- •3.3 Обработка на токарном станке……………………….……….27-28

- •1 История Белорусско-Российского университета

- •1.1 История кафедры «Металлорежущие станки»

- •1.2 Технологическое оборудование машиностроительного производства

- •2 Назначение, основные узлы, принцип работы, кинематическая схема станка модели 1а616 Общая характеристика станка

- •Техническая характеристика станка

- •2.1 Кинематика станка модели 1а616.

- •2.2 Узлы станка модели 1а616.

- •2.3 Режущий инструмент, применяемый на токарно-винторезных станках

- •3 Выбор режимов резания.

- •3.1 Расчет основного (технологического) времени.

- •3.2Методы образования поверхностей деталей при обработке на металлорежущих станках

- •3.3 Обработка на токарном станке

- •3.5 Классификация движений

- •4 Охрана труда при работе на металлорежущих станках

- •4.1 Виды инструктажей по безопасности труда

- •5 Экология и последствия работы со станками

- •15. Список литературы

3.2Методы образования поверхностей деталей при обработке на металлорежущих станках

Тело деталей машин ограничено геометрическими поверхностями, возникающими в процессе обработки. Это в основном плоскость, круговые и некруговые цилиндры, круговые и некруговые конусы, линейчатые и шаровые поверхности, имеющие определенную протяженность и взаимное расположение. Реальные поверхности, полученные в результате обработки на станках, отличаются от идеальных геометрических поверхностей. След кромки инструмента, трение между задней его поверхностью и обработанной поверхностью, пластические явления при отрыве отдельных слоев металла, упругие деформации поверхностных слоев, вибрации и другие явления, возникающие в процессе резания, создают на обработанной поверхности микронеровность и волнистость. Их допустимая величина зависит от служебного -назначения поверхностей деталей машин и достигается различными методами обработки. Несмотря на это отличие, реальные геометрические поверхности могут быть получены теми же методами, что и идеальные.

Поверхности обрабатываемых деталей можно рассматривать как непрерывное множество последовательных геометрических положений (следов) движущейся производящей линии, называемой образующей, по другой производящей линии, называемой направляющей. Например, для получения плоскости необходимо образующую прямую линию 1 перемещать по направляющей прямой линии 2 (рисунок 4,а). Цилиндрическая поверхность может быть получена при перемещении образующей прямой линии 1 по направляющей линии-окружности (рисунок 4, б) или образующей окружности 1 вдоль направляющей прямой линии 2 (рисунок 4,в). Рабочую поверхность зуба цилиндрического колеса можно получить, если образующую линию — эвольвенту 1 передвигать вдоль направляющей 2 (рисунок 4,г) или, наоборот, образующую прямую 1 — по направляющей — эвольвенте2 (рисунок 4, д).

Рассмотренные поверхности называют обратимыми, так как их форма не изменяется, если поменять местами образующие линии с направляющими. В противоположность им этого нельзя сделать при образовании необратимых поверхностей. Например, если левый конец образующей прямой линии 1 перемещать по направляющей окружности 2, то получим круговую коническую поверхность (рисунок 4, е). Но если окружность2 сделать образующей и переместить вдоль направляющей прямой, то конус не получится. В этом случае необходимо, чтобы по мере перемещения окружности к точке О ее диаметр изменялся, достигая в вершине нуля. Такие поверхности называют также поверхностями с изменяющимися производящими линиями, в противоположность поверхностям, у которых производящие линии постоянны (рисунок 4, а—д).

Большинство поверхностей деталей машин может быть образовано при использовании в качестве производящих линий прямой линии, окружности, эвольвенты, винтовой и ряда других линий. В реальных условиях обработки производящие линии не существуют. Они воспроизводятся комбинацией согласованных между собой вращательных и прямолинейных перемещений инструмента и заготовки. Движения, необходимые для образования производящих линий, называют рабочими формообразующими движениями. Они могут быть простыми, состоящими из одного движения, и сложными, состоящими из нескольких простых движений. Существует четыре метода образования производящих линий: копирования, обката, следа и касания.

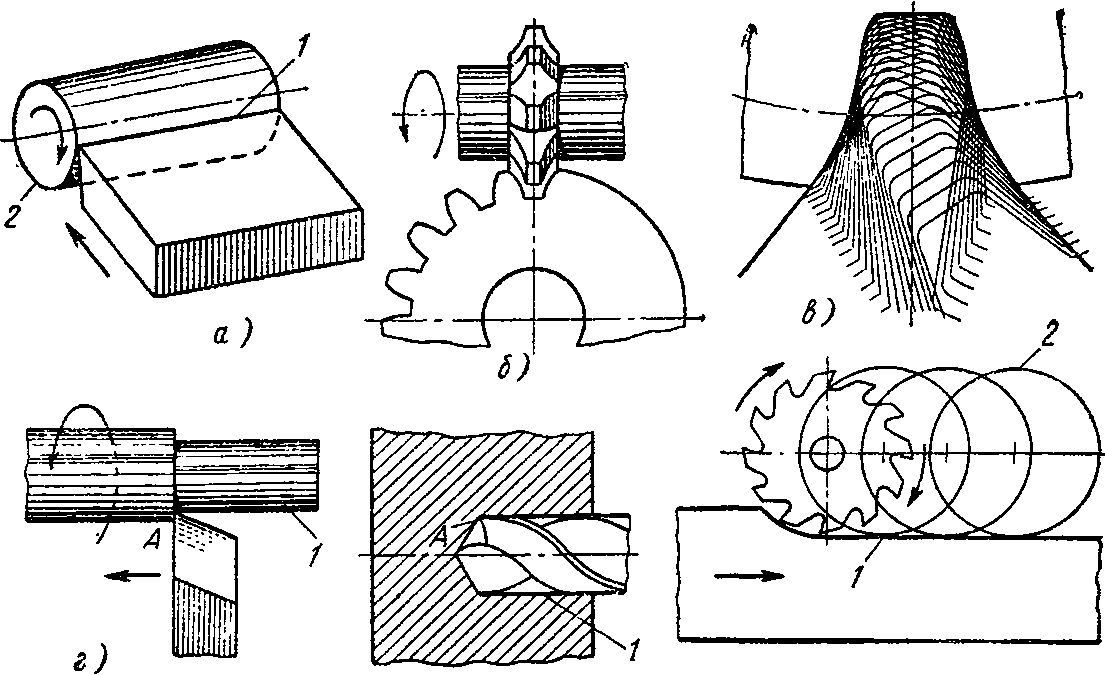

Рисунок 4- Схемы образования поверхностей у деталей

Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией. Например, при получении цилиндрической поверхности (рисунок 5, а) образующая линия 1 воспроизводится копированием прямолинейной кромки инструмента, а направляющая линия 2— вращением заготовки. Здесь необходимо одно формообразующее движение — вращение заготовки. Для снятия припуска и получения детали заданного размера необходимо поперечное перемещение резца, но это движение (установочное) не является формообразующим. На рисунке 5, б показан пример обработки зубьев цилиндрического колеса. Контур режущей кромки фрезы совпадает с профилем впадин и воспроизводит образующую линию. Направляющая линия получается прямолинейным движением заготовки вдоль своей оси. Здесь необходимы два формообразующих движения: вращение фрезы и прямолинейное перемещение заготовки. Кроме этого, для обработки последующих впадин заготовка должна периодически поворачиваться на угол, соответствующий шагу зацепления, Такое движение называют делительным.

Метод обката (огибания) основан на том, что образующая линия возникает в форме огибающей ряда положений режущей кромки инструмента, в результате его движений относительно заготовки. Форма режущей кромки отличается от формы образующей линии и при различных положениях инструмента является касательной к ней. На рисунке 5, впоказаны схемы обработки зубьев

цилиндрического колеса по методу обката. Режущая кромка инструмента имеет форму зуба зубчатой рейки. Если сообщить вращение заготовке и согласованное с ним прямолинейное перемещение рейки вдоль ее оси, как в реечной передаче, то в своем движении относительно заготовки режущий контур инструмента займет множество положений. Их огибающей явится образующая линия в форме впадины колеса. Направляющая линия по предыдущему образуется прямолинейным перемещением инструмента или заготовки вдоль оси колеса. Для рассматриваемого случая требуется три формообразующих движения: вращение заготовки, перемещение инструмента вдоль своей оси, перемещение инструмента или заготовки вдоль оси зубчатого колеса.

Рисунок 5 - Методы воспроизводства образующих линий

д) е)

Метод следа состоит в том, что образующая линия получается как след движения точки—вершины режущего инструмента. Например, при точении образующая 1 (рисунок 5, г) возникает как след точки А — вершины резца, а при сверлении (рисунок 5, д) — сверла. Инструмент и заготовка перемещаются относительно друг друга таким образом, что вершина А режущего инструмента все время касается образующей линии 1. Направляющая линия получается вращением заготовки (рисунок 5, г), сверла или заготовки (рисунок 5, д). В обоих случаях требуется два формообразующих движения.

Метод касания основан на том, что образующая линия 1 является касательной к ряду геометрических вспомогательных линий2, образованных реальной точкой движущейся режущей кромки инструмента (рисунок 5, е).

Итак, образование различных поверхностей сводится к установлению таких формообразующих движений заготовки и инструмента, которые воспроизводят образующие и направляющие линии.