- •Содержание

- •Глава 1. Понятие о размерных цепях 9

- •Глава 2. Размерный анализ в технологии сборки 63

- •Глава 3. Размерный анализ при проектировании

- •Глава 4. Размерный анализ точности изготовления

- •Глава 5. Размерный анализ сборочных единиц

- •Глава 6. Размерные цепи станочной технологической

- •Глава 7. Особенности замены размеров 267

- •Глава 8. Способы нанесения размеров на чертежах 283

- •Глава 9. Сложение и вычитание в расчетах

- •Глава 10. Размерный анализ и расчет технологических

- •Предисловие

- •Глава 1 понятие о размерных цепях

- •Назначение размерных цепей и решаемые инженерные задачи

- •1.2. Термины и определения

- •1 Измерительный инструмент; 2 деталь (в и с действительные поверхности детали)

- •1.3. Постановка задачи и построение размерных цепей

- •1.3.1. Нахождение замыкающего звена и его параметров

- •1.3.2. Выявление составляющих звеньев

- •1.4. Виды связей размерных цепей

- •1.5. Задачи, решаемые при расчете размерных цепей

- •1.6. Методы расчета размерных цепей

- •1.6.1. Метод max-min

- •1.6.2. Теоретико-вероятностный метод

- •1.7. Способы решения проектной задачи

- •1.8. Передаточное отношение составляющих звеньев

- •1.9. Примеры решения проектной задачи способом одинакового квалитета

- •1.9.1. Расчет методом max-min

- •1.9.2. Расчет теоретико-вероятностным методом

- •1.10. Примеры решения параллельно связанных размерных цепей

- •1.11. Пример расчета размерных цепей по определению допусков на операционные размеры

- •Цепи а, в, с и d: а – размеры детали по чертежу; б, в, г – маршрут обработки

- •Глава 2 размерный анализ в технологии сборки

- •2.1. Метод полной взаимозаменяемости

- •2.2. Метод неполной взаимозаменяемости

- •2.3. Метод групповой взаимозаменяемости

- •2.4. Метод регулирования компенсатором

- •2.5. Метод пригонки

- •2.6. Выбор метода сборки

- •2.7. Этапы и алгоритмы решения размерных цепей

- •2.8. Сравнение методов сборки. Примеры

- •2.8.1. Метод полной взаимозаменяемости

- •2.8.2. Метод неполной взаимозаменяемости

- •2.8.3. Метод групповой взаимозаменяемости

- •Производственный допуск замыкающего звена

- •2.8.4. Метод пригонки

- •2.8.5. Метод регулирования компенсатором

- •II ступень ;

- •III ступень ;

- •IV ступень .

- •2.9. Пример расчета размерной цепи вертикально-фрезерного станка [22]

- •Глава 3

- •3.2. Приспособление для базирования и размерной настройки при фрезеровании шпоночного паза

- •При фрезеровании шпоночного паза

- •Глава 4

- •Размерный анализ точности изготовления

- •И сборки элементов инструментальных систем

- •Для многоцелевых станков

- •4.1. Общие положения

- •Для инструментального блока (см. Рис. 4.2) уравнение (4.1) можно записать в следующем виде:

- •4.2. Пример расчета размерной цепи инструментального блока, установленного в шпинделе

- •4.2.1. Расчет размерной цепи методом max-min

- •Глава 5 размерный анализ сборочных единиц редукторов

- •5.1. Радиальный зазор и осевая игра в подшипниках

- •5.2. Размерные цепи цилиндрического редуктора

- •5.2.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.2.2. Пример расчёта размерных цепей вала колеса редуктора

- •Расчёт задания. Определим с помощью номограммы (см. Прил. 6) осевую игру подшипника, которая является замыкающим звеном размерной цепи н (рис. 5.8).

- •5.3. Размерные цепи конического одноступенчатого редуктора

- •5.3.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.3.2. Пример расчёта размерных цепей вала шестерни

- •5.3.3. Пример расчета размерных цепей вала колеса

- •5.4. Размерные цепи червячного редуктора

- •5.4.1. Решаемые задачи, исходные звенья и размерные цепи

- •5.4.2. Пример расчета размерных цепей червячного редуктора

- •Глава 6 размерные цепи станочной технологической системы

- •6.1. Токарная технологическая система

- •6.1.1. Размерные цепи настройки токарного станка с чпу

- •6.1.2. Замыкающее звено при наружной обточке и расточке

- •6.1.3. Наладочный размер при подрезке торца

- •6.2. Размерная цепь сверлильно-фрезерно-расточных станков с чпу

- •6.3. Особенности и методы достижения точности замыкающего звена

- •6.3.1. Метод полной взаимозаменяемости

- •6.3.2. Метод размерной настройки инструмента вне станка

- •6.3.3. Метод настройки станка по результатам измерения

- •6.3.4. Метод размерной настройки станка по результатам

- •6.4. Регулирование положения режущих кромок инструмента

- •6.5. Особенности и средства размерной настройки инструмента вне станка

- •6.5.1. Приспособления для настройки инструмента

- •6.5.2. Приборы для размерной настройки инструмента

- •Глава 7 особенности замены размеров

- •7.1. Технологические размеры

- •7.2.1. Станочный размер Сm

- •С учётом базирования заготовки на станке (начало): с – размер по чертежу; е – погрешность базирования детали; Сm – станочный размер

- •С учётом базирования заготовки на станке (окончание): с – размер по чертежу;

- •7.2.2. Размер по упору Сb

- •7.2.3. Инструментальный размер

- •7.3. Замена размеров

- •F2 и f3 с технологическими (станочными) размерами и

- •Для рассматриваемого случая можно записать следующее уравнение размерной цепи:

- •7.4. Условия замены размеров

- •7.5. Взаимосвязь допусков размеров и допусков расположения

- •Глава 8 способы нанесения размеров на чертежах

- •8.1. Требования к расстановке размеров на чертежах

- •И отверстия

- •Размеров на чертеже детали при наличии чистовых и черновых поверхностей

- •8.2. Способы простановки размеров

- •8.3. Простановка размеров на вертежах деталей, обрабатываемых на станках типа «обрабатывающий центр»

- •Глава 9 Сложение и вычитание в расчетах размерных цепей

- •9.1. Расчет размерных цепей методом max-min

- •9.2. Анализ исполнительных размеров деталей шпоночного соединения

- •9.3. Анализ размеров шпоночного вала с учетом припуска на обработку по цилиндрической поверхности

- •9.4. Расчет технологических размеров и припуска на обработку

- •9.5. Замена размеров на чертежах деталей

- •9.6. Определение размеров детали на сборочном чертеже

- •Глава 10 размерный анализ и расчет технологических разМеРов

- •10.1. Погрешность технологического размера

- •10.2. Условия расчета технологического размера

- •10.3. Отклонение на технологический размер

- •10.4. Допуск на технологический размер

- •10.5. Пример расчета технологических размеров

- •Приложение 1

- •Приложение 4 замена размеров на чертежах

- •Приложение 10 значения коэффициента , биения 2е и перекоса е инструмента в расчетах точности деталей инструментальных блоков для многоцелевых станков [14, 18]

- •Список литературы

- •Розмірний аналіз при проектуванні, виготовленні й складанні

- •61002, Харків, вул. Фрунзе, 21

- •61002, Харків, вул. Фрунзе, 21

2.4. Метод регулирования компенсатором

В многозвенных размерных цепях достижение высокой точности исходного звена обеспечить рассмотренными выше методами практически невозможно. Это связано с тем, что в размерных сборочных цепях встречаются размеры, принадлежащие стандартным изделиям, например, подшипникам качения. Допуск подшипника по высоте может быть в 6–10 раз больше допуска исходного звена. Кроме того, средний допуск многозвенных сборочных размерных цепей мал и его обеспечение известными методами обработки неэкономично, а в ряде случаев невозможно. Так, если число составляющих звеньев (m + n) = 612, то средний допуск составляющих звеньев в 2–4 раза меньше допуска замыкающего звена (табл. 2.1), и его реализация известными методами механической обработки неэкономична или невозможна.

При достижении точности исходного звена методом регулирования на все составляющие звенья размерной цепи назначаются легко выполнимые, экономически выгодные в условиях заданного производства допуски, а требуемая точность сборки обеспечивается за счет изменения размера компенсирующего звена без снятия стружки.

Таблица 2.1 – Средний допуск составляющих звеньев при расчете размерных цепей вероятностным методом (Р = 0,27 %; λi = 0,4; m + n = 612)

Допуск исходного звена, мм |

0,05… 0,10 |

0,10 … 0,5 |

Средний допуск составляющих звеньев, мм |

0,012 … 0,037 |

0,24 … 0,205 |

Звеном-компенсатором условно называют одно из составляющих звеньев, которое используется для компенсации ошибок составляющих звеньев и сборки в целом с целью уменьшения погрешности замыкающего звена до пределов функционального допуска ТΔ.

В качестве компенсаторов могут применяться зазоры или детали. Деталь-компенсатор может быть подвижной или неподвижной. К подвижным компенсаторам относятся резьбовые, клиновые, цилиндрические по посадке с натягом, конические и другие соединения. Ступенчатое регулирование точности исходного звена выполняется при сборке набором прокладок, проставочных колец (втулок) и т. д.

Возможны различные виды неподвижных компенсаторов:

1. Набор компенсаторных прокладок одинаковой толщины.

2. Набор компенсаторных прокладок разной толщины.

3. Набор проставочных колец (втулок).

Расчет размерных цепей при регулировании точности компенсаторами производят методом max-min или теоретико-вероятностным методом.

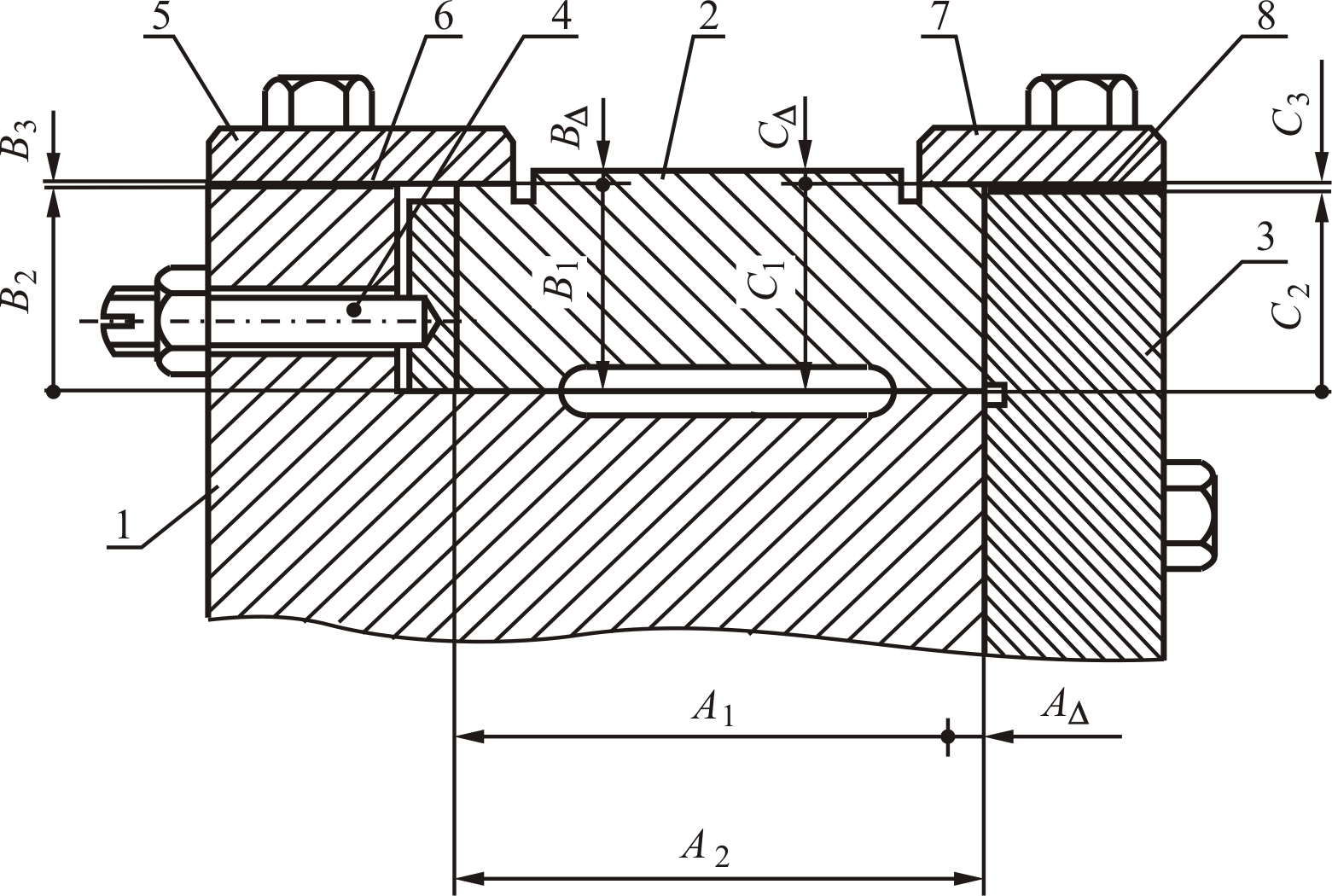

Примеры конструкций подвижных и неподвижных компенсаторов приведены на рис. 2.3 а.

В конструкции (см. рис. 2.3 а) ползун 2 перемещается в направляющих, образованных корпусом 1, планками 3, 4, 5 и 7. Плавность перемещения ползуна 2 и его возможные перекосы в направляющих зависят от точности замыкающих звеньев АΔ, ВΔ и СΔ. Точность замыкающего размера АΔ достигается с помощью подвижного компенсатора 4 (винт с гайкой), а точность звеньев ВΔ и СΔ достигается с помощью неподвижных компенсаторов 6 и 8.

а

б в

Рисунок 2.3 – Конструкции сборочных единиц с различными типами

компенсаторов регулирования точности замыкающего звена

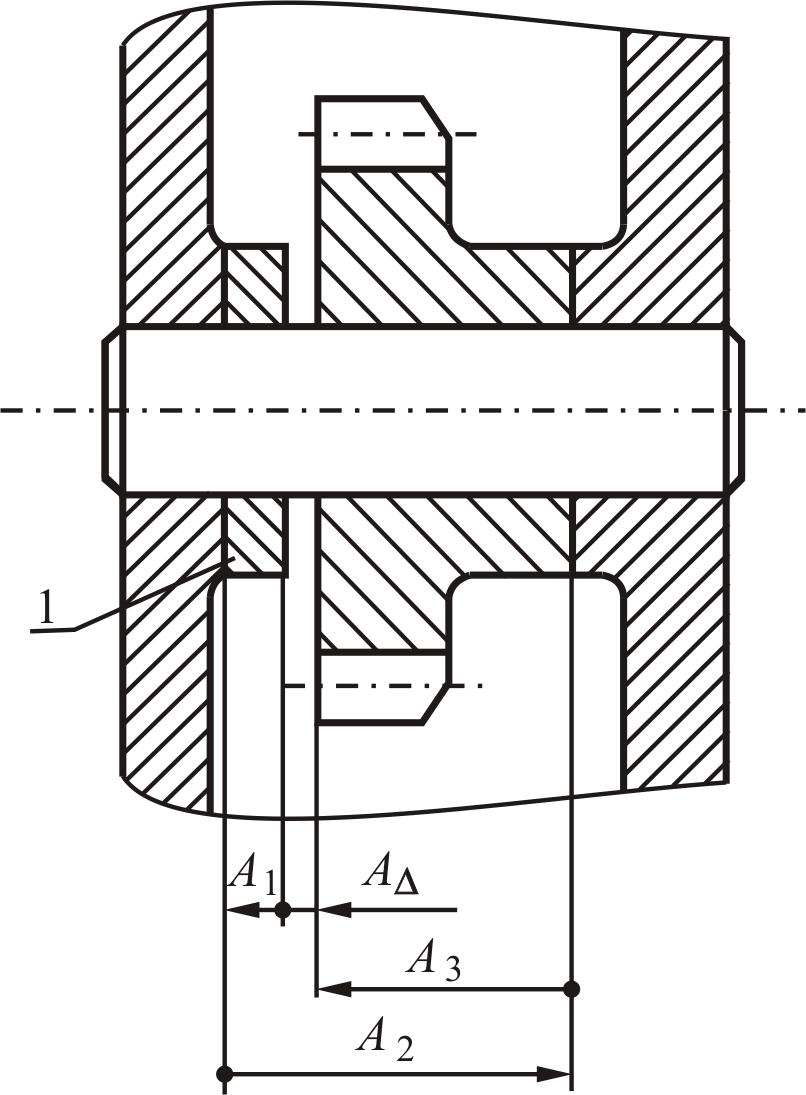

В конструкции (рис. 2.3 б) замыкающим звеном является размер АΔ между торцом зубчатого колеса и поверхностью проставочного кольца. Точность исходного звена АΔ обеспечивается при сборке за счет подбора проставочного кольца 1 нужной толщины. Кольцо требуемой высоты выбирается из набора колец, изготовленных с высокой точностью в пределах проектных значений. Число компенсаторов в наборе и их размеры устанавливают при помощи расчета размерных цепей.

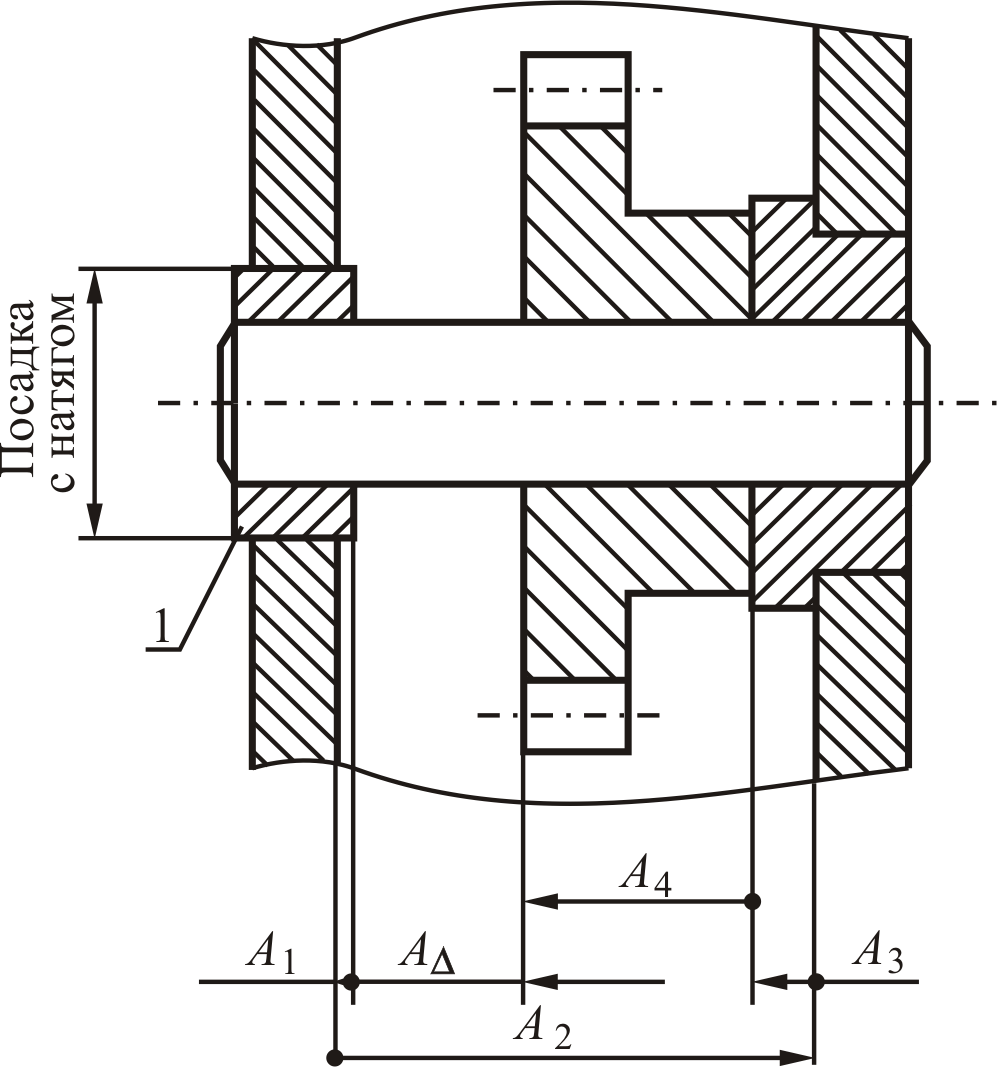

В конструкции (рис. 2.3 в) предусмотрен подвижной компенсатор 1, установленный в корпусе по посадке с натягом: компенсатор 1 является одновременно и подшипником скольжения.

Рассмотренные примеры показывают, что компенсаторы должны предусматриваться конструкцией изделия. Присутствие компенсаторов в изделии должно не усложнять конструкцию, а способствовать ускорению сборки и снижению затрат на механическую обработку деталей.

На практике можно достичь точности сборки с помощью компенсирующего звена-зазора. Понятие «звено-зазор» является условным и характеризует расстояние между осями (линейный зазор) или угол между поверхностями или осями (угловой зазор) сопрягающихся деталей.

Звенья-зазоры, встречающиеся в размерных цепях, представляют собой три конструктивные разновидности (рис. 2.4). Замыкающее звено ВΔ размерной цепи можно регулировать в пределах зазора по сопрягаемым поверхностям выступа 1 и впадины 2 (см. рис. 2.4 а).

Если зазор полностью выбирается в одну сторону одним из способов силового замыкания (пружина, груз, винт и т. д.), то размерная цепь составляется так, чтобы зазор не оказывал влияния на замыкающее звено (см. рис. 2.4 б).

В зависимости от того, в какую сторону выбирается зазор, размеры проставляются по схеме, показанной на рис. 2.4 б, в. В одной схеме зазоры выбраны в одну сторону, а в другой – полностью в противоположную. Расчеты обеих размерных цепей производятся по формулам для простых линейных ошибок. Затем по результатам расчета берутся такие наибольшие (из одной цепи) и наименьшие (из другой цепи) предельные отклонения, при которых размах отклонений замыкающего звена оказывается наибольшим. Этот размах сравнивается с полем допуска на замыкающее звено. По результатам сравнения составляется только одна размерная цепь с более удобной простановкой размеров на чертеже.

а б в

Рисунок 2.4 – Конструктивные разновидности звеньев-зазоров

Расчет размерных цепей методом регулирования выполняют в такой последовательности.

1. Подготовка входных данных: чертеж сборочной единицы; требования точности замыкающих звеньев; номинальные размеры составляющих звеньев и др.

2. Составление схем сборочных размерных цепей, видов, их связи и последовательности расчета.

3. Выбрать метод расчета размерных цепей: max-min или вероятностный.

4. В зависимости от конструктивных особенностей изделия выбрать тип компенсатора:

проставочное кольцо;

прокладки одинаковой толщины;

прокладки разной толщины.

5.

Определить

экономически выгодные допуски

![]() и предельные отклонения

и предельные отклонения

![]() и

и

![]() составляющих звеньев исходя

из

предполагаемого метода финишной

обработки

поверхностей

в условиях заданного типа производства.

Расширенные допуски

составляющих звеньев можно принимать

по 12-му квалитету (табл. 2.2).

составляющих звеньев исходя

из

предполагаемого метода финишной

обработки

поверхностей

в условиях заданного типа производства.

Расширенные допуски

составляющих звеньев можно принимать

по 12-му квалитету (табл. 2.2).

Таблица 2.2 – Допуски и коэффициенты ki, , и λi составляющих звеньев

|

Виды поверхностей деталей |

|||

охватывающие |

охватываемые |

остальные |

||

Рекомендуемые поля допусков |

Н12 |

h12 |

|

|

Коэффициенты |

ki |

1,2 |

1,2 |

1,2 |

|

–0,1 |

+0,1 |

0 |

|

λi |

0,37…0,47 |

0,37…0,47 |

0,37…0,47 |

|

Примечание: информация о выборе коэффициентов ki, , и λi с учетом условий обработки приведена в табл. П1.6 и прил. 10.

Если в сборочной единице имеются стандартные изделия, то допуски на их размеры назначают по соответствующим стандартам.

6. Рассчитать координату середины поля допуска составляющих звеньев по формуле (2.6)

.

7. Определить параметры компенсатора и корректирующего звена в зависимости от принятого типа компенсатора.

7.1. Компенсатор – набор прокладок одинаковой толщины.

7.1.1. Определить предварительный номинальный размер Аk компенсатора (набора прокладок), например, в расчетах размерных цепей редукторов его принимают равным 1 мм.

7.1.2. Определить наименьшую толщину прокладки в наборе из условия

hmin ≤ TΔ , (2.14)

где TΔ – допуск замыкающего звена сборочной размерной цепи по условию проектной задачи.

При малой величине допуска TΔ и невозможности обеспечить соотношение (2.14) выбирают прокладки разных (h', h") близких между собой толщин, используя при сборке разность размеров (h' > TΔ и h" > TΔ).

7.1.3. Определить погрешность изготовления и предельные отклонения номинального размера компенсатора с учетом того, из какого листа изготовлен компенсатор:

![]() (прокладки

изготовлены из одного листа); (2.15)

(прокладки

изготовлены из одного листа); (2.15)

![]() (прокладки

изготовлены из разных листов), (2.16)

(прокладки

изготовлены из разных листов), (2.16)

где

Tik

– толщина i-й

прокладки компенсатора; zп

– предварительное число прокладок в

наборе,

.

.

Рекомендуется определить симметричные предельные отклонения на номинальный размер компенсатора

![]() .

.

7.1.4. Выбрать коэффициенты ki и λi из табл. 2.2 (их выбор связан с принятым теоретико-вероятностным расчетом размерной цепи). Многозвенные размерные цепи, когда m + n > 4, рассчитывают теоретико-вероятност-ным методом.

7.1.5. Определить среднее отклонение поля допуска замыкающего звена

. (2.17)

. (2.17)

7.1.6. Найти производственный допуск замыкающего звена

.

(2.18)

.

(2.18)

7.1.7. Определить компенсацию Ткомп

![]() . (2.19)

. (2.19)

7.1.8. Рассчитать окончательное число прокладок в наборе

. (2.20)

. (2.20)

Если

окончательно принятое число прокладок

одинаковой толщины

![]() не равно

предварительно принятому zп

числу прокладок, то по формулам (2.15) или

(2.16) производят перерасчет допуска

компенсатора Тk,

а затем по формуле (2.18) уточняют значение

производственного допуска

замыкающего звена.

не равно

предварительно принятому zп

числу прокладок, то по формулам (2.15) или

(2.16) производят перерасчет допуска

компенсатора Тk,

а затем по формуле (2.18) уточняют значение

производственного допуска

замыкающего звена.

Откорректированный допуск замыкающего звена используют в дальнейших расчетах.

7.1.9.

Определить поправку

![]() в зависимости от характера действия

компенсирующего звена на замыкающее

звено:

в зависимости от характера действия

компенсирующего звена на замыкающее

звено:

для увеличивающего компенсирующего звена

![]() ;

(2.21)

;

(2.21)

для уменьшающего компенсирующего звена

![]() .

(2.22)

.

(2.22)

7.1.10. Определить исполнительный размер корректирующего звена, при котором обеспечивается условие:

![]() .

(2.23)

.

(2.23)

Это условие выполняется, если скорректированное отклонение корректирующего звена рассчитано по формуле

![]() , (2.24)

, (2.24)

где

![]() – среднее отклонение корректирующего

звена по условию задачи;

– среднее отклонение корректирующего

звена по условию задачи;

![]() – поправка, с помощью которой обеспечивается

условие (2.23). Она рассчитывается по

формулам (2.21) или (2.22).

– поправка, с помощью которой обеспечивается

условие (2.23). Она рассчитывается по

формулам (2.21) или (2.22).

Знак плюс принимается для увеличивающего и знак минус – для уменьшающего корректирующего звена.

7.1.11. Записать исполнительный размер скорректированного составляющего звена по формуле

, (2.25)

, (2.25)

где

Акор

– номинальный размер корректирующего

звена (условие задачи); знак –

«+»,

или принять таким, каким он получился

при расчете

по формуле (2.24);

![]() ,

,

![]() – верхнее и нижнее отклонения

корректирующего звена по условию задачи.

– верхнее и нижнее отклонения

корректирующего звена по условию задачи.

7.2. Компенсатор – набор прокладок разной толщины.

7.2.1.

Определить

номинальный размер компенсатора

![]() и проверить условие (1.3):

и проверить условие (1.3):

.

.

7.2.2. Определить толщину первой самой тонкой прокладки из условия (2.14):

h1 = hmin ≤ TΔ.

7.2.3. Выбрать предельные отклонения на номинальный размер компенсатора

,

где Тk – допуск на номинальный размер Аk компенсатора.

Величину допуска Тk можно определить из следующих соображений. Вначале рекомендуется выбрать допуск на изготовление самой тонкой прокладки h1 = hmin по табл. П1.25–П1.27. Поскольку остальные прокладки будут иметь бóльшую толщину и, следовательно, бóльшие допуски, то для размера компенсатора Аk выбирают допуск в 4–5 раз больше, чем допуск на толщину прокладки h1.

7.2.4. Выбрать коэффициенты ki, , и λi по табл. 2.2 или по табл. П1.6.

7.2.5. Определить величину производственного допуска замыкающего звена.

В проектных расчетах при неизвестных законах распределения погрешностей размеров условно принимают распределение всех составляющих звеньев одинаковым по закону Симпсона (ki = l,2; λi = 1/6), а допуск рассчитывают по формуле (1.16)

.

.

7.2.6.

Определить номинальный размер

![]() толщины прокладок

толщины прокладок

.

(2.26)

.

(2.26)

7.2.7. Проверить выполнение условия (1.3)

.

В случае невыполнения этого условия скорректировать величину одного из составляющих звеньев сборочной размерной цепи.

7.2.8.

Определить

![]() всех составляющих звеньев по формуле

(2.6):

всех составляющих звеньев по формуле

(2.6):

.

7.2.9. Рассчитать замыкающего звена по формуле (2.17):

.

7.2.10. Определить среднее отклонение компенсатора

.

(2.27)

.

(2.27)

7.2.11. Определить наибольший расчетный размер компенсатора

. (2.28)

. (2.28)

7.2.12. Выбрать размеры последней самой толстой прокладки

![]() . (2.29)

. (2.29)

7.2.13. Рассчитать толщины прокладок, которые должны входить в набор, по формулам:

![]() ;

;

![]() ;

;

![]() ;

… ;

;

… ;

![]() . (2.30)

. (2.30)

Прокладки в наборе рассчитывают таким образом, чтобы суммарная величина набора прокладок удовлетворяла условию

![]() .

(2.31)

.

(2.31)

7.3. Компенсатор проставочное кольцо (втулка) (см. рис. 2.3 б).

7.3.1. Выбрать номинальный размер втулки Аk из условия (1.3)

.

7.3.2. Выбрать предельные отклонения на компенсатор (втулку)

![]() .

.

Втулка по высоте является охватываемой деталью. Поэтому es = 0, а

![]() ,

,

![]() .

.

7.3.3. Рассчитать производственный допуск замыкающего звена по формуле (1.16):

.

.

7.3.4. Выбрать среднее отклонение допуска замыкающего звена по формуле (2.17):

.

7.3.5. Определить величину компенсации по формуле (2.19):

.

7.3.6. Рассчитать максимальный и минимальный размеры втулки с учетом того, каким звеном является высота втулки в размерной цепи (увеличивающим или уменьшающим) по формулам, приведенным в табл. 2.3.

Таблица 2.3 – Предельные размеры заготовки неподвижного компенсатора при достижении точности методом регулирования

Сведения о компенсаторе |

Расчетные формулы |

Номер формулы |

|

Характер звена в размерной цепи |

Предельные размеры

|

||

Увеличивающее звено |

max |

|

2.32 |

min |

|

2.33 |

|

Уменьшающее звено |

max |

|

2.34 |

min |

|

2.35 |

|

7.3.7. Определить число N ступеней размеров (приняв предварительно допуск ступени Тст равным допуску замыкающего звена ТΔ по условию задачи Тст = ТΔ)

.

(2.36)

.

(2.36)

Расчетное значение Nрасч округляют до ближайшего целого значения N.

7.3.8. Определить шаг ступеней

![]() . (2.37)

. (2.37)

7.3.9. Рассчитать размеры втулок-компенсаторов, входящих в набор:

![]() ,

(2.38)

,

(2.38)

где i = 0, 1, 2, 3 … (N – 1) ступени компенсатора; средний предельный размер компенсатора, рассчитанный по формулам табл. 2.3 с учетом характера компенсатора как составляющего звена сборочной размерной цепи.

Размер компенсатора первой ступени определяется по формулам:

для уменьшающего звена

![]() ,

(2.39)

,

(2.39)

где

![]()

предельный средний размер компенсатора,

рассчитанный по формуле (2.34);

предельный средний размер компенсатора,

рассчитанный по формуле (2.34);

для увеличивающего звена

, (2.40)

где предельный средний размер компенсатора, рассчитанный по формуле (2.32).

Размер последней втулки компенсатора в наборе можно определить по формулам:

для уменьшающего звена

![]() , (2.41)

, (2.41)

где

![]()

предельный средний размер компенсатора,

рассчитанный по формуле (2.35);

предельный средний размер компенсатора,

рассчитанный по формуле (2.35);

для увеличивающего звена

![]() , (2.42)

, (2.42)

где предельный средний размер компенсатора, рассчитанный по формуле (2.33).