- •Пп 17 Составляющие технологии бурения скважин

- •4.09.01 Скважины их назначение и классификация

- •4.09.01 Способы бурения, составляющие бурового оборудования и технологического инструмента

- •4.09.02 Составляющие технологии бурения скважин

- •Конструкция скважины

- •Процесс бурения

- •4.09.04 Очистные агенты, оборудование для приготовления и очистки промывочных жидкостей.

- •Продувка воздухом

- •4.09.05 Крепление скважин

- •Предупреждение аварий и способы их ликвидации

- •4.09.06 Специальные технические средства для бурения скважин

- •Пп 23 Составляющие технологии разработки месторождений нефти и газа.

- •4.24.01 Нефтяная и газовая промышленность Украины

- •4.24.01 (02) Системы и методы разработки нефти

- •4.24.03 Способы эксплуатации нефтяных скважин

- •4.24.03 Шахтный способ разработки нефтяных месторождений.

- •Тепловые методы добычи нефти

- •4.24.01 (02) Системы и методы разработки газа и газового конденсата Общие сведения

- •4.24.04 Методы повышения продуктивности скважин

- •4.24.05 Сбор и подготовка скважинной продукции на нефтяных и газовых промыслах

- •4.24.05 Сбор и подготовка нефти на нефтяных промыслах

- •4.24.05 Сбор и подготовка газа и газового конденсата

- •4.24.05 Основы переработки нефти и газа

- •Пп 24. Основные положения технологии транспортировки, хранения и распределения нефти и газа

- •4.25.01 Технологии транспортировки нефтепродуктов и газа, назначение, состав и расчеты нефте- и газопроводов.

- •Морские трубопроводы

- •4.25.02 Нормирование, типы и количество нефтехранилищ

- •4.25.03 (04) Подземные хранилища для нефти, нефтепродуктов и сжиженных углеводородных газов

- •4.25.04 Газгольдеры

- •Конструкции мокрых газгольдеров

- •4.25.05 Системы распределения природного газа суточная неравномерность газопотребления

- •Сезонная неравномерность газопотребления

- •Способы погашения суточной неравномерности газопотребления

- •4.25.04 Основы технологии подземного хранения природного газа

- •График потребления газа и работы газохранилища|газоубежища|:

- •Использование|употребление| подземных хранилищ по типам продуктов хранения

Пп 24. Основные положения технологии транспортировки, хранения и распределения нефти и газа

4.25.01 Технологии транспортировки нефтепродуктов и газа, назначение, состав и расчеты нефте- и газопроводов.

Известны три основных вида транспорта нефти, нефтепродуктов и газа на дальние расстояния: водный, железнодорожный и трубопроводный. Газ, находящийся в газообразной состоянии, транспортируется только по трубопроводам. Каждый из указанных видов транспорта имеет отличительные особенности.

Водный транспорт в танкерах и баржах, в отдельных случаях в таре, имеет следующие особенности:

1. Перевозит нефть, нефтепродукты и сжиженные газы в любых количествах.

Водный путь, как правило, длиннее, чем протяженность трубопровода или железной дороги. Поэтому в ряде случаев затраты на перевозку могут оказаться очень высокими.

Водный транспорт в нашей стране носит сезонный характер. Поэтому в пунктах налива и выгрузки требуется строительство дополнительных емкостей для накапливания нефтегрузов на межнавигационный период или замена зимой водного транспорта железнодорожными перевозками. Целесообразность того или иного из вышеуказанных решений можно определить только экономическими подсчетами.

Железнодорожный транспорт в железнодорожных цистернах, бункерах и таре:

1. Перевозит все виды нефтепродуктов, нефть и сжиженные газы. Но использование железнодорожного транспорта для массовых перевозок в большинстве случаев нецелесообразно.

Для нефтепродуктов, вырабатываемых в сравнительно небольших количествах, — масел различных сортов, мазутов, а особенно битума, парафина и т. п. железная дорога является одним из основных видов перевозок на дальние расстояния.

Железнодорожному транспорту присуща меньшая степень неравномерности работы, чем водному, — перевозки производятся круглый год.

Трубопроводный транспорт:

1. Служит для транспорта больших количеств нефти и нефтепродуктов (бензин, тракторный керосин; дизельное топливо и т. д.) и газа (в газообразном и сжиженном состоянии). Для транспорта газа в газообразном состоянии — это единственный вид транспорта.

Как показывает зарубежный и отечественный опыт, трубопроводный транспорт сжиженных нефтяных газов также весьма практичен и в ряде случаев оказывается экономически наиболее приемлемым но сравнению с другими видами транспорта. Различают в основном два метода перекачки сжиженных газов по трубопроводам: по специально предназначенному для этого трубопроводу и комбинированный — с использованием трубопровода для последовательной перекачки сжиженного газа с другими светлыми нефтепродуктами.

Трубопровод может быть проложен в любом направлении и на любое расстояние — это кратчайший путь между двумя пунктами.

Трубопровод действует непрерывно и таким образом гарантирует бесперебойную работу поставщиков и снабжение потребителей.

При трубопроводном транспорте меньше потери нефти и нефтепродуктов по сравнению с другими видами транспорта.

Сооружение магистральных трубопроводов обходится дорого. На строительство трубопровода расходуются сотни тысяч тонн стали. Поэтому целесообразность строительства всякого магистрального трубопровода должна быть обоснована экономическими расчетами.

Трубопроводный транспорт наиболее механизирован, надежен, прост и удобен в эксплуатации. Он может быть в большей степени автоматизирован.

Кроме этих основных видов транспорта большое, значение имеет автотранспорт. Продукты перевозят в автоцистернах или в мелкой таре. Основным назначением автомобильных перевозок является доставка готовых нефтепродуктов с крупных нефтебаз на мелкие и далее к потребителю.

В практике газоснабжения широкое применение получил автотранспорт сжиженных газов от пунктов выработки и газонаполнительных станций к потребителям в автоцистернах и на обычных бортовых специальных автомашинах (Доставка баллонов).

Развитие нефтепроводного транспорта обусловлено значительной экономической выгодой перекачки нефти и нефтепродуктов по трубам по сравнению с другими видами транспорта.

Средняя себестоимость перевозок S, выраженная в копейках за тонно-километр, характеризуется следующими цифрами:

Трубопроводный транспорт……… 0,12

Железнодорожный 0,33

Водный по рекам 0,17

по морю .......………. 0,12

Из этих данных следует, что трубопроводный транспорт значительно экономичнее речного и железнодорожного. Морской транспорт для Украины обычно не учитывают при выборе наивыгоднейшего вида транспорта.

Необходимость строительства трубопроводов выявляется в процессе разработки государственных планов развитии нефтяной и газовой промышленности, планов снабжения нефтепродуктами и газом промышленности и сельского хозяйства, городов и сел.

Технический проект содержит следующие виды работ:

1. Технические и экономические изыскания по различным вариантам трассы, получение данных для проектирования выдача рекомендаций для выбора оптимального направления трубопровода.

2. Изучение геологических запасов нефти или газа, обеспечивающих длительный срок эксплуатации трубопровода (не менее 20-25 лет)

Разработка технологической части проекта, включая гидравлические и тепловые расчеты трубопровода.

Выбор трассы трубопровода, площадок для насосных или компрессорных станций и нефтебаз, наивыгоднейшего диаметра и пропускной способности трубопровода, производственных связей с прочими предприятиями нефтяной и газовой промышленности. Решение вопросов жилищного строительства, снабжения станций водой, энергией, топливом, смазкой, согласование этих решений со снабжающими организациями, а также с местными администрациями.

Разработка плана строительства и календарных сроков готовности отдельных основных объектов, подсчет объемов основных строительных и монтажных работ, разработка стройгенплана с размещением на нем временных сооружений (подсобных предприятий, складов стройматериалов, временных дорог и пр.).

Составление калькуляции себестоимости перекачки нефти, нефтепродукта или газа по трубопроводу.

Определение стоимости всего строительства и его важнейших объемов, выявление требований к другим отраслям народного хозяйства, связанным со строительством и эксплуатацией проектируемого трубопровода.

Технический проект должен быть разработан со степенью полноты, позволяющей заказывать основное и вспомогательное (энергетическое, транспортное, санитарно-техническое) оборудование и стандартные элементы зданий.

Трубопровод, предназначенный для перекачки нефти, называют нефтепроводом, а нефтепродуктов — нефтепродуктопроводом. Последние, в зависимости от вида перекачиваемого продукта, называют бензопроводами, мазутопроводами и т. д.

В зависимости от назначения, территориального расположения и длины трубопроводы делят на внутренние (внутрибазовые, внутризаводские, , внутрицеховые, внутрипромысловые), местные (между перекачивающей станцией и нефтебазой, заводом и нефтебазой и т. д.), магистральные.

К магистральным нефтепроводам и нефтепродуктопроводам относятся:

нефтепроводы и отводы от них, по которым нефть подается от головной насосной станции на нефтеперерабатывающие заводы и перевалочные нефтебазы;

нефтепродуктопроводы и отводы от них, по которым нефтепродукты с головной насосной станции у завода подаются на нефтебазы, наливные причалы и эстакады.

Магистральный нефтепровод работает круглосуточно в течение всего года. Он имеет относительно большой диаметр и длину. Для перекачки по нему нефти и нефтепродуктов создается давление 5,0–6,5 МПа.

Магистральный трубопровод состоит из следующих комплексов сооружений:

Подводящих трубопроводов, связывающих источники нефти или нефтепродуктов с головными сооружениями трубопровода. По этим - трубопроводам перекачивают нефть от промысла или нефтепродукт от завода в резервуары головной станции.

Головной перекачивающей станции, на которой собирают нефть и нефтепродукты, предназначенные для перекачки по магистральному трубопроводу. Здесь производят приемку нефтепродуктов, разделение их по сортам, учет и перекачку на следующую станцию.

Промежуточных перекачивающих станций, на которых нефть или нефтепродукт, поступающий с предыдущей станции, перекачивается далее.

Конечных пунктов, где принимают продукт из трубопровода, распределяют потребителям или отправляют далее другими видами транспорта.

Линейных сооружений трубопровода. К ним относятся собственно трубопровод, линейные колодцы на трассе, станции катодной и протекторной защиты, дренажные установки, а также переходы через водные препятствия, железные и автогужевые дороги. К линейным сооружениям относятся также дома обходчиков, линии связи, грунтовые дороги, сооружаемые вдоль трассы трубопровода.

Головные перекачивающие станции целесообразно располагать вблизи нефтепромыслов или заводов. Это позволяет сократить длину подводящих трубопроводов и сосредоточить операции приема нефти на головной станции (при относительно малом числе промыслов).

На головной станции устанавливают необходимое число резервуаров для приема и сдачи нефти и нефтепродуктов, разделения нефтепродуктов по сортам при последовательной перекачке, а также для их приемки в случае аварийной обстановки на трубопроводе.

Промежуточные станции размещают по трассе трубопровода согласно гидравлическому расчету. Среднее значение перегона между станциями для первой очереди 100–200 км, а для второй очереди 50–100 км. На промежуточной станции нефть поступает в резервуары, предназначенные для выравнивания неодинаковой подачи предыдущей и последующей насосных станций. На резервуарах также устанавливаются аппаратура для замера количества перекачиваемого продукта и устройства для контроля за последовательной перекачкой.

При оборудовании насосных станций центробежными насосами возможна перекачка из насоса в насос без буферных резервуаров. Для осуществления таких перекачек требуется автоматизация операций на всем протяжении трубопровода.

Через цепь последовательно расположенных промежуточных станций нефтепродукт поступает на конечный пункт нефтепродуктопровода. При перекачке нефти конечным пунктом трубопровода является нефтеперерабатывающий завод или перевалочная нефтебаза.

Кроме того, для равномерной работы трубопровода на конечных пунктах должна быть емкость для хранения нефтепродуктов в период сокращенного их потребления (зима и первые месяцы весны). .

Линейные сооружения трубопровода. Основной составной частью магистрального трубопровода является собственно трубопровод. Глубину заложения трубопровода определяют зависимости от климатических и геологических условий, а также с учетом специфических условий, связанных с необходимостью поддержания температуры перекачиваемого продукта выше температуры его застывания. На трассе с интервалами 10–30 км в зависимости от рельефа устанавливают линейные задвижки для перекрытия участков трубопровода в случае аварии.

Для сокращения длины трубопровода при выборе направления трассы обычно стремятся придерживаться кратчайшей геодезической линии между начальным и конечным пунктами. Отклонения от генерального направления допускаются только тогда, когда их целесообразность доказана технико-экономическими расчетами. Для магистральных нефтепроводов в последние годы применяют трубы диаметром до 1200 мм. Толщину стенок труб нефтепровода рассчитывают, исходя из максимального рабочего давления перекачивающих станций. Обычно это давление составляет 5,0—6,5 МПа. Трубы для нефтепроводов применяют сварные, стыки их соединяют электросваркой.

Перекачивающие станции являются самым сложным комплексом сооружений нефтепровода. В состав сооружений станции входят: насосная станция, резервуарный парк, механическая мастерская, понизительная подстанции, котельная, объекты водоснабжения и канализации, подсобные и административные сооружения, культурно-бытовые сооружения и жилые дома. Насосные станции оборудуют мощными насосами и сложным энергетическим хозяйством, мощность которого достигает нескольких тысяч киловатт.

Технологический расчет магистральных нефтепроводов

В технологический расчет нефтепровода входит решение следующих основных вопросов:

определение экономически найвыгоднейших параметров нефтепровода: диаметра трубопровода, давления на нефтеперекачивающих станциях, толщины стенки трубопровода и числа насосных станций;

определение местонахождения станций на трассе нефтепровода;

расчет режимов эксплуатации нефтепровода.

Существуют два способа нахождения оптимальных параметров нефтепровода: а) сравнением нескольких вариантов; б) по специальным формулам, учитывающим как экономические показатели, так и физические условия перекачки. Обычно пользуются первым методом. В этом случае для нескольких значений диаметра и давления выполняют гидравлический и механический расчеты, определяющие (для каждого варианта) число нефтеперекачивающих станций и толщину стенки трубопровода. Экономическим расчетом (по сроку окупаемости или по приведенным расходам) находят вариант, имеющий наилучшие параметры.

Расположение нефтеперекачивающих станций находят графически на чертеже сжатого профиля трассы.

В расчет режимов эксплуатации входит определение давлений на станциях, подпоров перед ними и пропускной способности нефтепровода при условиях перекачки, отличающихся от расчетных; решается вопрос о регулировании работы нефтепровода.

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ТЕХНОЛОГИЧЕСКОГО РАСЧЕТА

1. Пропускная способность нефтепровода является основной исходной величиной для расчета, она указывается в плановом задании (в млн. т/год). Для расчетов она переводится в м3/ч и м3/с при определенном (расчетном) значении плотности. При этом считается, что нефтепровод работает 350 дней в году. В основном пропускную способность определяет диаметр трубопровода и давление на станциях. Ориентировочные значения диаметра нефтепровода и давления на нефтеперекачивающих станциях в зависимости от пропускной способности даны в таблице.

Нефтепродуктопроводы |

Нефтепроводы |

||||

Диаметр, мм |

Давление, МПа |

Пропускная способность млн. т/год |

Диаметр, мм |

Давление, МПа |

Пропускная способность, млн. т/год |

219 273 325 377 426 529 |

9,0-10,0 7,5—8,5 6,5-7,5 5,5-6,5 5.5-6,5 5,5-6,5 |

0,7-0,9 1,3-1,6 1,8-2,3 2,5–3,2 3,5–4,8 6,5-8,5 |

529 630 720 820 920 1020 1220 |

5,4-6,5 5.2–6,2 5,0-6,0 4,8—5,8 4,6—5,6 4,6-5,6 4,4-5,4 |

6-8 10—12 14-18 22—26 32—36 42-50 70-78 |

Среднемесячные температуры грунта на глубине заложения трубопровода могут быть получены у местных метеостанций или из климатологических справочников. Данные о температуре грунта служат для определения расчетных значений плотности и вязкости нефти. Обычно наинизшие температуры бывают в марте — апреле, а наивысшие в августе — сентябре.

Плотность и вязкость нефти определяют лабораторными анализами или задаются при определенных температурах: плотностью при 20° С, а вязкостью при 20 и 50° С по формулам пересчета.

Механические свойства (прочностные показатели) сталей, необходимые для расчета толщины стенки магистральных трубопроводов, приведены в справочниках.

Технико-экономические показатели необходимы для под счета капитальных затрат и. эксплуатационных расходов при определении экономически наивыгоднейшего варианта. Можно пользоваться укрупненными показателями, приведенными в соответствующей нормативной литературе.

Чертеж профиля трассы используют при расстановке нефтеперекачивающих станций на трассе трубопровода. По чертежу профиля трассы определяют необходимые для гидравлического расчета разность нивелирных работ и протяженность нефтепровода.

Нефти, добываемые даже в одном районе, не всегда одинаковы по своим физико-химическим свойствам. Смешивать такие нефти при перекачке нецелесообразно. Поэтому иногда разные нефти и различные нефтепродукты перекачивают в выбранном направлении последовательно. При этом нельзя допускать значительного их смешивания в пути. Последовательная перекачка увеличивает коэффициент использования магистральных трубопроводов, снижает стоимость транспортировки. Нефтебазы оперируют с десятками различных нефтепродуктов для которых нецелосообразно и практически невозможно построить трубопроводы.

Однако при перекачке разных последовательно транспортируемых нефтепродуктов образуется их смесь в месте контактирования в трубопроводе.

МЕРОПРИЯТИЯ ПО УМЕНЬШЕНИЮ ОБЪЕМА СМЕСИ

ПРИ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКЕ

1. Объем смеси, образующейся при последовательной перекачке непосредственным контактированием нефтепродуктов, составляет 0,5—1% объема трубопровода. Объем смеси уменьшается при развитом турбулентном режиме.

2. Так как перекачиваемые нефтепродукты, как правило, имеют разные плотности, то нельзя допускать остановок перекачки в период прохождения смеси по трубопроводу по местности с сильно пересеченным рельефом из-за дополнительного перемешивания вследствие разности плотностей.

Необходимо при .последовательной перекачке эксплуатировать трубопровод по системе из насоса в насос, чтобы избежать дополнительного образования смеси в резервуарах промежуточных станций.

Последовательную перекачку нескольких нефтепродуктов следует вести в такой последовательности, чтобы разница в плотности и вязкости для каждой пары была минимальной например: бензин — керосин — дизельное топливо — керосин — бензин.

«Голову» и «хвост» смеси необходимо принимать в резервуары большой вместимости, что приводит к снижению концентрации подмешиваемого нефтепродукта в резервуаре с товарным продуктом.

6. Обвязка резервуарного парка насосной должна быть простой, без тупиковых ответвлений, что снижает объем смеси, образующейся технологических коммуникациях перекачивающей станции. .

7. Желательно при последовательной перекачке для уменьшения смесеобразования применять разделители — устройства или вещества, помещаемые между двумя нефтепродуктами.

Применение разделителей позволяет значительно снизить объем образующейся смеси (до 0,1% объема трубопровода и меньше). Разделитель помещают в зону контакта между перекачиваемыми нефтепродуктами, и под воздействием потока он перемещается по трубопроводу, разделяя нефтепродукты. При перекачке применяются два основных типа разделителей — жидкие и твердые. В качестве жидких разделителей применяются нефтепродукты или жидкости, которые не смешиваются с нефтепродуктами и не образуют с ними эмульсий, легко перекачиваются насосами промежуточных насосных станций, не расслаиваются при их перекачке по трубопроводам.

В последнее время все более широко применяются различного типа загустители (полимеры и др.), с помощью которых у части жидкости значительно повышается коэффициент кинематической вязкости и она движется как вязкоупругий поршень, свободно преодолевающий различного типа сопротивления и хорошо разделяющий последовательно перекачиваемые жидкости.

Например, для удаления воды из трубопровода, предназначенного для перекачки горячей вязкой нефти, между горячей нефтью и водой была закачана партия около 1 км длиной холодной вязкой нефти. Сопротивление, оказываемое этой холодной пробкой, незначительное. В результате ее движения практически вся вода, находящаяся в трубопроводе, была удалена. Холодный участок нефти сыграл роль жидкостного вязкоупругого разделителя.

Добавление некоторых полимеров (полиакриламид, полиизобутилен и др.) в количестве до 0,5% в перекачиваемые жидкости позволяет получать не растворяющиеся вязкоупругие раздели тельные пробки, значительно снижающие объем образующейся смеси.

Такие же результаты можно получить, если загущение произвести гудроном (асфальтово-смолистыми веществами). В связи с тем, что гудрон .растворим в нефтях и нефтепродуктах, его применение может быть оправдано только для коротких трубопроводов, при последовательной перекачке нефтей.

В настоящее время применяются наиболее эффективные механические разделители различных типов и конструкций: дисковые, манжетные, поршневые, сферические, комбинированные и т. д. Выбор того или иного типа и конструкции разделителя основывается на технико-экономических показателях и обеспечении технологических требований к нему. Разделитель должен быть недорогим; простым по конструкции, легким и разборным; перемещаться строго со скоростью потока (не обгонять и не отставать от зоны контакта), т. е. быть эффективным разделяющим средством на всем пути движения по трубопроводу.

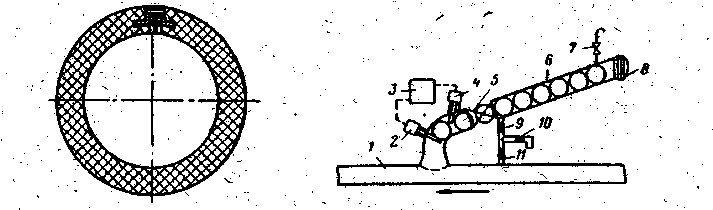

Рис. . Дисковый разделитель

Самым простым по конструкции является дисковый разделитель состоящий из штанги 1 с металлическими дисками 3, между которыми располагаются диски из упругого материала 2. Упругие элементы дискового разделителя имеют диаметр на 3—5мм больше внутреннего диаметра трубы. Компенсация износа осуществляется только за счет упругости материала, поэтому такой разделитель относительно быстро теряет герметичность. Однако и в этом случае объем образующейся смеси может быть сокращен до 50% по сравнению с объемом смеси, образующейся при прямом контактировании, если разделитель будет двигаться в зоне контакта разнородных жидкостей.

Максимальное расстояние, которое могут пройти дисковые разделители без потери герметичности, не превышает 30—50 км, и поэтому на трубопроводах большой протяженности необходимо устраивать большое число узлов по пуску и приему разделителей. Следовательно, разделители данной конструкции целесообразно применять на трубопроводах короткой длины, на линейной части которых отсутствуют резкие изменения диаметров трубопровода, задвижки имеют то же проходное сечение, что и основная магистраль, и на трассе нет сварных крутых поворотов.

Достаточно широко при последовательной перекачке нефтепродуктов применяются шаровые разделители (рис. ), которые изготовляются из эластичного материала: синтетического или натурального каучука, специальной резины, неопрена. Толщина стенки разделителя от 25 до 80 мм. В стенку разделителя впрессовывается обратный клапан, через который заполняется внутренняя полость водой или другой жидкостью перед пуском его в трубопровод. Разделители изготовляются диаметром от 100 мм до 1 м.

Шаровые разделители способны проходить через колена трубопроводов любого радиуса, через тройники и угольники, не застревать при встрече с небольшими препятствиями.

Рис. 29. Шаровой разделитель Рис. 30. Устройство для запуска шаровых разделителей

Срок службы шаровых и сфероидальных разделителей достаточно продолжит тельный (обеспечивают пробег до 1500 км). На перемещение их по трубопроводу затрачивается небольшие количество энергии потока; запуск и прием их могут осуществляться автоматически, что позволяет быстро и точно вводить необходимое число разделителей в зону контакта последовательно перекачиваемых жидкостей.

Основным недостатком шаровых разделителей является низкая устойчивость скорости движения, что приводит к отставанию или обгону разделителем зоны контакта. Объем смеси в этом случав может быть даже больше, чем при прямом контактировании продуктов. Пуск и прием разделителей осуществляются с помощью специальных устройств, сооружаемых на трубопроводе.

Шаровые разделители запускаются в зону, контакта, как правило, партиями. Имеется несколько типов пусковых устройств для шаровых разделителей, которые имеют специальное оснащение для автоматического запуска и приема разделителей по заданной программе. Схема устройства для запуска шаровых разделителей с помощью регулирующих плунжеров представлена на рис.

Для пропуска шаровых разделителей через промежуточные насосные станции применяются обводные линии.

На конечных пунктах трубопроводов сооружаются камеры приема разделителей.

В настоящее время добывают в значительных объемах нефти, обладающие высокой вязкостью при обычных температурах или содержащие большое количество парафина и вследствие этого застывающие при сравнительно высоких температурах. Перекачка таких нефтей по трубопроводам обычным способом затруднена. Для осуществления трубопроводного транспорта высоковязких и высокозастывающих нефтей применяют следующие способы повышения их текучести: смешение вязких и высокозастывающих нефтей и нефтепродуктов с маловязкими и совместная их перекачка; смешение и перекачка с водой; термообработка высокозастывающих парафинистых нефтей и нефтепродуктов и последующая их перекачка; перекачка предварительно подогретых нефтей и нефтепродуктов, добавление присадокдепрессаторов в нефти.

В настоящее время транспорт таких нефтей и нефтепродуктов по трубопроводам осуществляется всеми перечисленными способами. Выбор способа перекачки обосновывают технико-экономическим расчетом.

Перекачка с разбавителями

Улучшения реологических свойств (вязкость, напряжение сдвига и температура застывания), транспортируемых вязких нефтей и нефтепродуктов можно, добиться путём смешения их с разбавителями. В качестве разбавителей могут применяться конденсаты, бензины, керосины, маловязкие нефти. Если на месторождении добываются нефти разных сортов — вязкие, высокопарафинистые и маловязкие, то разбавляя вязкие нефти маловязкими, можно добиться резкого снижения вязкости и температуры застывания смеси и таким образом обеспечить их перекачку на заданное расстояние. Смешение различных нефтей возможно только в том случае, если оно не нарушает технологических требований, предъявленных к нефтяному сырью.

Для некоторых .вязких высокопарафинистых нефтей требуется добавлять'очень большое количество, разбавителя (иногда до 70%), чтобы заметно снизить вязкость и температуру застывания образующейся смеси.

Совместная перекачка вязких или парафинистых высокозастывающих нефтей или нефтепродуктов с водой является одним из эффективных способов транспорта. Существует несколько вариантов гидротранспорта.

Один из них заключается в образовании смеси нефти или нефтепродукта с водой. Существенное снижение вязкости смеси и, следовательно, снижение потерь на трение можно получить в том случае, когда образуется смесь типа «нефть в воде» (Н/В). Такая водонефтяная смесь представляет собой взвесь частиц нефти различных размеров в воде. Частицы нефти окружены водяной пленкой, и контакта нефти с внутренней поверхностью трубы не происходит. В результате этого по всей внутренней поверхности трубы образуется водяное кольцо, по которому скользит водонефтяная смесь. Это явление было названо эффектом скольжения. Для улучшения условий образования и сохранности (срока жизни) эмульсий типа Н/В в водонефтяную смесь добавляют различные поверхностно-активные вещества (ПАВ). Эти вещества, растворенные в воде, улучшают смачиваемость водой внутренней поверхности трубы, что приводит к ревкому снижению потерь на трение при перекачке.

При некоторых скоростях перекачки и температурах эмульсия типа Н/В переходит в обратную —типа «вода в нефти» (В/Н). Эмульсии типа В/Н сплошной фазой имеют нефть, в которую включены частицы воды различных размеров. Такие эмульсии имеют часто вязкость даже большую, чем исходная нефть при рассматриваемых температурах. Уменьшение объема воды в смеси ухудшает устойчивость эмульсии. Увеличение объема транспортируемой воды улучшает устойчивость эмульсии, но снижает экономические показатели данного вида гидротранспорта. В результате экспериментальных исследований было установлено, что минимальное количество воды должно быть около 30% общего объема транспортируемой смеси.

Термообработка – один из способов повышения эффективности трубопроводного транспорта вязких нефтей и нефтепродуктов. Она заключается в следующем. Нефть или нефтепродукт нагревают до некоторой температуры, а затем охлаждают с заданной скоростью. Оптимальные температура нагрева и скорость охлаждения подбираются лабораторным путем для каждого нефтепродукта. В результате этого резко снижаются эффективная вязкость и температура застывания термообработанной нефти. Если эти параметры сохраняются низкими значительное время, то нефть можно перекачивать по трубопроводу при изотермическом режиме, как обычную маловязкую жидкость.

Магистральный трубопровод для транспортировки нефти на заданное расстояние будет отличаться от трубопровода для перекачки маловязкой нефти только наличием пункта термообработки на головной перекачивающей станции.

В последние годы начинает распространяться новый способ улучшения реологических свойств высокозастывающих нефтей перед их перекачкой по трубопроводам — добавление специальных нефтерастворимых присадок.

Перед добавлением присадок нефть следует нагревать до полного расплавления парафина и образования истинного раствора парафина в нефти. В дальнейшем, при движении нефти с присадками по трубопроводу, она, как правило, не нуждается в подогреве на промежуточных станциях.

При остановке перекачки в нефти образуется структурный каркас, характеризующийся пониженной прочностью, что облегчает возобновление перекачки.

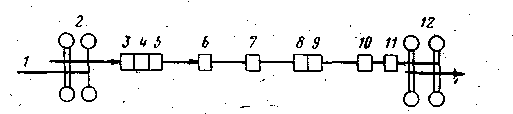

Наиболее распространенным способом трубопроводного транспорта вязких и высокозастывающих нефтей и нефтепродуктов в настоящее время является перекачка предварительно нагретых жидкостей — так называемая горячая перекачка. При этом способе нефть или нефтепродукт нагревается на головном пункте трубопровода и насосами закачивается в магистраль. Через каждые 25—100 км по длине трассы трубопровода устанавливаются промежуточные тепловые станции, где остывшая нефть вновь подогревается. На рис. приведена принципиальная технологическая схема магистрального горячего трубопровода.

Рис. . Принципиальная схема горячего магистрального трубопровода

Нефть с промысла по трубопроводу 1 подается в резервуарный парк 2 головной перекачивающей станции. Резервуары оборудуются подогревательными устройствами, с помощью которых поддерживается температура нефти, позволяющая выкачать ее насосами 5, которые прокачивают нефть через дополнительные подогреватели 4. В резервуарах применяют, как правило, паровые подогреватели змеевикового или секционного типа. Подогреватели для потока нефти бывают паровыми или огневыми и устанавливаются либо между подпорными и основными насосами 5, либо после основных насосов. Через подогреватели можно пропускать всю перекачиваемую нефть, повышая ее температуру до заданной величины. Иногда через подогреватели перекачивают только часть транспортируемой нефти, нагревают ее до более высокой температуры, чем расчетная, а на выходе из станции смешивают с холодным потоком, получая заданную температуру подогрева. После теплообменных аппаратов 4 поток нефти проступает в основные насосы 5 трубопровода и закачивается в магистраль. По мере движения нефти по трубе, она остывает и на некотором расстоянии температура ее станет низкой, что приводит к значительному повышению потерь на трение. Чтобы можно было транспортировать нефть на значительное расстояние, ее по пути подогревают на промежуточных тепловых станциях 6 и 7. Если нефть транспортируется на большое расстояние, то кроме тепловых сооружаются и промежуточные насосные станции 8, как правило, совмещенные с тепловыми станциями 9. На данной схеме еще указаны две промежуточные тепловые станции 10 и 11, а также сырьевой парк 12 нефтеперерабатывающего завода.