- •Часть 1

- •1. Общая схема образования сварных соединений, их классификация, терминология, элементы подготовки под сварку, стандарты

- •2. Сварочная дуга и ее влияние на характеристики сварочного процесса

- •3. Источники питания дуги

- •4. Средства технологической оснастки для ручных методов сварки

- •5. Средства технологической оснастки для механизированных методов сварки

- •6. Технология газовой сварки

- •7. Технология ручной сварки покрытыми электродами

- •Технология сварки под флюсом

- •Сварка давлением.

- •§1.Введение.

- •§2.Теоретические основы и классификация методов сварки.

- •§3.Способы сварки со свободным деформированием.

- •§4.Способы сварки с принудительным деформированием.

- •§5.Способы сварки с импульсным деформированием.

7. Технология ручной сварки покрытыми электродами

Технология ручной сварки начинается с качественной подготовки конструкции – сборки и прихватки собранных деталей – операций, выполняемых слесарями-сборщиками. Принимая конструкцию под сварку, сварщик должен убедиться в правильности ее сборки, отсутствии следов грязи, ржавчины, масел, жесткости прихваток соединения, способной противостоять напряжениям в конструкции при выполнении первого прохода.

Режимом сварки называют совокупность основных параметров сварочного процесса, обеспечивающих получение сварных швов заданных размеров, формы и качества. Основными параметрами сварочного процесса являются напряжение на дуге Uд, сила тока Iсв, и скорость сварки Vсв. Комбинацией этих элементов и обеспечивается наиболее оптимальный вариант сварочного процесса.

При ручной сварке покрытыми электродами скорость сварки определяется рядом факторов, и в том числе, пространственным положением сварки, способностью сварщика выполнять процесс без переутомления, ухудшающего его реакцию на случайные изменения параметров сварки и формирование шва и т. д.

Режим сварки записывается в технологические карты на сварку данной конструкции. Как правило, скорость ручной сварки покрытыми электродами в картах не приводится, т. к. по среднестатистическим данным, скорость ручной сварки покрытыми электродами колеблется около величины 9 м/ч (или 15 см/мин) с отклонениями в ту или другую сторону в зависимости от пространственного положения шва, удобства или неудобства выполнения сварки конкретного узла.

Второй режимной характеристикой, которая так же не задается в технологических картах для ручной сварки покрытыми электродами является напряжение на дуге Uд.

Принято разрабатывать электроды таким образом, чтобы при регулировании самим сварщиком, нормальная длина дуги составляла (0,5 – 1,1) dэл. Уменьшение этого расстояния ведет к замыканию электрода на изделие, в то время как при увеличении ухудшается формирование, провар и шов насыщается кислородом и азотом воздуха. При этом в зависимости от марки электрода, его диаметра и еще ряда факторов нормальное напряжение на дуге должно колебаться в пределах (18 – 24) В.

Итак, два параметра режима ручной сварки покрытыми электродами существуют независимо от условий сварки. Остальные параметры зависят от электрода.

Выбор марки электрода зависит от многих факторов, включающих в себя и обеспечение необходимых прочностных и пластических характеристик, получения комплекса специальных свойств металла шва в сочетании с выполнением требований технологичности электродов, их экологической безопасности и т. д. и т. п. Будем считать, что марка электрода нам известна. Тогда диаметр электрода определяется по толщине свариваемого металла (табл.4).

Таблица 4

Толщина металла, мм |

1,0 – 1,5 |

1,5 – 3,0 |

3,0 – 5,0 |

5,0 – 10,0 |

10,0 и более |

Диаметр электрода, мм |

1,2 |

2 |

3 - 4 |

4 - 5 |

5 - 6 |

Для обеспечения удовлетворительного качества шва при сварке в нижнем положении площадь поперечного сечения шва корневого прохода Fн должна удовлетворять условию Fн ≤ 8 dэл, где dэл - в мм, а Fн в мм2.

При выполнении остальных проходов должно соблюдаться условие Fн ≤ 12 dэл .

Сварочный ток при выполнении шва в нижнем положении можно определить по эмпирической формуле

Iсв = m dэл , (0)

где m = 30 при dэл = 3 мм, m = 40 - 50 при 4 ≤ dэл ≤ 6 мм.

Количество проходов данного шва можно определить как

n = ∑Fн/Fн . (0)

Масса наплавленного металла на длине шва lш составит

Мн = lш × ρ ×∑Fн , (0)

где ρ - плотность металла шва в кг/дм3.

Масса электродов Мэл, которая потребуется для выполнения шва длиной lш, составит

Мэл = к ×Мн , (0)

где к – эмпирический коэффициент выхода годного, который для

электродов различных марок составляет величину 1,7 ≤ к ≤ 2.

Машинное время сварки шва длиной lш вычисляют по формуле

t = Мн / αн Iсв , (0)

где αн - коэффициент наплавки, составляющий при сварке

покрытыми электродами (в зависимости от марки электрода)

величину от 6 до 16 (г/А ∙ ч).

В настоящее время разработчики новых свариваемых материалов одновременно разрабатывают технологические процессы сварки этих материалов. Поэтому с руководящей документацией на сталь одновременно поставляется и руководящая документация на ее сварку. Эта руководящая документация ложится в основу технологических процессов на сварку конкретных конструкций. Поэтому приведенными выше параметрами процесса и режима можно пользоваться, когда отсутствует указанная руководящая документация.

Возбуждение дуги при сварке покрытыми электродами осуществляется посредством касания изделия или трения электрода о свариваемую поверхность с последующей его оттяжкой.

Сварка стыковых соединений в нижнем положении может производиться электродом, установленным перпендикулярно к свариваемой поверхности, углом вперед по направлению к перемещению электрода и углом назад. При сварке углом назад увеличивается глубина провара за счет более интенсивного удаления расплавленного металла и качество провара. При сварке углом вперед уменьшается провар из-за подтекания под дугу металла шва. Подобным приемом можно пользоваться при сварке малых толщин. При сварке тонкого металла шов выполняется напроход одиночным валиком. При сварке в разделку, где ширина валика меньше ширины разделки, шов выполняется с колебаниями электрода для выполнения за одни проход одного слоя (рис. 34).

Рис. 34. Основные траектории движения конца электрода

при ручной дуговой сварке уширенных валиков

При сварке угловых швов в нижнем положении электрод устанавливается наклонно таким образом, чтобы угол между ним и вертикальной плоскостью составлял (35 – 45)о. Сварку многопроходных угловых швов в нижнем положении выполняют одиночными валиками, формирующие слои. Начало каждого слоя лежит на горизонтальной детали.

Сварка вертикальных швов осуществляется как снизу вверх, так и сверху вниз. Сварку снизу вверх можно выполнять как одиночными валиками напроход, так и с колебаниями электрода, которые напоминают спираль, намотанную на треугольный (в поперечном сечении) стержень. При этом ток сварки остается неизменным (рис. 34).

При сварке вертикальных швов на спуск, горизонтальных швов на вертикально установленных деталях и потолочных швов силу тока снижают на 15 – 20 % или уменьшают диаметры электродов. Предельные диаметры электродов при сварке вертикальных швов сверху вниз и горизонтальных швов 5 мм, при сварке потолочных швов – 4 мм.

Вертикальную сварку сверху вниз выполняют только напроход. При потолочной сварке применяют колебания электрода в виде змейки. При горизонтальной сварке колебания электрода осуществляются только при выполнении разделки. Сварка в потолочном положении трудоемка и выполняется только сварщиками высокой квалификации. Кроме этого, имеются сварные конструкции, в которых доступ к корню шва с обратной стороны шва невозможен, поэтому разработаны способы односторонней сварки с формированием обратной стороны шва.

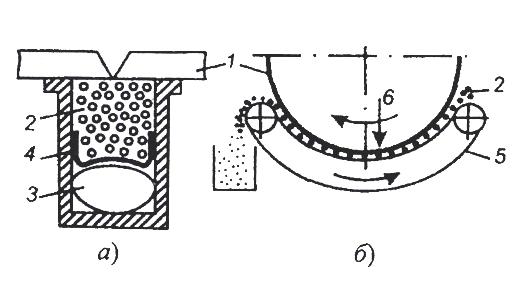

При сварке на стационарных местах стыки листов собирают на месте, где с обратной стороны шва располагается желоб, заполненный флюсом (рис. 35). Таким образом, корневой проход осуществляется по флюсовой подушке с формированием обратной стороны шва.

Рис. 35. Сварка на флюсовой подушке: а – плоских конструкций; б – внутренних кольцевых швов (стрелками указаны направления перемещений); 1 – изделие; 2 – флюс; 3 – воздушный шланг;

4 – лоток; 5 – профилированная гибкая лента; 6 – электрод

При сварке деталей с небольшим поперечным размером, например, труб применяются замковые соединения или подкладные кольца. Эти соединения также варятся без подварки корня шва. Однако, в корневом проходе этих соединений заложены дефекты, снижающие их эксплуатационные возможности особенно при циклических нагрузках.

В судостроении для отказа от потолочных швов при сборке секции на стапелях широко применяют керамические подкладки одноразового использования, например, БФК – 1. Эти подкладки прижимаются металлической деталью, которая прихватывается к потолку, а после сварки срубается. В литературе приводятся также способы формирования обратной поверхности шва за счет обдувания ее аргоном. Подобные приемы в настоящее время широко практикуются, но не при сварке покрытыми электродами.

Конструкционные и теплостойкие стали с повышенным содержанием углерода и легированные Cr, Ni, Mn и другими элементами, склонны при сварке к образованию в околошовной зоне мартенситной структуры. Эта структура склонна к образованию холодных трещин, интенсивность образования которых возрастает с увеличением содержания углерода и легирующих элементов, а также скорости охлаждения околошовной зоны. Скорость охлаждения околошовной зоны при одинаковых режимах сварки интенсивно возрастает по мере увеличения толщины металла.

Наиболее эффективным средством снижения скорости охлаждения околошовной зоны является предварительный и сопутствующий подогрев кромок при сварке. Поэтому при сварке легированных сталей небольших толщин подогрев кромок, как правило, не применяется, а с увеличением толщины становится обязательным. Температура подогрева определяется по химическому составу свариваемого металла и его толщине. Из ряда методов расчета температуры подогрева кромок остановимся на двух.

По Д. Сефериану определяем химический эквивалент углерода свариваемой стали

![]() . (0)

. (0)

В уравнение вместо индексов элементов подставляется их процентное по массе содержание в стали.

Толщина металла учитывается формулой

![]() ,

(0)

,

(0)

где S – толщина свариваемого металла в мм.

Полный эквивалент углерода определяется как

![]() .

(0)

.

(0)

По величине С рассчитывается необходимая температура подогрева

![]() ,

(0)

,

(0)

где 350 – температура в оС̊;

0,25 – предельное содержание углерода в % по массе, при котором не возникает опасность появления трещин в ЗТВ.

По второму методу расчета температура подогрева определяется с учетом содержания водорода в металле шва следующим образом. Показатель склонности стали к образованию холодных трещин равен

![]() ,

(0)

,

(0)

где

![]()

![]()

H – содержание диффузионного водорода в см3/100 г наплавленного металла.

Температуру предварительного подогрева рассчитывают по формуле

![]() .

.

Главные дефекты, которые встречаются при сварке тонколистовых конструкций, это прожоги – отверстия, образующиеся под дугой, которые затем необходимо заплавлять. Поэтому, прежде всего, при сварке тонколистовых конструкций необходимо применять электроды малых диаметров, которые рекомендованы технологическим процессом.

Существует ряд технологических приемов, предотвращающих возникновение прожогов. К таким приемам относится сварка по отбортовке кромок, сварка на медных и других водоохлаждаемых подкладках. Применение этих приемов позволяет производить сварку покрытыми электродами тонколистовых конструкций без прожогов.

Сварка с глубоким проплавлением производится только в нижнем положении. Применяются электроды с повышенной толщиной покрытия (масса покрытия составляет 50 – 70 % массы стрежня), которое позволяет при его расплавлении иметь козырек повышенных размеров, на который и опирается электрод. Сварка производится при силе тока до 400 – 600 А и скорости перемещения электрода до 24 – 26 м/ч.

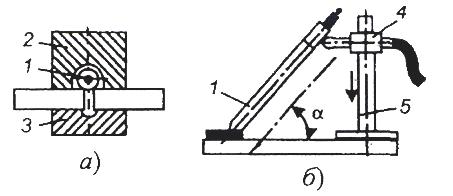

При способах сварки лежачим и наклонным электродами применяются специальные электроды, при расплавлении покрытия которых образуется козырек определенных размеров таким образом, чтобы невозможно было короткое замыкание стержня и изделия (см. рис. 36).

Используют электроды диаметром 2,5 – 8 мм длиной до 2-х метров, которыми сваривают стыковые нахлесточные и угловые соединения при толщине стали от 0,5 до 6 мм. Производительность труда повышается за счет того, что сварщик обслуживает несколько электродов.

Рис. 36. Сварка лежачим и наклонным электродами:

1 – электрод; 2 – медный брусок; 3 – медная

съемная площадка; 4 – обойма; 5 – штатив

Гравитационный способ сварки был изобретен в России в 30-е годы. Сущность его состоит в том, что электрод закрепляется в штатив (см. рис. 36), головка которого, по мере расплавления электрода, приближается к полу, таким образом, сохраняя постоянным угол наклона электрода. Параметры шва, ширину и глубину проплавления при таком способе задают углом наклона к поверхности. Преимущества способа те же, что и при сварке лежачим электродом.

Сварка под водой особенно интенсивно стала развиваться после начала освоения добычи нефти на морском шельфе. Существуют два способа этой сварки – мокрый и сухой. Мокрый способ выполняется водолазами в воде электродами, покрытыми специальными обмазками, включающими компоненты изоляции этих электродов от воды. В качестве таких компонентов в России использовался бакелитовый лак, парафин, раствор целлулоида в ацетоне. Сварку выполняли на глубинах до 40 м. Необходима полнейшая изоляция от воды не только электродов, но и держателей. При выполнении этих условий дуга горит устойчиво, как в воздухе. Сварка ведется с опиранием на козырек, охлаждаемый водой. Падение напряжения при мокрой сварке на 5 - 6 В больше, чем при аналогичных обстоятельствах на воздухе. Режимы ручной сварки покрытыми электродами под водой по току незначительно превосходят аналогичные режимы для воздуха (на глубинах до 40 м).

Как в России, так и за рубежом, оценивая сварку мокрым способом, указывается на два отрицательных фактора по сравнению со сваркой на воздухе. Первый – это наводораживание металла шва и околошовной зоны водородом, выделяющемся в зоне дуги при разложении воды или ее паров, и как следствие этого, склонность к водородной хрупкости швов.

Второй отрицательный фактор – из-за контакта с водой большие скорости охлаждения, и как следствие этого, подкалка металла в зоне термического влияния.

Американская фирма «Чикаго Бридж энд Ирон Компани» занимаясь разработкой мокрых методов сварки под водой с 1969 года, установила, что стали с эквивалентом углерода (по формуле Д. Сефериана) С < 0,4 можно успешно варить низколегированными электродами, а у сталей с С > 0,4 хорошие характеристики швов получаются только аустенитными электродами. По данным фирмы, с 1969 по 1975 годы, израсходовано 22 т электродов на ремонт подводных трубопроводов диаметром от 200 до 500 мм, стальных конструкций для причалов, колонн и платформ нефтяных установок, подводных резервуаров, а также подводной части крейсера и двух эсминцев.

Другая фирма «Сабоушем сервис» вместо мокрой и сухой сварки (в дорогостоящих камерах или под куполами) предложила гидробоксы – прозрачные малогабаритные ящики, монтируемые в зоне шва таким образом, чтобы перед сваркой шов и некоторое пространство вокруг него можно было осушить и выполнять ручную (в том числе и покрытыми электродами) и полуавтоматическую сварку в инертных газах в этом пространстве. Таким образом, фирма ремонтировала под водой трубопроводы и конструкции полупогруженной буровой установки.

Компания «Тейлор Дейвинг» в подводном колоколе с прорезными бортами отремонтировала более 30 участков труб на глубине от 12 до 27 м.

Можно привести еще ряд примеров промышленного освоения сварки под водой. Однако, в настоящее время эта сварка принадлежит к экзотическим видам и нуждается в больших исследованиях для последующего широкого внедрения.

Неравномерный высокотемпературный нагрев конструкций при сварке вызывает появление в них деформации и напряжения. Остаточные деформации и напряжения затрудняют процесс изготовления сварных конструкций, ухудшают ее качество и работоспособность и поэтому существенным становится вопрос о разработке мероприятий по их предупреждению и уменьшению, т.к. полностью избавиться от них невозможно. В настоящее время существуют методы расчета сварочных деформаций, позволяющие на конкретных конструкциях установить характер изменения начальной формы и размеров при ее изготовлении и различные факторы, влияющие на эти отклонения. Последнее позволяет вносить коррекции в технологические процессы сварки или разрабатывать приемы, снижающие уровень деформаций. К таким приемам относится замена несимметричных разделок на симметричные, у которых поперечные сечения меньше, например: в стыковых соединениях замена V – образных разделок на X – образные, замена тавровых односторонних швов на двусторонние с уменьшением величины катета в 2 раза, непрерывных односторонних швов на двусторонние прерывистые и т.д. Эти приемы можно реализовать на стадии проектирования конструкций.

В процессе подготовки конструкции к сварке можно пользоваться следующими приемами:

- делать обратный выгиб конструкции со стрелкой прогиба, равной расчетной величине стрелки прогиба в другом направлении, которая образуется после сварки;

- загружать конструкцию перед сваркой балластом, препятствующего ее короблению, и удалять балласт только после полного остывания конструкции;

- раскреплять конструкцию перед сваркой внештатными деталями.

При сварке используют следующие приемы, позволяющие сократить общие и местные деформации.

Во-первых, при изготовлении особо точных конструкций в процессе сварки производят изменения положения деталей в конструкции с последующей корректировкой процесса наложения швов.

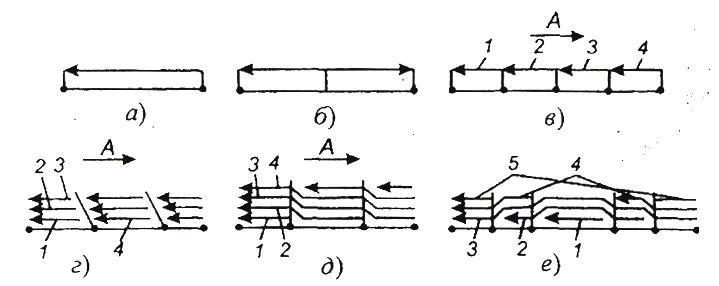

Во-вторых, существуют стандартные приемы сварки многопроходных швов. Короткие швы тонколистовых конструкций варятся только напроход. Швы длиной до 1 м варятся от середины к концам или обратноступенчатым методом. В этом случае весь шов разбивают на участки длиной 150 – 200 мм и варят сначала первый участок в направлении от конца к началу, затем второй таким же образом и т.д.

При блочном методе сварки конструкцию разбивают на несколько блоков, длина которых определяется либо количеством сварщиков, либо длиной участка, на котором расходуется один электрод при прохождении корневого прохода. Сварка начинается одновременно всеми сварщиками в направлении противоположном общему направлению сварки.

При сварке каскадным методом или горкой, как и при блочном, шов разбивается на участки и варится следующим образом (см. рис. 37).

Рис. 37. Сварка швов: а – напроход; б – от середины к концам;

в – обратноступенчато; г – блоками; д – каскадом; е – горкой;

А – направление наполнения разделки; стрелками указаны последовательность и направление сварки в каждом слое (1-5)

Технико-экономические показатели РДС, по сравнению с другими видами дуговой сварки плавлением, не высоки. Во-первых, для сохранения покрытия в процессе выполнения сварки, ограничена плотность тока до значений 10-18 А/мм2 . Во-вторых, коэффициенты наплавки при РДС покрытыми электродами составляют (6 – 16) г/А∙ч. Это скромный показатель, который превосходит только РДС неплавящимся электродом. В-третьих, в машинное время ручной сварки входит процесс перезарядки электрода, который составляет до 15 % машинного времени. Поэтому, среднестатистическая мировая производительность наплавки при РДС покрытыми электродами у одного сварщика составляет 2,5 кг в смену. В то же время, при автоматической сварке во всех пространственных положениях неплавящимся электродом с подачей тонкой проволоки диаметром 2 мм и коэффициентом наплавки 4,5 г/А∙ч, производительность наплавки в смену за 4,5 ч машинного времени составит 4 кг.

Ручная сварка обладает самым высоким коэффициентом расхода сварочного металла, равного 2 кг на 1 кг наплавленного металла, в то время как при механизированных видах сварки плавящимся электродом на 1 кг наплавленного металла расходуется 1,0 5- 1,1 кг проволоки.

Ручная сварка покрытыми электродами - это самый грязный в экологическом отношении процесс, т.к. при нем в окружающее пространство поступает самое большое по сравнению с другими видами сварки количество аэрозолей. Наиболее вредными являются процессы РДС, где сварка осуществляется аустенитными электродами, содержащими марганец, хром, никель и соединения фтора в обмазке.

В настоящий момент признано всеми, что общецеховая вентиляция малоэффективна и поэтому при РДС покрытыми электродами необходимо дополнительно оборудовать сварочные посты вытяжными установками.