- •Часть 1

- •1. Общая схема образования сварных соединений, их классификация, терминология, элементы подготовки под сварку, стандарты

- •2. Сварочная дуга и ее влияние на характеристики сварочного процесса

- •3. Источники питания дуги

- •4. Средства технологической оснастки для ручных методов сварки

- •5. Средства технологической оснастки для механизированных методов сварки

- •6. Технология газовой сварки

- •7. Технология ручной сварки покрытыми электродами

- •Технология сварки под флюсом

- •Сварка давлением.

- •§1.Введение.

- •§2.Теоретические основы и классификация методов сварки.

- •§3.Способы сварки со свободным деформированием.

- •§4.Способы сварки с принудительным деформированием.

- •§5.Способы сварки с импульсным деформированием.

6. Технология газовой сварки

Технология газовой сварки осуществляется за счет тепловой энергии, выделяющейся при химическом взаимодействии горючих газов ацетилена, пропан-бутана, коксового газа и т. д. с кислородом. Основные параметры кислорода, ацетилена и др. горючих газов приведены в табл. 1 и табл. 2.

Таблица 1

Основные параметры кислорода

Усл. обозн. |

Документ поставки |

Объемный состав газа в % по сортам (маркам) поставки |

Плотность ρ, кг/м³ |

||

1-ый |

2-ой |

3-ий |

|||

O2 |

ГОСТ 5583-78 |

99,7 |

99,5 |

99,2 |

1,429 |

Значение ρ приводится при нормальных условиях атмосферного давления 101,3 кПа и температуре +20 ºС.

Кислород бесцветный, не горючий газ, не токсичен и не имеет запаха, активно участвует в горении других газов. Для сварки и резки используют кислород, выпускаемый по ГОСТ 5583-78 трех сортов: 1 – чистотой не менее 99,7 %; 2 – чистотой не менее 99,5 %; 3 – чистотой не менее 99,2 % по объему. При химической реакции сгорания ацетилена в кислороде температура его пламени достигает 3200 ̊С, а количество тепла, выделяющегося при сгорании одного килограмма ацетилена, составляет 8373,6 Дж.

Ацетилен С2Н2 является химическим соединением углерода и водорода и при нормальном давлении (0,1 МПа) и нормальной температуре 20 ̊С представляет собой бесцветный газ с резким чесночным запахом, обусловленным содержащимися в нем примесями сероводорода, аммиака и фосфористого водорода. При давлении 0,1 МПа и температуре 82,4 ̊C ≤ Т ≤ 84 ̊С ацетилен превращается в жидкость, а при Т = - 85 ̊С затвердевает.

Смесь С2Н2 с О2 или воздухом образует взрывоопасный газ. Наиболее взрывоопасные смеси содержат от 7 до 13% С2Н2. Присутствие окиси меди снижает температуру самовоспламенения С2Н2 до 240 ̊С. В определенных условиях С2Н2 реагирует с медью, и поэтому в арматуре и приборах с ацетиленом запрещается использовать материалы с содержанием меди более 70 %.

Взрывоопасность ацетилена понижается при растворении его в жидкостях. При 20 ̊С и давлении 0,1 МПа в одном объеме ацетона растворяется 20 объемов ацетилена. Поэтому баллоны для транспортировки и хранения ацетилена наполняются твердым пористым материалом, который пропитывается ацетоном. Ацетилен, заполняемый в такие баллоны, невзрывоопасен и называется растворенным ацетиленом (ГОСТ 5457-75).

Ацетилен получают из карбида кальция, природного газа, нефти, угля. Ацетилен, получаемый из природного газа на 30 – 40 % дешевле, чем из карбида кальция. Такой ацетилен называется пиролизным.

Замена ацетилена на другой горючий газ, прежде всего, обусловлена тем, что эффективная мощность пламени, т.е. количество тепла, вводимое в нагреваемый металл в единицу времени у обоих газов одинаковы, но теплотворные способности различных газов различны и поэтому их количество для создания одинаковой эффективной мощности различны. Это породило коэффициент замены ацетилена Ψ, который определяется отношением необходимого расхода газа заменителя к расходу ацетилена

Ψ = Qгз/Qa . (12)

Основные свойства газов заменителей приведены в табл. 2. Все приведенные в таблице соотношения расходов газа и кислорода относятся к пламени, которое применяется для сварки металла или является подогревающим.

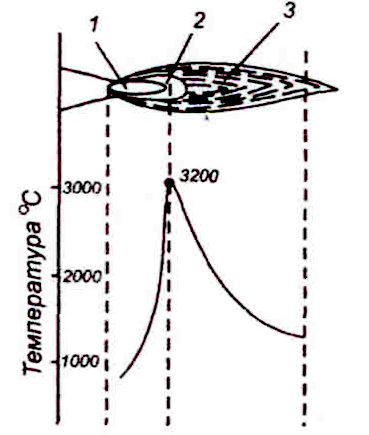

Газовое пламя состоит из ядра, восстановительной зоны и факела – зоны полного сгорания (рис. 16).

Рис. 16. Распределение температуры по оси нормального

газового пламени

Таблица

Основные свойства горючих газов и жидкостей,

применяемых при ГТО

Наименование газа |

Плотность, ρ, кг/м3 |

Низшая теплотворная способность, кДж/м3 |

Температура пламени в смеси с кислородом, ˚С |

Коэффициент замены ацетилена |

Количество кислорода на 1 кг газа, кг |

Пределы взрываемости смеси, % |

Область применения |

|

С воздухом |

С кислородом |

|||||||

Ацети-лен |

1,09 |

52800 |

3100-3200 |

1,0 |

1,0-1,3 |

2,2-81,0 |

2,3-93,0 |

Все виды ГТО, для сварки сталей, чугуна, алюминия, латуни |

Водород |

0,084 |

10100 |

2100-2300 |

5,2 |

0,3-0,4 |

3,3-81,5 |

2,6-95,0 |

Сварка легкоплав-ких метал-лов, пайка, резка |

Коксо-вый газ |

0,4-0,55 |

14700-17600 |

2100-2300 |

3,2 |

0,6-0,8 |

- |

- |

То же |

Город-ской газ |

0,84-1,05 |

17200-21000 |

2000-2300 |

3,0 |

1,5-1,6 |

3,8-24,6 |

10,0-73,6 |

То же |

Метан |

0,67 |

35600 |

2400-2700 |

1,6 |

1,5-1,8 |

4,8-16,7 |

5,0-59,2 |

Резка, сварка и пайка цветных металлов, сварка стали |

Пропан |

1,88 |

93000 |

2600-2750 |

0,6 |

3,4-3,8 |

2,0-9,5 |

2,0-48,0 |

То же |

Бутан |

2,54 |

11650 |

2400-2500 |

0,45 |

3,2-3,4 |

1,5-8,5 |

2,0-45,0 |

То же |

Пропан-бутан |

1,87 |

22200 |

2500-2700 |

0,6 |

3,5 |

- |

- |

Резка стали, сварка, пай-ка легко-плавких металлов |

Бензин |

0,7-0,76 |

10500 |

2490-2590 |

1,4 |

1,1-1,4 |

0,7-6,0 |

2,1-28,4 |

То же |

Керосин |

0,82-0,84 |

10000-10200 |

2400 |

1,0-1,3 |

1,7-2,4 |

1,4-5,5 |

2,0-28,0 |

То же |

Ядро (1 на рис. 16) имеет резко очерченную форму, близкую к форме цилиндра с яркосветящейся оболочкой. Под действием тепла в ядре происходит распад ацетилена по реакции

С2Н2 = 2С + Н2 . (13)

Оболочка состоит из раскаленных частиц углерода, которые сгорают в наружном слое оболочки. Размеры ядра зависят от состава горючей смеси, ее расхода, скорости истечения и диаметра мундштука горелки. Диаметр мундштука определяет диаметр ядра, а скорость истечения – длину ядра, которая достигает 17 мм. Температура ядра достигает 1000 ̊С.

Восстановительная (средняя) зона (2 на рис. 16) располагается за ядром и по своему более темному цвету заметно отличается от ядра. В восстановительном пламене продукты распада ядра окисляются по реакции

2С + Н2 + О2 = 2СО + Н2 . (14)

Длина зоны зависит от номера мундштука и достигает 20 мм. Зону называют восстановительной потому, что ее компоненты СО и Н2 раскисляют расплавленный металл, отнимая кислород из его окислов. Восстановительная зона имеет более высокую температуру - 3140 ̊С в точке, которая отстоит на 3 – 6 мм от конца ядра. Эта зона наиболее пригодна для сварочных процессов. При этом сварной шов получается без пор, шлаковых и газовых включений.

Зона полного сгорания – факел (3 на рис. 16) располагается за восстановительной зоной. В факеле протекает вторая стадия реакции горения за счет кислорода воздуха

2СО + Н2 + 1,5О2 = 2СО2 + Н2О . (15)

Поэтому факел нормального пламени в основном состоит из паров воды и диоксида углерода. Температура этой зоны в ацетиленовом пламени колеблется от 1200 ̊С до 2520 ̊С.

В зависимости от отношения расхода кислорода и ацетилена получают три основных вида сварочного пламени: нормальное, окислительное и науглероживающее.

Нормальное пламя получается тогда, когда отношение Qк/Qa = 1,1 – 1,2 (где Qк и Qa – соответственно расходы кислорода и ацетилена при горении). При этом в восстановительной зоне отсутствуют кислород и углерод. Все три зоны имеют ярко выраженные границы.

Окислительное пламя получается тогда, когда Qк/Qa ≥ 1,3.

При этом ядро приобретает конусную форму, сокращается по длине, пропадают резкие очертания основных зон и пламя бледнеет. Пламя начинает гореть с шумом, уровень которого зависит от давления кислорода. Температура окислительного пламени выше, чем у нормального. Избыток кислорода приводит к окислению металла шва, вызывает пористость и повышает хрупкость металла шва. Окислительное пламя можно применять при резке, сварке латуни и пайке твердыми припоями.

Науглероживающее пламя получается при избытке ацетилена, когда Qк/Qa для ацетилена составляет 0,95 и менее. Ядро такого пламени теряет резкость очертаний и на конце его появляется зеленый венчик, по которому и определяют избыток углерода. Восстановительная зона становится светлее и почти сливается с ядром, а факел приобретает желтоватую окраску. При большом избытке ацетилена пламя начинает коптить. Температура науглероживающего пламени ниже, чем нормального и окислительного. Избыток углерода, находящегося в пламени, легко поглощается расплавленным металлом, повышая его твердость и снижая пластические характеристики, а также повышая склонность к трещинообразованию.

При сварке разных материалов пользуются разным пламенем. Для сварки сталей требуется нормальное пламя, для сварки чугуна и наплавки твердых сплавов – науглероживающее, для сварки латуни и резки всех материалов – окислительное.

Применение флюсов при газовой сварке вызвано несколькими причинами. Во-первых, флюсы применяются для защиты расплавленного металла от окисления воздуха. Во-вторых, флюсы в жидком металле препятствуют образованию тугоплавких оксидов, переводя их в легкоплавкие шлаки, всплывающие на поверхность сварочной ванны. В сварочной ванне при газовой сварке могут образовываться основные и кислые оксиды. Нейтрализуются эти оксиды за счет применения соответствующих флюсов. В качестве флюсов используют буру, борную кислоту, оксиды и соли бора, калия, лития, натрия, фтора.

Флюсы вводятся в зону газотермической обработки по-разному. Они наносятся на поверхность деталей, подлежащих обработке, перед началом обработки или вводятся в расплавленный металл в процессе обработки посредством нанесения на присадку.

Оборудование для сварочных процессов приводится в разделе «Средства технологической оснастки для сварки».

Сварочное пламя может быть мягким, нормальным и жестким. Это зависит от скорости истечения газов. При малых скоростях истечения пламя становится мягким и склонным к обратным ударам пламени и хлопкам. Поэтому необходимо увеличение скорости истечения газов. Жесткое пламя образуется, когда скорости истечения газов велики и жидкий металл сварочной ванны выдувается под действием динамического давления пламени. Расход горючих газов в таком случае необходимо уменьшать.

При газопламенной сварке понятие режим объединяет в себе способ сварки, угол наклона мундштука по отношению к свариваемой поверхности, мощность пламени и диаметр присадочной проволоки.

На практике различают два способа ручной газовой сварки.

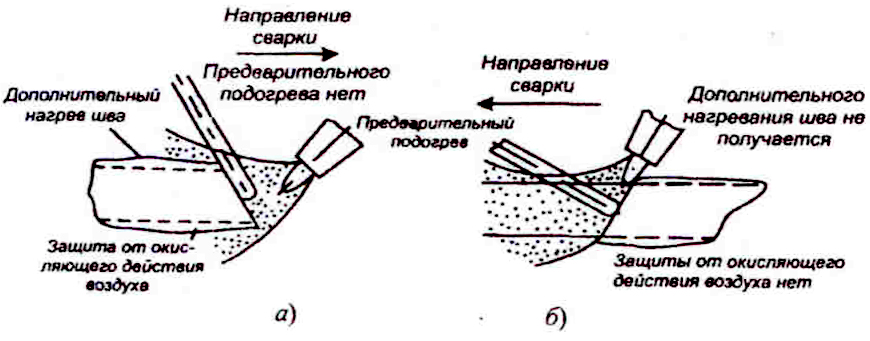

Левым способом газовой сварки называется способ, при котором горелка перемещается налево, а присадочная проволока располагается перед мундштуком по ходу движения (рис. 2, б).

Правым способом сварки называется способ, когда горелка перемещается слева направо, а присадочная проволока подается за мундштуком по ходу движения (рис. 2, а).

Рис. 17. Способы ручной газовой сварки

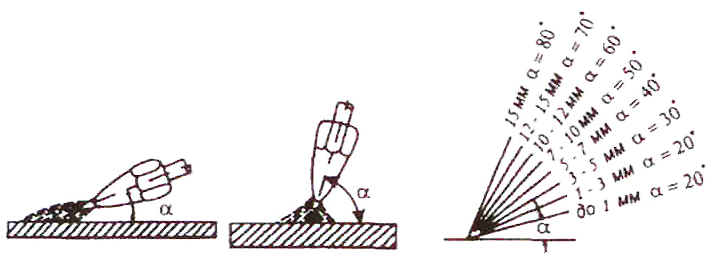

Мундштук сварочной горелки в процессе сварки располагают в плоскости оси шва, а наклон мундштука к свариваемой поверхности зависит от толщины свариваемых деталей и их теплофизических свойств. Так при сварке сталей толщиной до 1 мм угол наклона мундштука составляет 10о, от 1 до 3 мм – 20о, от 3 до 5 мм – 30о и т. д. (рис. 3). При толщинах 15 мм и выше угол наклона составляет 80о и более. При сварке трудно воспламеняющихся материалов (сталь, медь, латунь и т. д.) угол наклона мундштука остается в указанных пределах, а при сварке легко воспламеняющихся падает до 10о (например, магниевые сплавы).

Рис. 18. Угол наклона мундштука сварочной горелки

Мощность сварочного пламени определяется расходом ацетилена. В процессе сварки сталей мощность пламени при левом способе сварки должна соответствовать расходу ацетилена Qa=(100-120)×S дм3/ч, при правом способе сварки Qa=(120-150)×S дм3/ч (где S – толщина свариваемого металла в мм). При сварке меди любым способом Qa=(150-200)×S дм3/ч.

Мощность пламени регулируется вентилями на горелке и наконечниками, вставляемыми в мундштук. Наконечники имеют разные диаметры канала сопла, которые пропускают разные количества ацетилена и отличаются друг от друга номерами. Применяемые наконечники представлены в табл. 3.

Таблица 3

Номер наконечника |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Диаметр канала сопла, мм |

1,0 |

1,3 |

1,6 |

2,0 |

2,5 |

3,0 |

3,5 |

Расход С2Н2, дм3/ч |

150 |

250 |

400 |

500 |

1000 |

1700 |

2500 |

Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. При левом способе сварки диаметр присадки d = (S/2 + 1) мм, где S – толщина свариваемого металла в мм; при правом способе d = S/2 мм. При толщинах свыше 15 мм диаметр проволоки выбирают равным 6 – 8 мм.

Техника выполнения сварных швов зависит от толщины свариваемых деталей, их теплофизических свойств и пространственного положения выполняемого шва. Так, при сварке деталей толщиной до 3 мм из стали, меди, латуни и т. д. наиболее распространен левый способ. При сварке деталей из легкоплавких материалов любой толщины так же применяется только левый способ. При сварке деталей из не легкоплавких материалов (сталь, медь и т. д.) толщиной более 3 мм наибольшее распространение получил правый способ. Правый способ сварки имеет производительность на 20 – 30 % выше, чем левый, и расходует газа на 15 – 20 % меньше. Нижние швы выполняются наиболее просто, т. к. наиболее удобно наблюдение за сваркой и легко формируется шов. Вертикальные швы при малых толщинах выполняются сверху вниз правым способом, а снизу вверх - левым способом. При сварке стыков деталей толщиной от 6 до 8 мм вертикальный шов могут выполнять двойным валиком. При этом детали устанавливаются с зазором, равным половине их толщины. Затем сварщик в нижней части проплавляет отверстие, превосходящее зазор и, подавая присадку на нижнюю кромку, правым способом начинает вести сварку одновременно, расплавляя отверстие с верхней стороны. При этом, сварной шов формируется с обеих сторон одновременно. Сварные швы на вертикальной плоскости в горизонтальном положении выполняют, как правило, правым способом, направляя пламя горелки на сварочную ванну снизу и подавая при этом присадочную проволоку сверху на нижнюю кромку. Подобное расположение позволяет качественно формировать сварной шов без наплывов на нижнюю кромку и подрезов на верхней кромке.

Наиболее трудной является потолочная сварка, т. к. при ней особенно остро ощущается влияние гравитационных сил на жидкий металл. Предпочтительнее сварку проводить правым способом с минимальной производительностью расплавления. Сварка листового материала неповоротных стыков и коробчатых конструкций начинается с прихватки собранных деталей. На коротких швах длина прихваток не превышает 5 мм и ставятся они на расстоянии 50 – 100 мм. При сварке толстолистовой стали длина прихваток составляет 20 - 30 мм и ставятся они на расстоянии 300 - 500 мм.

Тонколистовые детали свариваются без применения присадочных проволок. У деталей делают отбортовку кромок. Сложенные вместе их сваривают посредством расплавления горелкой отбортованных кромок. Для сварки длинных швов листовых конструкций применяют обратноступенчатый способ сварки. При сварке изделий толщиной более 5 мм применяют V- и X-образные разделки кромок.

У коробчатых конструкций сначала варятся 3 вертикальных угла, затем к вертикальным стенкам приваривается днище, и уже потом вываривается последний вертикальный стык.

Сварку труб небольшого диаметра с толщиной стенок до 5 мм производят без разделки кромок с зазором 1,5 - 2 мм. Сварку труб большого диаметра производят блочным способом одним или несколькими сварщиками. При ремонте сосудов для нефти сваркой, эти сосуды либо тщательно промывают горячей водой с каустической содой, либо заполняют отработанными газами двигателей внутреннего сгорания. Пламя горелки при этом зажигают и гасят на расстоянии от завариваемой тары.