Операції до складання.

Весь процес складання ІМС умовно можна поділити на декілька етапів: розділ пластини із сформованими елементами на кристали; монтаж кристалів на плату (при складанні гібридних ІМС) або до основи корпусу; під'єднання відводів; захист ІМС. Для захисту інтегрованої мікросхеми від дії зовнішних впливів, а саме: механічної сили, вібрацій, вологи, температури та інше, її герметизують захисним покриттям, керамікою, склом або поміщають в металевий корпус.

До розділення пластини на окремі кристали доцільно провести так званий вхідний контроль, який проводиться в автоматичному режимі. Для нанесення подряпин (скрайбування) застосовують алмазні різці, які мають робочу частину у вигляді тригранної піраміди або чотиригранної зрізаної піраміди. Після скрайбування пластину переносять в установку з гумовими підпружиненими валиками або півсферою, де гідравлічним способом проводять ломку кристалів. Для розділення пластин також можливе застосовування хімічного травлення з попереднім нанесенням маски.

Лазерний розділ пластин проводиться без додаткового механічного розподілу на кристали. Утворення рисок проходить в результаті випаровування матеріалу при дії на пластину сфокусованого лазерного променя значної потужності. При наскрізному різанні відбувається процес плавлення.

В процесі складання ІМС виконується велика кількість електричних з'єднань відводів кристалів і компонентів з внутрішніми контактними площинами та відводами корпусу, де використовуються різні матеріали. Тому для виконання з'єднань застосовуються різноманітні методи. До таких методів відносяться: спаювання, зварювання, з'єднання з допомогою клеїв і т.д.

Монтаж кристалів

Після розділу пластини на кристали проводять їх монтаж і закріплення всередині корпусу шляхом спаювання чи приклеювання.

З'єднання клеями і компаундами дістали широке розповсюдження через простоту технології, низьку вартість, можливість застосування недорогих металів, які забезпечують механічну міцність і надійність.

Перед склеюванням поверхні потрібно старанно очистити від жиру, висушити і покрити тонким шаром клею. Якщо клей має недостатню текучість, то склеювання проводять в касетах, де передбачена можливість прикладання зовнішнього стискуючого зусилля.

Клеї і компаунди мають невисоку теплопровідність, що є їх основним недоліком. Іноді для з'єднання кристалу з основою корпусу застосовують скло.

Для кріплення кристалу на основі металічних корпусів рекомендується застосовувати електропровідні евтектичні сплави, в яких по всьому об'єму проходить одночасна кристалізація складових частин при найнижчій для даної системи евтектичній температурі.

Приєднання виводів

Після встановлення кристалу в основу корпусу з'єднують контактні площинки з відводами корпусу. У випадку кремнієвого кристалу з'єднання виконується з допомогою тонкого золотого дроту діаметром 20-50 мкм.

Приєднання виводів здійснюється з допомогою зварювання.

Зварюванням називають технологічний процес утворення нероз’ємного з’єднання двох матеріалів під дією тепла чи тиску або при їх спільному впливові, з використанням присадних компонентів або без них.

У процесі зварювання елементарні частинки матеріалів зближуються на віддаль, коли між ними починають діяти міжатомні зв’язки, які забезпечують міцність з’єднання. Для отримання надійних з’єднань дротиків, павукових та балочних відводів і контактними площадками використовуються такі способи зварювання: термокомпресійне, непряме імпульсне нагрівання, ультразвукове, з використанням подвійного електроду, точкове, лазерне, електронно-променеве. Для прикріплення кришки корпусу мікросхеми до основи з метою герметизації застосовують холодне, електроконтактне, шовне, жаргонно-дугове, лазерне, електронно-променеве зварювання.

Термокомпресійне зварювання - це зварювання при одночасній дії на з'єднувальні матеріали температури і тиску. Для отримання якісного з`єднання вибирають оптимальні режими зварювання. При цьому контролюються температура, тиск та час зварювання.

Температура і тиск - це взаємозв'язані технологічні параметри. Одночасне застосування температури і тиску забезпечує отримання з'єднання при нижчих температурах, ніж без застосування тиску. Підігрів зварювального інструмента активізує поверхневі атоми з'єднувальних матеріалів до утворення хімічних зв'язків.

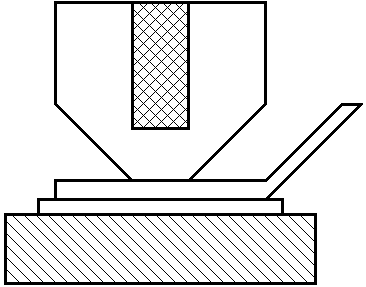

Зварювання непрямим імпульсним нагріванням здійснюється V - подібним інструментом, через який в момент з'єднання матеріалів пропускають електричний струм (рис.1). V-подібний інструмент зроблений так, щоб тепло, яке виділяється при пропусканні струму, було зосереджене в нижній частині інструмента. Зварювання здійснюється при одночасній подачі імпульсу заданої тривалості і тиску на інструмент.

Рис. 1 Зварювання імпульсним методом V-подібним конусним інструментом.

При

непрямому імпульсному

нагріванні, в залежності від зварювальних

матеріалів,

тривалість імпульсу становить 0.2-0.7

секунди, при подачі на зварювальний

інструмент напруги в межах 105-120 В і

зусиллі – (60-150)·10![]() Н.

Н.

Зараз застосовують напівавтоматичні та автоматичні лінії чи установки для зварювання непрямим імпульсним нагріванням.

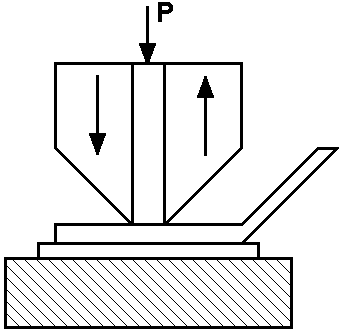

Зварювання здвоєним електродом проводиться при поданні на зварювальний інструмент імпульсу електричного струму великої густини з одночасним механічним притиском деталей, що зварюються (рис.2).

Рис. 2. Зварювання здвоєним електродом

При пропусканні струму через зварювальний інструмент більша частина тепла буде виділятися при малому опорі, тобто в зоні зварювання. Під дією тепла і притиску деталей, що зварюються, зона контактування розпливається. З припиненням подачі струму зона зварювання кристалізується, утворюючи шов. Тривалість імпульсу струму розрахована на час розплавлення з’єднуваних матеріалів лише в зоні зварювання і становить від 0,02 до 1 с. Тиск, який створюється в місці контакту, становить 0,5- 20 Н, що є меншим, ніж для вище описаного методу. Вибір з'єднувальних матеріалів проводиться, виходячи з вимог до їх високої електро - і теплопровідності та механічної міцності.

Принцип

ультразвукового зварювання

полягає

в з'єднанні двох

матеріалів при впливі в зоні зварювання

нормального тиску

і поздовжніх коливань інструмента з

ультразвуковою частотою

20-60 кГц. Амплітуда ультразвукових

коливань складає 0,5 - 2,0мкм. Тиск – 20 -

150![]() .

.

Лазерне зварювання базується на розплавленні з'єднувальних матеріалів лазерним променем та наступною їх кристалізацією. Лазерне зварювання буває точкове і шовне. Точкове зварювання застосовується для з'єднання відводів з плівковими контактними площинками, а шовне - при герметизації корпусів ІМС. Лазерне зварювання забезпечує високу якість зварювального з'єднання, короткочасність процесу та простоту управління переміщенням лазерного променя, що дозволяє автоматизовувати цей процес. Недоліком є висока вартість лазерних установок.

Електронно-променеве зварювання базується на розплавленні місця контакту електронним променем з наступною кристалізацією. Зварювання проводять у вакуумі при імпульсному режимі роботи. Недоліками методу є, висока вартість обладнання і необхідність створення вакууму, що веде до тривалого відкачування газів з камери, в якій проводять зварювання.

Холодне зварювання – це зварювання за рахунок спільної пластичної деформації поверхонь з'єднувальних деталей.

Цей вид зварювання застосовують, в основному, для герметизації корпусів ІМС. Зварювальні поверхні попередньо покривають шаром оксиду чи крихкого металу, товщиною в декілька мікрон. Під впливом стискуючої сили таке покриття, що має велику твердість і крихкість, руйнується, оголюючи чисту поверхню з'єднувальних деталей, а це приводить до виникнення міжмолекулярного зв'язку. В міру збільшення тиску зона зварювання збільшується і утворюється міцне герметичне з'єднання.

Електроконтактне зварювання застосовується для з'єднання деталей, матеріал яких не піддається пластичній деформації до утворення суцільного зварювального шва. Електроконтактне зварювання ділиться на: конденсаторне, точкове і роликове.

Залежно від зварювальних матеріалів режими процесу регулюються ємністю конденсаторної батареї, величиною коефіцієнта трансформації зварювального трансформатора і зусиллям притиснення деталей, що зварюються. Якість з'єднання залежить від правильного вибору режимів зварювання, чистоти обробки поверхні зварювальних деталей і електродів.

Аргонно-дугове зварювання здійснюється за допомогою спрямовуючого електрода з продуванням аргону через пальник. Це забезпечує стабільне горіння дуги і високу якість зварювального шва. Цей процес проводиться у вакуумній камері в атмосфері гелію і застосовується для вакуумної герметизації корпусів.