Производство клапанов

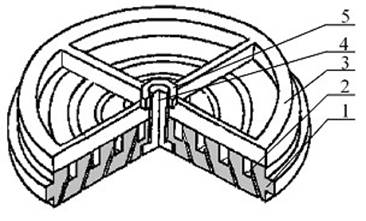

В разработанном клапане (рис.1) запорный орган выполнен в виде ленточного разрезного упругого элемента, который представляет собой отрезок стальной ленты переменного радиуса кривизны. В нашем случае упругий элемент выполнен не закрепленным, т. е. является «плавающим», что устраняет напряжения изгиба (перегиба) и отказы упругого элемента (поломки).

Рисунок 1- Прямоточный клапан СГИК:

1 – седло, 2 – замыкающие органы, 3 – ограничитель -, 4 – стяжной болт , 5 – гайка

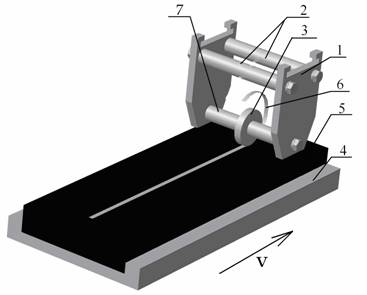

Для разработанных прямоточных клапанов ленту необходимо подвергать изгибу в соответствии с их конструктивными особенностями. Для создания нужного радиуса кривизны ленты, из которой состоит запорный орган, авторами было разработано специальное приспособление. Приспособление монтируется на горизонтально-фрезерном станке марки 6Н81Г (рис. 2).

Рисунок 2- Приспособление для гибки ленты

Приспособление, которое состоит из двух установленных параллельно металлических пластин 1, соединенных между собой штоками 2. Жесткий валок 3, изгибающий ленту 6,представляет собой шарикоподшипник, посаженный на ось 7. Изгиб ленты 6 осуществляется внедрением валка 3 и заготовки (ленты) в эластичное покрытие 5 стола 4 приспособления при перемещении последнего относительно валка 3.

На выходе из зоны контакта, с учетом упругости материала, лента получает остаточную кривизну, зависящую по величине от параметра настройки расстояния между столом станка и жестким валиком. При изменении положения стола фрезерного станка до определенного значения кривизна заготовки становится равной кривизне жесткого валка, и дальнейшее его изменение не приводит к нарастанию кривизны. Кривизна получаемой детали зависит только от соответствующей настройки положения стола. Контроль кривизны осуществляется только после завершения процесса прокатки.

Таким образом, предложена новая конструкция клапана поршневого компрессора, который является более технологичным и соответствует экологическим стандартам предприятий.

29. Типовая схема производства гильз

Гильза является одной из наиболее трудоемких деталей гидроцилиндра, от качества которой во многом зависит надежность и долговечность всего гидроцилиндра. Типовая технология обработки внутренней поверхности гильзы гидроцилиндров включает в себя следующие операции: черновая расточка, чистовая расточка, доводка отверстия. Доводка отверстия может производиться шлифованием или раскаткой.

При изготовлении гильз гидроцилиндров путем расточки внутренней поверхности с последующей ее шлифовкой качество обработанной поверхности получается гораздо хуже, чем при хонинговании или раскатке.

Часто обработка внутренних поверхностей гильз производится на хонинговальных станках с помощью специальных хонинговальных головок с вмонтированными на них абразивными брусками или же специальными головками с укрепленными на них наждачными шкурками. При обработке шкурками они последовательно заменяются от крупнозернистой до мелкозернистой.

Самым совершенным способом доводки внутренних поверхностей является раскатка. Таким образом, для обработки внутренних поверхностей гильз гидроцилиндров рекомендуется следующая технология: черновая расточка, чистовая расточка (тонкая расточка) с припуском на диаметр под расточку 0,03-0,06 мм и раскатка.

После расточки резцом поверхность очищается от стружки и смазывается машинным или соляровым маслом.

Раскатка производится в один проход; при этом раскаточные головки центрируются по оси отверстия принудительно.

Раскатки не требуют специального оборудования и могут быть применены на токарных, сверлильных и расточных танках.