- •Взаимозаменяемость и точность

- •Общие сведения о размерах, проставляемых на чертежах деталей и их соединений

- •Определение и обозначение посадок

- •Система допусков и посадок

- •Выбор и назначение допусков и посадок

- •Шероховатость (микрогеометрия) поверхности машиностроительных деталей

- •Влияние погрешности обработки резанием на точность формы и расположения поверхностей детали

Система допусков и посадок

Системой допусков и посадок называется закономерно построенная совокупность стандартизованных допусков и предельных отклонений размеров деталей, а также посадок, образованных отверстиями и валами, имеющими стандартные предельные отклонения.

Стандартом предусматривается возможность использования двух систем допусков и посадок: системы отверстия и системы вала.

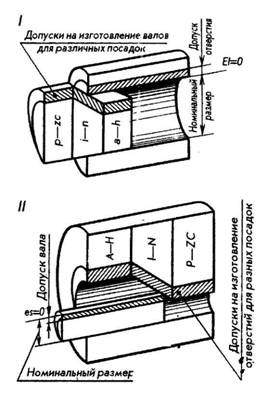

В системе отверстия предельные размеры отверстия для всех посадок одного класса постоянны, а различные посадки достигаются за счет изменения предельных размеров вала (рис. 9, II).

В системе вала, наоборот, предельные размеры вала одинаковы для всех посадок заданного класса, а различные посадки создаются за счет изменения предельных размеров отверстия (рис. 9,I).

Выбор системы отверстия или системы вала для образования той или иной посадки определяется конструктивными, технологическими и экономическими требованиями.

В связи с тем что точные отверстия обрабатывают дорогостоящим режущим инструментом и изготавливать их сложнее, система отверстия на наших заводах принята как основная.

Примечание. Система вала применяется только в необходимых случаях.

Во всех посадках системы отверстия (см. рис. 9,I) нижнее отклонение отверстия Еi = 0, т. е. нижняя граница поля допуска отверстия, называемого основным отверстием и обозначаемого буквой Н, всегда совпадает с нулевой линией.

Рис. 9

Во всех посадках вала (см. рис. 9, II) верхнее отклонение вала es = О, т. е. верхняя граница поля допуска вала, называемого основным валом и обозначаемого буквой h, всегда совпадает с нулевой линией.

Выбор и назначение допусков и посадок

В конструкторской практике применяются в основном методы выбора допусков и посадок, приведенные ниже.

Методы подобия. Он заключается в том, что конструктор отыскивает в однотипных или других машинах, ранее сконструированных и оправданных себя в эксплуатации, случаи применения составных частей (сборочных единиц), подобных проектируемой, и по аналогии назначает допуски и посадки.

Расчетный метод. Этот метод требует согласования квалитетов, допусков и посадок при проектировании машин и других изделий с расчетными величинами.

При выборе и назначении допусков и посадок конструктор всегда исходит из того, что изготовление деталей по квалитету, соответствующему большей точности, т. е. с малым допуском, связано с повышением себестоимости из-за. больших трудовых и материальных затрат на оборудование, приспособления, инструмент и контроль. Но при этом обеспечиваются высокая точность сопряжений, высокие эксплуатационные показатели изделия в целом.

Изготовление деталей по квалитетам с расширенными допусками проще, не требует точного оборудования и отделочных технологических процессов, однако точность сопряжений и, следовательно, долговечность машин снижены.

Таким образом, перед конструкторами всегда стоит задача — рационально, на основе технико-экономических расчетов, разрешать противоречия между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований.

В учебной практике, видимо, проще пользоваться методом подобия. Вместе с тем при необходимости уточнений следует уметь обращаться к справочным таблицам стандартных величин допусков и предельных отклонений.

Приведем пример. Предположим, что в период выполняемой вами работы возникла необходимость уточнить характер соединения двух деталей и назначить для каждой рациональный допуск. Вначале, пользуясь табл. 1 следует установить, какая из трех групп посадок необходима для выполнения данным соединением рабочей функции. При этом надо учитывать, что каждое последующее буквенное обозначение основного отклонения зазора и натяга означает соответственно уменьшение зазора и увеличение натяга.

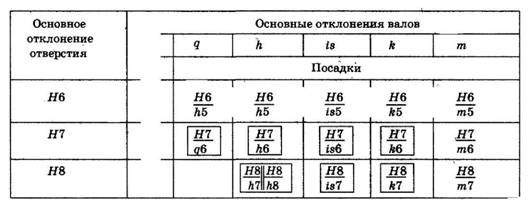

Теперь обратимся к ГОСТ 25347-82. По содержащейся в нем табл. 17 «Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм» выбираем для данного сочленения двух деталей посадку, например, к6. Выдержка из указанной таблицы стандарта приведена в табл. 2.

Из табл. 2 видно, что допуски для отверстий рекомендуется брать на квалитет больше, так как отверстие труднее обработать и измерить. Как уже указывалось, с увеличением квалитета величина допуска становится больше.

Таблица 2

Примечание:

![]() —

предпочтительные посадки

—

предпочтительные посадки

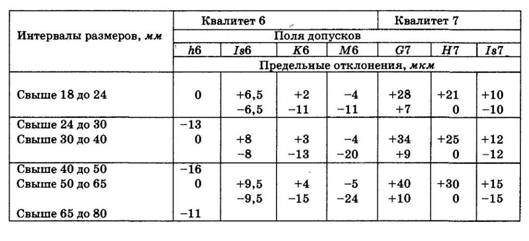

Далее, пользуясь этим же стандартом, обращаемся к таблице полей допусков 7-го квалитета. Предположим, что необходимо сочленить вал с отверстием диаметром 036 мм. По таблице определяем величину предельных отклонений для отверстия с полем допуска Н7. В интервале размеров от 30 до 40 мм устанавливаем следующие значения предельных отклонений: 0...+25 мкм. Для вала с полем допуска к6 по 6-му квалитету значение предельных отклонений равно: +13...-13 мкм. Теперь на эскизе или чертеже детали с отверстием пишем ?36+0,025 мм; на эскизе или чертеже вала — ?36 +0,003...-0,013 мм. При необходимости подсчитать величину допуска можно пользоваться рекомендациями, указанными выше. Выдержка из стандарта приведена в табл. 3.

Табл. 3

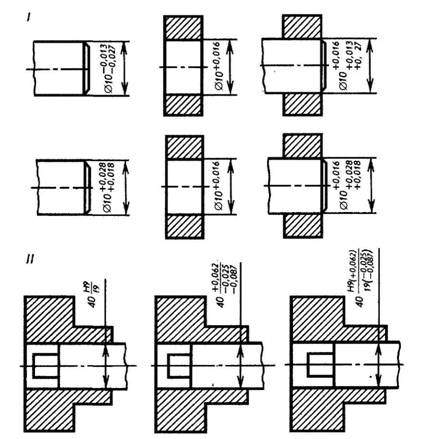

На рис. 10 приведены примеры простановки полей допусков (I) и посадок (II) на чертежах.

Рис. 10

Рис. 10