- •Пакерно-клапанное оборудование для добычи нефти, системы ппд, ремонта и освоения скважин

- •Введение.

- •Т а б л и ц а 1 - Основные параметры пакеров:

- •3. Ипм5 (инструмент посадочный механический для посадки подвижного герметичного соединения и извлечения пакера)

- •Эксплуатация пакеров.

- •Пакер с верхним и нижним механическим якорем механической осевой или поворотной установки (без «о») про-ядж-о-122

- •Т а б л и ц а 2 - Основные технические характеристики про-ядж-о-122:

- •Т а б л и ц а 3 – Рекомендуемая оптимальная сжимающая нагрузка про-ядж-о-122:

- •Пакер с нижним механическим и верхним гидравлическим якорем механической (осевой или поворотной) установки про-ямо2-яг1(м)-122

- •Пример структуры обозначения пакера на рабочую температуру до 150˚с:

- •Тип пакера наружный диаметр при исполнении

- •Пакер гидромеханический п-эгм-122 для эксплуатации уэцн, уэвн

- •Тип пакера наружный диаметр при исполнении

- •Пакер гидравлический разбуриваемый пр-120

- •Основные технические характеристики представлены в таблице 7.

- •Уплотнительные элементы пакера.

- •Техническое обслуживание пакеров

- •Транспортирование пакеров

- •Приложение: спецплан на производство работ

Уплотнительные элементы пакера.

С целью герметизации затрубного пространства пакер оснащается системой эластичных уплотнительных манжет разной конфигурации. Наружный диаметр любой манжеты в транспортном (необжатом) положении на 10÷30мм меньше внутреннего диаметра обсадной трубы, в которой установлен пакер. Прикрепляясь к телу пакера манжета под действием давления, плотно герметизирует открытую площадь, которая составляет разницу между диаметром пакера и диаметром скважины. Процесс разобщения производится механическим, гидравлическим и гидромеханическим воздействием на резиновый пакерующий элемент, увеличивающий при этом диаметральный габарит. Пакер можно оставлять в скважине без труб, так как благодаря заякорению плашек верхнего гидравлического и нижнего механического якорей пакер способен воспринимать перепады давления, направленного как вверх, так и вниз.

Функциональность и надежность современного погружного нефтедобывающего оборудования во многом определяется работоспособностью уплотнительных элементов, являющихся основным рабочим узлом пакера. Уплотнительные манжеты проявляют высокую устойчивость при эксплуатации в таких рабочих средах, как нефть, газ, вода, H2S (до 6%), сохраняют стабильность при рабочем давлении до 70МПа и регулярном воздействии температур от -5°C до 120÷150°C.

Решение задачи надёжного разобщения интервалов скважины не должно вступать в противоречие с необходимостью безаварийного извлечения внутрискважинного инструмента, что обеспечивается, в свою очередь, способностью уплотнителя сохранять первоначальную форму после снятия нагрузок и возвращаться в транспортное положение за счёт упругих свойств материала, из которого он изготовлен.

Практика показывает, что свыше 75% отказов прямо или косвенно связано с различными видами разрушений или неприемлемого изменения физических и механических свойств резиновых элементов. Отказы резинотехнических изделий, приводит не только к снижению рентабельности добычи и транспортировке нефти, но и к авариям, прямые убытки от которых, в десятки раз выше стоимости самого оборудования. Поэтому к резинотехническим изделиям, комплектующим нефтедобывающее оборудование, предъявляются очень жесткие требования по твердости, накоплению остаточной деформации сжатия, стойкости к рабочей среде.

При работе в скважине резиновый элемент может частично или полностью разрушиться. Это в основном происходит из-за перегрузки пакера - передачи на него большей сжимающей нагрузки, чем допустимая. На разрушение резинового уплотнителя также влияют забойная температура и природный газ, вступающий во взаимодействие с резиной пакера.

Недостатки резиновых элементов: меньшая долговечность, чем стальных; вследствие структурных изменений, ускоряемых внешними воздействиями и нагреванием при переменных деформациях, резина постепенно теряет свою прочность и упругие свойства;

Работоспособность резинового элемента и значения напряжений, возникающих при эксплуатации, зависят от конфигурации изделия - его размеров, формы, наличия в нем микродефектов, от механических свойств материала, от нагрузок, скорости их приложения, от температуры и пр.

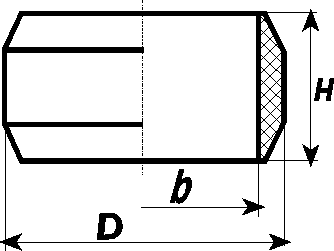

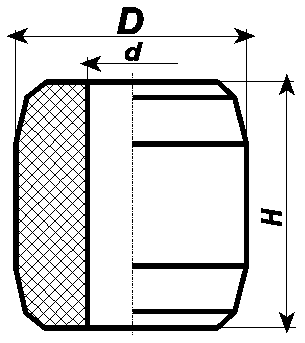

Большинство уплотнительных элементов серийных пакеров представляют собой толстостенный резиновый (полимерный) пустотелый цилиндр относительно короткой длины. Для каждого внутреннего диаметра обсадной трубы (скважины) требуется свой уплотнительный элемент.

При изготовлении таких толстостенных резиновых цилиндров зачастую внутри образуются пустоты и трещины, выявить которые практически невозможно (выявляются после разрезания использованных пакеров). Это явно дефектные уплотнительные элементы. Для приведения в действие уплотнительных элементов (двух-четырёх в составе одного пакера) необходимо их «раздавить», придав элементам бочкообразность, т.о. резина упирается в осадную колонну и герметизирует (перекрывает) скважину. Для выполнения этой операции требуется приложить усилие - до 60 кН со стороны бурильной или насосно-компрессорной колонны.

После использования пакера в скважине при повышенных давлениях (30-50 МПа) на нем появляются выкрашивания резины, причиной которых является затекание резины в уплотняемый зазор (рассказать по ПРО).

а) б)

Рис. 6 Уплотнительные элементы пакера .

Исходя из геологических условий районов массового бурения на нефть к уплотнительным элементам предъявляются следующие основные требования: работоспособность при перепадах давлениия до 70 МПа; длительное разобщение пластов в условиях воздействия пластовой нефти, нефтяных газов, минерализованных вод при температуре до 150°С, стойкость к истиранию (решающее влияние на реальную (физическую) прочность оказывают поверхностные дефекты в виде микротрещин. Именно они в состоянии понизить прочность по сравнению с теоретической в сотни раз).

Элементы всех пакеров производятся из эластомеров. Под этим термином понимают полимеры, обладающие в диапазоне эксплуатации высокоэластичными свойствами. Pезиной или эластомером называют любой упругий материал, который может растягиваться до размеров, во много раз превышающих его начальную длину (эластомерная нить), и, что существенно, возвращаться к исходному размеру, когда нагрузка снята. Эластомеры обладают низкими температурами стеклования. Температура стеклования — температура, при которой полимер переходит при охлаждении из высокоэластичного в вязкотекучее состояние или из вязкотекучего в стеклообразное состояние (что и определяет требования по хранению уплотнительных элементов на складе при температуре от 0 до плюс 25 ˚С, допускается хранение пакера и запасных уплотнительных элементов при температуре не ниже минус 25 ˚С при условии отсутствия деформации и ударных нагрузок, а также выдержке пакера и уплотнительных элементов не менее 24 часов при комнатной температуре перед использованием.). Температура стеклования определяется химическим составом и строением цепи полимера.

В основном, пакерные эластомеры подвергаются воздействию повышенных температур. С увеличением температуры выше температуры стеклования, эластомеры теряют прочность, в то время, как эластичность повышается. Но в забойных условиях пакер подвергается не только температурному воздейcтвию, но и воздейcтвию различних жидкостей и химикатов. Такое воздействие вкупе с температурой может вызвать химические изменения эластомеров, которые моментальны и необратимы. Кроме того, при одновременном воздействии температуры, давления и, например, сероводорода, нитрильные резины становятся, наоборот, очень хрупкими, теряют эластичность и другие качества резины.

По истечении срока службы и при повреждении резинового элемента он может быть заменен новым, причем металлические детали остаются годными для дальнейшего использования.