- •§ 2. Отбор пробы газа

- •§ 3. Теплота сгорания газа и ее определение

- •§ 4. Волюмометрический анализ газов

- •§ 5. Общие сведения о хроматографии газов

- •§ 6. Анализ газовых смесей на учебном газоадсорбционном хроматографе

- •§ 7. Определение углеводородов с2—с5 в сухом газе

- •Глава 2

- •§ 8. Основные показатели, характеризующие состав и свойства нефти

- •§ 9. Определение фракционного состава

- •§ 10. Определение плотности

- •§ 11. Определение кислотности

- •§ 12. Определение минеральных примесей

- •§ 13. Определение низкотемпературных свойств нефтепродуктов

- •§ 14. Определение содержания серы и серусодержащих соединений

- •Глава 3

- •§ 15. Общие сведения о нефтяных топливах

- •§ 16. Определение давления насыщенных паров

- •§ 17. Определение индукционного периода и фактических смол в моторных топливах

- •§ 18. Определение люминометрического числа и высоты некоптящего пламени реактивных топлив

- •§ 19. Определение теплоты сгорания жидких топлив

- •§ 20. Определение непредельных и ароматических углеводородов в светлых нефтепродуктах

- •§ 21. Определение тетраэтилсвинца в бензинах

- •Глава 4

- •§ 22. Общие сведения о маслах

- •§ 23. Определение вязкости нефтепродуктов

- •§ 24. Зависимость вязкости от температуры

- •§ 25. Определение стабильности нефтяных масел

- •§ 26. Определение коксуемости

- •§ 27. Определение температур вспышки

- •§ 28. Определение натровой пробы

- •§ 29. Испытание масел на коррозионную активность

- •§ 30. Испытание масел на присутствие селективных растворителей

- •§ 31. Определение показателя преломления

- •§ 32. Определение цвета масел

- •Глава 5

- •§ 33. Анализ смазок

- •§ 34. Отбор проб твердых нефтепродуктов

- •§ 35. Анализ нефтяного кокса

- •§ 36. Анализ нефтяных битумов

- •§ 37. Анализ парафинов товарные сорта парафинов

- •Глава 6

- •§ 38. Анализ синтетических жирных кислот

- •§ 39. Анализ ароматических продуктов

- •§ 40. Анализ присадок

- •Глава 7

- •§ 41. Краткие сведения

- •§ 42. Определение гранулометрических характеристик

- •§ 43. Определение некоторых примесей в катализаторах

- •Глава 8

- •§ 44. Состав природной воды и требования, предъявляемые к технической воде

- •§ 45. Анализ технической воды

- •§ 46. Анализ сточных вод

§ 25. Определение стабильности нефтяных масел

Нефтяные масла в рабочих условиях подвергаются воздействию кислорода воздуха при повышенных температурах и каталитическом влиянии материала смазываемых частей механизмов.

В этих условиях все углеводородные компоненты масла и тем более смолистые вещества в той или иной степени могут вступать в реакции окисления. Направление и скорость окисления и дальнейших сложных химических превращений компонентов масла зависит от химического состава масла, условий эксплуатации и главным образом от температуры. С точки зрения химического состава наиболее стабильными являются масла, не содержащие в заметных количествах смолистых, а также серу и кислородсодержащих соединений и состоящие' в основном из смеси малоциклических нафтеновых, ароматических и смешанных (гибридных) нафтеново-ароматических углеводородов с длинными боковыми цепями предельного характера. С точки зрения условий эксплуатации наиболее быстро и глубоко протекают всевозможные реакции окисления и уплотнения на сильно нагретых (200—300°С) деталях поршневой группы двигателей внутреннего сгорания и воздушных компрессоров. Турбинные и трансформаторные масла не подвергаются сильному нагреву. В условиях длительной эксплуатации они окисляются во всем объеме, как говорят, в толстом слое. Такой же характер окисления имеет место в двигателях внутреннего сгорания, когда масло находится в маслобаке или в картере.

При циркуляционной смазке, когда одна и та же порция масла вновь и вновь прокачивается через нагретые узлы трения и находится там в тонком слое, в масле постепенно накапливаются разнообразные продукты окисления, окислительной полимеризации и конденсации: жирные и нафтеновые кислоты (от муравьиной до высокомолекулярных с числом углеродных атомов выше 20), оксикислоты, непредельные кислоты, фенолы, альдегиды, кетоны, сложные эфиры (лактоны, лактиды) и смолистые высокомолекулярные вещества (асфальтены, асфальтоге-новые кислоты и арбены). Образование и накопление всех этих веществ вызывает весьма вредные последствия: усиление коррозии, выпадение осадков (шлама), нагаро- и лакообразование.

Для тех масел, которые в условиях длительной эксплуатации не подвергаются сильному нагреву, а контакт с воздухом у них ограничен (турбинные и трансформаторные масла), основными вредными продуктами окисления являются кислоты и нерастворимые в масле вещества, выпадающие в виде шлама в осадок. В трансформаторах шлам откладывается на различных поверхностях, что приводит к их перегреву. Стабильность таких масел оценивают по методу Всесоюзного теплотехнического института (ВТИ) путем ускоренного окисления в лабораторных условиях. Испытуемое масло считается стабильным, если кислотное число не превышает 0,05—0,5 мг КОН на 1 г масла, а осадка выпадает не более 0,05—0,3% для разных масел.

Этим же методом оценивается склонность к окислению масел для воздушных компрессоров и компрессоров холодильных машин. В компрессорах масло находится в непосредственном контакте со сжатым воздухом при температуре порядка 200°С. Поэтому у нестабильных масел могут довольно быстро образовываться конечные продукты окисления— асфальтогеновые кислоты и асфальтены, которые отлагаются на цилиндре в виде нагара, что иногда является причиной взрывов компрессоров. Если же масла выдерживают испытание на стабильность при ускоренном окислении, то это в известной мере является гарантией их стабильности.

В двигателях внутреннего сгорания, где смазочные масла подвергаются воздействию наиболее высоких температур, окисление масла приводит ко всем перечисленным выше вредным последствиям. Однако с практической точки зрения наибольшие эксплуатационные осложнения возникают из-за отложений лаковых пленок и нагара на цилиндрах, поршнях, клапанах и других деталях. Одним из последствий этого является пригорание поршневых колец, что приводит к ухудшению компрессии, увеличению износа, возрастанию механических потерь и к укорочению межремонтных сроков. В целом нагаро- и лакообразование в двигателях внутреннего сгорания нарушает процесс сгорания топлива, снижает мощность и экономичность двигателя. Поэтому для моторных масел наряду с методами ускоренного окисления предложены и внедрены в практику контроля следующие специальные методы испытания на лакообразование, которые в какой-то мере отражают поведение масла в реальных двигателях.

Определение термоокислительной стабильности в аппарате Папок (ГОСТ 23175—78) заключается в нагревании четырех малых навесок испытуемого масла в тонком слое на стандартных испарителях в термостате-лакообразователе при температуре 250°С, но в течение различного времени. Масло при этом частично теряет в массе за счет испарения более летучих компонентов, как содержавшихся в масле, так и образовавшихся при разложении во время нагревания. Неиспаренная часть масла, подвергаясь в тонком слое воздействию кислорода воздуха при повышенной температуре, резко изменяет свой химический состав и превращается в вязкую смолистую массу от желтого до темно-коричневого цвета. По мере накопления в этой массе конечных продуктов окисления и уплотнения (оксикислот, асфальтенов, асфальтогеновых кислот и т. п.) на испарителях образуется лаковая пленка.

Весь остаток масла на испарителях после нагревания получил название лакового остатка. Оно состоит из так называемой рабочей фракции и лака. После нагревания проб масла лаковые остатки подвергают экстрагированию в аппаратах Сокслета петролейным эфиром. Все, что проэкстрагируется, принимается за рабочую фракцию, а что остается на испарителях — за лак. Совершенно ясно, что чем продолжительнее нагревание, тем больше образуется лака и тем меньше выход рабочей фракции. По данным, полученным для всех четырех навесок, строят графики зависимости выхода (в %) лака и рабочей фракции от времени нагревания (в мин). Находят точку пересечения кривых выходов лака и рабочей фракции. Для определения времени нагревания, необходимого для получения лака, опускают перпендикуляр из точки пересечения на ось абсцисс. Чем больше это время, тем выше термоокислительная стабильность масла.

Определение моющих свойств (автолов и дизельных масел) по методу Папок, Зарубина и Виннера (ПЗВ) в условных баллах состоит в испытании 250 мл масла в течение 2 ч на одноцилиндровом двигателе с последующей оценкой лакообразования на боковой поверхности поршня путем сравнения со стандартной цветовой шкалой в баллах от 0 до 6.

Определение моторных свойств дизельных масел заключается в оценке нагаро- и лакообразования на поршне, закоксовывания поршневых колец и износа деталей после 120-часового испытания на одноцилиндровых универсальных установках (УНМ-6-НАТИ, НАМИ-1, ДК-2 и др.).

СТАНДАРТНЫЙ МЕТОД ВТИ ОПРЕДЕЛЕНИЯ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ МАСЕЛ

По методу ВТИ (ГОСТ 981—75) окисление масел проводится кислородом в течение 14 ч при 120 °С в присутствии медных пластинок и стальной проволоки. В окисленном масле определяют содержание летучих водорастворимых кислот, содержание осадка и кислотное число. Эти показатели предусматриваются в технических нормах на турбинные, компрессорные, трансформаторные и другие масла.

Аппаратура и ее подготовка

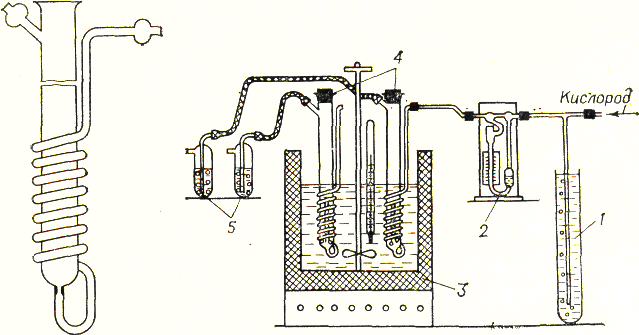

Окисление масла проводится в стеклянном приборе, изображенном на рис. 36. Кислород поступает в масло через спираль, проходя по которой он нагревается от нагретого масла бани. Для приближения условий окисления к реальным в испытуемое масло вносят металлические предметы стандартных размеров: пластинки из меди марки МО и Ml толщиною 0,2—0,3 мм Т-образной конфигурации и стальную спираль высотою 65 мм и диаметром 15 мм (диаметр проволоки 1 мм).

Для нагревания приборы с испытуемым маслом устанавливают в электрическую масляную баню с мешалкой. Температура масла (120±0,5°С) регулируется автоматически. Кислород подается из баллона, снабженного кислородным редуктором. Скорость поступления кислорода (200 мл/мин) контролируется реометром.

Рис. 36. Прибор для окисления масел.

Рис. 37. Схема установки для окисления масел:

1— водяной регулятор давления; 2—реометр; 3 — электрическая масляная баня; 4—приборы для окисления масел; 5—ловушки с водой для улавливания кислот.

Кроме приборов для окисления масел установка для окисления масел (рис. 37) включает водяной регулятор давления кислорода 1, реометр 2 и ловушку для улавливания летучих кислот водой 5. Перед проведением определения прибор 4 для окисления должен быть тщательно вымыт. Для этого сначала его промывают холодной спирто-бензольной смесью, затем кипятят с ней 15 мин. После этого прибор промывают этиловым спиртом, водой и несколько раз хромовой смесью и в заключение концентрированной серной кислотой. Затем многократно ополаскивают дистиллированной водой, проверяют на кислотность и сушат горячим воздухом.

Ловушку промывают водой, хромовой смесью, затем ополаскивают дистиллированной водой до нейтральной реакции по метиловому оранжевому. Металлические предметы промывают сначала спирто-бензольной смесью, затем протирают шлифовальной шкуркой, а медные пластинки еще полировочной пастой до зеркального блеска. Далее пластинку и спираль промывают несколько раз спирто-бензольной смесью и сушат на воздухе.

Реактивы

Кислород в баллоне.

Бензин-растворитель (БР-1) с кислотностью не более 0,05 мг КОН/100 мл.

Этиловый спирт.

Спирто-бензольная смесь (1 : 4).

Бензол.

Гидроксид калия, 0,025 н. водный и 0,05 н. спиртовый растворы.

Серная кислота, плотность 1,84 г/мл.

Соляная кислота, 0,1 н. раствор.

Хромовая смесь.

Метиловый оранжевый, 0,1%-ный водный раствор.

Фенолфталеин, 1%-ный спиртовый раствор.

Щелочной голубой, 2%-ный спиртовый раствор.

Методика окисления масла

В чистый и сухой прибор 4 для окисления берут навеску масла 30 г с точностью до 0,1 г. Затем в масло опускают медную пластинку с надетой на нее стальной спиралью и закрывают горлышко прибора пришлифованной пробкой или хорошо промытой и высушенной резиновой пробкой. Помещают прибор в нагретую до 120°С масляную баню так, чтобы все его витки оказались в масле. Подключают к установке систему подачи кислорода, которая состоит из кислородного баллона с редуктором, водяного регулятора давления и реометра. Присоединяют ловушку 5 с 20 мл дистиллированной воды. Поддерживая температуру бани равной 120±0,5°С, пропускают через испытуемое масло кислород со скоростью 200 мл/мин в течение 14 ч. После окисления прибор 4 вынимают из бани и охлаждают примерно до 60 °С, а ловушку 5 отсоединяют от установки. В содержимом прибора определяют количество осадка и кислотное число, а в ловушке — содержание летучих кислот.

Методика определения содержания осадка

Окисленное масло в приборе перемешивают воздухом. Затем берут навеску окисленного масла 25 г с точностью до 0,1 г в измерительный цилиндр объемом 100 мл с притертой пробкой и разбавляют ее тройным объемом бензина. Откладывать эти операции на следующий день недопустимо. Если при окислении масла образовались нерастворимые в масле продукты, то они за это время выпадут в осадок.

Разбавленную навеску выдерживают 12 ч в темноте при 20 °С, после чего содержимое цилиндра фильтруют через бумажный фильтр в мерный цилиндр объемом 250 мл. Осадок на фильтре хорошо промывают бензином, которому дают стекать в тот же цилиндр, доводя объем до 200 мл. Цилиндр с бензиновым фильтратом закрывают пробкой, перемешивают и используют для определения кислотного числа. Осадок на фильтре растворяют горячей спирто-бензольной смесью, фильтруя раствор в тарированную коническую колбу вместимостью 50 мл. Спирто-бензольную смесь отгоняют из этой колбы на водяной бане, а остаток сушат при 105°С до постоянной массы (расхождение между двумя последовательными взвешиваниями не должно превышать 0,0004 г). Массовую долю осадка х (в % ) рассчитывают по формуле:

![]()

где т — масса осадка; г; т1 — масса окисленного масла, г.

Методика определения кислотного числа

Из мерного цилиндра объемом 250 мл с бензиновым фильтратом отбирают 25 мл фильтрата в коническую колбу. В другую такую же коническую колбу наливают 25 мл спирто-бензольной смеси, одну каплю 0,1 н. соляной кислоты и 0,2—0,5 мл индикатора щелочного голубого и титруют 0,05 н. спиртовым раствором КОН до изменения цвета. Нейтральную спирто-бензольную смесь переливают в колбу с бензиновым фильтратом. Полученный раствор титруют 0,05 н. спиртовым раствором КОН. Если окисленное масло очень темного цвета, то объем спирто-бензольной смеси увеличивают до 50 мл, а объем индикатора — до 1 мл.

Кислотное число окисленного масла КЧ (в мг КОН/г) вычисляют по формуле:

КЧ = VTn/m

где V — объем 0,05 н. раствора КОН, пошедшего на титрование, мл; Т — титр 0,05 н. раствора КОН, мг/мл; n — отношение объема всего бензинового фильтрата к объему, взятому для титрования; т — масса окисленного масла, г.

Методика определения содержания летучих водорастворимых кислот

После окисления масла содержимое ловушки (20 мл) переводят в коническую колбу объемом 50 мл. Ловушку ополаскивают два раза по 5 мл дистиллированной водой, сливая эту воду в ту же колбу. Жидкость в колбе титруют 0,025 н. раствором КОН в присутствии 3 капель фенолфталеина до появления слабо-розовой окраски. Параллельно так же титруют 90 мл дистиллированной воды.

Содержание летучих водорастворимых кислот х (в мг КОН на 1 г масла) рассчитывают по формуле:

![]()

где V1 и V2 — объем 0,025 н. раствора КОН, израсходованного на титрование соответственно 90 мл дистиллированной воды и 30 мл испытуемого раствора, мл; Т — титр 0,025 н. раствора КОН, мг/мл; m — навеска испытуемого масла, г.

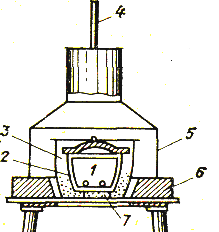

Рис. 38. Прибор для определения коксуемости:

1 — фарфоровый тигель; 2 — внутренний металлический тигель с крышкой; 3 — наружный металлический тигель с крышкой;

—указатель максимальной высоты пламени горючих газов;

— колпак; 6—муфель; 7—песок в наружном тигле.