- •Технология гидравлических испытаний катушек перед врезкой в действующий нефтепровод

- •2. Технология герметизации полости магистральных нефте-газопроводов при проведении огневых работ

- •3. Технология резки труб с помощью труборезов

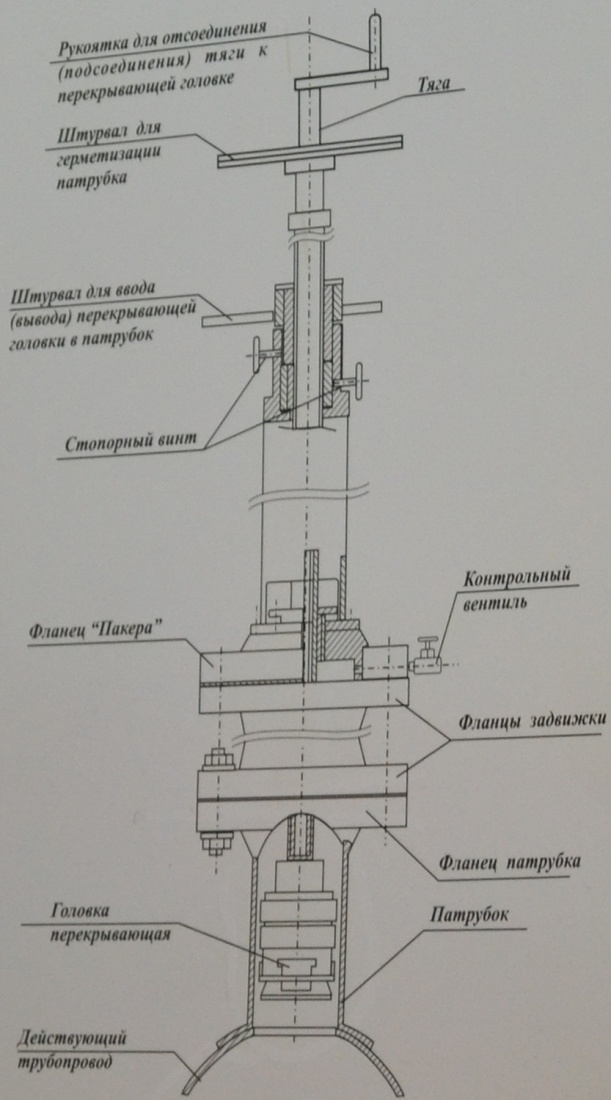

- •4. Технология ремонта вантузов на действующих мн с помощью приспособления «Пакер»

- •5. Технологии сбора и утилизации разлитой нефти с помощью боновых заграждений и нефтесборщиков.

- •6. Технология проведения сварочно-монтажных работ на действующих нефте-газопроводах

4. Технология ремонта вантузов на действующих мн с помощью приспособления «Пакер»

5. Технологии сбора и утилизации разлитой нефти с помощью боновых заграждений и нефтесборщиков.

Большая часть деятельности по разведке, добыче, хранению и транспортировке нефти в аркти

ческих водах предполагает сочетание механического удаления разлитой нефти и двух основных

немеханических методов – сжигание на месте (в России отсутствует нормативный документ

оперделяющий условия сжигания нефти на месте разлива – Прим. ред.) и применение диспер-

гаторов (применение диспергентов в ледовых условиях в Арктике в России не рекомендуется –

Прим. ред.) – для очистки или обработки разлитой нефти.

При механическом сборе разлитая нефть удерживается при помощи бонового заграждения

и собирается с применением нефтесборщиков с поверхности воды для временного хранения

и последующей утилизации. Боновые заграждения разворачиваются с судов или крепятся к

стационарным сооружениям, или закрепляются на берегу. Существует целый ряд различных

видов устройств для сбора пролитой нефти (скиммеров) с поверхности воды; используются по-

роговые, вихревые и ваккумные скиммеры, а также скиммеры, основанные на сорбционном

приципе действия (щеточные, ленточные и барабанные) для удаления нефти с поверхности

воды. После того, как разлитая нефть собрана, она должна быть перекачена при помощи на-

сосов и гибких трубопроводов для временного хранения вплоть до надлежащей утилизации/

ликвидации.

Вследствие этого эффективная система механического извлечения разлитой нефти требует наличия надлежащего оборудования и специально обученного персонала, а также условий, бла-

гоприятных для удерживания, сбора, откачки, перекачки и хранения нефти и нефтесодержащих

отходов. В конечном итоге вся собранная разлитая нефть должна быть надлежащим образом

утилизирована в соответствии с применимыми требованиями и нормативами.

6. Технология проведения сварочно-монтажных работ на действующих нефте-газопроводах

В

целом на проекте при сооружении линейной

части нефтепровода было сварено: ручной

дуговой сваркой (технологии WPS-01 и WPS-02)

4730 стыков труб диаметром 30” со стенкой

толщиной 11,08 и 13,03 мм со средним суточным

темпом 0,9—1,2 км; автоматической сваркой

оборудованием CRC AW (технология WPS-13) 4194

стыка из труб диаметром 30” со стенкой

толщиной 11,08 мм со средним суточным

темпом 1,5—1,9 км.

В

процессе линейной потолочной сварки

по технологии WPS-01 стык труб собирался

на внутреннем самоходном пневматическом

центраторе с зазором 1,6—2 мм. Для фиксации

зазора в процессе сборки и сварки стыка

использовались клинья. Корневой слой

шва выполнялся двумя электросварщиками

в течение приблизительно 9 мин. Сварка

велась на прямой полярности, что

увеличивало проплавление кромок труб

и скорость. Электрод перемещался в

разделке сверху вниз, опиранием втулочки

из покрытия на кромки стыка с образованием

под дугой в сварочной ванне «замочной

скважины».

В

вертикальной части стыка, когда

расплавленный металл и шлак начинают

затекать под дугу, увеличивается сила

сварочного тока и скорость сварки. В

потолочной части стыка сила тока

уменьшается для снижения массы сварочной

ванны и улучшения формирования обратного

валика. В процессе сварки электросварщик

также контролировал смещение кромок и

изменение зазора в стыке. При смещении

кромок дуга направляется на дальнюю

кромку с наклоном электрода к плоскости

стыка. Одновременно контролируется

оплавление ближней кромки, чтобы

исключить ее непровар в корне шва.

Участки «старт-финиш» после каждого

электрода запиливались шлифовальной

машинкой с абразивным кругом. Индийские

электросварщики, как более опытные, в

большинстве случаев их не запиливают

и после замены электрода продолжают

сварку. После сварки слесари по всему

периметру стыка сошлифовывали усиление

шва, при этом раскрывались шлаковые

карманы.

В

процессе линейной потолочной сварки

по технологии WPS-01 стык труб собирался

на внутреннем самоходном пневматическом

центраторе с зазором 1,6—2 мм. Для фиксации

зазора в процессе сборки и сварки стыка

использовались клинья. Корневой слой

шва выполнялся двумя электросварщиками

в течение приблизительно 9 мин. Сварка

велась на прямой полярности, что

увеличивало проплавление кромок труб

и скорость. Электрод перемещался в

разделке сверху вниз, опиранием втулочки

из покрытия на кромки стыка с образованием

под дугой в сварочной ванне «замочной

скважины».

В

вертикальной части стыка, когда

расплавленный металл и шлак начинают

затекать под дугу, увеличивается сила

сварочного тока и скорость сварки. В

потолочной части стыка сила тока

уменьшается для снижения массы сварочной

ванны и улучшения формирования обратного

валика. В процессе сварки электросварщик

также контролировал смещение кромок и

изменение зазора в стыке. При смещении

кромок дуга направляется на дальнюю

кромку с наклоном электрода к плоскости

стыка. Одновременно контролируется

оплавление ближней кромки, чтобы

исключить ее непровар в корне шва.

Участки «старт-финиш» после каждого

электрода запиливались шлифовальной

машинкой с абразивным кругом. Индийские

электросварщики, как более опытные, в

большинстве случаев их не запиливают

и после замены электрода продолжают

сварку. После сварки слесари по всему

периметру стыка сошлифовывали усиление

шва, при этом раскрывались шлаковые

карманы.

Выполнение

второго слоя шва — горячего прохода —

является наиболее сложной операцией

при сварке электродами с целлюлозным

покрытием. Российские электросварщики

часто при выполнении «горячего прохода»

используют неправильный способ — сварку

опиранием, без манипуляций торцом

электрода. При этом требуется очень

тщательная вышлифовка корневого слоя

шва, что приводит к его «утончению» и,

как следствие, к вероятности прожога

корневого слоя и увеличению регламентируемой

паузы между выполнением корневого слоя

и «горячего прохода» более 5 мин. Это

приводит к снижению диффузии атомарного

водорода из шва и опасности возникновения

трещин. Правильное выполнение «горячего

прохода» производится «хлыстообразными»

перемещениями торца электрода, при этом

шлак «выметается» из карманов. Кроме

того, следует установить более

крутопадающую вольт-амперную характеристику

сварочного источника питания тока при

максимальной силе сварочного тока (в

соответствии с WPS-01).

Заполняющие

слои шва выполнялись электродами марки

Фокс БВД 85 диаметром 4,0 мм сверху вниз.

В процессе сварки длина дуги должна

быть минимальной по причине повышенной

склонности к образованию пор, в том

числе «стартовых» и «финишных». Траектория

движения торца электрода – поперечные

зигзагообразные колебания без увеличения

длины дуги в местах изменения направления

у кромки стыка. Последним заполняющим

слоем (корректирующим) дозаполняют

разделку на вертикальных участках стыка

(10—8 и 2—4 ч. периметра) «заподлицо» с

кромками трубы. На остальных участках

периметра стыка перед облицовочным

слоем разделка должна быть недозаполнена

примерно на 0,5—1,0 мм до кромок

труб.

Облицовочный

слой шва выполняется при силе тока на

20—30 А ниже, чем при выполнении заполняющих

проходов. Амплитуда поперечных колебаний

электрода не должна превышать двух его

диаметров. Ширина слоя должна быть на

3—4 мм больше ширины разделки после

выполнения заполняющих слоев. Для того

чтобы избежать подрезов по кромкам в

потолочном положении, поперечные

колебания торца электрода желательно

выполнять не зигзагообразными, а

U-образными. При такой технике сварки

длину дуги необходимо поддерживать

минимальной, чтобы избежать образования

пор в потолочном положении из-за

недостаточной защиты дуги. Для стыков

труб со стенкой толщин более 15 мм

облицовочный слой шва целесообразно

выполнять двумя параллельными

валиками.

Фактический

темп линейной потолочной сварки по

технологии WPS-01 составлял 15—20 мин. на

стык. В потолочной бригаде было

задействовано 10 электросварщиков,

которые выполняли сварку в пяти сварочных

палатках одновременно:

I

палатка — корневой слой шва, среднее

время сварки 9 мин.;

II

палатка — «горячий проход», среднее

время сварки 4 мин.;

III

палатка — заполняющий слой, среднее

время сварки 12 мин.;

IV

палатка — заполняющий слой, среднее

время сварки 11 мин.;

V

палатка — облицовочный слой, среднее

время сварки 13 мин.

В

качестве источников питания использовались

двухпостовые и четырехпостовые самоходные

сварочные агрегаты фирм Arcotrac и Libherr,

укомплектованные сварочными выпрямителями

DC-400 производства компании «Линкольн

Электрик».

При

автоматической сварке оборудованием

CRC AW (технология WPS-13) было задействовано

11 операторов (сварщиков-автоматчиков):

один оператор внутренних сварочных

головок и 10 операторов наружных сварочных

головок. Они выполняли сварку в пяти

палатках:

I

палатка — горячий проход;

II

палатка — 1-й заполняющий слой шва;

III

палатка — 2-й заполняющий слой шва;

IV

палатка — облицовочный слой шва;

V

палатка — облицовочный слой шва.

В

соответствии с требованиями технологии

торцы труб перед сваркой обрабатывались

торцевальными станками с гидроприводом

для получения специальной узкой

двухсторонней разделки. Такая операция

выполнялась звеном, которое было

укомплектовано двумя торцевальными

станками с гидростанциями, находящимися

на трубоукладчиках. Установку направляющих

поясов для передвижения сварочных

головок по стыкам труб производило

следующее звено.

Головное

звено сварочной колонны выполняло

сборку стыков труб (без зазора) на

внутреннем пневматическом самоходном

центраторе, совмещенном со сварочной

машиной, которая осуществляла сварку

корневого слоя шва изнутри трубы шестью

сварочными головками. Остальные звенья

вели сварку наружных слоев шва в

перечисленных выше палатках наружными

сварочными головками проволокой

сплошного сечения диаметром 0,9 мм. Сварка

корневого и облицовочного слоев шва

выполнялась в среде смеси защитных

газов аргон + углекислый газ (75% + 25%), а

«горячего прохода» и заполняющих слоев

шва в углекислом газе (100%). Сварка всех

слоев шва выполнялась сверху вниз («на

спуск»). Комплекс был укомплектован

одним четырехпостовым (Libherr) и пятью

двухпостовыми (Arcotrac) самоходными

сварочными агрегатами с гидравлическими

стрелами-манипуляторами, на которых

подвешены сварочные палатки.

Сварка

захлестов, стыков переходов и узлов

линейных задвижек выполнялась с

использованием наружных центраторов

по технологиям WPS-02 и WPS-23. Сборка стыков

производилась с помощью жестких наружных

центраторов, изготовленных фирмой CRC

Evans, и звеньевых центраторов от российских

производителей. Как показала практика,

центраторы CRC Evans лучше ликвидируют

превышение кромок труб в стыке, так как

в их конструкции используется

гидравлический домкрат. К недостаткам

этих центраторов необходимо отнести

значительный вес, сложность выполнения

50% периметра корневого прохода до снятия

центратора и значительную стоимость

по сравнению с наружными центраторами

российской конструкции.

Стыки

труб собирались с зазором 2,5—3 мм. Для

выполнения корневого слоя шва применялись

электроды диаметром 3,2 мм. Направление

сварки снизу вверх — «на подъем».

Полярность — прямая при сварке электродами

с целлюлозным покрытием и обратная при

сварке электродами с основным покрытием.

На наружном центраторе сваривается

одновременно двумя электросварщиками

около 50% периметра корневого слоя шва,

после чего наружный центратор удаляется

и завершается сварка остальных 50% с

обязательными запилами участков

«старт-финиш».

Одним

из важных условий при сварке таких

стыков является сохранение температуры

предварительного подогрева. Использование

традиционной в трубопроводном

строительстве схемы подогрева стыка

до установки наружного центратора

приводит к снижению температуры подогрева

в период начала сварки корневого слоя

шва (ниже 80—100°С) и, как следствие, к

вероятности возникновения трещин. Для

ликвидации этого недостатка был увеличен

диаметр наружных кольцевых горелок,

что дало возможность производить

предварительный подогрев после сборки

при наличии наружного центратора на

стыке труб. Сварка заполняющих и

облицовочного слоев шва выполнялась

электродами с основным покрытием сверху

вниз по технологии WPS-01 или снизу вверх

по традиционной технологии WPS-23.

Захлесты

ликвидировались бригадами, состоящими

из двух машинистов трубоукладчика,

машиниста сварочной установки, двух

электросварщиков, газорезчика, бригадира

и такелажника. Для защиты мест сварки

использовались облегченные палатки

веерной конструкции, разработанные

российскими специалистами по опыту

реализации предыдущих проектов.

Монтаж

узлов гашения колебания давления на

действующем нефтепроводе SHBAB-1 осуществляли

без прекращения перекачки нефти

посредством «горячих врезок» привариванием

к нефтепроводу разрезных тройников и

последующей врезки с помощью оборудования

компании TD Williamson станций предохранительных

клапанов. Сварку разрезных тройников

при «горячих врезках» выполняли по

технологиям WPS-10, WPS-11 и WPS-12. Элементы

разрезного тройника устанавливались

на действующий нефтепровод в месте

врезки и фиксировались на трубе с помощью

двух наружных звеньевых центраторов.

Вначале сваривали два горизонтальных

шва, соединяющих два элемента тройника

в единую конструкцию. Сварку осуществляли

валиками обратноступенчатым способом.

Снимать наружные центраторы разрешалось

после сварки 25% сечения двух горизонтальных

швов. После завершения сварки горизонтальных

швов сваривали кольцевые угловые швы,

соединяющие тройник с трубами нефтепровода.

Сварку выполняли снизу вверх отдельными

валиками обратноступенчатым способом

два сварщика одновременно. Аналогично

приваривали якорные фланцы.

Устранение

дефектов производилось по технологиям

WPS-03 и WPS-28 ремонтными звеньями, состоящими

из опытного электросварщика и машиниста

сварочного агрегата. По спецификациям

заказчика повторный ремонт допускался

один раз.

Ремонт

выполнялся как снаружи, так и изнутри

трубопровода. Разметка дефектов

производилась звеном по ремонту с

использованием мерного пояса (аналогичного

поясам дефектоскопистов). Дефекты

вышлифовывались с помощью абразивных

кругов. Для ремонта корневого слоя шва

снаружи, на участке сквозного пропила,

использовались абразивные круги толщиной

2,2 мм, в остальных случаях их толщина

составляла 4 и 6 мм. Вышлифовку дефектов

выполнял, как правило, машинист сварочного

агрегата, а в случае необходимости

сквозного пропила эту операцию производил

электросварщик-ремонтник ножовкой для

получения равномерного зазора 2,5—3

мм.

В

целях снижения вероятности возникновения

трещин при ремонте корневого слоя шва

захлестных стыков на проекте использовалась

следующая технологическая последовательность

операций:

•

предварительный подогрев ремонтируемого

стыка кольцевой пропановой горелкой

до температуры 120—150 °С;

•

удаление дефектного участка;

•

повторный, непосредственно перед

сваркой, подогрев стыка до температуры

120—150 °С;

•

сварка дефектного участка при строгом

поддержании межслойной температуры;

•

одевание термопояса по завершении

сварки для снижения скорости остывания

стыка.

В

целом при ремонте корневого слоя шва

стыков захлестов в изложенной

последовательности трещин не

было.

Значительный

практический интерес представляет

разработанный в соответствии с системой

менеджмента качества и применяемый на

проекте порядок контроля сварочного

процесса.

Так,

на подготовительном этапе проводится

проверка:

•

наличия соответствующей (утвержденной)

сварочной процедуры;

•

соответствия труб требованиям проекта

и техническим условиям, отсутствия

недопустимых дефектов на трубах;

•

наличия у электросварщиков и операторов

соответствующей (не просроченной)

аттестации; • соответствия экипировки

электросварщиков (костюм, обувь, краги,

маска, электрододержатель, пенал для

электродов);

•

наличия и работоспособности оборудования

и средств малой механизации (соответствующего

центратора, клиньев для установки

зазора, электрошлифмашинок, крепления

обратного провода (массы), палаток-укрытий,

сварочного кабеля, дистанционного

регулятора силы сварочного тока,

заземления на конце свариваемой нитки

трубопровода, лежек под трубу);

•

соответствия разделки торцов труб,

включая геометрию;

•

правильности сборки стыка, включая

выполнение требований по смещению

заводских швов и их расположению;

•

исправности и работоспособности

оборудования для предварительного

подогрева торцов труб;

•

подготовки (прокалки) сварочных

материалов, наличия сертификатов;

•

работоспособности и исправности

сварочных агрегатов.

В

процессе сварки контролируются:

•

величина зазора и его изменения во время

выполнения сварки корневого прохода;

•

использование одновременно не менее

двух электросварщиков при сварке труб

диаметров более 12”;

•

снятие (освобождение) центратора;

•

интервал между завершением сварки

корневого слоя и началом сварки «горячего

прохода» при использовании внутреннего

центратора;

•

сила сварочного тока;

•

качество зачистки каждого прохода;

•

режимы сварки на соответствие

регламентированным процедурой;

•

отсутствие зажигания дуги на теле

труб;

•

соблюдение предписанного числа

проходов;

•

выполнение требований по межслойной

температуре;

•

использование термопоясов.

По

завершении сварки проверяются

геометрические параметры сварного шва,

отсутствие видимых недопустимых

дефектов. Контролируются размеры

смещения кромок, очистка сварного

соединения от шлака и брызг расплавленного

металла, выполнение соответствующей

маркировки.

Завершающими

операциями в конце рабочей смены

являются: установка заглушек на открытые

участки трубопровода, завершение сварки

облицовочного слоя шва на всех сваренных

стыках, контроль числа оставшихся

электродов и уборка зоны производства

от посторонних предметов.

КОНТРОЛЬ

КАЧЕСТВА СВАРКИ И ОСНОВНЫЕ ДЕФЕКТЫ

СВАРНЫХ СТЫКОВ

Контроль

качества сварки выполняла на условиях

субподряда местная компания Vetco. Для

этого использовались y-дефектоскопы,

рентгеновские аппараты, в том числе и

внутритрубные самоходные типа «Кроулер».

Угловые и горизонтальные швы разрезных

тройников контролировались методами

порошковой магнитографии и цветной

дефектоскопии. Средний процент контроля

потолочных линейных стыков составлял

10% от общего числа сваренных, но потолочные

линейные стыки, сваренные установкой

автоматической сварки CRC AW, проходили

100%-й контроль ультразвуковой

автоматизированной компьютерной

установкой «Pipewizard» канадского

производства. Контроль выполняли

специалисты ОАО «Стройтрансгаз».

В

зарубежной практике трубопроводного

строительства качество сварочных работ

принято оценивать по проценту недопустимых

дефектов в стыках от общего их объема:

•

до 5% — отличное качество;

•

до 7% — хорошее качество;

•

до 9% — удовлетворительное;

•

более 10% — неудовлетворительное

качество.

На

построенном объекте было всего

отремонтировано 155 стыков после

автоматической сварки установкой CRC AW

и 410 стыков, сваренных ручной сваркой.

Общий процент ремонта составлял 6,33%, в

том числе для ручной сварки 8,6%, а для

автоматической сварки 3,7%. Исходя из

международных критериев оценки, для

ручной сварки можно констатировать

хорошее, а для автоматической — отличное

качество сварочных работ.

Такие

показатели были достигнуты благодаря

постоянному мониторингу, осуществляемому

службой главного сварщика проекта,

анализу причин дефектов в сварных стыках

и определению способов их

устранения.

Результаты

этой работы обобщены в табл. 1, где

приведены типичные дефекты, встречающиеся

при ручной дуговой сварке на проекте,

определены причины их возникновения и

способы устранения.

Выполнение

второго слоя шва — горячего прохода —

является наиболее сложной операцией

при сварке электродами с целлюлозным

покрытием. Российские электросварщики

часто при выполнении «горячего прохода»

используют неправильный способ — сварку

опиранием, без манипуляций торцом

электрода. При этом требуется очень

тщательная вышлифовка корневого слоя

шва, что приводит к его «утончению» и,

как следствие, к вероятности прожога

корневого слоя и увеличению регламентируемой

паузы между выполнением корневого слоя

и «горячего прохода» более 5 мин. Это

приводит к снижению диффузии атомарного

водорода из шва и опасности возникновения

трещин. Правильное выполнение «горячего

прохода» производится «хлыстообразными»

перемещениями торца электрода, при этом

шлак «выметается» из карманов. Кроме

того, следует установить более

крутопадающую вольт-амперную характеристику

сварочного источника питания тока при

максимальной силе сварочного тока (в

соответствии с WPS-01).

Заполняющие

слои шва выполнялись электродами марки

Фокс БВД 85 диаметром 4,0 мм сверху вниз.

В процессе сварки длина дуги должна

быть минимальной по причине повышенной

склонности к образованию пор, в том

числе «стартовых» и «финишных». Траектория

движения торца электрода – поперечные

зигзагообразные колебания без увеличения

длины дуги в местах изменения направления

у кромки стыка. Последним заполняющим

слоем (корректирующим) дозаполняют

разделку на вертикальных участках стыка

(10—8 и 2—4 ч. периметра) «заподлицо» с

кромками трубы. На остальных участках

периметра стыка перед облицовочным

слоем разделка должна быть недозаполнена

примерно на 0,5—1,0 мм до кромок

труб.

Облицовочный

слой шва выполняется при силе тока на

20—30 А ниже, чем при выполнении заполняющих

проходов. Амплитуда поперечных колебаний

электрода не должна превышать двух его

диаметров. Ширина слоя должна быть на

3—4 мм больше ширины разделки после

выполнения заполняющих слоев. Для того

чтобы избежать подрезов по кромкам в

потолочном положении, поперечные

колебания торца электрода желательно

выполнять не зигзагообразными, а

U-образными. При такой технике сварки

длину дуги необходимо поддерживать

минимальной, чтобы избежать образования

пор в потолочном положении из-за

недостаточной защиты дуги. Для стыков

труб со стенкой толщин более 15 мм

облицовочный слой шва целесообразно

выполнять двумя параллельными

валиками.

Фактический

темп линейной потолочной сварки по

технологии WPS-01 составлял 15—20 мин. на

стык. В потолочной бригаде было

задействовано 10 электросварщиков,

которые выполняли сварку в пяти сварочных

палатках одновременно:

I

палатка — корневой слой шва, среднее

время сварки 9 мин.;

II

палатка — «горячий проход», среднее

время сварки 4 мин.;

III

палатка — заполняющий слой, среднее

время сварки 12 мин.;

IV

палатка — заполняющий слой, среднее

время сварки 11 мин.;

V

палатка — облицовочный слой, среднее

время сварки 13 мин.

В

качестве источников питания использовались

двухпостовые и четырехпостовые самоходные

сварочные агрегаты фирм Arcotrac и Libherr,

укомплектованные сварочными выпрямителями

DC-400 производства компании «Линкольн

Электрик».

При

автоматической сварке оборудованием

CRC AW (технология WPS-13) было задействовано

11 операторов (сварщиков-автоматчиков):

один оператор внутренних сварочных

головок и 10 операторов наружных сварочных

головок. Они выполняли сварку в пяти

палатках:

I

палатка — горячий проход;

II

палатка — 1-й заполняющий слой шва;

III

палатка — 2-й заполняющий слой шва;

IV

палатка — облицовочный слой шва;

V

палатка — облицовочный слой шва.

В

соответствии с требованиями технологии

торцы труб перед сваркой обрабатывались

торцевальными станками с гидроприводом

для получения специальной узкой

двухсторонней разделки. Такая операция

выполнялась звеном, которое было

укомплектовано двумя торцевальными

станками с гидростанциями, находящимися

на трубоукладчиках. Установку направляющих

поясов для передвижения сварочных

головок по стыкам труб производило

следующее звено.

Головное

звено сварочной колонны выполняло

сборку стыков труб (без зазора) на

внутреннем пневматическом самоходном

центраторе, совмещенном со сварочной

машиной, которая осуществляла сварку

корневого слоя шва изнутри трубы шестью

сварочными головками. Остальные звенья

вели сварку наружных слоев шва в

перечисленных выше палатках наружными

сварочными головками проволокой

сплошного сечения диаметром 0,9 мм. Сварка

корневого и облицовочного слоев шва

выполнялась в среде смеси защитных

газов аргон + углекислый газ (75% + 25%), а

«горячего прохода» и заполняющих слоев

шва в углекислом газе (100%). Сварка всех

слоев шва выполнялась сверху вниз («на

спуск»). Комплекс был укомплектован

одним четырехпостовым (Libherr) и пятью

двухпостовыми (Arcotrac) самоходными

сварочными агрегатами с гидравлическими

стрелами-манипуляторами, на которых

подвешены сварочные палатки.

Сварка

захлестов, стыков переходов и узлов

линейных задвижек выполнялась с

использованием наружных центраторов

по технологиям WPS-02 и WPS-23. Сборка стыков

производилась с помощью жестких наружных

центраторов, изготовленных фирмой CRC

Evans, и звеньевых центраторов от российских

производителей. Как показала практика,

центраторы CRC Evans лучше ликвидируют

превышение кромок труб в стыке, так как

в их конструкции используется

гидравлический домкрат. К недостаткам

этих центраторов необходимо отнести

значительный вес, сложность выполнения

50% периметра корневого прохода до снятия

центратора и значительную стоимость

по сравнению с наружными центраторами

российской конструкции.

Стыки

труб собирались с зазором 2,5—3 мм. Для

выполнения корневого слоя шва применялись

электроды диаметром 3,2 мм. Направление

сварки снизу вверх — «на подъем».

Полярность — прямая при сварке электродами

с целлюлозным покрытием и обратная при

сварке электродами с основным покрытием.

На наружном центраторе сваривается

одновременно двумя электросварщиками

около 50% периметра корневого слоя шва,

после чего наружный центратор удаляется

и завершается сварка остальных 50% с

обязательными запилами участков

«старт-финиш».

Одним

из важных условий при сварке таких

стыков является сохранение температуры

предварительного подогрева. Использование

традиционной в трубопроводном

строительстве схемы подогрева стыка

до установки наружного центратора

приводит к снижению температуры подогрева

в период начала сварки корневого слоя

шва (ниже 80—100°С) и, как следствие, к

вероятности возникновения трещин. Для

ликвидации этого недостатка был увеличен

диаметр наружных кольцевых горелок,

что дало возможность производить

предварительный подогрев после сборки

при наличии наружного центратора на

стыке труб. Сварка заполняющих и

облицовочного слоев шва выполнялась

электродами с основным покрытием сверху

вниз по технологии WPS-01 или снизу вверх

по традиционной технологии WPS-23.

Захлесты

ликвидировались бригадами, состоящими

из двух машинистов трубоукладчика,

машиниста сварочной установки, двух

электросварщиков, газорезчика, бригадира

и такелажника. Для защиты мест сварки

использовались облегченные палатки

веерной конструкции, разработанные

российскими специалистами по опыту

реализации предыдущих проектов.

Монтаж

узлов гашения колебания давления на

действующем нефтепроводе SHBAB-1 осуществляли

без прекращения перекачки нефти

посредством «горячих врезок» привариванием

к нефтепроводу разрезных тройников и

последующей врезки с помощью оборудования

компании TD Williamson станций предохранительных

клапанов. Сварку разрезных тройников

при «горячих врезках» выполняли по

технологиям WPS-10, WPS-11 и WPS-12. Элементы

разрезного тройника устанавливались

на действующий нефтепровод в месте

врезки и фиксировались на трубе с помощью

двух наружных звеньевых центраторов.

Вначале сваривали два горизонтальных

шва, соединяющих два элемента тройника

в единую конструкцию. Сварку осуществляли

валиками обратноступенчатым способом.

Снимать наружные центраторы разрешалось

после сварки 25% сечения двух горизонтальных

швов. После завершения сварки горизонтальных

швов сваривали кольцевые угловые швы,

соединяющие тройник с трубами нефтепровода.

Сварку выполняли снизу вверх отдельными

валиками обратноступенчатым способом

два сварщика одновременно. Аналогично

приваривали якорные фланцы.

Устранение

дефектов производилось по технологиям

WPS-03 и WPS-28 ремонтными звеньями, состоящими

из опытного электросварщика и машиниста

сварочного агрегата. По спецификациям

заказчика повторный ремонт допускался

один раз.

Ремонт

выполнялся как снаружи, так и изнутри

трубопровода. Разметка дефектов

производилась звеном по ремонту с

использованием мерного пояса (аналогичного

поясам дефектоскопистов). Дефекты

вышлифовывались с помощью абразивных

кругов. Для ремонта корневого слоя шва

снаружи, на участке сквозного пропила,

использовались абразивные круги толщиной

2,2 мм, в остальных случаях их толщина

составляла 4 и 6 мм. Вышлифовку дефектов

выполнял, как правило, машинист сварочного

агрегата, а в случае необходимости

сквозного пропила эту операцию производил

электросварщик-ремонтник ножовкой для

получения равномерного зазора 2,5—3

мм.

В

целях снижения вероятности возникновения

трещин при ремонте корневого слоя шва

захлестных стыков на проекте использовалась

следующая технологическая последовательность

операций:

•

предварительный подогрев ремонтируемого

стыка кольцевой пропановой горелкой

до температуры 120—150 °С;

•

удаление дефектного участка;

•

повторный, непосредственно перед

сваркой, подогрев стыка до температуры

120—150 °С;

•

сварка дефектного участка при строгом

поддержании межслойной температуры;

•

одевание термопояса по завершении

сварки для снижения скорости остывания

стыка.

В

целом при ремонте корневого слоя шва

стыков захлестов в изложенной

последовательности трещин не

было.

Значительный

практический интерес представляет

разработанный в соответствии с системой

менеджмента качества и применяемый на

проекте порядок контроля сварочного

процесса.

Так,

на подготовительном этапе проводится

проверка:

•

наличия соответствующей (утвержденной)

сварочной процедуры;

•

соответствия труб требованиям проекта

и техническим условиям, отсутствия

недопустимых дефектов на трубах;

•

наличия у электросварщиков и операторов

соответствующей (не просроченной)

аттестации; • соответствия экипировки

электросварщиков (костюм, обувь, краги,

маска, электрододержатель, пенал для

электродов);

•

наличия и работоспособности оборудования

и средств малой механизации (соответствующего

центратора, клиньев для установки

зазора, электрошлифмашинок, крепления

обратного провода (массы), палаток-укрытий,

сварочного кабеля, дистанционного

регулятора силы сварочного тока,

заземления на конце свариваемой нитки

трубопровода, лежек под трубу);

•

соответствия разделки торцов труб,

включая геометрию;

•

правильности сборки стыка, включая

выполнение требований по смещению

заводских швов и их расположению;

•

исправности и работоспособности

оборудования для предварительного

подогрева торцов труб;

•

подготовки (прокалки) сварочных

материалов, наличия сертификатов;

•

работоспособности и исправности

сварочных агрегатов.

В

процессе сварки контролируются:

•

величина зазора и его изменения во время

выполнения сварки корневого прохода;

•

использование одновременно не менее

двух электросварщиков при сварке труб

диаметров более 12”;

•

снятие (освобождение) центратора;

•

интервал между завершением сварки

корневого слоя и началом сварки «горячего

прохода» при использовании внутреннего

центратора;

•

сила сварочного тока;

•

качество зачистки каждого прохода;

•

режимы сварки на соответствие

регламентированным процедурой;

•

отсутствие зажигания дуги на теле

труб;

•

соблюдение предписанного числа

проходов;

•

выполнение требований по межслойной

температуре;

•

использование термопоясов.

По

завершении сварки проверяются

геометрические параметры сварного шва,

отсутствие видимых недопустимых

дефектов. Контролируются размеры

смещения кромок, очистка сварного

соединения от шлака и брызг расплавленного

металла, выполнение соответствующей

маркировки.

Завершающими

операциями в конце рабочей смены

являются: установка заглушек на открытые

участки трубопровода, завершение сварки

облицовочного слоя шва на всех сваренных

стыках, контроль числа оставшихся

электродов и уборка зоны производства

от посторонних предметов.

КОНТРОЛЬ

КАЧЕСТВА СВАРКИ И ОСНОВНЫЕ ДЕФЕКТЫ

СВАРНЫХ СТЫКОВ

Контроль

качества сварки выполняла на условиях

субподряда местная компания Vetco. Для

этого использовались y-дефектоскопы,

рентгеновские аппараты, в том числе и

внутритрубные самоходные типа «Кроулер».

Угловые и горизонтальные швы разрезных

тройников контролировались методами

порошковой магнитографии и цветной

дефектоскопии. Средний процент контроля

потолочных линейных стыков составлял

10% от общего числа сваренных, но потолочные

линейные стыки, сваренные установкой

автоматической сварки CRC AW, проходили

100%-й контроль ультразвуковой

автоматизированной компьютерной

установкой «Pipewizard» канадского

производства. Контроль выполняли

специалисты ОАО «Стройтрансгаз».

В

зарубежной практике трубопроводного

строительства качество сварочных работ

принято оценивать по проценту недопустимых

дефектов в стыках от общего их объема:

•

до 5% — отличное качество;

•

до 7% — хорошее качество;

•

до 9% — удовлетворительное;

•

более 10% — неудовлетворительное

качество.

На

построенном объекте было всего

отремонтировано 155 стыков после

автоматической сварки установкой CRC AW

и 410 стыков, сваренных ручной сваркой.

Общий процент ремонта составлял 6,33%, в

том числе для ручной сварки 8,6%, а для

автоматической сварки 3,7%. Исходя из

международных критериев оценки, для

ручной сварки можно констатировать

хорошее, а для автоматической — отличное

качество сварочных работ.

Такие

показатели были достигнуты благодаря

постоянному мониторингу, осуществляемому

службой главного сварщика проекта,

анализу причин дефектов в сварных стыках

и определению способов их

устранения.

Результаты

этой работы обобщены в табл. 1, где

приведены типичные дефекты, встречающиеся

при ручной дуговой сварке на проекте,

определены причины их возникновения и

способы устранения.

7. Техническое обслуживание и ремонт линейного оборудования действующих нефтегазопроводов.

1.1. НАЗНАЧЕНИЕ И СОСТАВ РАБОТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

Надежная и эффективная работа МН зависит от характеристик надежности, которые закладываются на стадии проектирования и строительства и поддерживаются на стадии эксплуатации путем технического обслуживания и ремонта. Не имея возможности существенно изменять характеристики надежности в процессе эксплуатации, необходимо обеспечивать поддержание их в течение всего срока службы трубопровода за счет высокоорганизованной и эффективной системы технического обслуживания и ремонта.

Техническое обслуживание - это комплекс технических и организационных мероприятий, осуществляемых в процессе эксплуатации МН с целью обеспечения требуемой надежности и эффективности выполнения ими заданных функций. Техническое обслуживание включает осмотр объектов магистральных нефтепроводов, контроль параметров режима их работы, устранение незначительных дефектов.

Правильно организованное техническое обслуживание позволяет снизить эксплуатационные расходы за счет уменьшения числа ситуаций, приводящих к отказам, сокращения количества и объемов дорогостоящих ремонтных работ, снижения затрат на их проведение и способствует увеличению ресурса технического объекта.

Объемы и сроки технического обслуживания объекта зависят от конструктивных особенностей и режима его эксплуатации.

Ремонт линейных сооружений в зависимости от назначения, характера и объема подразделяется на текущий и капитальный. В случаях повреждения трубопровода с потерей герметичности проводится аварийный ремонт.

7

Текущий ремонт (ТР) - минимальный по объему и содержанию вид ремонта, осуществляемый в процессе эксплуатации и заключающийся в систематически и своевременно проводимых работах по предупреждению преждевременного износа линейных сооружений, устранению мелких повреждений и неисправностей. Текущий ремонт подразделяется на профилактический, количественно и качественно определенный и планируемый заранее по объему и выполнению, и неплановый - по фактическому техническому состоянию, определяемый в процессе эксплуатации и осмотров.

Капитальный ремонт (КР) - наибольший по объему и содержанию вид ремонта, который производится при достижении предельных величин износа в линейных сооружениях и связан с разборкой, восстановлением и заменой изношенных или неисправных составных частей сооружений. К этому виду ремонта относятся: замена дефектных участков трубопровода и антикоррозионной изоляции, запорной арматуры; устранение дефектов труб нефтепровода; прокладка нового дюкера; берего- и дноукрепительные работы на водных переходах; сооружение защитных кожухов на пересечениях с железными и шоссейными дорогами; ремонт и восстановление защитных противопожарных сооружений, земляных дамб на переходах через овраги; ремонт блок-постов и т.п.

Капитальный ремонт линейных сооружений проводят без остановки и с остановкой перекачки.

Магистральный нефтепровод представляет собой сложное инженерное сооружение, содержащее целый комплекс технических систем: линейную часть, головные и промежуточные перекачивающие станции, резервуарные парки и др. Линейная часть магистрального нефтепровода — система линейно-протяженных объектов, предназначенных для обеспечения процесса перекачки нефти. Она включает: собственно трубопровод с отводами, лупингами и арматурными узлами; защитные противопожарные сооружения; линейные службы эксплуатации; устройства энергоснабжения и дистанционного управления запорной арматурой и установками электрохим-защиты; линии электропередачи и технологической связи; вдольтрассовые дороги и проезды, переходы через естественные и искусственные препятствия; устройства пуска и приема очистных устройств и приборов диагностики.

Таким образом, линейная часть магистрального трубопровода по конструкции и условиям эксплуатации является уникальной технической системой, для которой весьма затруднена выработка универсальных рекомендаций по выбору ра-

8

циональной стратегии технического обслуживания. К тому лее имеются сложности в точной и полной оценке ее фактического технического состояния.

Выбирать стратегию технического обслуживания и ремонта линейной части магистрального трубопровода следует с учетом обеспечения безопасностои работ и охраны окружающей среды, бесперебойного снабжения потребителей нефтью требуемого качества. Необходимо найти разумное соотношение между затратами на техническое обслуживание и ремонт и уровнем надежности и эффективности функционирования трубопровода. Технический осмотр является одним из важнейших видов работ по техническому обслуживанию линейной части нефтепроводов. В состав работ по техническому осмотру входят: визуальный осмотр и контроль за состоянием трассы; выявление утечек нефти и выхода ее на поверхность земли, внешних ситуационных изменений в охранной зоне, опасных для нормального функционирования нефтепроводов, неисправностей линейных сооружений и причин их появления; определение и уточнение объемов работ для проведения текущего и капитального ремонта; проверка готовности объектов к эксплуатации в паводковый и осенне-зимний периоды и т.д.

В состав работ по текущему техническому обслуживанию линейных сооружений, кроме вышеперечисленных, входят: устранение незначительных размывов нефтепроводов; отвод ливневых и талых вод; очистка водоотливных каналов; удаление растительности под нефтепроводом (при надземной прокладке) и внутри ограждений; очистка колодцев от мусора, грязи; удаление снега внутри ограждений; проведение водолазных осмотров и обследований переходов нефтепроводов через водные преграды, овраги; спуск воды из амбаров защитных противопожарных сооружений; приведение в порядок надписей на плакатах, указателях и т.д.

Основа обеспечения сохранности и работоспособности линейной части - текущий ремонт.

К текущему ремонту относятся следующие работы: ликвидация мелких повреждений земляного покрова над нефтепроводом, устройство и очистка водоотводных канав, укрепление оврагов в охранной зоне, вырубка кустарника, очистка внутренней полости трубопровода от парафина, грязи, воды и удаление воздуха; проверка состояния изоляции трубопровода шурфованием и измерением потенциала труба — земля, ревизия и ремонт запорной арматуры, связанный с заменой сальников, смазка; ремонт колодцев, ограждений береговых

9

укреплений переходов трубопроводов через водные преграды; подготовка линейных объектов нефтепровода к эксплуатации в осенне-зимних условиях, в период весеннего паводка; устранение мелких повреждений, причиненных паводком, работы по обеспечению и сохранению аварийного запаса труб; окраска линейных сооружений и т.п.

Мероприятия по техническому обслуживанию и ТР линейной части проводятся в основном без остановки перекачки по трубопроводу.

Поскольку сооружения, входящие в состав линейной части магистральных нефтепроводов, весьма разнообразны, техническое обслуживание и ремонт каждого из них имеют свои специфические особенности.

При назначении сроков проведения ремонтных работ исходят из фактического технического состояния и величины наработки по каждому линейному сооружению, учитывают специфические условия, влияющие на состояние линейной части в зависимости от климатических, геологических и других особенностей.

Данные, полученные на основании контрольных диагностических обследований, испытаний и технических осмотров, систематизируются и используются в качестве основы для планирования ремонтных работ. При этом составляется перечень первоочередных, не терпящих отлагательства ремонтных работ.

К первоочередным работам следует отнести восстановление герметичности трубопровода, узлов и оборудования, поврежденных линий связи и станций катодной защиты, дренажей, работоспособности линейной арматуры, исправления повреждений на трассе в результате стихийных бедствий, а также работы, планируемые на основании паводковых прогнозов.

В районах средней полосы весь основной комплекс работ выполняется летом, после окончания весеннего паводка. При этом имеется возможность выполнять текущие профилактические работы два раза в год (для целого ряда линейных сооружений этого достаточно). В остальное время проводятся работы первоочередного характера.

Обслуживание линейной части магистральных трубопроводов, проложенных в сложных климатических условиях, носит, как правило, сезонный характер. В условиях Западной Сибири и Крайнего Севера, когда летом трасса практически малодоступна для наземного транспорта, многие текущие ремонтные работы проводятся в зимний период.

10

Аварийные ремонтные работы по ликвидации отказов магистральных нефтепроводов требуют незамедлительного выполнения. При построении системы ремонта в первую очередь следует исходить из необходимости обеспечения работ по ликвидации отказов в кратчайшие сроки, снижения тяжести последствий, наносимых растекающейся нефтью поверхностным и грунтовым водам, сельскохозяйственным угодьям и т.д. Аварийные ситуации, возникающие на действующем нефтепроводе, носят разнообразный характер, отличаясь по виду, местоположению и тяжести последствий, поэтому применяемые методы и технические средства выбираются с учетом необходимости ликвидации всех возможных аварий и их последствий.

Магистральные трубопроводы эксплуатируются в течение нескольких десятков лет, что приводит к снижению показателей надежности. Создаются новые методы и средства технического обслуживания и ремонта. Все это требует постоянного совершенствования, модернизации системы технического обслуживания и ремонта.

Совершенствование системы технического обслуживания и ремонта магистральных трубопроводов достигается тремя основными взаимообусловленными направлениями: техническим, экономическим и организационным. Содержание этих направлений включает следующие проблемы: совершенствование организации управления техническим обслуживанием и ремонтом; рациональная централизация обслуживания и ремонта и обоснование целесообразной мощности ремонтных предприятий или подразделений; всестороннее совершенствование технологии обслуживания и ремонта; выбор оптимальной стратегии обслуживания и ремонта магистральных трубопроводов.

Для рационального использования технического ресурса нефтепровода, оборудования и сооружений МН и установления научно обоснованных межремонтных сроков проведения технического обслуживания и ремонта необходимо наиболее полно учитывать фактическое техническое состояние и особенности оборудования и сооружений трубопровода с широким использованием системы эксплуатации и ремонта "по состоянию" с применением современных средств технической диагностики.

При ремонте "по состоянию" сроки вывода в ремонт трубопровода и объемы работ определяются не заранее, как среднестатистические величины, а индивидуально для каждого участка нефтепровода путем анализа данных о его техничес-

11

ком состоянии, полученных во время диагностических обследований.

Дальнейшие пути обеспечения надежности и повышения эффективности эксплуатации МН состоят в организации и производстве ремонтно-восстановительных работ по результатам технического диагностирования, организации контроля технического уровня эксплуатационных параметров объекта, полном выявлении и формирующихся, и накопленных дефектов, классификации их, прогнозировании технического состояния объектов магистральных нефтепроводов.

1.2. КОНТРОЛЬ ЗА ТЕХНИЧЕСКИМ СОСТОЯНИЕМ ДЕЙСТВУЮЩИХ НЕФТЕПРОВОДОВ

Контроль технического состояния объектов линейной части магистральных нефтепроводов — это проверка соответствия фактических параметров, подверженных изменению в процессе эксплуатации, их проектным значениям.

Контролируемыми параметрами технического состояния действующих магистральных нефтепроводов являются толщина стенки труб, геометрия труб, герметичность нефтепровода, защитные свойства антикоррозионных покрытий, положение трубопровода в пространстве, положение переходов трубопроводов через реки, дороги, овраги и т.п. Режим технического обслуживания во многом определяется уровнем фактической надежности нефтепроводной системы, устанавливаемой контролем ее технического состояния.

Контроль технического состояния проводят специальными приборами и визуальным осмотром. Техническое состояние может быть оценено непосредственно (измерением) и косвенно. Например, по снижению давления перекачки на выходе из насосной станции можно установить нарушение герметичности в линейной части магистрального нефтепровода. Имеются приборы контроля переносные, для внешнего контроля, и внутритрубные, помещаемые внутрь трубы и передвигаемые потоком перекачиваемого продукта. Применяют также воздушное патрулирование трубопроводов.

Особенности нефтепроводов обусловлены непрерывным характером работы нефтепроводных магистралей и значительной их протяженностью.

Частота и метод контроля МН определяются сложностью трассы, сроком их эксплуатации, фактическими показателя-

12

ми надежности, наличием участков с эрозией грунта, оползней, состоянием подводных переходов и т.д.

Если осмотр проводится воздушным инспектированием, он должен быть дополнен данными наземной инспекции, обеспечивающей большую полноту контроля. По трассе трубопровода необходимо отмечать заросли леса, участки с эрозией грунта, изменение русел рек, повреждение или отсутствие ориентиров, плохое состояние дорог, места проведения строительных работ в полосе отвода или рядом с ней, которые могут повредить трубопровод или нарушить режим его эксплуатации. Инспектирование переходов через ручьи и реки требует наибольшего внимания с целью выявления провисов трубопроводов вследствие вымывания под ними грунта или вскрытия их под действием песчаной или гравийной эрозии. На крупных судоходных реках осмотры должны выполняться постоянно, в том числе постами, обеспечивающими контроль гидрологического режима реки и контроль за соблюдением правил прохождения судов в створе переходов. Особое внимание необходимо уделять прогнозу возможных ухудшений вдольтрассовых условий, размывов, затоплений, обрушений берегов рек в створе переходов и прочих изменений обстановки, требующих учета при планировании мероприятий весеннего и зимнего периода. В период паводков, осенней распутицы контроль (особенно воздушное патрулирование) должен быть усилен.

Данные, полученные на основании контрольных измерений, испытаний и профилактических осмотров, систематизируют и используют в качестве основы для планирования и проведения ремонтных работ.

Для выявления предельного напряженного состояния особо ответственных узлов в камерах пуска и приема скребков, на выкидных коллекторах, подводных и других переходах, в сложных местах прохождения трассы нефтепроводов эффективна специальная диагностическая система с использованием метода неразрушающего контроля на основе акустической эмиссии (АЭ) и магнитных шумов.

При техническом контроле подземных переходов через автомобильные и железные дороги используют визуальный осмотр, а также трассоискатели или шурфование для определения планово-высотного положения защитного кожуха, самого нефтепровода и соответствия расположения трубопровода и защитного кожуха относительно друг друга.

Действительные радиусы изгиба трубопровода определяют с помощью внутритрубных и геодезических приборов

13

(теодолита, нивелира, оптического дальномера), мерной ленты.

При техническом контроле запорно-регулирующей арматуры применяют визуальный осмотр, геодезический контроль, трассоискатели или шурфование для определения планово-высотного положения арматуры, опорного фундамента и прилегающих участков нефтепровода.

Результаты электрометрических измерений защитного потенциала, данные обследования состояния изоляции, результаты шурфовок, измерений удельного сопротивления грунта и сведения о коррозионных повреждениях составляют информацию об эффективности защиты от коррозии, накапливаемую с начала эксплуатации и включающую также сведения о выполнявшихся ремонтах изоляции и тела трубы, типе изоляции, рельефе местности и ситуации трассы.

Практика эксплуатации отечественных и зарубежных трубопроводов показывает, что ежедневного контроля установок катодной защиты не требуется. Дренажные установки, особенно вблизи грузонапряженных электрифицированных линий, следует контролировать ежедневно. Снятие характеристик этих установок связано со случайным характером блуждающих токов, что требует проведения периодических проверок.

Систематизация полученных данных позволяет правильно оценить коррозионную обстановку и эффективность защиты и на этом основании планировать объем и периодичность ремонтно-профилактических мероприятий, включающих корректировку параметров катодных и дренажных установок, изменение их мощности, установку новых катодных станций, частичную или полную замену изоляции и, наконец, замену пораженных коррозией участков трубопроводов.

По результатам электрометрических измерений, показывающих падение защитного потенциала ниже допускаемого уровня или систематическую тенденцию к ухудшению эффективности защиты, намечают проведение комплексных коррозионных обследований, включающих контроль качества изоляции с помощью приборов или визуально (путем шурфовок), проверку коррозионной активности грунтов, анализ коррозионной обстановки на трассе и повреждений трубопровода. Используемые в настоящее время искатели повреждений позволяют определить состояние изоляции без вскрытия трубопроводов.