- •Общие положения

- •Цели и задачи курсового проекта

- •Состав и содержание курсового проекта

- •Порядок разработки проекта

- •Разработка технологической карты

- •Область применения

- •Организация и технология выполнения работ

- •Рекомендуемый перечень работ.

- •Составление ведомости объемов работ.

- •Выбор необходимых машин и оборудования.

- •Калькуляция затрат труда и машинного времени

- •Требования к качеству и приемке работ

- •Потребность в материально-технических ресурсах

- •Техника безопасности и охрана труда

- •Технико-экономические показатели

- •Методика подбора экскаватора и автосамосвала.

Методика подбора экскаватора и автосамосвала.

Выбор экскаватора.

Выбор экскаватора производится с учетом разрабатываемого сооружения и предполагаемого типа экскаваторного оборудования. В зависимости от объема грунта в котловане и геометрических размеров сооружения определяется необходимая вместимость ковша экскаватора (Прил.2, Табл.2.3).

При разработке грунта для возведения подземной части здания рационально применять экскаваторы со следующим рабочим оборудованием:

– для котлованов – прямую или обратную лопаты, драглайн;

– для траншей (шириной в основании до 3 м) – обратную лопату;

– для небольших котлованов под отдельно стоящие фундаменты (одноэтажные промышленные здания) – обратную лопату;

– для работы в карьере – прямую лопату.

Выбрав тип экскаватора и вместимость его ковша, определяют техническую возможность использования экскаватора конкретной марки, т.е. оценивают его технические характеристики (Прил. 2, Табл. 2.4): глубину или высоту копания, максимальный и минимальный радиусы резания.

Пример:

По результатам расчета (ведомость объемов работ) объем грунта при отрывке котлована составляет 2580 м3. По таблице 2.3 определим вместимость ковша экскаватора: 0,5 м3. Глубина котлована ( до 6м.) позволяет расположить экскаватор выше уровня разрабатываемого грунта, поэтому выбираем тип экскаватора – «обратная лопата». Учитывая габариты котлована и технологическую схему разработки грунта, примем экскаватор марки LEIBHERR R-900 со следующими техническими характеристиками: вместимость ковша – 0,6 м3, радиус копания – 8,8м, ……..

Выбор автосамосвала.

Для транспортировки грунта необходимо подобрать марку автосамосвала и их количество, обеспечивающее бесперебойную работу ведущего механизма – экскаватора.

Объем грунта в плотном теле в ковше экскаватора определяется по формуле:

Vгр = (Vк * Кнап) / Кп.р. , где

Vк - вместимость ковша, м3 ;

Кнап – коэффициент наполнения (для обратной лопаты - 0,8…1,0; для прямой лопаты – 1,0…1,25; для драглайна – 0,9…1,15);

Кп.р. – коэффициент первоначального разрыхления (Прил.2, Табл. 2.2).

Кп.р. = 1 + (% / 100)

Масса грунта в ковше рассчитывается по формуле:

М = Vгр * γ , где γ – плотность грунта, т/м3 (ЕНиР Е2-1).

При подборе марки автосамосвала (Прил.2, Табл.2.5, 2.6) следует учитывать, что в его кузов должно быть загружено от 3 до 8 ковшей с грунтом.

Количество ковшей загружаемых в самосвал составляет:

n = P / M , где Р – грузоподъемность автосамосвала.

Объем грунта в плотном теле, загружаемого в кузов самосвала, определяется по формуле:

Vсам = Vгр * n

Определим требуемое количество автосамосвалов:

Nавт = Тц / tпогр. , где

Тц – технический цикл автосамосвала, мин;

tпогр – время погрузки автосамосвала, мин.

Тц = tпогр + 60 * L/ Uгр + tраз + 60 * L/ Uпор + tман , где

L – дальность перевозки грунта (принимается по заданию), км;

Uгр , Uпор – скорость движения самосвала в груженом и порожнем состоянии соответственно (Прил. 1, Табл. 1.6), км/ч;

tраз – время разгрузки самосвала, принимается равным 1…2 мин;

tман – время установки под погрузку, включая маневрирование, принимается равным 2…3 мин.

tпогр = 60 * Vсам /H , где H – производительность экскаватора, м3/час.

Пример:

По заданию дальность перевозки грунта – 3 км. Примем экскаватор LEIBHERR R-900 с вместимостью ковша 0,6м3 (см. предыдущий пример). Грунт – супесь.

Определим объем грунта в ковше экскаватора по формуле Vгр = (Vк * Кнап) / Кп.р.:

Vгр =(0,6 * 0,9) / 1,15 =0,5 ( м3 ).

Рассчитаем массу грунта в ковше по формуле М = Vгр * γ

М = 0,5 * 1,65 = 0,83 (т).

Примем автосамосвал марки ЗИЛ-ММЗ-555, грузоподъемностью 5,25т. Тогда количество ковшей n = P / M составит:

n = 5,25 / 0,83 = 6.

Объем грунта, загружаемого в кузов самосвала определим по формуле Vсам = Vгр * n :

Vсам =0,5 * 6 = 3,5 ( м3).

Время погрузки автосамосвала равно:

tпогр = 60 * 3,5 / 40 = 6 (мин).

Технический цикл автосамосвала равен:

Тц = 6 + 60 * 3 / 30 + 2 + 60 * 3 /35 + 3 = 22 (мин).

Определим требуемое количество автосамосвалов:

Nавт = 22 / 6 = 4 .

Таким образом, для перевозки грунта примем 4 автосамосвала марки ЗИЛ-ММЗ-555 грузоподъемностью 5,25 т.

Приложение 2

Земляные работы. Справочные данные

Таблица 2.1

Крутизна откосов временных котлованов и траншей (по СНиП 12-04-2002. Безопасность труда в строительстве)

N п/п |

Виды грунтов |

Крутизна откоса (отношение его высоты к заложению) при глубине выемки, м, не более |

||

до 1,5 |

от 1,5 до 3,0 |

от 3,0 до 5,0 |

||

1 |

Насыпные неслежавшиеся |

1:0,67 |

1:1 |

1:1,25 |

2 |

Песчаные |

1:0,5 |

1:1 |

1:1 |

3 |

Супесь |

1:0,25 |

1:0,67 |

1:0,85 |

4 |

Суглинок |

1:0 |

1:0,5 |

1:0,75 |

5 |

Глина |

1:0 |

1:0,25 |

1:0,5 |

6 |

Лессовые |

1:0 |

1:0,5 |

1:0,5 |

Таблица 2.2

Показатели разрыхления грунтов

(по ЕНиР Е2-1. Земляные работы)

№ п/п |

Наименование грунта |

Первоначальное увеличение объемы после разработки, % |

Остаточное разрыхление грунта, % |

1 |

Глина: Ломовая и сланцевая |

28-32 |

6-9 |

2 |

Мягкая и жирная |

24-30 |

4-7 |

3 |

Грунт: Гравийно-галечный |

16-20 |

5-8 |

4 |

Растительный |

20-25 |

3-4 |

5 |

Скальный |

45-50 |

20-30 |

6 |

Лесс: Мягкий |

18-34 |

3-6 |

7 |

Отвердевший |

24-30 |

4-7 |

8 |

Песок |

10-15 |

2-5 |

9 |

Суглинок: Легкий и лессовидный |

18-24 |

3-6 |

10 |

Тяжелый |

24-30 |

5-8 |

11 |

Супесь |

12-17 |

3-5 |

12 |

Чернозем и каштановый грунт |

22-28 |

5-7 |

Продолжение прил. 2

Таблица 2.3

Зависимость вместимости ковша экскаватора от объема грунта

№ п/п |

Вместимость ковша экскаватора, куб.м |

Объем разрабатываемого сооружения, куб.м |

1 |

0,15 |

до 500 |

2 |

0,25-0,3 |

500-1500 |

3 |

0,5 |

1500-5000 |

4 |

0,65 |

2000-8000 |

5 |

0,8 |

6000-11000 |

6 |

1,0 |

11000-15000 |

7 |

1,25 |

13000-18000 |

8 |

1,5 и выше |

более 17000 |

Таблица 2.4

Технические характеристики одноковшовых экскаваторов

Марка |

Вместимость ковша, м3 |

Радиус копания, м |

Глубина копания, м |

Высота выгрузки, м |

Мощность, кВт |

Масса, т |

Производительность, м3/час |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

ЭО-2621А |

0,25 |

5,3 |

4,15 |

3,2 |

44 |

6,1 |

18 |

ЭО-3332 |

0,4 |

8,6 |

5,1 |

4,5 |

55 |

14,5 |

25,5 |

ЭО-3322 |

0,5 |

8,2 |

5,2 |

4,8 |

55 |

14,5 |

25 |

Э-5015А |

0,5 |

7,3 |

3,9 |

3,9 |

59 |

13 |

30 |

ЭО-3323А |

0,63 |

7,9 |

4,8 |

6,05 |

55…73 |

13,8 |

40 |

ЭО-3122А |

0,63 |

8,1 |

5,2 |

5,7 |

55…73 |

14,3 |

40 |

ЭО-4121 |

0,65; 1,0 |

9,0 |

5,8 |

5 |

95 |

19,2 |

40 |

ЭО-4321 |

0,65; 1,0 |

9,0 |

5,5 |

5,6 |

95 |

19,2 |

40 |

ЭО-4124Б |

1 |

9,4 |

6,0 |

5,0 |

95,6 |

25,0 |

50 |

ЭО-5122 |

1,25; 1,6 |

9,4 |

6,0 |

5,0 |

125 |

35,8 |

60 |

ЭО-5123 |

2,0 |

10,2 |

5,5 |

5,6 |

125 |

37,0 |

80 |

ЭО-6122 |

5,0 |

10,2 |

5,3 |

5,3 |

150 |

58,0 |

100 |

LEIBHERR R-900 |

0,25… 0,6 |

8,8 |

6,2 |

5,5 |

50 |

16,0 |

40 |

LEIBHERR A-922 |

0,25… 1,3 |

9,0 |

5,8 |

6,0 |

100 |

21,0 |

50 |

HITACHI NH-123 |

0,9… 1,4 |

10,5 |

7,2 |

7,0 |

121 |

26,0 |

60 |

Продолжение прил. 2

Таблица 2.5

Рекомендуемая грузоподъемность автосамосвалов в зависимости от емкости ковша экскаватора и расстояния транспортирования грунта

Расстояние траснпортирования, км |

Грузоподъемность самосвала, т при емкости ковша экскаватора, м3 |

||||||

0,4 |

0,65 |

1,0 |

1,25 |

1,6 |

2,5 |

4,6 |

|

0,5 |

4,5 |

4,5 |

7 |

7 |

10 |

- |

- |

1,0 |

7 |

7 |

10 |

10 |

10 |

- |

- |

1,5 |

7 |

7 |

10 |

10 |

12 |

18 |

27 |

2,0 |

7 |

10 |

10 |

12 |

18 |

18 |

27 |

3,0 |

7 |

10 |

12 |

12 |

18 |

27 |

40 |

4,0 |

10 |

10 |

12 |

18 |

18 |

27 |

40 |

5,0 |

10 |

10 |

12 |

18 |

18 |

27 |

40 |

Таблица 2.6

Технические характеристики автосамосвалов

Модель автосамосвала |

Вместимость кузова, м3/т |

Погрузочная высота, м |

Скорость движения, км/ч |

|

В груженом состоянии |

В порожнем состоянии |

|||

ГАЗ-САЗ-53Б |

4,5/3,5 |

1,83 |

30 |

35 |

ЗИЛ-ММЗ-555 |

3,7/5,25 |

1,25 |

30 |

35 |

МАЗ-503А |

3,9/8 |

2,42 |

25 |

30 |

КамАЗ-5511 |

9/10 |

2,18 |

25 |

30 |

КрАЗ-256Б1 |

6,1/12 |

2,34 |

23 |

37 |

Таблица 2.7

Технические характеристики землеройно-транспортных и грунтоуплотняющих машин

Марка (тип трактора) |

Мощность, кВт |

Масса, т |

Емкость ковша, м3 (размер отвала, м) |

Ширина разработки, м |

Глубина разработки, м |

Производительность, м3/час |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Бульдозеры |

||||||

ДЗ-71 (Т-50 АП) |

37 |

3,1 |

2,0 х 0,6 |

2,0 |

0,2 |

200 |

ДЗ-37 (МТЗ-52) |

41 |

3,8 |

2,0 х 0,7 |

2,0 |

0,15 |

200 |

ДЗ-29 (Т-74) |

55 |

6,6 |

2,6 х 0,8 |

2,6 |

0,3 |

280 |

ДЗ-42 (ДТ-75) |

59 |

7,3 |

2,6 х 0,8 |

2,6 |

0,3 |

300

|

ДЗ-8 (Т-100М) |

79 |

13,6 |

3,2 х 1,2 |

3,2 |

1,0 |

510 |

ДЗ-101 (Т-4АП) |

96 |

10,0 |

2,9 х 1,0 |

2,9 |

0,3 |

650 |

ДЗ-28 (Т-130) |

118 |

14,1 |

3,9 х 1,0 |

3,9 |

0,4 |

860 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

ДЗ-110 (Т-130) |

118 |

17,7 |

3,2 х 1,3 |

3,2 |

0,5 |

900 |

ДЗ-24А (Т-180) |

132 |

18,2 |

3,4 х 1,1 |

3,4 |

1,0 |

900 |

ДЗ-25 (Т-180) |

132 |

17,9 |

4,4 х 1,2 |

4,4 |

0,5 |

960 |

ДЗ-48 (К-702) |

155 |

18,2 |

3,6 х 1,2 |

3,6 |

0,6 |

1050 |

ДЗ-34С (ДЭТ-250) |

221 |

31,4 |

4,5 х 1,6 |

4,5 |

0,4 |

1400 |

Скреперы прицепные |

||||||

ДЗ-30 (Т-74) |

55 |

2,8 |

3 |

1,9 |

0,15 |

35 |

ДЗ-57 (ТП-4) |

66 |

4,8 |

5 |

2,4 |

0,25 |

45 |

ДЗ-20А (Т-100) |

79 |

7,3 |

7 |

2,7 |

0,3 |

50 |

ДЗ-77С (Т-130) |

118 |

9,8 |

8 |

2,7 |

0,35 |

60 |

ДЗ-26 (Т-180) |

132 |

9,2 |

10 |

2,8 |

0,3 |

90 |

ДЗ-23 (ДЭТ-250 |

221 |

16,3 |

15 |

2,9 |

0,35 |

110 |

Скреперы самоходные |

||||||

ДЗ-11П |

158 |

19 |

9 |

2,7 |

0,3 |

40 |

ДЗ-32 |

177 |

20 |

10 |

2,9 |

0,3 |

50 |

ДЗ-13 |

265 |

35 |

15 |

2,8 |

0,35 |

70 |

Катки прицепные |

||||||

ДУ-30 (Т-100) |

79 |

12,5 |

- |

2,2 |

0,27 |

140 |

ЗУР-25 (Т-100) |

70 |

15 |

- |

2,9 |

0,5 |

160 |

ДУ-32А (Т-130) |

108 |

18 |

- |

2,6 |

0,3 |

170 |

ДУ-39А (Т-180) |

118 |

25 |

- |

2,6 |

0,4 |

180 |

ДУ-4 (К-700) |

158 |

25 |

- |

2,5 |

0,4 |

200 |

ДУ-16 (МАЗ-529Е) |

|

25 |

- |

2,8 |

0,45 |

200 |

Виброплиты |

||||||

GSD-20 |

2,6 |

0,23 |

- |

0,35 |

0,3 |

30 |

BSD-31,5 |

5,2 |

1,2 |

- |

0,75 |

0,75 |

45 |

SVP-12,5 |

2,6 |

0,15 |

- |

0,55 |

0,4 |

55 |

SVP-25 |

4,4 |

0,27 |

- |

0,75 |

0,4 |

65 |

BSD-63 |

11 |

1,4 |

- |

0,9 |

1,0 |

80 |

SVP-63/1 |

11 |

0,7 |

- |

2,0 |

0,6 |

90 |

Приложение 3

Методика подбора стрелового и башенного кранов

При выборе крана необходимо определить:

Монтажную массу – это масса монтируемых конструкций и поднимаемых с ней приспособлений. Подбирается по конструкции с максимальной массой.

Монтажная высоту, которая складывается из высоты (отметки) установки конструкции, запаса высоты над уровнем земли или опорной поверхностью монтируемого элемента, высоты (длины или толщины) конструкции, высоты строповки.

Вылет стрелы крана, зависящий от расстояния между местом стоянки крана и местом установки элемента.

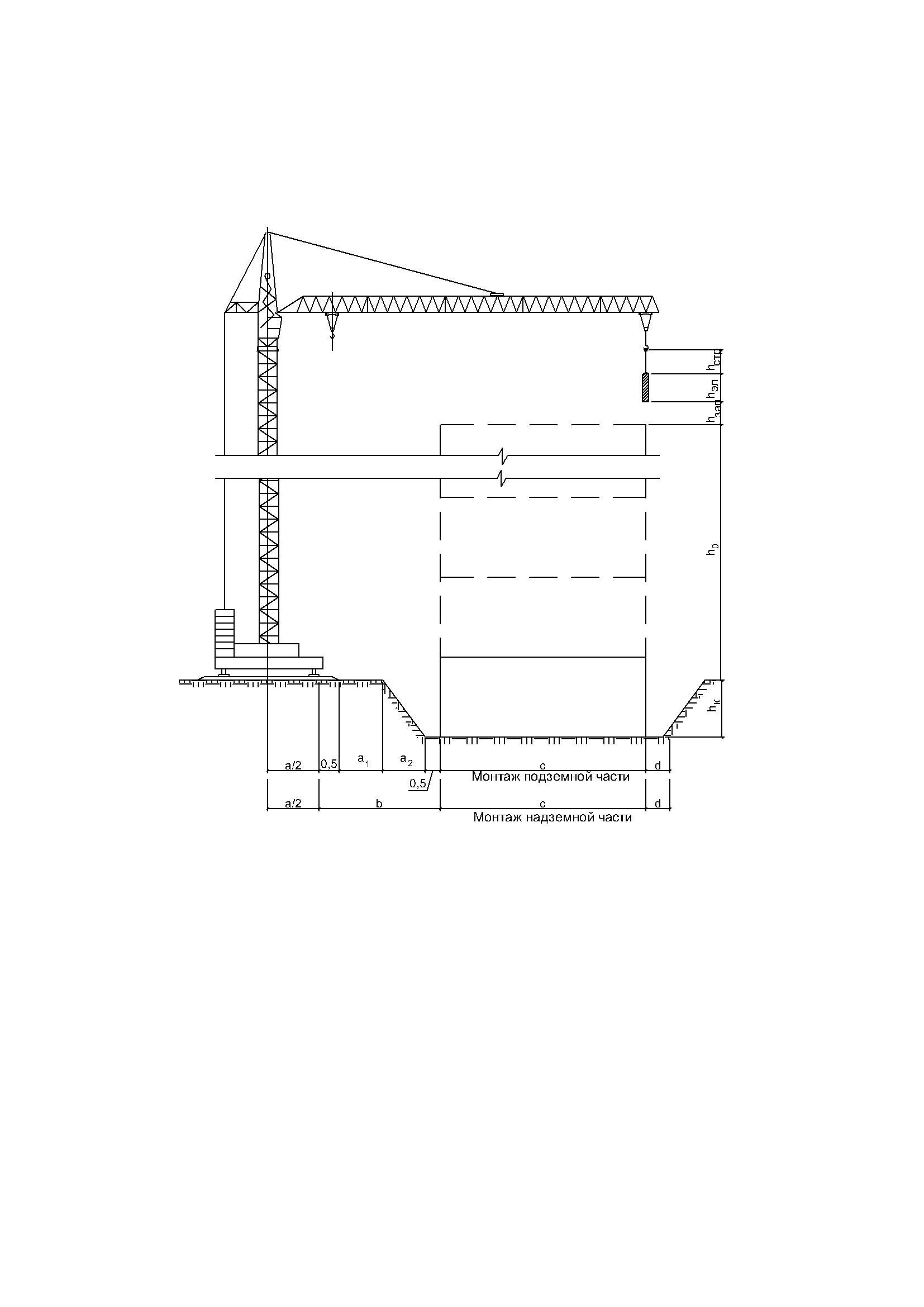

Выбор башенного крана.

Определим требуемую грузоподъемность крана по формуле:

Q = q1 + q2 , где

q1 – максимальная масса поднимаемого груза, т;

q2 – масса траверсы или любого другого строповочного устройства, т.

Определим требуемую высоту подъема крюка по формуле:

H = h0 + hзап + hэл + hстр , где

h0 – высота монтируемого здания от основания крана; отметка, на которую устанавливается конструкция, м;

hзап – минимальное расстояние между монтажным уровнем и низом монтируемого элемента (0,5…1,0 м);

hэл – высота (толщина) элемента в монтажном положении, м;

hстр – высота строповки в рабочем положении от верха монтируемого элемента до крюка крана (1,0…4,0 м).

Вылет стрелы крана (крюка крана)

а) при возведении подземной части определяется по формуле:

L = а/2 + 0,5 + а1 + а2 + 0,5 + с + d , где

а – ширина колеи крана, м;

0,5 – половина ширины шпалы или шпального звена, м;

а1 – наименьшее допустимое расстояние от основания откоса до края шпального звена, принимаемое по приложению 4, Табл.4.1;

а2 – заложение откоса;

0,5 – ширина резервной зоны, м;

с – ширина подземной части здания;

d – минимальный запас для приемки элемента без подтягивания с учетом безопасного монтажа (0,5…1,0м), м;

а2 = hk * m , где

hk – глубина выемки, м

m – крутизна откоса (Прил.2, Табл.2.1)

б) при возведении надземной части определяется по формуле:

L = a/2 + b + c + d , где

b – расстояние от ближайшей к зданию головки подкрановых путей до здания, м;

с – ширина надземной части здания.

Рис.3.1. Схема монтажа конструкций башенным краном

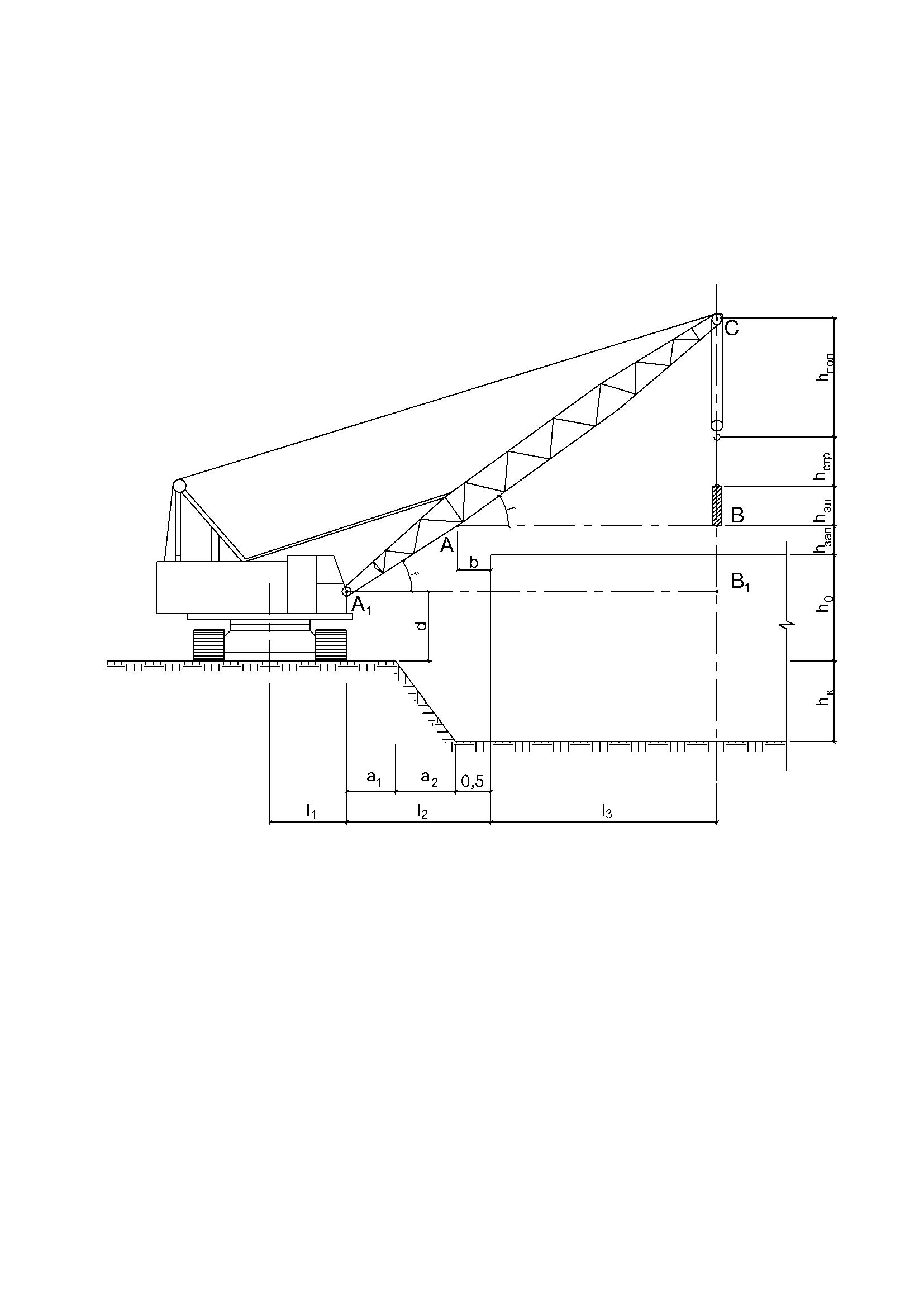

Выбор стрелового крана.

Грузоподъемность определяется аналогично грузоподъемности башенного крана.

Высота подъема крюка определяется аналогично башенному крану.

Вылет стрелы крана (крюка крана) можно определить аналитически по формуле:

L = l1 + l2 + l3 , где

l1 – расстояние от оси поворота до шарнира крепления стрелы, м;

l2 – расстояние от шарнира крепления стрелы до наружной поверхности сооружения или его выступающей части, м;

(при возведении подземной части необходимо, чтобы l2 ≥ а1 + а2 + 0,5)

l3 – расстояние от наружной поверхности сооружения или его выступающей части до оси крюка крана, м;

Рис.3.2. Схема монтажа конструкций стреловым краном

Из рисунка 3.2 видно, что треугольник АВС подобен треугольнику А1В1С.

АВ = b + l3 ; b = 0,5…1,0 м;

ВС = hэл + hстр + hпол , где

hпол – высота полиспаста (0,5…5,0 м), м;

tgf = ВС/АВ > 1;

В1С = h0 + hзап + ВС – d ; d = 1,0…1,5 м;

ВС/В1С = АВ/А1В1 ;

А1В1 = (АВ * В1С) / ВС = В1С / tgf = ( l2 + l3 )

L = l1 + l2 + l3 .

Приложение 4

Монтажные работы. Справочные данные

Таблица 4.1

Установка башенных и стреловых кранов вблизи котлованов и траншей

Глубина котлована, траншеи, м |

Наименьшее допустимое расстояние от основания откоса до ближайшей опоры крана (колесного, гусеничного), для башенных кранов – до шпальной конструкции при ненасыпных грунтах |

||||

песчаном и гравийном |

супесчаном |

суглинистом |

глинистом |

лессовом сухом |

|

1 |

1,5 |

1,25 |

1,0 |

1,0 |

1,0 |

2 |

3,0 |

2,4 |

2,0 |

1,50 |

2,0 |

3 |

4,0 |

3,6 |

3,25 |

1,75 |

2,5 |

4 |

5,0 |

4,4 |

4,0 |

3,0 |

3,0 |

5 |

6,0 |

5,3 |

4,75 |

3,5 |

3,5 |

Таблица 4.2

Технические характеристики кранов

Марка крана |

Максимальные |

Ширина колеи, м |

Минимальное расстояние от оси до стены, м |

Размеры опорного контура, м (длина х ширина) |

||

грузоподъемность, т |

вылет стрелы, м |

высота подъема крюка, м |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Краны на автошасси |

||||||

КС-2572 |

6,3 |

14 |

17 |

2,0 |

3,8 |

3,6х4,6 |

КС-3571 |

10 |

17 |

18 |

2,0 |

3,6 |

4,0х4,5 |

КС-4572 |

16 |

24 |

24 |

2,0 |

3,8 |

4,2х4,0 |

КС-4371 |

16 |

23 |

25 |

2,1 |

4,0 |

5,7х3,9 |

КС-5573 |

25 |

11 |

20 |

2,0 |

3,9 |

4,8х5,2 |

КС-5473 |

25 |

24 |

24 |

2,1 |

4,2 |

4,8х5,2 |

КС-6471 |

40 |

26 |

35 |

2,5 |

4,5 |

5,3х5,8 |

КС-7471 |

63 |

36 |

58 |

2,5 |

5,6 |

7,3х7,2 |

КС-8471 |

100 |

50 |

67 |

2,5 |

6,0 |

8,6х8,5 |

KATO NK 160-S |

16 |

25 |

25 |

2,5 |

3,5 |

4,4x5,2 |

KATO NK 200-S |

20 |

28 |

31 |

2,5 |

3,5 |

4,4x5,2 |

KRUPP KMK-3040 |

28 |

30 |

45 |

2,5 |

4,2 |

6,3x5,7 |

KATO NK-450S |

40 |

32 |

48 |

2,7 |

4,2 |

5,3x6,0 |

FAUN NK-60 |

60 |

30 |

47 |

2,7 |

5,0 |

8,7x7,0 |

LEIBHERR LT-1300 |

130 |

57 |

91 |

3,0 |

6,8 |

10,8x10,1 |

KRUPP KMK-8400 |

300 |

80 |

88 |

3,0 |

6,5 |

10,0x10,8 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Гусеничные краны |

||||||

МКГ-10 |

10 |

17 |

20 |

3,2 |

4,4 |

4,6х3,0 |

МКГ-16М |

16 |

22 |

26 |

3,2 |

4,5 |

4,8х3,2 |

МКГ-25 |

25 |

22 |

39 |

3,2 |

5,2 |

4,7х3,2 |

СКГ-30 |

30 |

29 |

38 |

4,1 |

5,0 |

3,9х3,2 |

МКГ-40 |

40 |

26 |

36 |

5,5 |

5,5 |

5,5х4,3 |

СКГ-50 |

50 |

34 |

46 |

4,1 |

5,4 |

4,9х4,1 |

СКГ-63 |

63 |

24 |

48 |

5,0 |

5,6 |

6,1х5,0 |

СКГ-63/100 |

100 |

24 |

41 |

5,1 |

5,5 |

6,5х5,1 |

МКГ-100 |

100 |

32 |

51 |

7,0 |

7,5 |

9,1х7,0 |

СКГ-160 |

160 |

39 |

59 |

7,0 |

9,0 |

8,4х7,0 |

HITACHI KH-180-3 |

50 |

22 |

32 |

4,3 |

6,0 |

5,5x4,3 |

HITACHI KH-500 |

100 |

24 |

48 |

5,7 |

7,5 |

7,1x5,7 |

HITACHI KH-700-2 |

150 |

32 |

53 |

6,5 |

8,0 |

8,0x6,5 |

Башенные передвижные краны |

||||||

КБ-100 |

5 |

25 |

33 |

4,5 |

4,3 |

4,5х4,5 |

МСК-5-20 |

5 |

20 |

38 |

4,0 |

5,3 |

4,5х4,0 |

МСК-5-30 |

5 |

30 |

40 |

4,0 |

4,3 |

4,5х4,0 |

КБ-160 |

8 |

25 |

60 |

6,0 |

4,8 |

6,0х6,0 |

КБ-308 |

8 |

25 |

42 |

6,0 |

4,6 |

6,0х6,0 |

КБ-405 |

8 |

30 |

70 |

6,0 |

4,8 |

6,0х6,0 |

КБ-503 |

10 |

45 |

73 |

7,5 |

6,3 |

8,0х7,5 |

КБ-504 |

10 |

45 |

80 |

7,5 |

6,3 |

8,0х7,5 |

МСК-10-20 |

10 |

20 |

46 |

6,5 |

5,3 |

7,0х6,5 |

МСК-250 |

16 |

21 |

35 |

7,5 |

5,8 |

7,5х7,5 |

МСК-400 |

20 |

25 |

62 |

7,5 |

6,0 |

8,0х7,5 |

КБ-602 |

25 |

35 |

72 |

7,5 |

6,3 |

8,0х7,5 |

КБ-674 |

25 |

50 |

46 |

7,5 |

5,8 |

7,5х7,5 |

Таблица 4.3

Такелажные приспособления

Стропы двухветвевые |

|||||||

Инвентарный номер |

3129 |

1191 |

2787 |

2988 |

1099 |

143 |

1950 |

Грузоподъемность, т |

2 |

3 |

5 |

8 |

10 |

15 |

23 |

Масса, т |

0,01 |

0,03 |

0,04 |

0,07 |

0,1 |

0,15 |

0,18 |

Расчетная высота, м |

1,5 |

2,7 |

2,6…5 |

2,6…5 |

1,7…5 |

7,5 |

6 |

Стропы четырехветвевые |

|||||||

Инвентарный номер |

1072 |

1094 |

1079 |

910М |

1095 |

3311 |

1096 |

Грузоподъемность, т |

3 |

5 |

7 |

10 |

15 |

18 |

20 |

Масса, т |

0,03 |

0,05 |

0,1 |

0,13 |

0,2 |

0,3 |

0,3 |

Расчетная высота, м |

1,2…3 |

3…6 |

4,2 |

3…8 |

3…5 |

4,5…6 |

3 |

Траверсы универсальные |

|||||||

Инвентарный номер |

1059 |

2558 |

1085 |

3408 |

1986 |

1950 |

50627 |

Грузоподъемность, т |

2 |

3 |

6 |

10 |

14 |

16 |

20 |

Масса, т |

0,04 |

0,07 |

0,3 |

0,4 |

0,5 |

1,0 |

1,3 |

Расчетная высота, м |

3 |

3 |

2,8 |

7,8 |

5 |

9,5 |

4,3 |