- •1 Отжиг- нагрев метала, выдержка его при определен температуре и медлен охлаждение (пластичность,легкогкообрабатываемость)

- •2 Закалка- нагрев и быстрое охлаждение.Увеличивается прочность, твердость, износостойкость.

- •3 Отпуск- медленное нагревание метала и медленное охлаждение при температуре воздуха постоянной.Увеличивает удельную вязкость.

- •Вопрос 8

- •14) Машины непрерывного транспорта.

- •1) Гранулометрический (зерновой) состав, т. Е. Состав по крупности:

- •2) Объемный насыпной вес - вес единицы объема материала при насыпке (укладке) его без уплотнения;

- •15) Погрузчики периодического действия

1) Введение

Строительное производство относится к одной из древнейших отраслей деятельности человека. В 1835 году появился первый паровой экскаватор. Первые дробилки появились в 1858 году, однако ввиду плохого качества получаемого щебня они крайне медленно внедрялись в производство. В 1875 году был построен первый грейдер-элеватор, а в 1887 году – первый грейдер. Обе эти машины работали на конной тяге.

Первые экскаваторы на гусеничном ходу появились в 1912 году, и с этого времени они стали широко применяться на строительстве.

Основой механизации и автоматизации строительных работ являются машины. Применение их облегчает труд, повышает производительность труда, способствует снижению себестоимости и улучшению качества работ, повышает темпы строительства, обеспечивает выполнение больших объемов работ в короткий срок.

Применение машин позволяет выполнять большинство строительных работ механизированным, комплексно-механизированным и частично автоматизированным способами.

К механизированным относятся работы, при выполнении которых как минимум одна основная операция осуществляется при помощи машин, агрегатов и другого оборудования.

При комплексно-механизированных работах все трудоемкие основные и вспомогательные операции технологического процесса выполняют с помощью отдельных машин или комплекта машин, агрегатов, установок.

К автоматизированным относят работы, при производстве которых все операции технологического процесса выполняются машинами и оборудованием с устройствами и приборами автоматического регулирования и контроля за ходом технологического процесса.

2)Машины и механизмы

Машины и механизмы состоят из отдельных деталей. Деталь представляет собой одно целое (вал, винт и др.). Группа деталей, работающих в комплексе и объединенных общим назначением; называется узлами (коробка передач, редуктор и др.). Различают детали простые (гайка, шпонка, винт и т. д.) и сложные (коленчатый вал, корпус ковша экскаватора, корпус редуктора).

Механизм – совокупность узлов в виде законченных сборочных единиц представляющие совместно работающие детали.

Деталь – часть машины или механизма, которая изготовлена в основном из однородного по наименованию и марке материала без использования сборочных операций.

Любая машина состоит из отдельных деталей — изделий, изготовленных из однородного материала без применения сборочных операций. Несколько деталей, соединенных между собой сборочными операциями, образуют сборочную единицу. К современным машинам предъявляется много общих требований, главными из которых являются: высокие производительность и коэффициент полезного действия; простота изготовления; удобство и простота обслуживания; надежность; долговечность; безопасность работы; небольшие масса и габаритные размеры.

В соответствии с этим определяются и основные требования к деталям машин:

прочность — деталь не должна разрушаться или получать остаточные деформации под влиянием действующих на нее сил;

жесткость — упругие деформации элементов детали должны быть весьма малы и не превышать допускаемых, заранее заданных значений;

износостойкость — в течение заданного срока работы износ не должен вызывать нарушения характера сопряжения детали и приводить к недопустимому уменьшению прочности;

надежность — деталь должна выполнять свои функции, сохраняя эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени;

малые масса и габаритные размеры — деталь должна быть прочной, жесткой и износостойкой при минимальных массе и габаритных размерах;

технологичность — форма и размеры детали должны быть такими, чтобы при ее изготовлении затраты труда и времени были минимальными;

Число деталей в машине достигает сотен и тысяч наименований, поэтому в целях удешевления изготовления и уменьшения стоимости эксплуатации, сокращения номенклатуры запасных частей машин применяют стандартизованные детали, а так же унифицированные сборочные еденицы.

Стандартизация деталей машин упрощает и ускоряет проектирование новых машин, создает возможность массового или крупносерийного производства стандартных деталей с применением наиболее прогрессивных методов, снижает трудоемкость изготовления деталей, сокращает количество станков, инструментов, моделей, дает возможность использовать стандартный инструмент, уменьшает расход машиностроительных материалов и запасных частей, облегчает и ускоряет ремонт машин. Благодаря стандартизации деталей машин значительно снижается стоимость проектирования, изготовления, эксплуатации и ремонта машин.

Благодаря стандартизации деталей машин значительно снижается стоимость проектирования, изготовления, эксплуатации и ремонта машин.

Под взаимозаменяемостью понимают такой принцип конструирования и производства изделий, деталей, сборочных единиц, при котором установка их в процессе сборки или замена осуществляются без подгонки, подбора или дополнительной обработки.

Одной из наиболее распространенных форм стандартизации является унификация.

Унификация — это рациональное сокращение числа объектов одинакового назначения. Проводится она путем анализа конструкций изделий, их применяемости и приведения близких по конструкции и размерам изделий, их составных частей и деталей к единой оптимальной типовой конструкции.

Вопрос №3

Общие сведения о материалах для изготовления деталей.

Для изготовления деталей используются различные материалы: сталь, чугун, цветные металлы, их сплавы и различные полимеры.

Сталь- сплав железа и углерода до 2% бывает: Углеродистая (железо, углерод, марганец, кремний, вредные добавки, сера.). Марка определяется ГОСТом. Бывает сталь повышенного качества которая содержит номинальное количество вредных примесей.Так же сталь бывает легированная, применяется тогда, когда надо увеличить прочность, долговечность деталей и уменьшить их массу (хром, никель).Легированная сталь в зависимости от легирующего состава делится на качественную, высококачественную, особовысококачественную. В обозначении легирующей стали первые 2 цифры определяют содержание углерода в сотых долях процента, а буква основную легирующую присадку: В- вольфрам; Н- никель; Г-марганец; М-мельдий; Х- хром; Ю-алюминий; Н-никель; Ц-кремний; Т-титан; Ф-фонадий.

СТ20Ф(2%фон)

Заготовки для деталей получают следующими способами: литьем, ковкой, прокаткой, штамповкой, волочением.

Методом прокатки получают профилируемые детали: уголок, двутавр, швеллер.Способом волочения получают проволку различного диаметра,для улучшения качества изготовления деталей примен термическая обработка (изменен. стр-ры и св-ва метала). Виды термообработки:

1 Отжиг- нагрев метала, выдержка его при определен температуре и медлен охлаждение (пластичность,легкогкообрабатываемость)

2 Закалка- нагрев и быстрое охлаждение.Увеличивается прочность, твердость, износостойкость.

3 Отпуск- медленное нагревание метала и медленное охлаждение при температуре воздуха постоянной.Увеличивает удельную вязкость.

Химическая обработка метала.

обработка метала в химически активной среде (насыщение углеродом, цементация) насыщение азотом (азотирование) насыщение алюминием (алюмитирование) насыщение хромом (хромирование)

При изготовлении деталей для высокоточной техники примен обработка лучем лазера.

Цветные металлы- используют с целью уменьшения потери энергии, уменьшения массы, защиты от карозии.

Медь- имеет высокую электропроводность, пластичность, устойчивость против каррозий. Широко примен в эл. технике, машиностроительстве, приборостроении.

Латунь – сплав меди и цинка. Бывает: простая и специальная. Применяется для поршней скольжения, клапанов внутреннего сгорания, пружин с большим пределом усталости.

Алюминий - применяется для воздушных линий передач и изготовления маломощных кабелей.

Баббиты – это антифрикционный сплав на основе свинца или олова. Применяются для заливки вкладышей подшипников качения, которые применяются в механизмах и машинах на больших скоростях.

Пластмассы – представляют собой синтетические материалы на основе органических и нефтяных смол. Имеют широкое применение.

Чугун – сплав железа и углерода более 2 % до 4,5%. Бывает серый и белый. Серый чугун – углерод находится в свободном состоянии в виде графита. Белый чугун – углерод находится в виде карбита. Серый чугун применяется в литейном производстве для изготовления корпусов различных машин. Определяется маркой гостом 1412-79. Марка чугуна определяется цифрами которые определяет предел прочности на растяжение (СЧ-10; БЧ-20). Серый чугун делится на: литейный, высокопрочный(ковкий), жаропрочный, жаростойкий, каррозийностойкий.

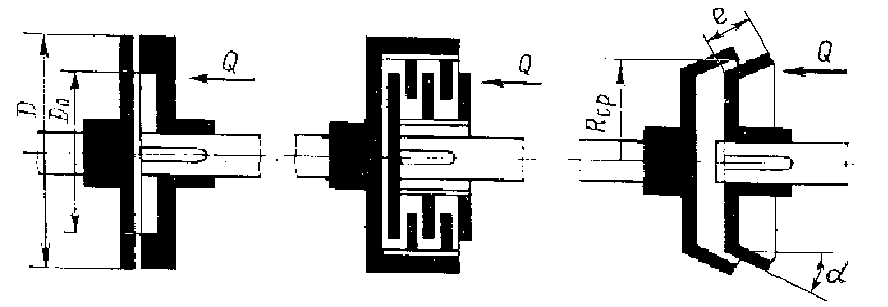

4)"Муфты: назначение, классификация, виды" Назначение и классификация Муфты служат для соединения валов или валов с деталями, свободно вращающимися на них (зубчатыми колесами, шкивами и т.п.), с целью передачи вращения без изменения скорости. Известно, что большинство устройств, систем компонуют из отдельных узлов с входными и выходными валами. Такими узлами являются, например, привод в виде двигателя, передаточный и исполнительный механизмы. Кинематическая и силовая связь между этими узлами устройства осуществляется с помощью муфт (рис.1). Рис. 1 Соединение валов является основным, но не единственным назначением муфт. Муфты применяют для включения и выключения исполнительного органа при непрерывно работающем двигателе, для предохранения рабочих органов от перегрузок и чрезмерно больших скоростей, для передачи движения между валами только в одном направлении, для остановки в качестве тормоза и других функций. Глухие жесткие муфты используют при передаче движения между соосными валами, которые должны работать как единый вал. Компенсирующие подвижные муфты применяют при передаче движения между несоосными валами при наличии небольших радиальных, осевых, угловых или комбинированных смещений осей валов. Упругими муфтами пользуются для смягчения толчков, динамических нагрузок при передаче вращающегося момента между валами. Предохранительные муфты применяют во избежание поломок деталей механизма из-за перегрузок. Обгонные муфты используют для передачи движения только в одну сторону. Муфты по управляемости передачей вращения между соединяемыми валами делят на три группы:

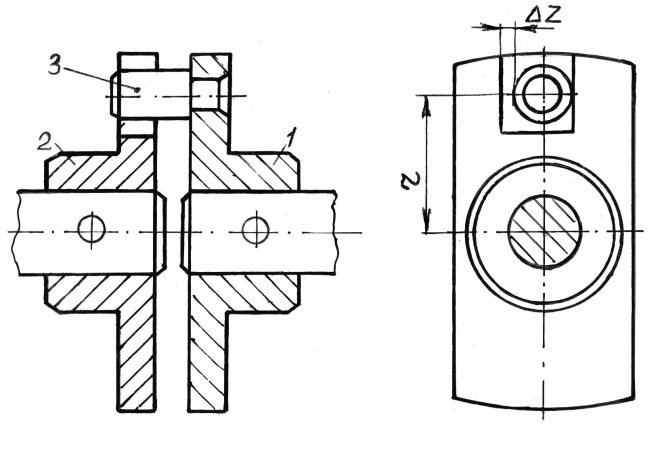

Стандартами предусмотрены размеры на некоторые типы муфт. Муфты подбирают по большему диаметру соединяемых валов и расчетному значению передаваемого момента Тр = kT, где Т – номинальный момент на валу; k – коэффициент режима работы муфты. В приводах от электродвигателя принимают: при спокойной нагрузке k = 1,15 … 1,4; при переменной нагрузке k = 1,5 … 2; при ударной нагрузке k = 2,5 … 4. Часто муфты изготавливают индивидуально. При выборе конструкции муфты учитывают ее назначение, особенности конструкции механизма, условия эксплуатации, характер нагрузки. Выбранные муфты проверяют в кинематических передачах на точность, в силовых – на прочность. Постоянные муфты Эти муфты делятся на глухие и подвижные, или компенсирующие, которые допускают небольшие неточности сборки. Глухая втулочная муфта (рис. 2) является наиболее простой и используется при высокой соосности соединяемых валов и отсутствии перекоса. Она состоит из втулки, соединенной с валами с помощью штифтов (рис. 2, а), шпонок (рис. 2, б), а при больших моментах – шлицами.

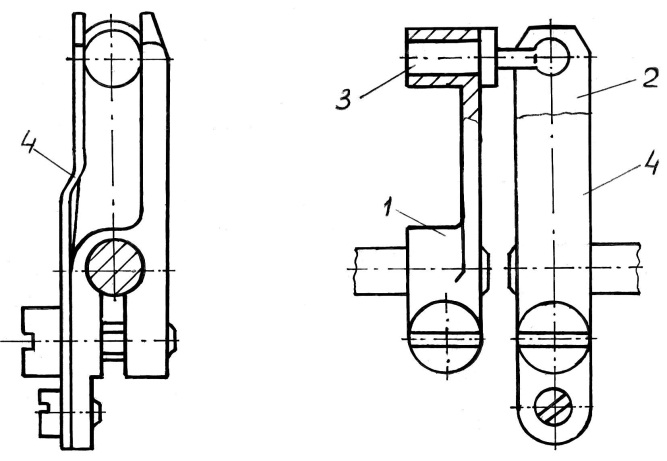

а б Рис. 2 Втулки изготавливают из различных материалов, но чаще из тех же марок сталей, что и валы. Рекомендуют следующие соотношения между наружным D и внутренним d диаметрами D = 1,5d. Длина посадочной части втулки на каждом валу ℓ1 = (1 … 1,5)d; общая длина муфты ℓ = (2,25 … 3)d, диаметр штифта dш = (0,2 … 0,25)d. Для соединения втулки с валом рекомендуют посадки с нулевым зазором типа H/h или переходные типа H/k. Расчет таких муфт сводится к расчету штифтов (шпонок) на сдвиг. Размеры втулочных муфт стандартизированы. Поводковые муфты различных конструкций (рис. 3, .4) применяют при диаметрах валов 3 … 12 мм. Они допускают небольшие радиальные смещения осей валов. Муфты состоят из полумуфт 1 и 2, закрепленных на валах штифтами. На фланце одной из полумуфт закреплен палец (поводок) 3, входящий в паз второй полумуфты. Палец может быть цилиндрическим и сферическим, последний допускает и перекос осей. Муфта (см. рис. 3) проста по конструкции, но у нее всегда существует мертвый ход за счет зазора z между пальцем и пазом. При расстоянии r между осями вала и пальца величина мертвого хода в угловых минутах = 3438 z/r. Чтобы уменьшить в вале радиальную изгибающую нагрузку, рекомендуют применять муфты с двумя пальцами, расположенными симметрично относительно оси валов. В точных передачах применяют поводковые муфты (рис. 4), мертвый ход в которых выбирают плоской 4 или винтовой пружиной.

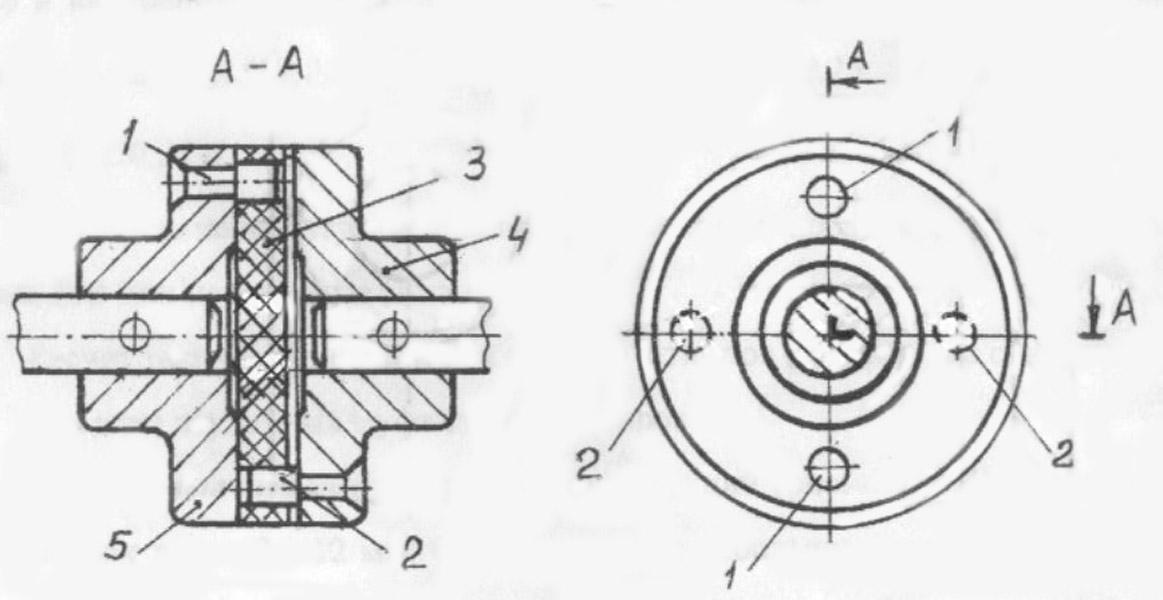

Рис. 3 Рис. 4 Упругие муфты применяют для амортизации ударных и динамических нагрузок при частых пусках и реверсах механизма. Упругая поводковая муфта представлена на рис. 5. Она состоит из двух полумуфт 4, 5, закрепленных на валах. В каждой полумуфте закреплено симметрично относительно оси по два цилиндрических пальца (поводка) 1, 2. Между полумуфтами находится упругий элемент 3 из твердой резины, кожи с четырьмя расположенными равномерно по окружности отверстиями, в которые входят пальцы полумуфт. При работе муфты упругий элемент деформируется, амортизирует динамические нагрузки и компенсирует погрешности расположения осей валов. Недостатком муфты является наличие мертвого хода из-за деформации упругого элемента и зазора между пальцем и упругим элементом. Упругая мембранная муфта (рис. 6) позволяет передавать вращение между валами, имеющими радиальное смещение и перекос осей соответственно до 0,7 мм и 230. Вращающийся момент передается с полумуфты 1 на полумуфту 2 с помощью тонкого упругого кольца и мембраны 3. Изготавливают мембраны из стали 65Г, фосфористой бронзы, текстолита и других материалов. Мертвый ход муфты не превышает 6 … 12. Размеры упругих поводковых и мембранных муфт для валов с диаметром 4 … 5 мм нормализованы.

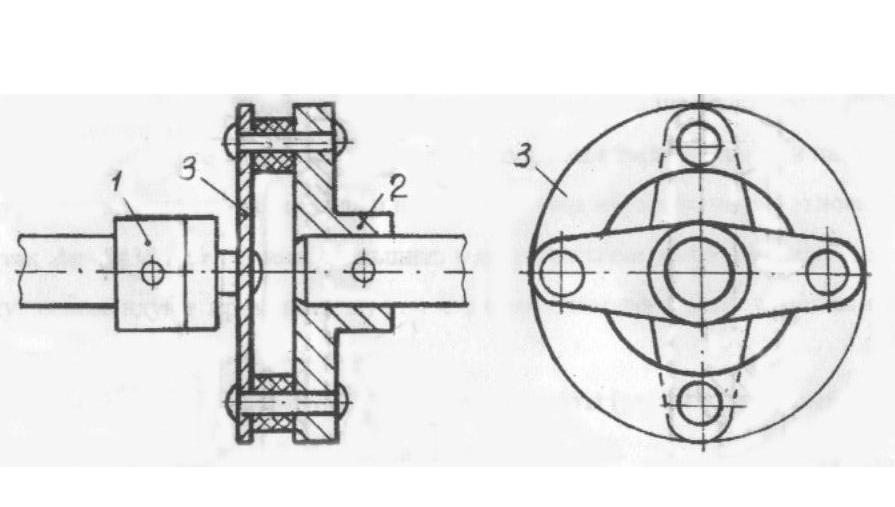

Рис. 5 Рис. 6 Управляемые муфты С помощью управляемых, называемых также сцепными, муфт можно в процессе работы соединять и разъединять валы. Муфты с ручным управлением в дистанционно управляемых системах, системах автоматики, различных приводах периферийных устройств ЭВМ практически не применяются. При этом используют муфты управляемые дистанционно с помощью электрических сигналов малой мощности. Из управляемых сцепных муфт наиболее применимы электромагнитные фрикционные и порошковые, обладающие высоким быстродействием и возможностью регулирования передаваемого момента. Эти муфты используются дополнительно в качестве предохранительных и тормозных устройств. Управление электромагнитом кулачковых (зубчатых) муфт связано с рядом трудностей, обусловленных плавным сцеплением и расцеплением полумуфт, что возможно только при равенстве их угловых скоростей. Наиболее широко используются фрикционные электромагнитные муфты. Они обеспечивают плавное сцепление и расцепление валов при любых скоростях. В этих муфтах для соединения валов используются силы трения между поверхностями полумуфт. Принципиальные схемы фрикционных муфт показаны на рис. 7. Левые полумуфты закреплены на валах неподвижно, а правые являются подвижными (шлицевое, шпоночное соединение) или имеют подвижные элементы. В зависимости от формы рабочих поверхностей различают фрикционные муфты: дисковые – однодисковые (рис. 7, а) и многодисковые (рис. 7, б); конусные (рис. 7, в). Многодисковые муфты получили наибольшее распространение благодаря плавности включения, небольшим габаритам при передаче больших моментов. Оптимальное число дисков 6 … 10. В конусных муфтах (см. рис. 7 в) угол не должен быть меньше угла трения для предотвращения заклинивания и облегчения расцепления, для металлических поверхностей 8 … 15.

Рис. 7 Необходимая сила прижатия дисков Q = (T / Rcp)∙f∙n , (1)

|

5) Заклепочные и сварные соединения.

Заклепочные и сварные соединения относятся к неразъемным соединениям, которые можно разобрать только путем разрушения или повреждения соединенных деталей или их шва.Заклепочным соединением называется соединение двух деталей заклепками.

Заклепочные швы различают:

по назначению — прочные, прочно-плотные и плотные;

по числу рядов — однорядные, двухрядные и многорядные;

по числу сечений — односрезные и двухсрезные;

по типу стыка — внахлестку и встык;

по расположению заклепок — с параллельными рядами и с расположением в шахматном порядке.

Заклепка представляет собой цилиндрический стержень, на конце которого имеется закладная головка. Для образования шва стержень заклепки вводят в отверстия соединяемых деталей так, чтобы закладная головка плотно прижималась к деталям и поддержке. Клепальным молотком свободную длину цилиндрического стержня заклепки формуют в другую головку, называемую замыкающей. Для придания замыкающей головке правильной формы ее отделывают с применением обжимки. В процессе клепки не только формируют головку, но и расклепывают металл стержня, который плотно заполняет отверстие. Процесс клепки может быть осуществлен холодным способом при диаметре заклепок до 12 мм и с нагревом до светло-красного каления при большем диаметре. Материалами для заклепок служат вязкая сталь (Ст.2, Ст.3, сталь 10, сталь 15), медь, латунь, алюминий и его сплавы.

Прочно-плотные заклепочные швы применяют для изготовления сосудов, работающих под внутренним давлением.

Сварные соединения. Сварные соединения получили преимущественное применение по сравнению с заклепочными соединениями. Это определяется тем, что сварка позволяет изготовить облегченную конструкцию шва, уменьшает трудоемкость работ, создает плотность и непроницаемость шва.

Заклепочные и сварные соединения.

Сварной шов образуется местным нагревом с доведением свариваемых участков до жидкого состояния и последующим охлаждением его на воздухе кузнечной, автогенной и электрической сваркой.

Сварные швы подразделяются на стыковые и валиковые.

Стыковые швы применяют в том случае, когда скрепляемые детали находятся в одной плоскости и соединяются торцами. При толщине соединяемых элементов более 5 мм стыкуемые кромки предварительно обрабатывают для облегчения доступа электрода.

Валиковые швы подразделяются на лобовые, фланговые и комбинированные. Все валиковые швы рассчитывают на срез.

Прочность сварных швов зависит от качества их выполнения. По технологическому принципу валиковые швы подразделяются на палубные (горизонтальные), вертикальные и потолочные. Наиболее прочные швы палубные, так как при их выполнении рабочему удобно работать. Менее надежны потолочные, так как рабочему трудно обеспечить прочность швов.

6) Подшипники

Подшипники дают возможность обеспечить ровное движение при низком трении между двух поверхностей. Движение может быть линейным и вращательным. В данной статье мы рассмотрим подшипники шариковые и подшипники роликовые, обеспечивающие вращательное движение. При организации вращательного движения используют, в основном, два типа подшипников: подшипники качения и подшипники скольжения. Подшипники каждого из этих типов обладают определенными характеристиками и особенностями, которыми и руководствуются, выбирая в разных случаях тот или иной тип подшипника. Самыми первыми были созданы подшипники скольжения. При эксплуатации, нагрузку данный тип подшипников воспринимает в процессе скольжения. Подшипники качения отличаются тем, что нагрузка распределяется на все элементы качения, которые находятся в подшипнике. Подшипники и одного и другого типа требуют при эксплуатации использование смазочных материалов. Следует отметить, что хотя подшипники скольжения значительно дешевле, чем подшипники качения, последние выдерживают гораздо более значительные нагрузки (при одинаковых размерах) и могут эксплуатироваться при существенно более высокой скорости. Подшипники радиальные – это подшипники, которые воспринимают нагрузку, направленную перпендикулярно оси. Подшипники упорные – это подшипники, которые воспринимают нагрузку, направленную параллельно оси. Подшипники скольжения имеют достаточно простую конструкцию: наглухо посаженный цилиндр, зачастую стационарный, в котором находится движущийся элемент, обычно называемый валом. Собственно говоря, второе название, которое имеют подшипники скольжения – это втулки скольжения. Подшипники качения воспринимают нагрузку иначе – ее воспринимают все элементы качения (ролики или шарики). Изготавливаются такие подшипники для работы с осевой нагрузкой, радиальной нагрузкой и комбинированной. Конструкция подшипников скольжения следующая: одно или два кольца и ролики или шарики, расположенные между ними и сепаратор. В зависимости от количества рядов тел качения, мы получаем или однорядный подшипник или двухрядный. Двигаются тела качения по дорожкам качения, которые располагаются на внешнем и на внутреннем кольце. Сепаратор предназначен для того, чтобы удерживать тела качения на одинаковом расстоянии друг от друга. Между дорожками качения и телами качения может быть предусмотрен зазор, который позволяет компенсировать расширение, возникающее при нагреве материала. Рассмотрим, каких типов бывают подшипники. Подшипники шариковые радиальные Этот вид подшипников подразделяется на такие основные типы, как подшипники, обладающие канавкой для введения шариков и без канавки. Также изготавливаются подшипники шариковые для специфического применения. В качестве примера таких специальных подшипников можно привести двухрядный подшипник, который воспринимает существенно большие радиальные нагрузки. Еще один тип подшипников – самоустанавливающийся подшипник, компенсирующий несоосность между корпусом и валом. Подшипники шариковые радиально упорные Эти подшипники способны выдерживать комбинированную радиально осевую нагрузку. Соотношение осевой и радиальной нагрузки зависит от того, какой угол контакта между осью подшипника и дорожками качения. Подшипники шариковые упорные Эти подшипники воспринимают только осевую нагрузку (упорную) и служат для того, чтобы зафиксировать осевое расположение вала. Подшипники шариковые упорные обычно обладают двумя дорожками качения с углублением или без углубления для перемещения тел качения. Подшипники роликовые Подшипники роликовые обладают большей площадью соприкосновения между телами качения и кольцами подшипника. Нагрузку такие подшипники выдерживают большую, чем аналогичные по размеру подшипники шариковые. Более того подшипники роликовые в состоянии выдерживать еще и ударные нагрузки. Также подшипники роликовые менее подвержены деформациям, так как нагрузка на ролики уменьшается за счет большей поверхности соприкосновения. Подшипники роликовые подразделяются на игольчатые, конические, цилиндрические и сферические. В отдельный тип выделяются подшипниковые узлы, в которые подшипники монтируются непосредственно в корпус. Такие подшипники имеют название подшипники корпусные. Подшипники шпиндельные Немного обособленно стоят подшипники шпиндельные. Такие подшипники имеют увеличенный диаметр отверстия и большее количество шариков. Подшипники шпиндельные отличаются более высокими степенями точности. Подшипники шпиндельные подразделяются, как и все остальные подшипники, на упорные подшипники, радиальные подшипники и упорно радиальные подшипники шпиндельные. |

|

Назначение и типы подшипников |

Подшипники дают возможность обеспечить ровное движение при низком трении между двух поверхностей. Движение может быть линейным и вращательным. В данной статье мы рассмотрим подшипники шариковые и подшипники роликовые, обеспечивающие вращательное движение. При организации вращательного движения используют, в основном, два типа подшипников: подшипники качения и подшипники скольжения. Подшипники каждого из этих типов обладают определенными характеристиками и особенностями, которыми и руководствуются, выбирая в разных случаях тот или иной тип подшипника. Самыми первыми были созданы подшипники скольжения. При эксплуатации, нагрузку данный тип подшипников воспринимает в процессе скольжения. Подшипники качения отличаются тем, что нагрузка распределяется на все элементы качения, которые находятся в подшипнике. Подшипники и одного и другого типа требуют при эксплуатации использование смазочных материалов. Следует отметить, что хотя подшипники скольжения значительно дешевле, чем подшипники качения, последние выдерживают гораздо более значительные нагрузки (при одинаковых размерах) и могут эксплуатироваться при существенно более высокой скорости. Подшипники радиальные – это подшипники, которые воспринимают нагрузку, направленную перпендикулярно оси. Подшипники упорные – это подшипники, которые воспринимают нагрузку, направленную параллельно оси. Подшипники скольжения имеют достаточно простую конструкцию: наглухо посаженный цилиндр, зачастую стационарный, в котором находится движущийся элемент, обычно называемый валом. Собственно говоря, второе название, которое имеют подшипники скольжения – это втулки скольжения. Подшипники качения воспринимают нагрузку иначе – ее воспринимают все элементы качения (ролики или шарики). Изготавливаются такие подшипники для работы с осевой нагрузкой, радиальной нагрузкой и комбинированной. Конструкция подшипников скольжения следующая: одно или два кольца и ролики или шарики, расположенные между ними и сепаратор. В зависимости от количества рядов тел качения, мы получаем или однорядный подшипник или двухрядный. Двигаются тела качения по дорожкам качения, которые располагаются на внешнем и на внутреннем кольце. Сепаратор предназначен для того, чтобы удерживать тела качения на одинаковом расстоянии друг от друга. Между дорожками качения и телами качения может быть предусмотрен зазор, который позволяет компенсировать расширение, возникающее при нагреве материала. Рассмотрим, каких типов бывают подшипники. Подшипники шариковые радиальные Этот вид подшипников подразделяется на такие основные типы, как подшипники, обладающие канавкой для введения шариков и без канавки. Также изготавливаются подшипники шариковые для специфического применения. В качестве примера таких специальных подшипников можно привести двухрядный подшипник, который воспринимает существенно большие радиальные нагрузки. Еще один тип подшипников – самоустанавливающийся подшипник, компенсирующий несоосность между корпусом и валом. Подшипники шариковые радиально упорные Эти подшипники способны выдерживать комбинированную радиально осевую нагрузку. Соотношение осевой и радиальной нагрузки зависит от того, какой угол контакта между осью подшипника и дорожками качения. Подшипники шариковые упорные Эти подшипники воспринимают только осевую нагрузку (упорную) и служат для того, чтобы зафиксировать осевое расположение вала. Подшипники шариковые упорные обычно обладают двумя дорожками качения с углублением или без углубления для перемещения тел качения. Подшипники роликовые Подшипники роликовые обладают большей площадью соприкосновения между телами качения и кольцами подшипника. Нагрузку такие подшипники выдерживают большую, чем аналогичные по размеру подшипники шариковые. Более того подшипники роликовые в состоянии выдерживать еще и ударные нагрузки. Также подшипники роликовые менее подвержены деформациям, так как нагрузка на ролики уменьшается за счет большей поверхности соприкосновения. Подшипники роликовые подразделяются на игольчатые, конические, цилиндрические и сферические. В отдельный тип выделяются подшипниковые узлы, в которые подшипники монтируются непосредственно в корпус. Такие подшипники имеют название подшипники корпусные. Подшипники шпиндельные Немного обособленно стоят подшипники шпиндельные. Такие подшипники имеют увеличенный диаметр отверстия и большее количество шариков. Подшипники шпиндельные отличаются более высокими степенями точности. Подшипники шпиндельные подразделяются, как и все остальные подшипники, на упорные подшипники, радиальные подшипники и упорно радиальные подшипники шпиндельные. |

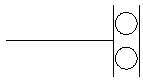

Подшипники — опоры скользящего трения.

Опоры трения качения по форме тел качения разделяются на шарикоподшипники и роликоподшипники, а по направлению нагрузки — на радиальные, воспринимающие нагрузки перпендикулярные оси вращения; упорные, воспринимают осевые нагрузки; радиально-упорные, воспринимают как осевые, так и радиальные усилия.

Шарикоподшипники различают на однорядные и двухрядные. Сепаратор — удерживает шарики или ролики на определенном расстоянии друг от друга.

Роликоподшипники с короткими роликами:

цилиндрические;

конические;

сферические.

с длинными роликами:

сплошные;

пустотелые;

витые.

Игольчатые подшипники являются промежуточными между подшипниками трения скольжения и трения качения.

Долговечность подшипника — время, в течение которого не менее 90% подшипников данного типа при испытании работают без проявления признаков усталости металла.

Подшипники скольжения

— Корпус: разъемный, не разъемный. — Вкладыши: неподвижные, подвижные, самоустанавливающиеся.

Радиальный воспринимает продольную нагрузку. Упорный воспринимает поперечную нагрузку. Радиально-упорный воспринимает как поперечную, так и продольную нагрузки.

Подшипники качения

радиальный шариковый подшипник;

радиальный роликовый подшипник;

упорный шариковый;

упорный роликовый;

радиально-упорный шариковый;

радиально-упорный роликовый;

Конструкция подшипников качения

наружное кольцо;

внутреннее кольцо;

сепаратор;

тела качения;