- •1. Общие сведения о расчете конструкций. Характер работы строительных конструкций

- •2. Предельные состояния строительных конструкций

- •3. Нагрузки и воздействия. Нормативные и расчетные нагрузки

- •4. Нормативные и расчетные сопротивления мат.

- •5 Коэф.Условий работы и коэф.Надежности по назначению.

- •6.Струк-ра расч-х формул при расчете констр-ций по мет.Пред-х состояний.

- •7. Область применения. Достоинства и недостатки металлических конструкций(мк).

- •8. Материалы для металлических конструкций. Строительные стали.

- •10 Работа стали под нагрузкой.

- •11. Сварные соед-я, общие сведения.

- •12. Сварные стыковые соед-я.

- •13. Соединения с угловыми швами.

- •14. Соединения на обычных болтах.

- •15. Соединения на самонарезающих болтах и заклепках.

- •16. Балки и балочные конструкции. Общие сведения

- •17. Балочная клетка (упрощённая, нормальная и усложнённая)

- •19.Расчет и конструирование опорной части балок.

- •20 Стальные колонны. Общие сведения.

- •21 Расчет центрально сжатой колонны

- •22. Расчет внецентренно-сжатой колонны

- •23. Типы и конструкции баз колонн

- •24. Оголовки колонн

- •25. Стальные стропильные фермы. Применяемые профили. Конструирование узлов.

- •26. Свойства древесины как стр-го мат-ла.

- •30.Работа древесины на смятие и скалывание. Расчет деревянных элементов на скалывание и смятие.

- •31. Расчет деревянных конструкций по предельным состояниям

- •32. Расчет сжато и растянуто-изгибаемых элементов

- •33. Соединение элементов деревянных конструкций. Их классификация

- •34. Соед-ние на врубках

- •36. Соединения на клеях. Цели склеивания. Требования, предъявляемые к клеям и пиломатериалам при склеивании.

- •37. Основы проектирования деревянных конструкций, последовательность расчета

- •38. Настилы, обрешетки, деревянные прогоны

- •39. Клеефанерные панели. Конструирование и расчет.

- •40. Клеедощатые балки. Конструирование и расчет.

- •41. Клеефанерные балки. Конструирование и прнципы расчета.

- •42. Арочные и рамные конструкции. Конструирование и принципы расчета.

- •43. Плоские сквозные деревянные кострукции (балочные фермы, общие сведения и принципы расчета).

- •44. Металло-деревянные сегментированные фермы. Конструирование и принципы расчета.

- •45. Стойки деревянных каркасных зданий. Конструирование и принципы расчета.

- •46. Пространственные деревянные конструкции. Общие сведения. Классификация.

- •47. Пластмассы, применяемые в строительстве. Общие сведения. Пневматические конструкции.

- •48.Общие сведения о ж/б. Достоинства, недостатки и обл.Применения бетонных и ж/б конст-ций.

- •49.Прочностные и деформативные характеристики бетона.

- •50.Арматура и арматурные изделия.

- •51. Особенности работы ж/б под нагрузкой

- •52. Стадии напряженно-деформир-го сост-я норм-х сеч-й изгибаемых ж/б эл-в

- •53.Конструирование и расчеты изгиб-х ж/б эл.

- •54 .Расчет прочности изгибаемых элементов по нормальным сечениям

- •55. Расчет прочности наклонных сечений

- •56. Конструирование и расчет центрально растянутых элементов

- •57. Конструирование и расчет сжатых ж/б элементов

- •58. Сущность предварительно напряженного бетона

- •59. Изделия из железобетона. Плиты, панели, колонны, балки, фундаменты.

- •60. Материалы для каменной кладки. Работа кладки при сжатии (стадии работы).

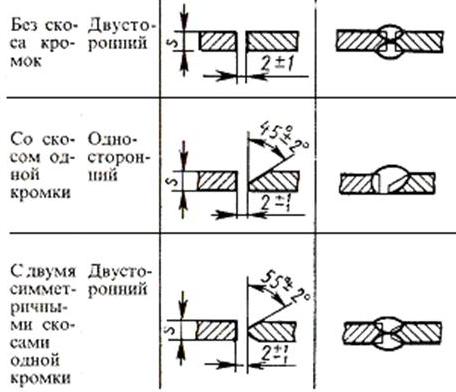

12. Сварные стыковые соед-я.

Сваривать встык можно эл-ты толщиной не более 8мм при ручной сварке и не более 20мм при автоматической.

1) При работе стыкового соед-я на осевое растяжение или сжатие напряжение проверяют по след. формуле: σw=N ∕ Aw=N ∕ tw∙l(B́) ≤ Rw,y ·γc рис. 1

При проверке прочности разных по толщине свариваемых эл-тов в расчет приним. наименьшую (или min) величину.

а≈5мм В΄=В-2а

σ =N ∕ Aw= N ∕ tw∙l(B΄)≤Rwy∙γc

где Aw – площадь шва, tw –толщина свариваемых эл-ов при разной толщине,

l – длина сварного шва

2) Для изгибаемых эл-тов: рис. 2

σ =M ∕ Ww=M∙6 ∕ t∙l2w≤Rwy∙γc

3) При совместном действии изгиб. момента и осевой силы, то прочности опр-ся по след. ф-ле : σ =M ∕ Ww+N ∕ Aw≤Rwy∙γc

Расчет стыковых соед-й можно не выполнять, если сварочные мат-лы выбраны в соответствии с рекомендациями СНиПа табл. 55 и обеспечен. физический контроль кач-ва шва.

13. Соединения с угловыми швами.

При

расчете угловых швов предполагается ,

что напряжение равномерно распред. по

всей длине шва. Сами швы рассчитывают

по двум расчетным сечениям.

При

расчете угловых швов предполагается ,

что напряжение равномерно распред. по

всей длине шва. Сами швы рассчитывают

по двум расчетным сечениям.

σ=N ∕ βf ∙ kf ∙ lw≤Rwf yf∙γc

Для второй площадки : σw=N ∕ βz ∙ kf ∙ lw≤Rwz yz∙γc

Коэф-ты βf и βz – коэф-ты глубины проплавления шва , принимаемые по табл. 34 СНиП.

При ручной сварке βf =0.7 , а βz =1. Для автоматич. сварки эти коэф-ты выше и доходят до 1.15 в зависимости от Ø проволоки , размеров катета шва и положения.

lw – расчетная длина шва , принимаемая на 10мм меньше фактич. длины

Rwf – расчетн. сопротивление расчетному срезу (1-1) по Ме шва ( табл.56 СНиП)

Rwz – расчетн. сопр. условному срезу (2-2) Ме границы сплавления : Rwz=0.45Run ,а значение Run опред-ся по табл. 51 СНиП.

yf,yz- коэф-ты условий работы шва, как правило =1 (если t>-40◦С)

При действии на констр-ю изгибающего момента в плоскости перпендикулярной пл-ти углового шва расчет вып-ся след. образом : σ=M ∕ Wwf≤Rwf∙γwf∙γc

σ=M ∕ Wwz≤Rwz∙γwz∙γc

Стоящие в знаменателе параметры Wwf и Wwz – моменты сопротивления расчетного сечения соответственно по Ме шва и Ме границы сплавления.

Момент сопротивления по 1-1: Wwf=2βf∙kf∙lw2/6

Wwf=2βf∙kf∙lw2/3

При расчете сварных швов следует учитывать , что min-ый катет шва Kf min=4мм при ручной сварке и 3мм при автоматической сварке.

Kf max≤1.2tmin – на 20% больше чем меньшая длина соед-я.

Минимальная длина сварного шва : для балок след-но 40мм или 4Кf (и то и то вып-ся , т.е. необх. вып-ть и 40мм и 4Кf) , для ферм след-но 60мм или 6Кf

Максимальная длина сварного шва : lw max=85βf ∙ Kf

Катет сварного шва приним-ся кратным 1 мм

14. Соединения на обычных болтах.

Болтовые соединения. Достоинства:

- простота постановки ботов;

- возможность сборно–разборных конструкций

Недостатки болтовых соединений:

- повышенная металлоемкость

- ослабление сечения отверстиями

- повышенная деформативность конструкций

Соединения на обычных болтах

Болты грубой и нормальной точности выполняют из малоуглеродистой круглой стали.

В зависимости от процесса изготовления различают несколько классов прочности болтов от 4,6 до 8,8. Класс прочности обозначают числами: первой число, умноженное на 10 обозначает временное сопротивление σи в кг*с/ мм2 ( 4,6: 40 кг*с/ мм2 = 400 МПа); произведение первого числа на второе – предел текучести σy в кг*с/ мм2 (4,6: 24 кг*с/ мм2 = 240 МПа).

Отверстия под болты имеют диаметр на 2 – 3 мм больше, чем диаметр болта грубой точности и на 0,3 – 0,5 мм – для болтов нормальной точности. Соединения на таких болтах имеют повышенную деформативность и их используют в не основных соединениях конструкций, выполненных из стали с σy ≤ 380 МПа.

Болты повышенной точности выполняют из малоуглеродистой или низколегированной стали. При этом поверхность болта обычно в станке обтачивают, а зазор между отверстием и болтом менее 0,3 мм. Сами отверстия сверлят с помощью спец-ных кондукторов – шаблонов. Их применяют редко из-за сложности в изготовлении.

Т.к. осн. вид работы болтовых соединений – работа на сдвиг, то болты в этих соединениях сами работают на срез, а стенки отверстий – на смятие. Если в соединении используется не один, а несколько болтов, то принято считать, что суммарные усилия распределяются равномерно.

Условия прочности на срез м. записать:

Nb = Rbs * A * ns * γb

Rbs – расчетное сопротивление стали срезу

A – площадь тела болта ( A = π * r2 )

n – кол-во плоскостей среза; число расчетных срезов

γb – коэф. условий работы болта

Условие прочности по смятию стенок:

Nb = Rbp * db * Σt * γb

Rbp – расчетное сопротивление болтовых соединений смятию

db – диаметр болта

Σt – сумма толщин; наименьшая суммарная толщина элементов, сминаемых в одном направлении

γb – коэф. условий работы болт. соединений. Для болтов грубой и норм. точности γb = 0,9, повышенной точности γb = 1.

Если оси болтов параллельны направлению действия силы, то будут работать на растяжение. Несущая способность болта, работающего на растяжение, определяются по площади нетто:

Nb = Rbt * A bn

Rbt , A bn – принимаются по табл. 61 СНиПа

К-во болтов, требуемых в соединении на растяжение пропорц-но действующей силе с учетом min несущей способности с учетом коэф-та условий работы.

![]()

N – внешнее усилие

Соединения на высокопрочных болтах.

Достоинства болтовых соединений:

- простота постановки ботов;

- возможность сборно–разборных конструкций

Недостатки болтовых соединений:

- повышенная металлоемкость

- ослабление сечения отверстиями

- повышенная деформативность конструкций

Соединения на высокопрочных болтах

Такие соединения работают на растяжение за сч. сил трения между соединяемыми элементами, возникающие при обжатии эл-ов болтами.

Болты изготавливают из машиностроительной углеродистой или легированной стали, σb = 1550 МПа.

Это болты нормальной точности. Диаметр отверстия больше диаметра болта на 1-6 мм. Гайки таких болтов закручивают спец-ным талеровочным ключом.

Расчетное усилие, воспринимаемое каждой поверхностью трения соединяемых эл-ов при обжатии одним болтом, определяется выражением:

Qbh = Rbh * γbh * Abn * μ / γh

Rbh – 70% или 0,7 от наименьшего временного сопротивления высокопрочного болта Rbuh (по табл. 61 СНиПа) (bh – болт высокопрочный)

γb – коэф. условий работы. Зависит от кол-ва болтов:

n < 5, γb = 0,8

n от 5 до 10, γb = 0,9

n > 10, γb = 1

Abn – площадь сечения болта нетто

μ – коэф. трения, зависящий от характера обработки поверхности контакта (табл. 36 СНиПа)

γh – коэф. надежности (табл. 36 СНиПа)

Количество болтов в соединении требуемое находят из выражения:

![]()

K – кол-во поверхностей трения

Осевое усилие, необходимое для натяжения болта определяется:

P = Rbh * An