- •31. Порівняльні діаграми виготовлення гтв формуванням у пресі та литтям під тиском, холодне та гаряче формування.

- •32. Пресове формування, для яких гумових сумішей застосовується. Класифікація. Продуктивність g(вир/год) вулканізації преса.

- •33. Литтєве формування гумових сумішей. Класифікація обладнання та основних параметрів формування.

- •34. Литтєве формування гумових сумішей. Технологічні та апаратурні особливості періодичного литтєвого формування. Продуктивність однопозиційної литтєвої машини.

- •35. Плунжерное и трансферное формование

- •37. Способи отримання порошкоподібних каучуків

- •38.Особливості технології з порошкоподібними каучуками

- •39. Особливості переробки рідких канчуків

- •40. Основны марки Регенератів резины. Особливості використання.

- •38.Особливості технології з порошкоподібними каучуками

- •39. Особливості переробки рідких канчуків

31. Порівняльні діаграми виготовлення гтв формуванням у пресі та литтям під тиском, холодне та гаряче формування.

Вироби складної конфігурації, армовані деталі, виготовляються періодичним формуванням, при підвищеному тиску у металевих прес-формах.

Розрізняють:

Холодне формування: підігріту суміш запресовують в холону прес-форму, чи навпаки.

Гаряче формування: і суміш і прес-форма гарячі.

32. Пресове формування, для яких гумових сумішей застосовується. Класифікація. Продуктивність g(вир/год) вулканізації преса.

ПРЕССОВОЕ ФОРМОВАНИЕ Наиболее широкое применение вследствие технологической, аппаратурной простоты и универсальности имеет прессовое (компрессионное) формование, заключающееся в сжатии в полости пресс-формы заготовки из резиновой смеси (рис. Параметры компрессионного формования определяются чаще всего опытным путем, хотя на базе обширных экспериментальных исследований, многолетней практической работы заводов созданы необходимые рекомендации для ведения процессов в оптимальных условиях. В частности, прессовое формование рекомендуется для жестких резиновых смесей, имеющих вязкость по Муни при 100 °С более 60—100 ед. Основным оборудованием, с помощью которого осуществляется прессовое формование, являются гидравлические вулканизационные прессы. Прессы классифицируются следующим образом: — по назначению — для формования и вулканизации резиновых из/ \ делий в промышленности РТИ (прессы общего на-значения); для вулканиза-ции транспортерных лент и плоских приводных ремней (многоцилиндровые); для вулканизации клиновых ремней (челюстные прессы); для литьевого формования (литьевые прессы); для производства специальных изделий (например, диафрагм); — по расположению силового цилиндра — машины нижнего или верхнего давления, т. Под действием усилия плунжера части пресс-формы сближаются, заставляя находящуюся в форме резиновую смесь течь и занимать свободную полость внутри пресс-формы — происходит формование изделия. Эффективное усилие, необходимое для качественного формования изделий, рассчитывается для одного этажа и не зависит от числа этажей пресса. Опытным путем установлено, что для формования изделий на основе мягких резиновых смесей давление в полости смыкания полуформ составляет 2 — 5 МПа, а при использовании жестких смесей оно достигает 7 — 10 МПа.

33. Литтєве формування гумових сумішей. Класифікація обладнання та основних параметрів формування.

Литье под давлением — способ формования изделий из эластомерных композиций, заключающийся в доведении их до вязкотекучего состояния и впрыска под давлением через литниковое отверстие в полость предварительно замкнутой формы с последующей вулканизацией.

Литьевые машины бывают в зависимости от способа нагревания и подачи резиновой смеси плунжерными, червячными и червячно-плунжерными. Литьевые машины плунжерного типа, схема которых приведена на рис. 3.7, известны также как литьевые прессы.

Рис. 3.6. Схема шприцевания резиновых смесей:

1 — червяк; 2 — рабочий цилиндр; 3 — воронка; 4 — формующая голоька*

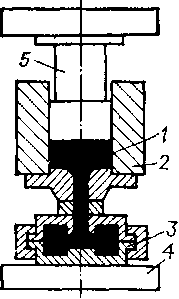

Разогретая резиновая смесь 1 загружается в напорную камеру 2. При движении формы 3, установленной на столе 4, напорная камера находит на плунжер 5, который вытесняет из нее резиновую смесь в полость формы.

В червячных литьевых машинах узел впрыска представляет собой одну из разновидностей шприц машин холодного питания, что позволяет получить неограниченный объем подачи материала за каждый цикл литья. По числу форм, обслуживаемых одним литьевым устройством, машины подразделяются на одно- и многопозиционные.

В связи с недостаточно высоким давлением литья эти машины используются для изготовления изделий относительно несложной конфигурации. При этом вязкость резиновой смеси не должна быть выше 50—60 единиц по Муни при 100 °С.

Рис. 3.7. Схема плунжерного литья под давлением:

1 — резиновая смесь; 2 — напорная камера; 3 — форма; 4 плунжер.

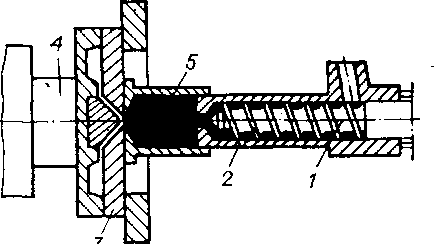

Б ольшее

развитие получили литьевые машины с

червячно- плунжерным литьевым устройством,

схема которых приведена на рис. 3.8. В

период набора дозы впрыска червяк 1

отходит под действием давления в

головке, образуя в передней части

цилиндра 2 напорную камеру. После набора

заданного объема червяк останавливается,

инжекционный узел подводится к литьевой

форме 3, удерживаемой в сомкнутом

состоянии с помощью гидравлического

пресса 4 и производится впрыск смеси в

форму осевым перемещен нием червяка

специальным устройством.

ольшее

развитие получили литьевые машины с

червячно- плунжерным литьевым устройством,

схема которых приведена на рис. 3.8. В

период набора дозы впрыска червяк 1

отходит под действием давления в

головке, образуя в передней части

цилиндра 2 напорную камеру. После набора

заданного объема червяк останавливается,

инжекционный узел подводится к литьевой

форме 3, удерживаемой в сомкнутом

состоянии с помощью гидравлического

пресса 4 и производится впрыск смеси в

форму осевым перемещен нием червяка

специальным устройством.

Рис. 3.8. Схема червячно-плунжерного литья под давлением:

/ — червяк; 2 — цилиндр; 3 — форма; 4 — гидравлический пресс; 5 — резиновая смесь.

Однопозиционные червячно-плунжерные литьевые машины классифицируются по единовременному объему впрыска резиновой смеси. Важными параметрами являются также следующие: наибольшая площадь проекции отливаемого изделия; пластикационная производительность машины, определяемая массой материала, расплавляемой в инжекционном цилиндре машины; удельное давление на материал в период впрыска; время заполнения формы; усилие смыкания литьевых форм; расстояние между плитами, определяющее наибольший габарит устанавливаемой литьевой формы; время одного холостого цикла или число холостых циклов в час.

Они сочетают высокую пластикационную способность червячной машины и высокое давление впрыска плунжерного механизма.

Поскольку продолжительность вулканизации резиновых изделий в большинстве случаев превышает продолжительность цикла пластикации смеси и впрыска ее в форму, один инжекционный узел используется для заполнения целого ряда форм, закрепленных в соответствующих формодержателях на поворотном столе или стационарно.