- •Материаловедение и технология конструкционных материалов

- •Оглавление

- •Раздел I. Строение и свойства материалов

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •Раздел III. Конструкционные и инструментальные материалы

- •Раздел IV. Способы литья в металлургии и в машиностроении

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •Раздел VI. Обработки резанием

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •Введение

- •Раздел VIII посвящен получению заготовок методом порошковой металлургии и заготовок из полимерных материалов, а также электро-физико-химическим и нетрадиционным методам обработки.

- •Раздел I. Строение и свойства материалов

- •1. Строение, структура и свойства металлов и сплавов

- •1.1. Агрегатные состояния

- •1.2. Металлы и их кристаллическое строение

- •1.3. Реальное строение металлов и дефекты кристаллических решеток

- •1.4. Строение сплавов

- •1.5. Основные закономерности процесса кристаллизации, превращения в твердом состоянии, полиморфизм

- •1.6. Превращения в твердом состоянии. Полиморфизм

- •2. Механические, физические и технологические свойства материалов

- •2.1. Свойства материалов

- •2.2. Деформации и напряжения

- •2.3. Испытание материалов на растяжение и ударную вязкость

- •2.4. Определение твердости

- •2.5. Упругая и пластическая деформации, наклеп и рекристаллизация

- •Раздел II. Структура, свойства и термическая обработка железоуглеродистых сплавов

- •3. Диаграмма «железо – углерод (цементит)»

- •3.1. Общий обзор диаграмм состояния

- •5. Диаграмма состояния для сплавов, образующих химические соединения.

- •7. Диаграмма состояния сплавов с полиморфными превращениями компонентов и эвтектоидным превращением.

- •3.2. Компоненты, фазы и структурные составляющие железоуглеродистых сплавов

- •3.3. Изменения структуры сталей при охлаждении

- •3.4. Изменения структуры чугунов при охлаждении

- •3.5. Классификация и свойства углеродистых сталей

- •3.6. Классификация и свойства чугунов

- •4. Термическая и химико-термическая обработка углеродистых сталей

- •4.1. Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

- •4.2. Отжиг углеродистых сталей

- •4.3. Закалка углеродистых сталей

- •4.4. Отпуск закаленных углеродистых сталей

- •4.5. Химико-термическая обработка сталей

- •Раздел III. Конструкционные и инструментальные материалы

- •5. Конструкционные стаЛи и сплавы

- •5.1. Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

- •5.2. Маркировка и классификация легированных сталей

- •5.3. Конструкционные стали

- •5.4. Коррозионно-стойкие стали

- •5.5. Жаропрочные стали и сплавы

- •5.6. Жаростойкие стали и сплавы

- •5.7. Инструментальные стали и сплавы для обработки материалов резанием

- •5.8. Инструментальные стали для обработки давлением

- •6. Титановые, медные и алюминиевые сплавы

- •6.1. Титан и его сплавы

- •6.2. Медь и её сплавы

- •6.3. Алюминий и его сплавы

- •7. Неметаллические материалы

- •7.1. Полимеры и пластмассы

- •7.2. Резиновые и клеящие материалы

- •7.3. Стекло, ситаллы, графит

- •7.4. Композиционные материалы

- •Раздел IV. Способы литья в металлургии и машиностроении

- •8. Производство чугуна и стали

- •8.1. Производство чугуна

- •8.2. Сущность процесса выплавки стали

- •8.3. Производство стали в мартеновских печах и конвертерах

- •8.4. Производство и повышение качества сталей и сплавов в электропечах

- •9. Способы литья

- •9.1. Изготовление песчаных литейных форм

- •9.2. Основные операции получения отливок в песчаных формах

- •9.3. Закономерности охлаждения отливок в литейных формах

- •9.4. Литье в оболочковые формы и по выплавляемым моделям

- •9.5. Литье в металлические формы, под давлением, центробежное литье

- •Раздел V. Обработка металлов давлением в металлургии и машиностроении

- •10. Горячая и холодная обработка металлов давлением. Прокатка

- •10.1. Горячая и холодная обработка металлов давлением

- •10.2. Нагрев заготовок перед обработкой давлением

- •10.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •10.4. Деформации при прокатке

- •10.5. Мощность и усилия деформирования при прокатке

- •10.6. Теплообмен и температура при горячей прокатке

- •11. Волочение и прессование

- •11.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •11.2. Деформации и напряжения при волочении

- •11.3. Работа, мощность и усилия при волочении

- •11.4. Температура при волочении

- •11.5. Прессование: схемы процесса, продукция, инструмент

- •11.6. Деформации, работа и усилия деформирования при прессовании

- •12. Способы обработки металлов давлением в машиностроении

- •12.1. Общая характеристика операций ковки и горячей объемной штамповки

- •12.2. Оборудование для ковки и штамповки

- •12.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •12.4. Нагрев и охлаждение штампов при горячей штамповке

- •12.5. Холодная листовая штамповка

- •Тесты для проверки знаний

- •Раздел VI. Обработка резанием

- •13. Характеристики способов обработки резанием, деформации и силы резания

- •13.1. Способы обработки резанием

- •13.2. Металлорежущие станки

- •13.3. Режущие инструменты, действительные углы режущего лезвия

- •13.4. Характеристики режима резания и сечения срезаемого слоя

- •14. Деформации, напряжения, силы и температуры при резании

- •14.1. Схематизация стружкообразования и характеристики деформаций при резании

- •14.2. Силы при точении

- •14.3. Схема и расчет сил при торцовом фрезеровании

- •14.4. Предел текучести и температура деформации при резании

- •14.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •14.6. Температура передней поверхности режущего лезвия

- •14.7. Температура задней поверхности режущего лезвия

- •15. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •15.1. Изнашивание и износостойкость режущих инструментов

- •15.2. Обрабатываемость материалов, характеристики обрабатываемости

- •15.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Тесты для проверки знаний

- •Раздел VII. Теплофизические основы и технологии сварочного производства

- •16. Характеристика способов сварки и схематизация сварочных процессов

- •16.1. Классификация и технологические характеристики различных способов сварки

- •16.2. Основные источники энергии, применяющиеся при сварке

- •16.3. Схематизация процессов распространения тепла при сварке

- •16.4. Тепловой баланс электрической дуговой сварки

- •17. Способы термической сварки

- •17.1. Ручная дуговая сварка

- •17.2. Автоматическая дуговая сварка под флюсом

- •17.3. Сварка в защитных газах

- •17.4. Плазменная сварка и резка

- •17.5. Электрошлаковая сварка

- •17.6. Газовая сварка

- •18. Термомеханические способы сварки

- •18.1. Электрическая контактная стыковая сварка

- •18.2. Электрическая контактная точечная сварка

- •18.3. Электрическая контактная шовная сварка

- •18.4. Конденсаторная сварка

- •18.5. Сварка трением

- •18.6. Ультразвуковая сварка

- •Тесты для проверки знаний

- •Раздел VIII. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •19. Получение деталей методом порошковой металлургии

- •19.1. Технологический процесс получения деталей методом порошковой металлургии

- •Химико-металлургический способ

- •19.2. Получение порошка исходного материала

- •19.3. Формование заготовок

- •19.4. Спекание и доводка заготовок

- •20. Производство изделий из полимерных материалов

- •20.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •20.2. Обработка полимеров в высокоэластичном состоянии

- •20.3. Обработка полимерных материалов в твердом состоянии

- •20.4. Сварка полимерных материалов

- •21. Электро-физико-химические и нетрадиционные методы обработки

- •21.1. Классификация электро-физико-химических методов обработки

- •21.2. Электроэрозионная обработка

- •21.3. Электрохимическая (анодно-химическая) обработка

- •21.4. Ультразвуковая размерная обработка

- •21.5. Лучевая обработка

- •21.6. Комбинированные процессы обработки

- •21.7. Нетрадиционные методы обработки

- •21.8. Методы формирования изделий путем наращивания поверхности

- •21.9. Методы поверхностной модификации свойств изделий

- •Тесты для проверки знаний

- •Библиографический список

11.6. Деформации, работа и усилия деформирования при прессовании

Деформированное состояние заготовок круглого профиля – такое же, как и при волочении. Отличием являются лишь большие по величине обжатия и сдвиговые деформации.

Интенсивность деформаций при прессовании (выдавливании), также как и при волочении круглых профилей, рассчитывается следующим образом:

![]() ,

(11.22)

,

(11.22)

где

(11.23)

(11.23)

![]() (11.24)

(11.24)

При вычислении удельной работы в типичных для прессования условиях горячей деформации предел текучести деформируемого материала можно считать примерно постоянным.

![]() .

(11.25)

.

(11.25)

На величину предела текучести наибольшее влияние оказывают исходные механические свойства металла и температура деформирования.

Средняя удельная работа деформации должна быть вычислена с учетом изменения интенсивности деформации в зависимости от радиуса .

![]()

.

(11.26)

.

(11.26)

Таким образом, средняя удельная работа деформации при прессовании (выдавливании) зависит от предела текучести деформируемого материала, интенсивности деформаций, а также от угловых и линейных компонент тензора деформации.

Зная среднюю удельную работу деформации и объем металла, прессуемого в единицу времени, определим мощность, необходимую на деформирование:

![]() .

(11.27)

.

(11.27)

Усилие прессования является одной из основных технологических характеристик процесса, определяющих выбор оборудования.

Сила деформирования может быть вычислена как отношение мощности деформирования на скорость перемещения пуансона:

.

(11.28)

.

(11.28)

Дополнительное трение заготовки о стенки контейнера и матрицы учитывается силой трения:

![]() .

(11.29)

.

(11.29)

Усилие прессования непостоянно по ходу процесса: сначала, по мере заполнения всех пустот в контейнере и матрице усилие прессования растет, в начале стационарного течения оно максимально, затем несколько снижается, а в конце процесса – вновь растет.

12. Способы обработки металлов давлением в машиностроении

12.1. Общая характеристика операций ковки и горячей объемной штамповки

Ковка – способ обработки металлов давлением, осуществляемый с помощью кузнечного инструмента или штампов, при котором инструмент оказывает многократное, прерывистое воздействие на нагретую заготовку, в результате чего она, деформируясь, постепенно приобретает заданные форму и размеры.

Ковку обычно применяют в мелкосерийном или единичном производствах, а также для изготовления крупных поковок.

Ковка может быть свободной или в подкладных штампах, ручной или машинной, осуществляемой на паровоздушных молотах или на ковочных гидравлических прессах.

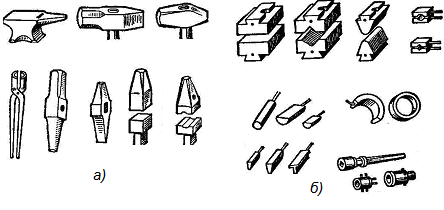

При ручной ковке применяют наковальни, большие и малые молотки (кувалды и ручники), клещи для захвата и поддержания заготовки, бородки, зубила, подбойники, обжимки (рис. 12.1а), при машинной – бойки, обжимки, раскатки, пережимки, патроны (рис. 12.1б).

а

б

Рис. 12.1. Инструмент для ручной (а) и машинной ковки (б)

Основные операции ковки: осадка, высадка, протяжка, прошивка, отрубка, гибка и др.

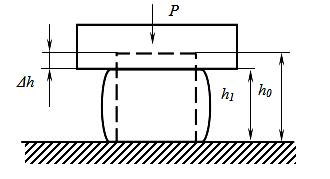

Осадкой называют такую технологическую операцию обработки давлением, при которой уменьшается высота исходной заготовки при одновременном увеличении площади ее поперечного сечения (рис. 12.2).

Рис. 12.2. Операция осадки цилиндрического образца

Для

устойчивости при осадке цилиндрических

заготовок высота заготовки должна быть

не более двух с половиной ее диаметров:

![]()

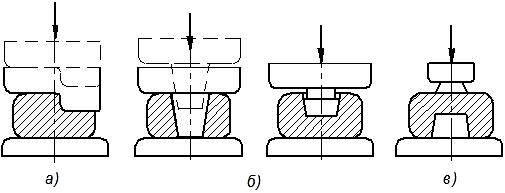

Высадка является разновидностью осадки. При этом металл осаживают лишь на части длины заготовки (рис. 12.3а).

Рис. 12.3. Схемы операций высадки (а) и двусторонней прошивки (б)

Прошивка – операция получения полостей за счет вытеснения металла (рис. 12.3б). Инструментом для прошивки служат прошивни.

Горячая объемная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа.

При штамповке течение металла ограничивается поверхностями полостей или выступов в отдельных частях штампа. В конечный момент штамповки металл занимает всю замкнутую полость штампа (ручей) в соответствии с конфигурацией поковки. Благодаря этому горячей объемной штамповкой можно получать поковки сложной конфигурации с минимальными напусками (или без них) и с меньшими допусками, чем при ковке (рис. 12.4).

а

б

Рис. 12.4. Схема штамповки в открытых (а) и закрытых (б) штампах

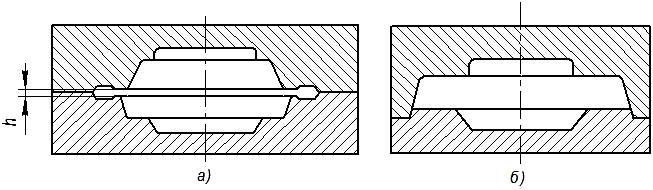

По наличию или отсутствию заусенца различают штампы открытые и закрытые. В зависимости от температуры нагрева заготовок – для холодного и горячего штампования, по виду операций: формовочные, высадочные, прошивные и т. д., по применяемому оборудованию – молотовые и прессовые. Основные детали штампа – пуансон и матрица. Штампы молотовые и для кривошипных горячештамповочных прессов состоят из верхней и нижней частей, на соприкасающихся частях которых имеются ручьи для последовательного формообразования изделия. Изготавливают штампы из углеродистых и легированных, главным образом хромом, штамповых сталей.

Штамповка в открытых штампах характеризуется зазором между подвижной и неподвижной частями штампа. В зазор вытекает заусенец (облой). По мере уменьшения зазора металл, находящийся в этом зазоре между частями штампа, интенсивно охлаждается, увеличивается предел текучести металла и возрастает сопротивление перемещению заусенца. Благодаря этому заполняется вся полость штампа и только излишки металла вытесняются в заусенец. Заусенец впоследствии обрезается в специальных (обрезных) штампах.

При штамповке в закрытых штампах зазор между подвижной и неподвижной частями штампа достаточен для относительного перемещения частей штампа, но не для образования заусенца. Поэтому необходимо строго соблюдать равенство объемов заготовки металла и поковки. К штамповке в закрытых штампах можно отнести и штамповку выдавливанием.

Горячая объемная штамповка применяется в крупносерийном или массовом производствах. Она позволяет получать поковки сложной конфигурации с минимальными напусками и меньшими допусками. Производительность штамповки значительно выше, чем ковки.

В то же время штамп – дорогостоящий инструмент, предназначенный для изготовления только одной конкретной поковки.

Усилия при штамповке больше, чем для ковки одинаковых поковок. Поэтому масса поковок, изготавливаемых объемной штамповкой, редко превышает 20–30 кг. Производительность штамповки значительно выше, чем ковки.