- •1. Содержание, задачи и основные этапы технологической подготовкой производства

- •3. Классификация процессов сборки

- •4. Содержание технологического процесса сборки

- •5. Классификация соединений деталей машин

- •6. Методы сборки соединений деталей машин

- •Преимущества и недостатки механического и теплового метода соединений деталей машин

- •7. Конструктивные особенности и условия эксплуатации нефтегазового оборудования и машин

- •8. Особенности производства нефтегазового оборудования

- •9. Разработка тп сборки машин.

- •10. Основные показатели, характеризующие служебное назначение нефтегазового оборудования.

- •11. Содержание и разделы ту на изготовление изделий.

- •12. Методика разработки технических требований и норм точности на изделие.

- •13. Разработка служебного назначения на нефтегазовую арматуру.

- •14. Установление технических требований на арматуру.

- •15. Методы достижения требуемой точности замыкающего звена при сборке изделия.

- •16. Выбор метода достижения требуемой точности при сборке.

- •17. Служебное назначение и исполнительные поверхности одноступенчатого редуктора.

- •18. Установление технических требований и норм точности на редуктор.

- •19. Выбор метода достижения требуемой точности замыкающих звеньев рц редуктора.

- •20. Принципы, которыми руководствуются при делении изделия на сборочные единицы.

- •21. Общие указания о последовательности сборки изделий.

- •22. Разработка технологической схемы сборки.

- •23. Определение типа производства.

- •24. Организационные формы производства, применяемые при сборке.

- •Непоточная сборка промышленных изделий.

- •Поточная сборка изделий.

- •25. Производительность сборки и коэффициент загрузки рабочих мест.

- •26. Конвейерная сборка. Определение длины рабочей части конвейера и скорости его движения.

- •31. Методика разработки маршрутной технологии общей и узловой сборки.

- •Методика разработки операционной технологии сборки.

- •27. Определение числа рабочих-сборщиков.

- •28. Циклограмма сборки и ее построение.

- •29. Выбор средств механизации тп сборки.

- •30. Технологическое оборудование, применяемое при сборке изделий.

- •39. Применяемые при сборке ручные и механизированные инструменты.

- •32. Контроль качества изделий при сборке.

- •42. Методы проверки точности при сборке

- •33. Испытание изделий.

- •34. Планирование сборочного участка, поточной линии.

- •35. Монтаж валов на опорах скольжения. Монтаж валов

- •Монтаж валов на опорах скольжения

- •Определение радиального биения вала , работающего на 2- х опорах.

- •Погрешности, вызываемые осевое перемещение вала и особенности их суммирования.

- •37. Технологические методы, применяемые для устранения погрешностей при сборке валов.

- •36. Особенности монтажа валов на опорах качения.

- •Обеспечение требуемого радиального биения при сборке валов на пк.

- •38. Основные показатели, определяющих точность зубчатых колес.

- •Гарантированный боковой зазор в зубчатой передачи и его определение.

- •Определение пятна контакта при сборке зубчатой передачи.

- •39. Особенности сборки конических передач.

- •Способы регулирования конической передачи, применяемые при совмещении вершин делительных конусов зубчатых колес.

- •40. Особенности сборки червячных передач.

- •Достижение точности совмещения средней плоскости червячного колеса с осью червяка.

- •41. Механизация и комплексная механизация сборочных работ.

- •42. Требования, предъявляемые к изделиям, сборку которых предполагается автоматизировать.

- •43. Условие собираемости при автоматическом соединении двух деталей.

- •44. Размерные связи при выборе баз для автоматической сборки.

- •45. Определение допуска на относительное смещение соединяемых деталей (валика и втулки).

- •46. Определение допустимого угла скрещивания осей соединяемых поверхностей детали.

- •47. Базирование втулки на разных этапах ее посадки на вал в автоматическом режиме сборки.

- •49. Автоматизация тп сборки с использованием автоматических сборочных машин

- •50. Определение производительности автоматических технологических систем

38. Основные показатели, определяющих точность зубчатых колес.

В конструкциях нефтегазового оборудования и машин наиболее широкое распространение получили зубчатые передачи со следующими видами колес: цилиндрическими – прямозубыми, косозубыми, шевронными и коническими – с прямыми, криволинейными и косыми зубьями. Червячные передачи применяют с цилиндрическими глобоидными червяками.

Для зубчатых передач государственными стандартами установлены двенадцать степеней точности. Характеристики передач, распространенных в машиностроении, приведены в таблице 3.1.

Для каждой степени точности зубчатых передач установлены нормы: кинематической точности, плавности работы и контакта зубьев в передаче.

Независимо от степени точности колес и передач устанавливают нормы бокового зазора. Важным фактором, определяющим эксплуатационное качество зубчатой передачи, является боковой зазор между зубьями колес. Боковой зазор измеряется для цилиндрических колес в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам, для конических – по нормали к поверхностям зубьев у большого основания делительного конуса.

Зазор в зацеплении является необходимым для компенсации возможных ошибок в размерах зубьев, неточности расстояния между осями зубчатых колес, изменения размеров и формы зубьев при нагреве в процессе работы передачи. Но вместе с этим зазор является причиной возникновения ударов и дополнительного износа зубьев при работе зубчатых колес, а также причиной появления в передаче "мертвого хода", когда отклонение на некоторый угол ведущего колеса не вызывает поворота ведомого колеса

Гарантированный боковой зазор в зубчатой передачи и его определение.

Сопряжение зубчатых колес с центрирующими поверхностями вала осуществляется по следующим посадкам:

![]() и

и

![]() - при легких и средних нагрузках;

- при легких и средних нагрузках;

![]() и

и

![]() - при средних и тяжелых ударных нагрузках.

- при средних и тяжелых ударных нагрузках.

Кинематическая точность и плавность работы зубчатой передачи целиком зависит от точности зубчатых колес. Гарантированный боковой зазор jnmin и допуск Тjn устанавливают по ГОСТ 1643, который предусматривает шесть видов сопряжений зубьев зубчатых колес: А, В, С, Д, Е, Н и восемь видов допусков на боковой зазор: х, у, z, а, b, c, d, h. Сопряжениям Н и Е соответствует вид допуска h, а сопряжениям Д, С, В и А – соответственно d, c, b, а. Координата середины поля допуска на боковой зазор

![]() .

(3.4)

.

(3.4)

Соответствие видов сопряжений и видов допусков разрешается изменять в зависимости от степени температурных деформаций зубчатых колес и корпуса, учитываемых гарантированным боковым зазором

Jnmin = V + a(1t1 - 2t2)2sin, (3.5)

где V – толщина слоя смазочного материала между зубьями;

a - межосевое расстояние;

1, 2 – коэффициенты линейного расширения материала колес и корпуса;

t1, t2 – отклонения температур колес и корпуса от 20 0С;

- угол профиля исходного контура.

Деформацию от нагрева отсчитывают по нормали к профилю. Боковой зазор, обеспечивающий нормальные условия смазывания, ориентировочно принимают равным от 0,01mn (модуля) – для тихоходных кинематических передач, до 0,03 mn – для высокоскоростных передач.

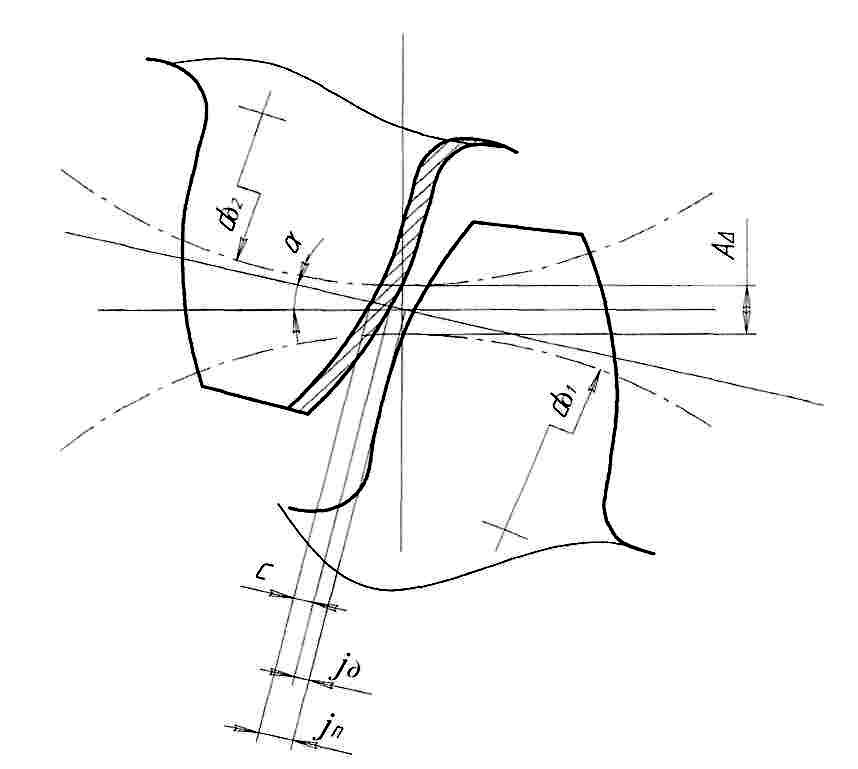

Допуск Тjn и координата оjn середины поля допуска на боковой зазор в зубчатой передаче определяются ее служебным назначением, а соблюдение бокового зазора в пределах этого допуска зависит от колебания толщины зубьев и относительного смещения делительных окружностей колес (рис.26). Поэтому исходя из значений Тjn и оjn должны быть установлены допуски и координаты середин полей допусков Тс и ос, и изменения бокового зазора вследствие относительного смещения делительных окружностей fa (Tjn).

Рис. 26. Составные части допуска на боковой зазор в зубчатом зацеплении: jn – боковой зазор; с – отклонение толщины зуба; jд – часть бокового зазора, образуемая в результате относительного смещения делительных окружностей; dД1, dД2 – диаметры делительных окружностей зубчатых колес; - угол зацепления; А - относительное смещение делительных окружностей.

Погрешности при сборке цилиндрической зубчатой передачи.

При монтаже зубчатых колес возможны следующие погрешности: искажение профиля зубчатого венца, качание зубчатых колес на шейке вала, радиальное смещение колеса за счет зазора посадки на вал или биения шейки вала, перекос колеса на валу, неплотное прилегание к упорному буртику вала, перекосы в шпоночных соединениях.

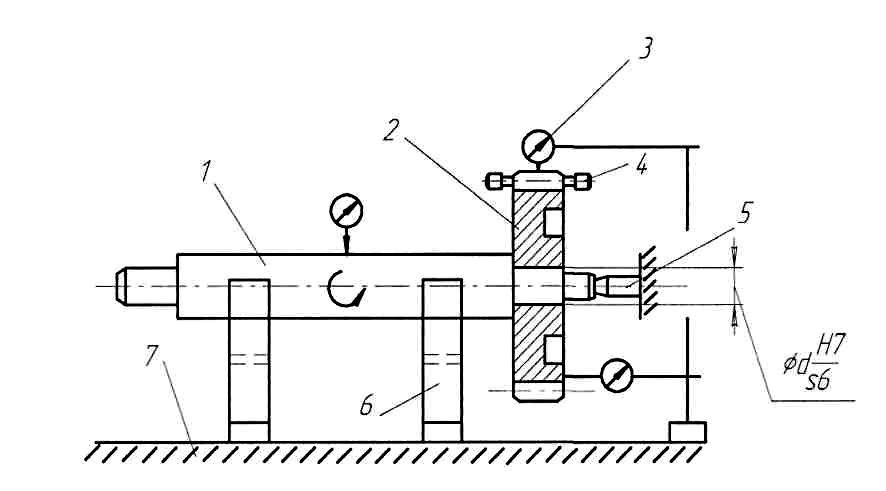

Эти виды погрешностей смонтированного на валу зубчатого колеса обнаруживают при контроле сборочной единицы. Для этого применяют универсальные и специальные контрольные приспособления. На рис. 27 представлена схема контроля на биение сборочной единицы зубчатое колесо – вал. При контроле вал 1 устанавливают на призмы 6 таким образом, чтобы ось вала была параллельна плоскости плиты 7. После этого сверху между зубьями колеса 2 помещают цилиндрический калибр 4 диаметром 1,68 m (где m – модуль), на который устанавливают ножку индикатора 3 и замечают положение его стрелки. Перекладывая калибр через один-два зуба и поворачивая вал, определяют разницу в показаниях индикатора для всего зубчатого колеса.

Контроль межосевого расстояния, пятна контакта и бокового зазора зубчатой передачи осуществляют комплексно. Перед сборкой передачи производят контроль вспомогательных баз.

В процессе сборки с помощью индикаторов проверяют параллельность и перекос осей ведущего и ведомого валов, а также параллельность их основным базам корпуса по тем же схемам, что и посадочных поверхностей в корпусной детали. Боковой зазор контролируют по мертвому ходу ведомого зубчатого колеса с помощью специальных приспособлений [2, 12].

Качество сборки зубчатых передач оценивают по расположению и величине пятна контакта при их работе. Пятно контакта контролируют после установления бокового зазора зацепления. Для этого на зубья шестерни наносят тонкий слой краски, и после обкатки под нагрузкой в течение нескольких минут определяют размеры пятна контакта.

Рис. 27. Схема контроля сборочной единицы зубчатое колесо-вал:

1 – вал; 2 – зубчатое колесо; 3 – индикатор; 4 – калибр; 5 – упор; 6 – призма;

7 – плита (основание)