- •Материаловедение и технология конструкционых материалов

- •Часть II Обработка металлов резанием, давлением, СварКой

- •Введение

- •Раздел I. Обработка резанием

- •1. Характеристики способов обработки резанием, деформации и силы резания

- •1.1. Способы обработки резанием

- •1.2. Металлорежущие станки

- •1.3. Режущие инструменты, действительные углы режущего лезвия

- •1.4. Характеристики режима резания и сечения срезаемого слоя

- •2. Деформации, напряжения, силы и температуры при резании

- •2.1. Схематизация стружкообразования и характеристики деформаций при резании

- •2.2. Силы при точении

- •2.3. Схема и расчет сил при торцовом фрезеровании

- •2.4. Предел текучести и температура деформации при резании

- •2.5. Температура полуплоскости от равномерно распределенного быстродвижущегося источника тепла

- •2.6. Температура передней поверхности режущего лезвия

- •2.7. Температура задней поверхности режущего лезвия

- •3. Износостойкость инструмента и режимы резания, проектирование технологического процесса

- •3.1. Изнашивание и износостойкость режущих инструментов

- •3.2. Обрабатываемость материалов, характеристики обрабатываемости

- •3.3. Назначение режимов резания и параметров инструмента при обработке резанием

- •Раздел II. Обработка металлов давлением в металлургии и машиностроении

- •4. Горячая и холодная обработка металлов давлением. Прокатка

- •4.2. Нагрев заготовок перед обработкой давлением

- •4.3. Прокатка: схемы процесса, продукция, оборудование и инструмент

- •4.4. Деформации при прокатке

- •4.5. Мощность и усилия деформирования при прокатке

- •4.6. Теплообмен и температура при горячей прокатке

- •5. Волочение и прессование

- •5.1. Волочение: схема процесса, продукция, оборудование и инструмент

- •5.2. Деформации и напряжения при волочении

- •5.3. Работа, мощность и усилия при волочении

- •5.4. Температура при волочении

- •5.5. Прессование: схемы процесса, продукция, инструмент

- •5.6. Деформации, работа и усилия деформирования при прессовании

- •6. Способы обработки металлов давлением в машиностроении

- •6.1. Общая характеристика операций ковки и горячей объемной штамповки

- •6.2. Оборудование для ковки и штамповки

- •6.3. Деформации, работа и усилия при различных операциях ковки и штамповки

- •6.4. Нагрев и охлаждение штампов при горячей штамповке

- •6.5. Холодная листовая штамповка

- •Раздел III. Теплофизические основы и технологии сварочного производства

- •7. Характеристика способов сварки и схематизация сварочных процессов

- •7.1. Классификация и технологические характеристики различных способов сварки

- •7.2. Основные источники энергии, применяющиеся при сварке

- •7.3. Схематизации процессов распространения тепла при сварке

- •7.4. Тепловой баланс электрической дуговой сварки

- •8. Способы термической сварки

- •8.1. Ручная дуговая сварка

- •8.2. Автоматическая дуговая сварка под флюсом

- •8.3. Сварка в защитных газах

- •8.4. Плазменная сварка и резка

- •8.5. Электрошлаковая сварка

- •8.6. Газовая сварка

- •9. Термомеханические способы сварки

- •9.1. Электрическая контактная стыковая сварка

- •9.2. Электрическая контактная точечная сварка

- •9.3. Электрическая контактная шовная сварка

- •9.4. Конденсаторная сварка

- •9.5. Сварка трением

- •9.6. Ультразвуковая сварка

- •Раздел IV. Изготовление деталей из композиционных материалов, электро-физико-химические и нетрадиционные методы обработки

- •10. Получение деталей методом порошковой металлургии

- •10.1. Технологический процесс получения деталей методом порошковой металлургии

- •10.2. Получение порошка исходного материала

- •10.3. Формование заготовок

- •10.4. Спекание и доводка заготовок

- •11. Производство изделий из полимерных материалов

- •11.1. Способы формообразования деталей из полимеров в вязкотекучем состоянии

- •11.2. Обработка полимеров в высокоэластичном состоянии

- •11.3. Обработка полимерных материалов в твердом состоянии

- •11.4. Сварка полимерных материалов

- •12. Электро-физико-химические и нетрадиционные методы обработки

- •12.1. Классификация электро-физико-химических методов

- •12.2. Электроэрозионная обработка

- •12.3. Схемы наиболее широко применяемых методов электроэрозионной обработки:

- •12.3. Электрохимическая (анодно-химическая) обработка

- •12.4. Ультразвуковая размерная обработка

- •12.4. Схема ультразвуковой размерной обработки прошиванием (долблением):

- •12.5. Лучевая обработка

- •12.5. Концентрация энергии (плотность мощности) различных тепловых источников:

- •12.6. Комбинированные процессы обработки

- •12.7. Нетрадиционные методы обработки

- •12.8. Методы формирования изделий путем наращивания

- •12.9. Методы поверхностной модификации свойств изделий

- •Библиографический список

4.2. Нагрев заготовок перед обработкой давлением

Металл нагревают перед обработкой давлением в нагревательных печах или в электронагревательных устройствах.

Простейшим нагревательным устройством является кузнечный горн, в котором металл непосредственно соприкасается с горящим топливом. Его используют для нагрева небольших заготовок при ручной ковке.

Для нагрева под прокатку на обжимных станах (блюмингах или слябингах) стальные слитки помещаются в печь с верхней загрузкой и выгрузкой – нагревательные колодцы (или колодезные печи). В качестве топлива в нагревательных колодцах обычно применяют доменный или природный газ.

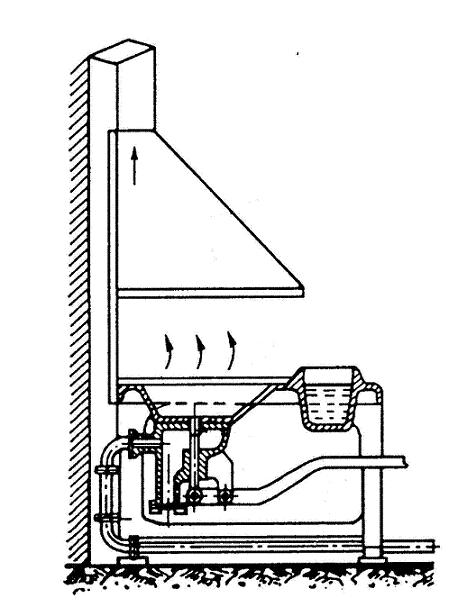

Пламенные печи, применяющиеся в машиностроении, работают на жидком и газообразном топливе. Различают пламенные печи с периодической или с непрерывной загрузкой заготовок. Печи с периодической загрузкой заготовок называют камерными (рис. 4.4).

а) |

б) |

в) |

|

Рис. 4.4. Схемы: а) кузнечного горна; б) камерной нагревательной печи: 1 – под печи, 2 – заготовки, 3 – дымоход, 4 – окно загрузки-выгрузки заготовок; в) методической печи:

1 – окно загрузки, 2 – заготовки, 3 – газовые форсунки, 4 – под печи, 5 – окно выгрузки, 6 – толкатель

В них заготовки загружают и разгружают через одно и то же окно, в процессе нагрева они остаются неподвижными, а температура в конкретный момент времени во всей зоне нагрева одинакова.

Рабочее пространство камерной печи нагревается путем передачи тепла конвекцией и излучением из окружающего пространства нагревательной камеры до необходимой и контролируемой температуры сжиганием газообразного или жидкого топлива (мазута).

Нагрев заготовок в нагревательных печах происходит медленнее, чем в электронагревательных устройствах. Этот способ менее производителен, экологически менее чист, однако он с большей надежностью позволяет избежать перегрева и пережога. Это связано с тем, что внутри рабочего пространства печи устанавливается требуемая максимальная контролируемая и регулируемая температура, которая не может быть превышена.

Расход топлива для камерных печей составляет 10–30% массы нагреваемого металла.

Камерная печь удобна для нагрева сравнительно небольших партий заготовок. Постоянная и равномерная регулируемая температура в печи позволяет нагревать заготовки до высокой температуры (1200 С), не опасаясь превышения этой температуры и наступления перегрева или пережога.

Одним из недостатков камерных печей является низкий коэффициент полезного действия, составляющий для печей без рекуператоров всего 10–15%, а с рекуператорами 20–30 %.

В печах с непрерывной загрузкой, называемых методическими (рис. 4.4в), заготовки в процессе нагрева передвигаются от окна загрузки 1 к окну выгрузки 5. Температура рабочего пространства в таких печах повышается от места загрузки к месту выгрузки заготовок. Это обеспечивает более равномерный нагрев и позволяет снизить расход топлива до 5–12% от массы нагреваемого металла.

Для нагрева металла используется только часть теплоты, образующейся при сгорании топлива. Большая часть теплоты (до 60%) теряется с отходящими газами, имеющими высокую температуру (1000–1200 С) при выходе из печи. Эта теплота может быть использована для подогрева воздуха, газа и мазута, которые подаются к нагревательной печи. Для этого печи оборудуются специальными теплообменными аппаратами – рекуператорами.

КПД методических печей без рекуператоров составляет 15–30%, с рекуператорами 35–45%.

Количество тепла Q , поступившего через торец стержня площадью F при его нагреве в печи с температурой ТС вычислим по формуле:

![]() .

(4.4)

.

(4.4)

Общее количество теплоты, которое должно быть сообщено заготовке равно:

![]() .

(4.5)

.

(4.5)

Приравнивая количество тепла Q требуемому Q*, найдем время нагрева (рис. 4.5).

а)

|

|

б) |

|

Рис. 4.5. К оценке времени нагрева заготовок из стали 45 размерами 0,1·0,1·0,1 м (7,8 кг) (а) и 1·1·1 м (7,8 т) (б) до температуры 1200 С

Если для нагрева заготовки под штамповку весом 7,8 кг до температуры 1200 С потребовалось около 5 минут, то для нагрева слитка весом 7,8 т, предназначенного для обжима на блюминге, – 8,5 часов.

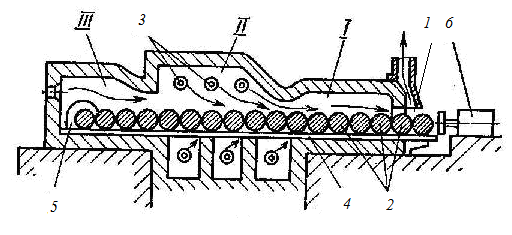

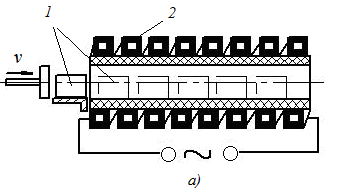

В электронагревательных устройствах теплота выделяется в самой заготовке либо при пропускании через нее тока в контактных устройствах, либо при возбуждении в ней вихревых токов – в индукционных устройствах. Для нагрева перед обработкой давлением заготовки 1 пропускают через многовитковый индуктор 2 (рис. 4.6а). Заготовки перемещают внутри индуктора со скоростью v.

Задача определения температуры в круглой движущейся заготовке – осесимметричная. Однако ее можно привести к ранее рассмотренной задаче о температуре в полуплоскости от равномерно распределенного быстродвижущегося источника тепла.

![]() ,

(4.6)

,

(4.6)

где IU – электрическая мощность индуктора, – КПД, D – диаметр заготовок, l – длина индуктора (вдоль скорости движения заготовок).

|

|

Рис. 4.6. Схемы электронагревательных устройств: а) индукционного; б) контактного: 1 – заготовка, 2 – многовитковый индуктор, 3 – медные контакты

Для нагрева заготовок до заданной температуры (Тс – Т0) должны быть выполнены следующие условия:

![]()

![]() . (4.7)

. (4.7)

При электроконтактном нагреве (рис. 13.6б) концы заготовки 1 зажимают между медными контактами 3, к которым подводится большой ток I.

Электронагрев обладает целым рядом преимуществ: более высокой производительностью нагрева, почти полным отсутствием окалины, удобством автоматизации. Теплота выделяется не только на поверхности заготовки, но и в глубине ее.

При индукционном нагреве толщина слоя, в котором происходит выделение теплоты, зависит от частоты тока. Поэтому с увеличением диаметра нагреваемых заготовок частоту тока уменьшают (от 8 000 Гц для заготовок малых диаметров до 50 Гц для заготовок диаметром 180 мм). Однако при применении электрических методов нагрева заготовок труднее регулировать заданную температуру заготовок, в связи с чем необходимо тщательно согласовывать применяемые мощности нагревателей и время нагрева (скорости перемещения заготовок).

Рациональные температуры нагрева различных материалов определяются на основании опытных или теоретических данных с учетом диаграмм состояния сплавов.

Пережог металла может произойти при температурах, близких к температуре плавления. Он проявляется в окислении границ между зернами и появлении хрупкой пленки, вызывающей потерю пластичности. Пережог не подлежит исправлению, такой металл отправляется в переплавку.

Перегрев металла происходит при несколько более низких температурах, чем пережог. Перегрев проявляется в чрезмерном росте размеров аустенитных зерен при первичной кристаллизации и как следствие в крупнозернистой вторичной кристаллизации (феррит и перлит или перлит и цементит). Это приводит к снижению механических характеристик. Последствия перегрева в большинстве случаев удается устранить с помощью термообработки, однако это сопряжено со значительными трудностями и дополнительными затратами.

При большом времени нагрева увеличивается окисление поверхности металла, в результате чего образуется окалина – слой, состоящий из оксидов железа: Fe2О3, Fe3O4, FeO. Кроме того, происходит обезуглероживание поверхностного слоя металла. Толщина обезуглероженного слоя в отдельных случаях достигает 1,5–2 мм. Для уменьшения окисления заготовки нагрев следует производить в нейтральной или восстановительной атмосфере.