- •В. Г. Гребень, п. Е. Попов резание материалов

- •Введение

- •1. Основные понятия и определения

- •1.1. Классификация способов обработки резанием

- •1.2. Кинематика резания

- •1.3. Статические и кинетические углы токарного резца

- •1.4. Параметры режима резания. Размеры сечения срезаемого слоя

- •2. Деформации при резании металлов

- •2.1. Схематизация процесса стружкообразования

- •2.2. Кинематические соотношения

- •2.3. Степень деформации при простом сдвиге

- •2.4. Расчет степени деформации при резании

- •2.5. Нарост при резании

- •3. Силы резания

- •3.1. Технологические и физические составляющие силы резания

- •3.2. Расчет проекций силы резания аналитическим методом

- •3.3. Эмпирические формулы для расчета проекции силы резания. Влияние глубины резания и подачи на составляющие силы резания

- •4. Колебания при резании материалов

- •4.1. Свободные колебания вершины резца без затухания

- •4.2. Вынужденные колебания при резании

- •4.3. Автоколебания при резании материалов

- •5. Тепловые процессы при резании материалов

- •5.1. Краткие сведения из теории теплопроводности

- •5.2. Дифференциальное уравнение теплопроводности

- •5.3. Источники тепла при резании и расчет их мощностей

- •5.4. Тепловой баланс процесса резания

- •5.5. Фундаментальное решение дифференциального уравнения теплопроводности для бесконечного стержня

- •5.6. Расчетная схема

- •5.7. Температура в плоскости сдвига

- •5.8. Температура на передней поверхности инструмента

- •5.9. Температура на задней поверхности инструмента

- •5.10. Температура резания

- •5.11. Эмпирические формулы для определения температуры резания

- •6. Инструментальные материалы

- •6.1. Требования, предъявляемые к инструментальным материалам

- •6.2. Основные физико-механические свойства инструментальных материалов

- •6.3. Инструментальные стали

- •6.4. Твердые сплавы

- •6.5. Режущая керамика

- •6.6. Сверхтвердые инструментальные материалы

- •7. Износ и стойкость режущих инструментов

- •7.1. Схема износа режущих инструментов

- •7.2. Природа износа режущих инструментов

- •7.3. Стойкость режущего инструмента

- •7.4. Зависимость стойкости инструмента от параметров режима резания

- •7.5. Последовательность назначения параметров режима резания

- •Определение стойкости режущего инструмента

- •Определение глубины резания

- •Выбор подачи

- •Расчет скорости резания

- •7.6. Определение оптимальных режимов резания

- •Выбор критерия оптимальности (целевой, функции)

- •Выбор независимых переменных

- •Разработка математической модели

- •Библиографический список

- •Содержание

5.3. Источники тепла при резании и расчет их мощностей

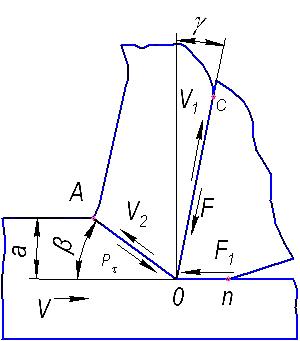

В процессе резания тепло образуется в трех источниках: в плоскости сдвига, на передней поверхности и на задней поверхности инструмента (в частности – резца). Полагаем, что источники тепла являются плоскими. Проекции этих источников в главной секущей плоскости изображаются отрезками ОА, ОС и Oh (рис. 5.1).

Рис. 5.1. Источники тепла при резании

На рисунке 5.1 обозначено: а – толщина срезаемого слоя, ОС = С – длина контакта стружки с передней поверхностью, Oh = h – ширина площадки износа по задней поверхности, OA – плоскость сдвига, p – угол наклона плоскости сдвига, γ – передний угол, V1 – скорость резания, V2 – скорость сдвига, V – скорость резания, F – сила трения на передней поверхности инструмента, F1 – сила трения на задней поверхности инструмента.

Мощность источника тепла в плоскости сдвига может быть определена по формуле

Ф1 = Pτ·V2 . (5.4)

Мощность источника тепла на передней поверхности резца будет равна

Ф2 = F·V1. (5.5)

Мощность источника тепла на задней поверхности резца может быть выражена в виде

Ф3 = F1·V. (5.6)

Предполагая, что плотности тепловых потоков этих источников распределены равномерно, определяем их величины через касательные напряжения таким образом:

q1 = τ · ε · V · sinβ; (5.7)

q2

=

qF

·![]() ;

(5.8)

;

(5.8)

q3 = qF1 · V, (5.9)

где τ, qF, qF1 – касательные напряжения в плоскости сдвига на передней и задней поверхности резца соответственно; k – коэффициент усадки стружки; ε – относительный сдвиг.

5.4. Тепловой баланс процесса резания

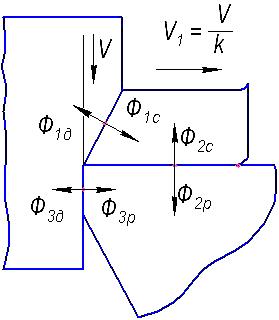

Тепло, которое образуется в трех источниках согласно законам теплопроводности, поступает в стружку, в деталь и резец (рис. 5.2).

Рис. 5.2. Схема распространения тепловых потоков

На

рисунке обозначено: 1,

2, 3

– первый, второй и третий источники

тепла; c,

![]() ,

p

– стружка, деталь резец.

,

p

– стружка, деталь резец.

Уравнения теплового баланса для каждого источника могут быть записаны в виде:

Ф1 = Ф1с+ Ф1 ; (5.10)

Ф2 = Ф2с+ Ф2р; (5.11)

Ф3 = Ф3 + Ф3р. (5.12)

Тепловой поток от первого источника, уходящий в стружку, значительно больше, чем в деталь:

Ф1с Ф1 . (5.13)

Связано это прежде всего с тем, что стружка движется с большой скоростью относительно неподвижной плоскости сдвига.

Тепловой поток Ф2 распределяется между стружкой и резцом:

Ф2 = Ф2с+ Ф2р . (5.14)

Тепловой поток Ф3 переходит в деталь и резец:

Ф3 = Ф3 + Ф3р. (5.15)

Причем

Ф2с Ф2р (5.16)

и

Ф3 Ф3р. (5.17)

Связано это с тем, что стружка и деталь движутся с большими скоростями относительно резца, в то время как резец неподвижен относительно этих источников. Поэтому распределение температуры в резце будет более равномерным, чем в стружке и детали. Градиент температуры резца будет значительно меньше, чем градиент температуры в стружке. Поэтому, согласно основному закону теплопроводности (см. формулу (5.2)):

Ф2с Ф2р (5.18)

и

Ф3 Ф3р. (5.19)

Деталь и стружка являются мощными стоками тепла [2], и с увеличением скорости резания теплоотвод в деталь и стружку улучшается. Поэтому при больших скоростях резания в стружку уходит 75–80 % всего тепла, образующегося в процессе резания, то есть почти все тепло от плоскости сдвига и передней поверхности резца; в деталь идет около 20 % всего тепла, то есть практически все тепло из зоны трения задней поверхности резца с деталью; в резец уже поступает лишь несколько процентов теплового потока, эквивалентного мощности резания. Такое распределение тепла имеет место при обработке конструкционных углеродистых и легированных сталей.

Положение резко меняется при обработке резания прочных сплавов. Здесь уже скорости резания небольшие, уменьшаются также теплофизические характеристики обрабатываемого материала. Доля тепла, отводящегося резцом, увеличивается, так как уменьшаются разница между градиентом температуры стружки и резца, детали и резца. В таблице 5.1 приведен тепловой баланс процесса резания при обработке стали 40Х и жаропрочного сплава ХН77ТЮР.

Таблица 1

Тепловой баланс процесса резания

Обрабатываемый материал |

ω,

|

V,

|

Фс, % |

Фδ, % |

Фp, % |

Сталь 40Х |

8·10-6 |

100 |

75 |

22 |

1,5 |

Жаропрочный сплав ХН77ТЮР |

4·10-6 |

20 |

35 |

40 |

25 |

Отвод тепла из зоны резания может быть увеличен с помощью охлаждения режущего инструмента [2].

Применение охлаждения инструмента оказывается эффективным лишь в тех случаях, когда доля тепла, отводящегося инструментом, достаточно велика (при малых скоростях резания или при малой температуропроводности обрабатываемого материала).

С увеличением скорости резания эффективность охлаждения инструмента падает. Поверхностное охлаждение детали или стружки вообще не оказывает никакого влияния на температуру контактных поверхностей инструмента.