- •Технология конструкционных материалов Лабораторный практикум

- •Технология конструкционных материалов:

- •Введение

- •1. Определение паспортных характеристик станка

- •2. Определение эффективной мощности на шпинделе по слабому звену (для заданной студенту ступени)

- •Последовательность расчета

- •Допустимый крутящий момент на шпинделе по приводу

- •2. Допустимый крутящий момент на шпинделе, передаваемый ремённой передачей (Мкр.Р)

- •3. Допустимый крутящий момент на шпинделе, передаваемый фрикционной муфтой (Мкр.Ф.)

- •Для заметок

2. Допустимый крутящий момент на шпинделе, передаваемый ремённой передачей (Мкр.Р)

Для определения Мкр.р необходимо:

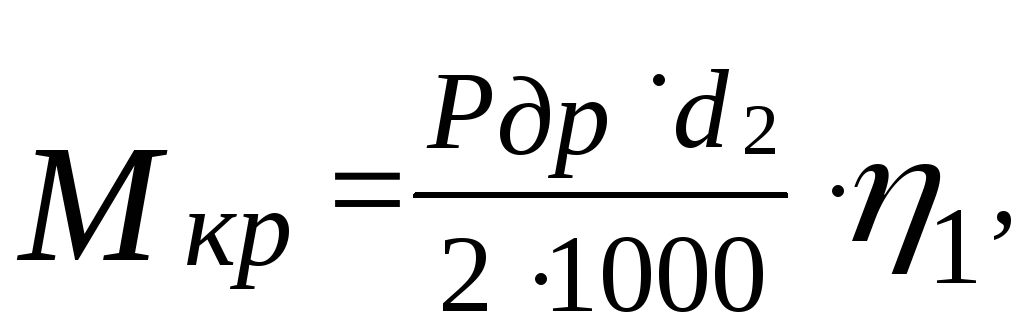

а) определить крутящий момент, передаваемый ремённой передачей на I валу:

кгм

кгм

где

![]() – КПД клиноремённой передачи;

– КПД клиноремённой передачи;

Рдр – допускаемое окружное усилие, передаваемое ремённой передачей и определяемое по формуле

![]() кг

кг

где Рр – окружное усилие, передаваемое одним ремнём (см.табл. 1.3);

С1 - коэффициент, зависящий от окружной скорости ремня (табл. 1.6);

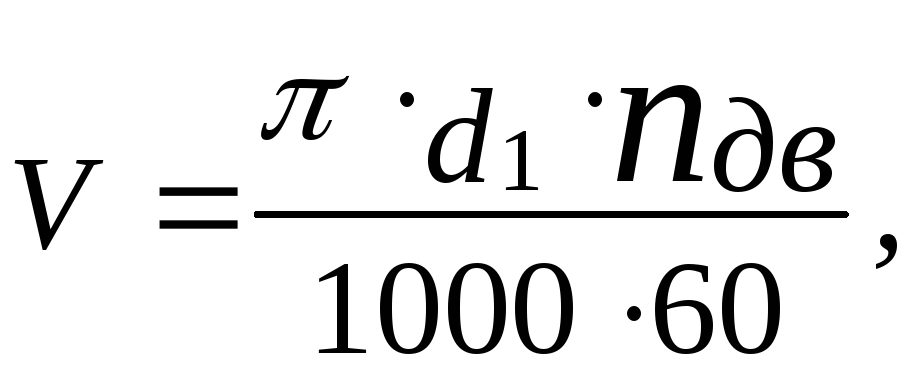

Окружная скорость ремня определяется по формуле

м/с

м/с

Таблица 1.6

Значение коффициента С1 в зависимрости от скорости ремня

|

Скорость ремня, м/с |

1 |

5 |

10 |

15 |

20 |

25 |

|

Значение коэффициента С1 |

1,04

|

1,03 |

1 |

0,96 |

0,89 |

0,81 |

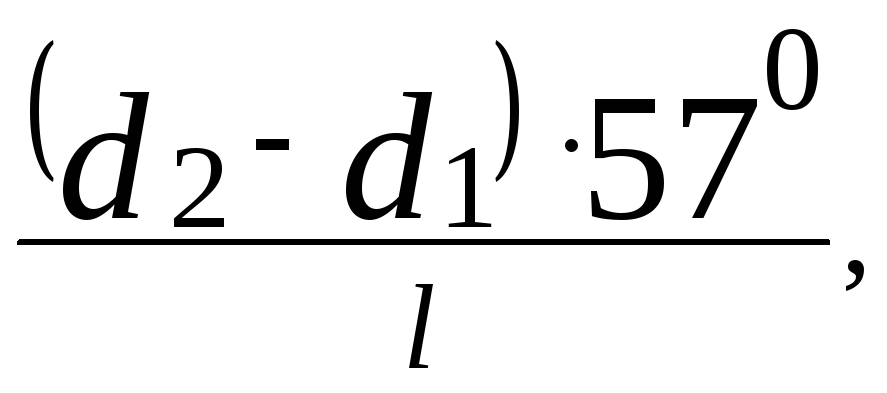

С2 – коэффициент, зависящий от угла обхвата ( ) ремнём меньшего шкива (табл. 7, рис. 1.10)

![]() –

–

![]()

где l – расстояние между осями шкивов, мм (п. 33 ч. 1).

|

Таблица1.7 |

Значение коэффициента С2 в зависимости от угла обхвата

|

Угол обхвата ведущего шкива, 0 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

200 |

210 |

|

Значение коэффициента С2 |

0,81 |

0,84 |

0,87 |

0,91 |

0,94 |

0,97 |

1,0 |

1,03 |

1,06 |

1,09 |

С3 – коэффициент, зависящий от характера нагрузки станка. Для токарных станков при лёгкой пусковой и нормальной рабочей нагрузках при отсутствии толчков и вибраций С3 = 1;

Z – число ремней ременной передачи.

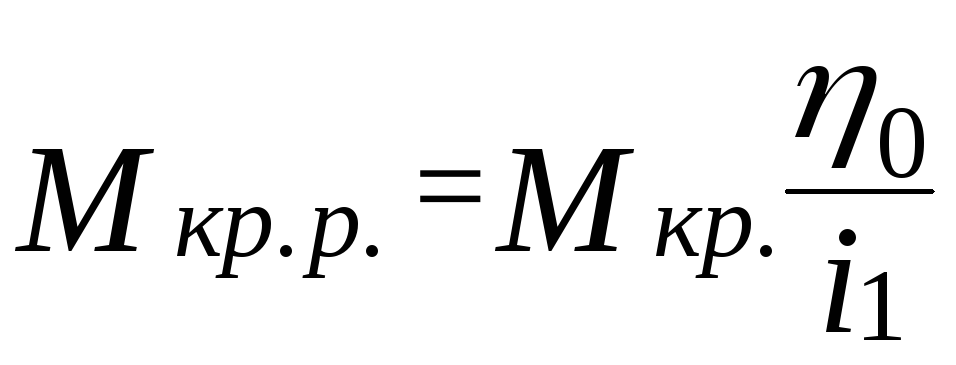

б) определить допустимый крутящий момент на шпинделе, передаваемый ремённой передачей

,

кгм,

,

кгм,

где

![]() – КПД передачи от ведомого шкива до

шпинделя;

– КПД передачи от ведомого шкива до

шпинделя;

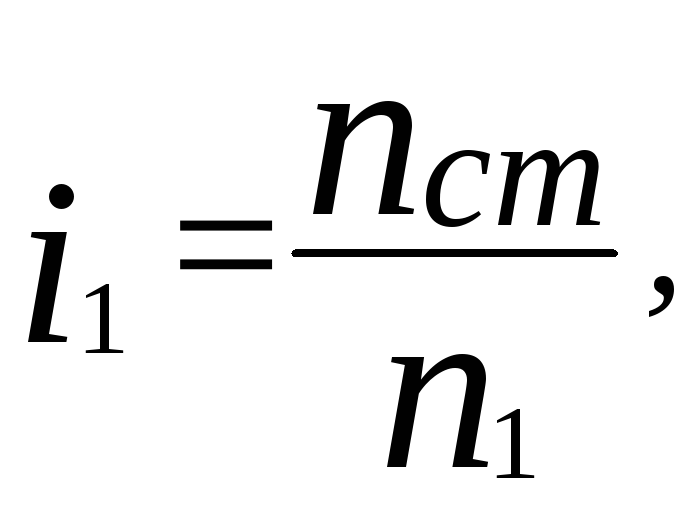

i1 – передаточное отношение зубчатых колёс от I вала до шпинделя

где n1 – частота врашения ведомого шкива, мин -1;

nст – частота вращения шпинделя на данной ступени, мин -1.

Результаты расчета по п. 2 необходимо занести в таблицу 8 отчета.

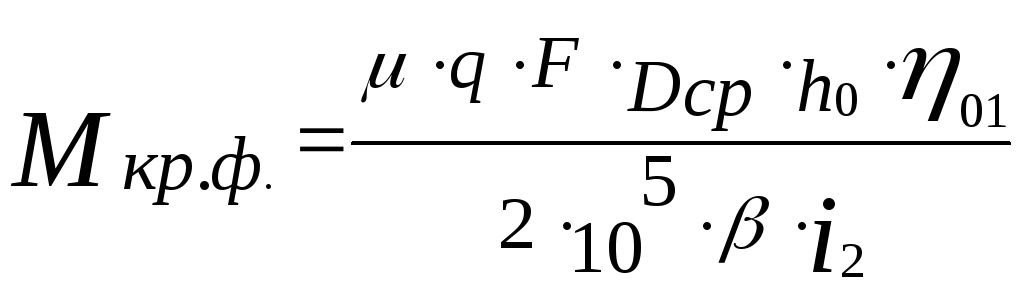

3. Допустимый крутящий момент на шпинделе, передаваемый фрикционной муфтой (Мкр.Ф.)

,

кгм

,

кгм

где – коэффициент трения (при трении стали о сталь при постоянной смазке = 0,08;

q – допустимое удельное давление на фрикционных поверхностях трения (для пластинчатых муфт q = 7 кгсм2 );

F – площадь поверхностей трения, мм2

![]()

где D – наружный диаметр поверхности трения, мм;

d – внутренний диаметр поверхности трения, мм;

Dср – средний диаметр кольцевой поверхности

![]() ,

мм

,

мм

h0 – число пар поверхностей трения (п. 42, ч. 1);

– коэффициент

запаса, принимаемый

![]() равным 1,5;

равным 1,5;

![]() –КПД

передачи от фрикционной муфты до шпинделя

(в данном

случае

–КПД

передачи от фрикционной муфты до шпинделя

(в данном

случае

![]() );

);

i2 – передаточное отношение зубчатых колес от 1 вала до шпинделя (в данном случае i2 = i1).

Результаты расчета по п.3 необходимо занести в таблицу отсчёта.

4. После нахождения Мкр.пр, Мкр.р и Мкр.ф необходимо сравнить их по величине. Наименьший из этих крутящих моментов определит слабое звено в цепи главного движения станка (Мкр.сл). Найденное слабое звено и величину Мкр.сл необходимо занести в таблицу отчёта.

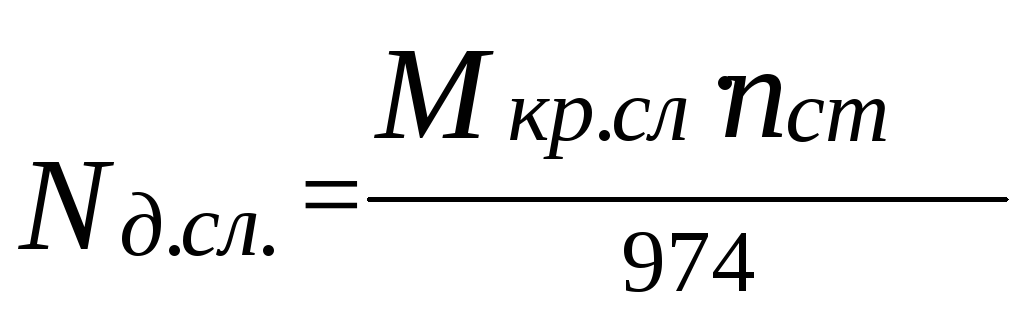

5. Найти эффективную мощность на шпинделе по слабому звену:

,

квт

,

квт

Полученную мощность необходимо занести в табл. 1.8 отсчёта.

Таблица 1.8

Сводная таблица результатов расчёта эффективной мощности на шпинделе по слабому звену

(Ступень

№_____, n

ст_=______,

![]() =_______)

=_______)

|

Допустимый крутящий момент на шпинделе, кгм |

Слабое звено |

Допустимый крутящий момент на шпинделе, передаваемый слабым звеном, Мкр.сл |

Допуститмая мощность на шпинделе по слабому звену, Nдоп.сл |

||

|

по приводу, Мкр.пр |

по ременной передаче, Мкр.р |

по фрикцион- ной муфте, Мкр.ф |

|||

|

|

|

|

|

|

|

Отчет по проделанной работе должен содержать два раздела: паспортную характеристику станка и определение эффективной мощности на шпинделе по слабому звену.

1. Паспортную характеристику станка студенты составляют при участии учебного мастера с использованием настоящего учебного пособия. Она должна содержать ответы на следующие вопросы.

1. Тип станка________________________________________________

-

Завод-изготовитель________________________________________

-

Модель станка____________________________________________

-

Год выпуска______________________________________________

-

Класс точности ___________________________________________

-

Место установки станка____________________________________

-

Наибольший диаметр изделия, устанавливаемого над станком, мм

_________________________________________________________

8. Расстояние между центрами, мм_____________________________

9. Высота центров, мм________________________________________

10. Наибольший диаметр прутка, мм____________________________

11. Наибольший диаметр обрабатываемого изделия, мм ___________

-

12. Наибольшее перемещение суппорта, мм

Продольное

Поперечное

– от руки

– по валику

– по винту

13. Наибольшая длина обточки, мм_____________________________

-

14. Шаг нарезаемой резьбы:

Наибольший

Наименьший

– метрической , мм

– дюймовой, число ниток на 1

15. Число резцов в резцедержателе _____________________________

16. Наибольшие размеры державки резца в мм:

-

ширина ______________________________________________

-

высота _______________________________________________

17. Высота от опорной поверхности резца до линии центров, мм ____

18. Наибольшее расстояние от оси центров до кромки резцедержателя, мм______________________________________________________

19. Выключающие упоры:

-

продольного перемещения суппорта (есть, нет) ____________

-

поперечного перемещения суппорта (есть, нет) ____________

20. Быстрое перемещение суппорта:

-

в продольном направлении (есть, нет) ____________________

-

в поперечном направлении суппорта (есть, нет) ____________

|

21. Перемещение суппорта, мм: |

На один оборот лимба |

На одно деление лимба |

|

– продольное |

|

|

|

– поперечное |

|

|

22. Перемещение резцовых салазок , мм :

-

на один оборот лимба __________________________________

-

на одно деление лимба _________________________________

23. Наибольшее перемещение резцовых салазок, мм _______________

24. Наибольший угол поворота резцовых салазок в градусах _______

25. Поворот резцовых салазок на 1 деление шкалы в градусах _______

26. Предохранение от перегрузки суппорта (есть, нет) _____________

27. Система и № конуса шпинделя передней бабки ________________

28. Система и № конуса пиноли задней бабки _____________________

29. Наибольшее перемещение пиноли задней бабки, мм ____________

30. Поперечное смещение задней бабки, мм:

– вперед (на токаря) _______________________________________

– назад (от токаря) ________________________________________

31. Наружный диаметр ведущего шкива (шкива электродвигателя),

D нар1, мм ________________________________________________

32. Наружный диаметр ведомого шкива (шкива коробки скоростей)

Dнар2, мм ________________________________________________

33. Расстояние между осями шкивов, l, мм _______________________

34. Мощность электродвигателя главного движения, квт ____________

35. Частота вращения электродвигателя главного движения, nдв, мин-1

_________________________________________________________

36. Размеры клиновидных ремней, мм

-

высота, h _____________________________________________

-

длина большего основания, а ____________________________

37. Тип ремня _______________________________________________

38. Материал ремня ___________________________________________

39. Число ремней _____________________________________________

40. Тип фрикционной муфты и ее местонахождение ________________

_________________________________________________________

41. Размеры поверхностей трения, мм:

-

наибольший диаметр, D ________________________________

-

наименьший диаметр, d ________________________________

42. Число пар поверхностей трения ______________________________

43. Материал поверхностей трения ______________________________

44. Схема управления станком (изобразить рис. 1.7 с указанием номеров рукояток и их назначения).