- •Технология конструкционных материалов Лабораторный практикум

- •Технология конструкционных материалов:

- •Введение

- •1. Определение паспортных характеристик станка

- •2. Определение эффективной мощности на шпинделе по слабому звену (для заданной студенту ступени)

- •Последовательность расчета

- •Допустимый крутящий момент на шпинделе по приводу

- •2. Допустимый крутящий момент на шпинделе, передаваемый ремённой передачей (Мкр.Р)

- •3. Допустимый крутящий момент на шпинделе, передаваемый фрикционной муфтой (Мкр.Ф.)

- •Для заметок

1. Определение паспортных характеристик станка

Паспорт станка является основным техническим документом станка. Он содержит конструктивную, кинематическую и динамическую характеристики станка, а также данные, определяющие практические возможности эксплуатации и наиболее рационального использования его на производстве.

Паспорт станка содержит также данные о принадлежностях и приспособлениях, придаваемых к станку и сведения о ремонте станка.

Паспортную характеристику станка студенты снимают при участии учебного мастера, пользуясь ниже приведенными указаниями. При этом необходимо ответить на поставленные ниже вопросы или замерить и определить следующие данные:

1. Тип станка.

2. Завод-изготовитель – указывается название завода, изготовившего станок, и место его нахождения.

3. Модель станка – указывается буквенно-цифровое обозначение станка (по табличке на станке).

-

4. Год выпуска.

5. Класс точности станка. Металлорежущие станки разделяются по точностным характеристикам на следующие группы: нормальной точности – Н, повышенной точности – П, высокой точности – В, особо высокоточные – А и особо точные станки – С. Подавляющая часть металлорежущих станков (в том числе и рассматриваемый станок) относятся к станкам нормальной точности – Н, позволяющим изготговлять детали средних размеров в пределах 6 ... 7 квалитетов точности.

6. Место установки станка.

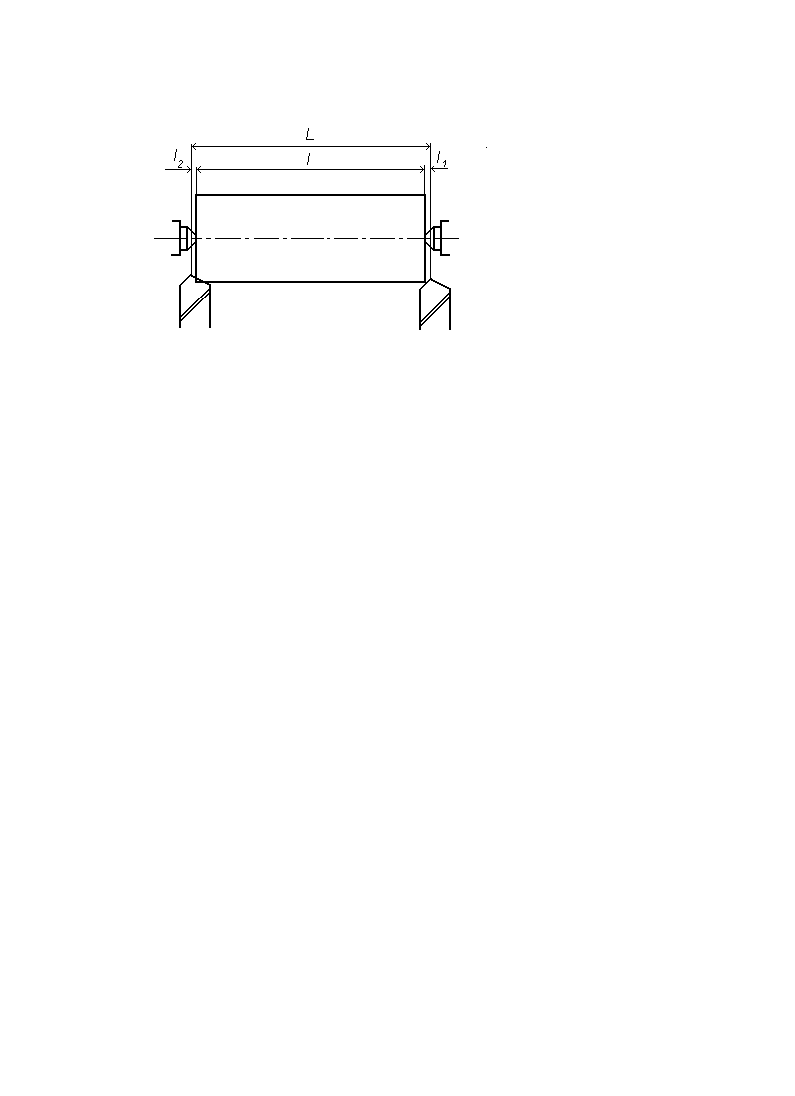

7. Наибольший диаметр D изделия, устанавливаемого над станком, мм – определяется наименьшее из расстояний l2 и l3 от оси центров (от вершины центра) до внутренних кромок направляющих станины (рис.1); в паспорте указывается размер, равный 1,95 от наименьшего размера.

-

Рис. 1.1 Схема станины 1 и суппорта 2 токарно-винторезного станка

8. Расстояние между центрами L (рис.1.8). Замер производится при крайнем правом положении задней бабки, установленной так, чтобы торец ее основания был вровень с торцем станины. Пиноль задней бабки при этом втягивается в крайнее наиболее удаленное от передней бабки положение. Точность замера ± 1 мм.

9. Высота центров. Указывается размер h (рис. 1.1) по перпендикуляру от линии центров (вершины центра) до плоскости , проходящей через основания призм направляющих станины.

10. Наибольший диаметр прутка, мм. Берётся величина, равная 0,97 наименьшего диаметра отверстия шпинделя, измеренного со стороны шкива.

11. Наибольший диаметр обрабатываемого изделия над верхней частью суппорта D1. Берётся наименьший размер l (рис. 1.1) от оси центров до наиболее выступающей части салазок суппорта. В паспорте указывается размер 1,95 l .

12. Наибольшее перемещение суппорта механически (по валику и по винту) или от руки. Наибольшее перемещение салазок (продольных) суппорта вдоль станины и поперечных салазок поперёк её, осуществляемые от руки или механически, определяются непосредственными замерами при перемещениях суппорта из одного крайнего положения в другое. При отсутствии выключающих упоров механическое перемещение прекращается за 10 мм до конца максимального хода.

13.Наибольшая длина обточки L, мм (рис. 1.2). Указывается максимальная длина (устанавливаемого) изделия, которое может быть обработано при наибольшем ходе суппорта за вычетом величины врезания l1 и перебега l2 . Величину врезания и перебега можно принять равной 10 мм.

|

|

|

Рис. 1.2. Схема для определения длины обточки: l – длина обрабатываемой детали; l1 – врезание интрумента; l2 – перебег инструмента; L – длина обточки

|

14. Наибольший и наименьший шаг нарезаемых метрической и дюймовой резьб. Берутся из таблички на коробке подач.

15. Число резцов в резцедержателе. Указывается количество резцов, которое можно одновременно закрепить в головке резцедержателя.

16. Наибольшие размеры державки резца. Указываются наибольшая высота "а" и ширина "d" державки резца, которая может быть установлена в резцедержателе (рис. 1.1).

17. Высота от опорной поверхности резца до линии центров. Указывается размер "с" (рис. 1.1) по вертикали от нижней опорной плоскости резцедержателя до оси центров.

18. Наибольшее расстояние от оси центров до кромки резцедержателя. Оценивается по размеру "b" (рис. 1.1) при отодвинутых в крайнее положение (на токаря) поперечных салазках. Верхние (поворотные) салазки устанавливаются параллельно линии центров.

19. Наличие выключающих упоров. Выключающие упоры служат для ограничения хода суппорта в направлении продольной или поперечной подачи и устанавливается соответственно на направляющих поперечных салазок суппорта.

20. Наличие быстрого механического перемещения в направлении продольной и поперечной подач суппорта (т.е. перемещения суппортов при подводе и отводе резца).

21. Величина продольного и поперечного перемещения суппорта, а так же резцовых салазок на одно деление лимба. Определяется непосредственным замером перемещения после поворота лимба на полный оборот при устраненном мертвом ходе.

22. Величина продольного и поперечного перемещения суппорта, а так же резцовых салазок на одно деление лимба. Определяется делением общего перемещения (п. 21) на число делений лимба.

23. Наибольшее перемещение резцовых салазок. Определяется замером максимального перемещения.

24. Наибольший угол поворота резцовых салазок в градусах. Указывается в обоих направлениях от нулевого деления, причем знак «+» обозначает поворот салазок по часовой стрелке, а знак «--» – против часовой трелки.

25. Величина поворота резцовых салазок на одно деление шкалы, указывается в градусах.

26. Наличие предохранения от перегрузки (для остановки суппорта). Предохранителями от перегрузки на данном станке являются: срезающаяся шпонка зубчатой шестерни Z40, находящейся на ходовом валике ХVI (рис. 1.8) и перемещающейся по нему, а также падающий червяк на валу XVIII (рис.1.8) механизма фартука, который при увеличении нагрузки сверх допустимой, отходит от червячного колеса Z30, разрывая таким образом кинематическую цепочку.

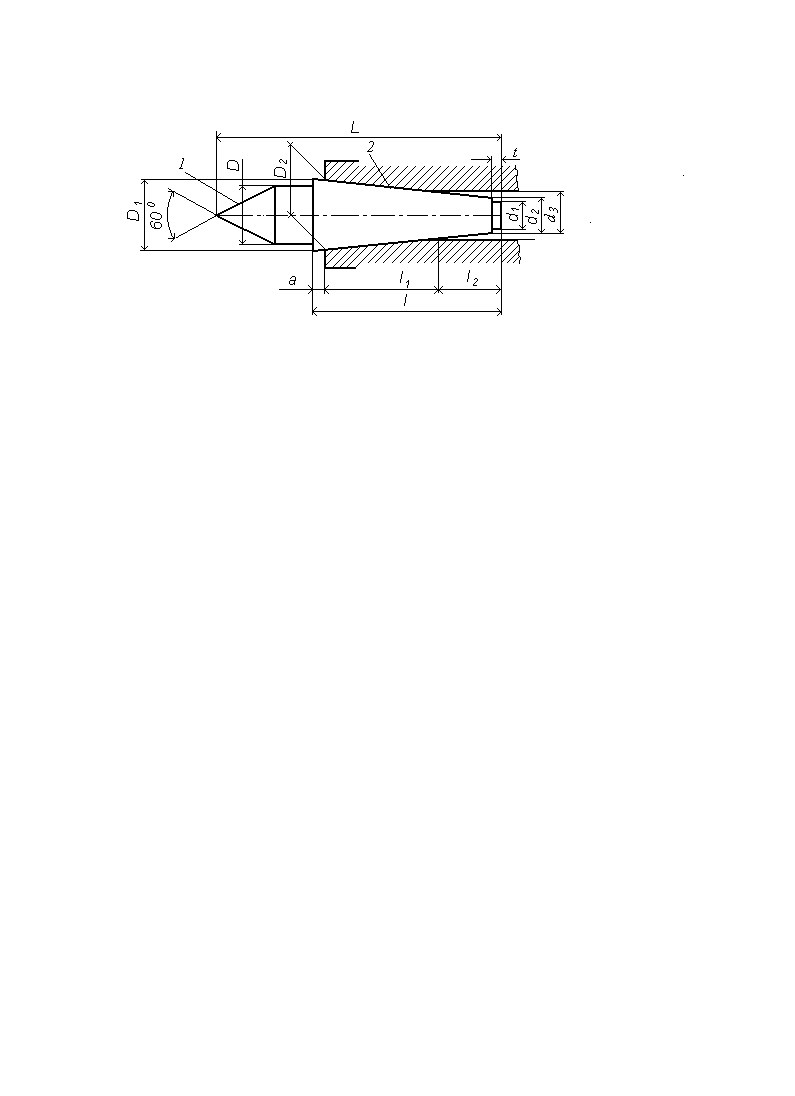

27. Система и номер конуса шпинделя передней бабки и пиноли задней бабки. На токарном станке имеется два центра: передний, вставляемый в шпиндель передней бабки, и задний, вставляемый в пиноль задней бабки.

|

|

|

Рис. 1.3. Центр: 1 – передняя коническая поверхность; 2 – задняя коническая поверхность; l1 – конусная часть гнезда; l2 – цилиндрическая часть гнезда; L – длина конуса |

Центр (рис.3) имеет две конические поверхности: переднюю, на которую опирается обрабатываемая деталь и заднюю – на хвостовике, вставляемую в соответствующее коническое отверстие шпинделя (или пиноли).

Таблица 1.1

Размеры центра с конусом системы Морзе в мм

|

№ ко-нуса |

D1 |

D2 |

d1 |

d2 |

L |

l |

t |

r |

a наиб |

Гнездо |

|

|

D |

d3 |

||||||||||

|

0 |

10,212 |

9 |

6,4 |

5,5 |

72 |

54 |

2,5 |

1 |

3,2 |

9,045 |

6,7 |

|

1 |

12,239 |

12 |

9,371 |

8 |

82 |

67,5 |

3 |

1 |

3,5 |

12,065 |

9,7 |

|

2 |

17,981 |

16 |

14,53 |

13 |

105 |

69 |

4 |

1,5 |

4 |

17,781 |

14,9 |

|

3 |

24,052 |

22 |

19,76 |

18 |

130 |

85,5 |

4 |

1,5 |

4,5 |

23,862 |

20,3 |

|

4 |

31,544 |

30 |

25,909 |

24 |

160 |

108,5 |

5 |

2 |

5,3 |

31,269 |

26,6 |

|

5 |

44,752 |

42 |

37,47 |

35 |

205 |

138 |

6 |

2 |

6,3 |

44,401 |

38,5 |

|

6 |

63,762 |

60 |

53,752 |

40 |

280 |

192 |

7 |

3 |

7,9 |

63,35 |

55 |

Передний конус изготовляется обычно с углом 600. Задняя коническая поверхность (задний конус) центра изготовляется по системе Морзе или метрической системе. Система конуса и его номер определяется по табл. 1.1 (система Морзе) или по табл. 1.2 (метрическая система) после измерения большего диаметра конуса отверстия D (рис 1.3).

Таблица 1.2

Номера конусов метрической системы

|

Наибольший диаметр |

80,4 |

100,5 |

120,6 |

140,7 |

160,8 |

201,1 |

|

№ конуса |

80 |

100 |

120 |

140 |

160 |

200 |

28. Система и номер конуса шпинделя пиноли задней бабки, определяется согласно п. 27.

29. Наибольшее пероемещение пиноли задней бабки. Указывается величина наибольшего перемещения пиноли задней бабки из одного крайнего положения в другое (без ослабления центра).

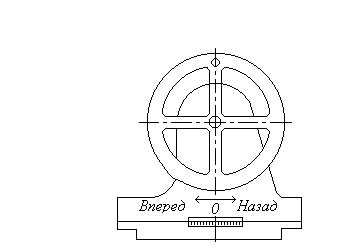

30. Поперечное смещение задней бабки вперёд и назад. Производится при обточке конических поверхностей большой длины в центрах. Указывается наибольшая величина смещения вперед и назад от нулевой линии (рис. 1.4).

|

Рис. 1.4. Определение смещения задней бабки

|

|

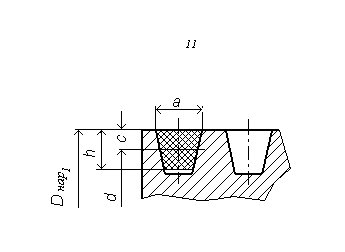

31. Наружный диаметр ведущего щкива (шкива электродвигателя) Dнар1, мм (рис.5).

32. Наружный диаметр ведомого шкива (шкива коробки скоростей) D нар2, мм (рис. 1.5).

|

Рис. 1.5. Определение типа клиновидного ремня |

|

33. Расстояние между осями шкивов l, мм.

34. Мощность электродвигателя главного движения N дв, кВт. Берётся из таблички на электродвигателе.

35. Частота вращения электродвигателя главного движения, n дв,,

мин -1. Берётся из таблички на электродвигателе.

36 .Размеры клиновидных ремней: высота " h " и длина большего основания " a ", мм (рис. 1.5).

37. Тип ремня. Определяется в зависимости от размеров по табл. 1.3.

Таблица 1.3

Типы клиновидных ремней и окружные усилия, передаваемые ремнями

|

Размеры ремня в мм |

Тип ремня |

Центр тяжести С, мм |

Окружное усилие, передаваемое одним ремнем, Рр, кг |

|

|

" а " |

" h " |

|||

|

10 |

6 |

О |

3 |

8 |

|

13 |

8 |

А |

4 |

14 |

|

17 |

10,5 |

Б |

5 |

24 |

|

22 |

13,5 |

В |

7 |

40 |

|

32 |

19 |

Г |

9 |

82 |

38. Материал ремня (кожаный, хлопчатобумажный, прорезиновый и

т. д.).

39. Число ремней в передаче. Определяется по числу канавок на шкивах.

40. Тип фрикционной муфты (пластинчатая, конусная, кольцевая и т.д.) и ее местонахождение.

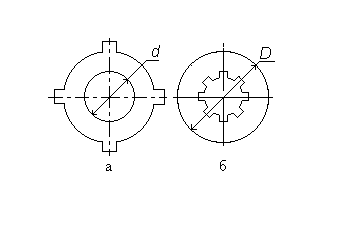

41. Наибольший диаметр D и наименьший диаметр d поверхностей трения. Определяется замером наружного D и внутреннего d диаметров

(рис. 1.6) фрикционных дисков.

|

|

Рис. 1. 6. Фрикционные диски: а – наружный; б – внутренний

|

|

42. Число пар поверхностей трения. Число пар поверхностей трения на единицу меньше общего количества наружных и внутренних фрикионнх дисков 43. Материал поверхностей трения. 44. Схема управления станком. С помощью рис.7 студенты должны изучить и занести в отчет (п. 44) назначение рукояток управления станком. 45. Кинематическая схема станка. При изучении кинематической схемы станка (рис. 1.8) необходимо научиться определять число оборотов шпинделя для любой ступени станка. При этом необходимо руководствоваться следующим. Вал I получает движение от электродвигателя через шкивы Dнар1 и Dнар2.

Вал II

через

передачи

оборотов можно

уменьшить в 1/

32 раза

(первые шесть чисел чисел оборотов

шпинделя), в 1/8

раза (вторые шесть чисел оборотов

шпинделя ) и в 1/2

раза (третьи шесть чисел оборотов

шпинделя), т.е. перебор дает возможность

получить 18 чисел оборотов шпинделя.

Кроме того, 6 чисел оборотов вала III

можно

передать на вал VI

через

передачу

|

|