- •Тема 3. Lean. Базовые элементы

- •3.1. Общая характеристика инструментов lean

- •(Вопрос: как элементы системного подхода связаны с каждым из инструментов?)

- •7) Канбан – точно во время (Just-in-time)

- •3.2. Базовые элементы lean (8)

- •6) Сотрудники уполномочены принимать решения и улучшать операции с минимальным привлечением дополнительного персонала

- •7) Высшее исполнительное руководство и рабочие совместно работают над поиском неисправностей и решением проблем, чтобы улучшить качество и устранить потери

- •8) Для оценки решения проблем используются разработанные метрики

- •3.3. Модель организации lean-производства

3.2. Базовые элементы lean (8)

Вомак и Джонс называют «экономное мышление» методом, который включает четыре взаимосвязанных элемента:

-

непрерывность потока,

-

соблюдение интересов клиента,

-

работа по заказу клиента,

-

приближение к совершенству (которое состоит в устранении mudа).

(1) Организация основана на командах с мульти-квалифицированными операторами

Весь процесс ориентирован на КОЛЛЕКТИВНУЮ РАБОТУ – мульти квалификация персонала, взаимозаменяемость:

(2) Непрерывность потока производства с минимальным оборудованием

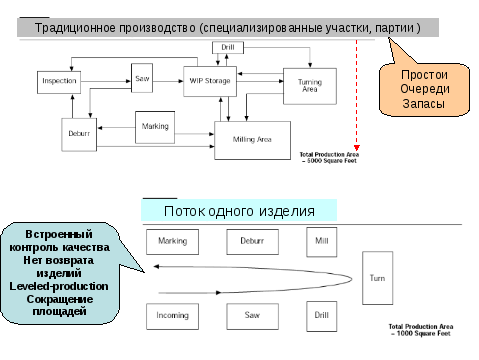

Принцип «поток-одного-предмета» - это организация производства в поточной среде, в которой никакая часть не может пойти на следующую операцию, пока предыдущая операция не была успешно закончена.

-

Это означает, что каждая операция делается только один раз и без возвратов и при отсутствии пауз и очередей.

Наоборот, в традиционном производстве (партии-и-очереди) никакая часть не может двинуться на следующую операцию, до того пока обработка всей партия не завершена, что приводит к продолжительным временам нахождения в очереди и большому количеству дефектов.

Особенности непрерывного потока:

-

Традиционное производство

-

Работники разделены и не имеют возможности помогать друг другу

-

Разбивка на этапы происходит по процессам (сварка, штамповка, окраска, сверление и т.д.)

-

Разбивка создает сложное расписание работ и схему движения продукта

-

Схема «один рабочий – одна операция» сама по себе эффективна, но перевозка материалов и ожидание увеличивают время выполнения работ

-

Дефекты распространяются на всю партию

-

-

Непрерывный поток:

-

Рабочие трудятся вплотную, что способствует взаимодействию и гибкости

-

Упрощенная схема сокращает время изготовления

-

Размер запасов в процессе производства минимален

-

Снижается процент брака

-

Повышается возможность эффективно использовать рабочих широкой квалификации

-

Легко определяется источник проблемы

-

Стандартизация работ упрощает внесение изменений

-

(3) ДЕФЕКТЫ – НЕ ИСПРАВЛЯЮТСЯ, а ПРЕДОТВРАЩАЮТСЯ!

-

Инструменты: 6 сигма, Error Proofing

-

1) Однажды появившийся дефект должен быть проанализирован, выявлена его первопричина, и исключено появление этого дефекта впредь.

-

2) Встроенная защита от непреднамеренных ошибок персонала.

(4) Производство синхронизировано с дисциплиной поставок

На предприятие поступают узлы и комплектующие ТОЛЬКО на продукцию, уже имеющую клиентов и ТОЛЬКО ТОГДА, когда они будут изготавливаться!

-

Пример. Компания Тойота – на конвейере только те узлы, которые устанавливаются в автомобили, уже имеющие клиента!

-

Понятие «Поставки» охватывают ВСЮ цепочку производства – не только внешние поставки, но и поставки ВНУТРИ предприятия и ПОСТАВКИ готовой продукции.

-

Показатель (DDT, Dock to Dock Time) – время нахождения единицы комплектующих на территории предприятия (ФОРД, Всеволожск, в зоне производства). 24 часа.

(5) Поток создания ценности объединен от сырья до готовых изделий (услуг) с поддержкой поставщиков и клиентов

Поток ценности – не ОГРАНИЧЕН рамками компании, но и включает ПОСТАВЩИКОВ и ДИЛЕРОВ:

-

Инструменты LEAN реализуются за рамками компании. ПОСТАВЩИК и ДИЛЕР – это наши партнеры!

-

Отсюда принцип выбора поставщиков по минимальной цене поставляемых материалов и услуг – АБСОЛЮТНО НЕЭФФЕКТИВЕН!