- •70 Структурирование функции качества (qfd)

- •72 Принципы бережливого производства

- •74 Инструменты, применяемые в бережливом производстве

- •75 Алгоритм внедрения бережливого производства

- •77 Инструменты управления качеством. Диаграмма сродства

- •78 Инструменты управления качеством. Диаграмме связей

- •79 Инструменты управления качеством. Древовидная диаграмма

- •80 Инструменты управления качеством. Матричная диаграмма

- •81 Инструменты управления качеством. Стрелочная диаграмма

70 Структурирование функции качества (qfd)

71 Методические особенности использования QFD (как разделить эти вопросы не знаю, поэтому взяла все что написано в его методичке)

Развертывание (структурирование) функции качества (Quality Function Deployment – QFD) – процедура преобразования требований потребителя в параметры качества ожидаемого им продукта и соответственно в параметры качества планирования, производства, установки и совершенствования (улучшения качества) продукта.

QFD – оригинальная японская методология, ставящая целью гарантировать качество с самой первой стадии создания и развития нового продукта, была разработана в 1966 году Йойи Акао и впервые применена в 1972 году на фирме Мицубиси.

Цель QFD – обеспечение такого качества на каждом этапе жизненного цикла вновь создаваемого продукта, которое бы гарантировало получение конечного результата, соответствующего ожиданиям потребителя.

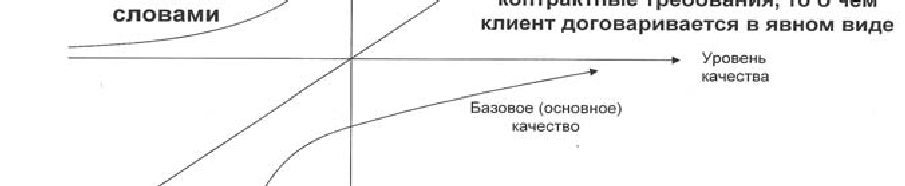

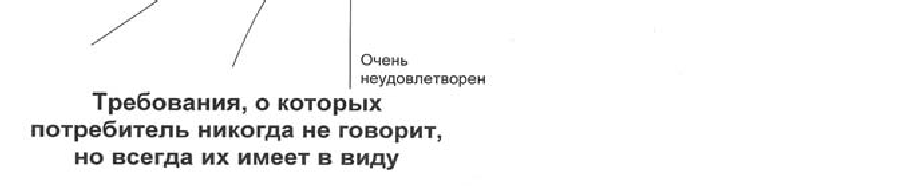

В основе успеха развертывания пожеланий и нужд потребителя лежит соответствие «воображаемого» производителем качества создаваемого продукта ожиданиям потребителя. При этом производитель в первую очередь должен иметь четкое представление о «профиле качества». Модель профиля качества предложена Нориаки Кано в 1993 году и включает три составляющие:

•базовое (основное) качество, соответствующее «определяющим» характеристикам продукции (базовые параметры качества);

•требуемое (ожидаемое) качество, соответствующее «обязательным» характеристикам продукции (показатели технологических характеристик и функциональных возможностей);

•желаемое (опережающее) качество, соответствующее «сюрпризным» характеристикам продукции (параметры нововведений), вызывающим восхищение.

Рис. 4.4. Модель профиля качества Н. Кано

Сутью применения модели Кано является осознание организацией того, что для постоянного удовлетворения потребителя при разных по отношению к нему видов характеристик (показателей) качества следует использовать разные подходы в менеджменте качества. В частности, следует сделать приоритетным методом менеджмента: постоянное управление качеством для качества, которое «должно быть», постоянное улучшение качества для качества, которое «больше – значит лучше» и постоянные инновации для «удивляющего качества».

Процесс QFD включает пять ключевых элементов:

•уточнение требований потребителя («что сделать?»);

•перевод требований потребителя в общие характеристики (параметры) качества продукта («как сделать?»);

•выявление силы связи между соответствующими компонентами «что» и «как»;

•выбор цели;

•установление рейтинга важности компонент «что» и на основе этих данных – определение рейтинга важности соответствую-щих компонент «как».

Эти ключевые элементы являются фундаментом QFD, от которого в большей степени зависят прочность и долговечность того Дома Качества, построенного производителем в виде конечного продукта, которым воспользуется или не воспользуется в будущем его потребитель.

Построение матрицы Дом Качества включает шесть основных этапов:

•выявление пожеланий потребителей;

•определение технических характеристик;

•перевод пожеланий потребителя в конкретные технические характеристики;

•оценка аналогичной продукции конкурентов;

•оценка технических характеристик и развитие целей;

•установление технических характеристик, подлежащих оптимизации.

Полностью развернутая функция качества включает четыре этапа отслеживания «голоса потребителя» при создании продукта, соответствующих самым начальным стадиям его жизненного цикла: планированию и разработке.

Этап 1. Планирование продукта, целями которого являются: идентификация требований потребителя, определение возможностей производителя для конкуренции, определение общих характеристик продукта; определение целей производителя; определение вопросов для дальнейшего изучения. Конечным результатом этого этапа должна быть идентификация важнейших характеристик продукта, соответствующих ожиданиям потребителя и обеспечивающих его конкурентоспособность на рынке.

Этап 2. Проектирование продукта предусматривает идентификацию наиболее критичных частей и компонент создаваемого продукта, которые обеспечивают воплощение параметров качества, выявленных в результате выполнения первого этапа, в проект продукта. Этап заканчивается выбором того проекта, который в наибольшей степени отвечает ожидаемым ценностям продукта для потребителя.

Этап 3. Проектирование процесса предусматривает трансформацию параметров качества спроектированного продукта в конкретные технологические операции, обеспечивающие получение продукта с заданными свойствами. Этот этап QFD предполагает идентификацию критичных параметров каждой операции и выбор методов их контроля. На этапе разработки технологических процессов изготовления продукта обязательно должна быть разработана система контроля технологических процессов и предусмотрены пути дальнейшего улучшения процесса в соответствии с реакцией рынка на готовый продукт.

Этап 4. Проектирование производства предусматривает разработку производственных инструкций и выбор инструмента контроля качества производства продукта с тем, чтобы каждый оператор имел четкое представление о том, что и как должно контролироваться в ходе выполнения процесса.

Таким образом, QFD, базируясь на первых этапах ЖЦП, формирует его будущее качество, помогает развернуть требуемое потребителем качество на всех этапах с помощью матричных диаграмм, позволяющих формализовать поиск между концепциями различных уровней системы. При переходе от этапа к этапу «голос потребителя» систематически ниспадает: вначале к проектированию требуемого продукта, затем к соответствующему ТП его изготовления и контролирующей системе и, наконец, к инструкциям и соответствующим инструментам контроля качества, необходимым операторам для выполнения процесса. На каждом этапе QFD создается Дом Качества, в котором часть компонентов «как» предыдущей матрицы диаграммы становится «что» в новой диаграмме, а «цели» переходят от одного Дома Качества к другому, чтобы быть уверенным в том, что ценность продукта (с точки зрения потребителя) не будет потеряна при перехо-де от одного этапа к другому. При этом для исключения каких-либо ошибок в интерпретации пожеланий потребителя в готовом продукте процесс перехода от этапа к этапу с соответствующим построением матричных диаграмм и обсуждением их повторяется до тех пор, пока не будет полной уверенности в том, что идентифицированы действительно важные части и компоненты создаваемого продукта и соответствующие им технологические операции процесса, а также критичные параметры, характеризующие качество как самого продукта, так и ТП его изготовления.

QFD направлено на решение следующих важных проблем:

•решение проблемы «рынок-потребитель» путем ситуационно-го планирования всех этапов ЖЦП;

•выявление отличительных свойств продукции организации от продукции конкурентов;

•определение характеристик, по которым потребитель будет судить о степени удовлетворения его запросов;

•решение вопроса, какая из новых характеристик продукции ведет к увеличению цены;

•выяснение преимуществ новых характеристик продукции по сравнению с продукцией конкурента.

Опыт использования QFD на ряде зарубежных фирм позволяет сформулировать ряд условий, выполнение которых ведет к успеху:

•приверженность идеям QFD и понимание задач менеджмента;

•входная информация о рынке;

•обучение и тренинг методов QFD;

•создание необходимой инфраструктуры;

•выбор соответствующих проектов;

•ограничение области и значений предпринимаемых усилий.

При этом эффективность внедрения QFD в значительной мере зависит от следующих факторов:

•командной работы;

•многофункциональности команд;

•обучения и тренинга;

•вовлечения сотрудников во все фазы процесса QFD.