вопросы 8 и 16

.doc8.Сверление. Геометрия спирального сверла

Сверление-это

процесс получения резанием глухих и

сквозных цилиндрич. отверстий в сплошном

материале на станках сверлильной и

токарной групп. Если диаметр отв.,которое

требуется получить в процессе обработки

![]() 30

мм, то обработку производят в 2 этапа.

На 1 этапе произв. сверление, а на 2 этапе

рассверливание Дсв=Дотв.

30

мм, то обработку производят в 2 этапа.

На 1 этапе произв. сверление, а на 2 этапе

рассверливание Дсв=Дотв.

При обработке отв. сверлами из быстрорежущей стали обеспечивает точность по 11…13 квалитетам и шероховатость поверхности Rz=80..32мкм. Сверла с пластинами из тв. сплавов, работающих на более высоких скоростях резания, позволяют получать отверстия с точностью по 8..11 кв. и Rz=40..20 мкм.

Выпускаются следующие разновидности сверл: спиральные, перовые кольцевые, одностороннего резания (рутейные и пушечные) и комбинированные. Наибольшее распространение при обработке отверстий глубиной (5..10)D получили спиральные сверла. Конструкция спирального сверла приведена на рис.10

Спиральное сверло

состоит из рабочей части ![]() и из хвостовика

и из хвостовика ![]() .

На рабочей части можно выделить режущую

часть

.

На рабочей части можно выделить режущую

часть ![]() и направляющую часть

и направляющую часть ![]() .

Для выбивания сверла с коническим

хвостовиком из отверстия шпинделя

станка предусмотрена лапка

.

Для выбивания сверла с коническим

хвостовиком из отверстия шпинделя

станка предусмотрена лапка ![]() ;

м/у рабочей частью и хвостовиком довольно

часто имеется переходная часть, которая

называется шейкой

;

м/у рабочей частью и хвостовиком довольно

часто имеется переходная часть, которая

называется шейкой ![]() .

Спиральные сверла могут иметь

цилиндрический хвостовик Ø(0,1..20 мм) и

конический хвостовик Ø(6..80мм).

.

Спиральные сверла могут иметь

цилиндрический хвостовик Ø(0,1..20 мм) и

конический хвостовик Ø(6..80мм).

Геометрия спирального сверла

Рабочая часть сверла осуществляет процесс резания,отвод стружки из зоны резания, формирует обработанную пов-ть и направляет сверло при обработке.

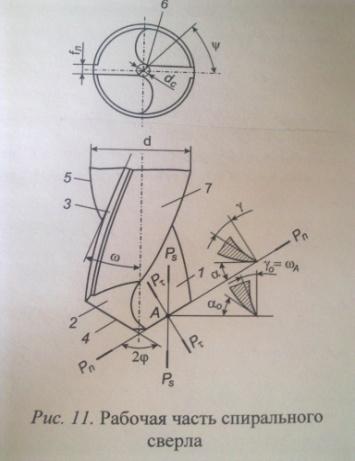

Р абочая

часть выполняется в виде 2х зубьев,образов.

спиральными канавками и связ. между

собой сердцевиной диам. dc

(рис. 11), величина,которая составляет

0,12;0,3 от диаметра сверла.

абочая

часть выполняется в виде 2х зубьев,образов.

спиральными канавками и связ. между

собой сердцевиной диам. dc

(рис. 11), величина,которая составляет

0,12;0,3 от диаметра сверла.

Режущая часть

сверла выполнена в виде усеченного

конуса и имеет 2 режущих лезвия. На

режущем лезвии следует различать:

1-переднюю поа-ть,2-главную заднюю

пов-ть.На направляющей части располагаются

2 вспом. задние пов-ти ![]() (направляющие ленточки 3), выступающие

над спинкой сверла 7.

(направляющие ленточки 3), выступающие

над спинкой сверла 7.

Передние пов-ти предст.собой линейчатые винтовые пов-ти, плавно сопрягающиеся со стружкоотводящими канавками. Главные задние пов-ти обращены к пов-ти резания. Направляющие ленточки, ширина которых составляет f=(0,06..0,07)d обеспечивают в процессе резания направление движения сверла II оси обрабат. отверстия.

Рабочая часть

сверла имеет 5 режущих кромок: 2 главные(4),2

вспомогательные(5) и поперечная кромка(6).

Главные режущие кромки образуют между

собой угол при вершине 2![]() .

Величина этого угла при обработке

конструкционных сталей нормальной

прочности и чугунов составляет

.

Величина этого угла при обработке

конструкционных сталей нормальной

прочности и чугунов составляет ![]() 118..120 градусов. Условия отвода стружки

и охлаждения сверла в значительной мере

зависят от размеров и формы поперечного

сечения канавок, от шероховатости их

пов-ти и угла наклона винтовой канавки

118..120 градусов. Условия отвода стружки

и охлаждения сверла в значительной мере

зависят от размеров и формы поперечного

сечения канавок, от шероховатости их

пов-ти и угла наклона винтовой канавки

![]() .

Под углом

.

Под углом ![]() понимается угол между осью сверла и

касательной к ленточке сверла. Величина

этого угла в зависимости от диаметра

сверла и свойств обрабат. материала

изменяется в пределах 18..30 град.

понимается угол между осью сверла и

касательной к ленточке сверла. Величина

этого угла в зависимости от диаметра

сверла и свойств обрабат. материала

изменяется в пределах 18..30 град.

Поперечная кромка

образуется в рез-те заточки задних

пов-тей. Величина ее наклона составляет

обычно 55 град. Геометрия режущей части

сверла рассматрив. в главной секущей

пл-ти ![]() -

-![]() и осевой

и осевой ![]() -

-![]() .

В главной секущей пл-ти геометрия сверла

хар-ся передним углом

.

В главной секущей пл-ти геометрия сверла

хар-ся передним углом ![]() и задним углом

и задним углом ![]() .

.

Передний угол

![]() -

угол между касательной передней пов-ти

лезвия инструмента в какой-либо точке,

например т.А режущей кромки и основной

пл-тью, след которой обознач.

-

угол между касательной передней пов-ти

лезвия инструмента в какой-либо точке,

например т.А режущей кромки и основной

пл-тью, след которой обознач. ![]() -

-![]() .

Задний угол

.

Задний угол

![]() -

это угол

между касательной к задней пов-ти лезвия

инструмента в какой-либо точке режущей

кромки и пл-тью резания

-

это угол

между касательной к задней пов-ти лезвия

инструмента в какой-либо точке режущей

кромки и пл-тью резания ![]() -

-![]() .

.

Для удобства

контроля задний угол ![]() рассматривают и измеряют в осевой

(рабочей пл-ти). Этот угол предст. собой

угол между касательной к задней пов-ти

и в рассматр. точке режущей кромки и

касательной в этой же точке к окружности,

образующ. при вращении этой точки вокруг

оси сверла.В отличие от резцов,передние

и задние углы сверла не остаются

постоянными, а измеряются по длине

режущей кромки. Изменение переднего

угла связано с тем,что передняя пов-ть

сверла, как правило,предст.собой винтовую

пов-ть и величина переднего угла

определяется углом наклона винтовой

линии, который уменьшается от периферии

к центру сверла, а следовательно

уменьшается передний угол.

рассматривают и измеряют в осевой

(рабочей пл-ти). Этот угол предст. собой

угол между касательной к задней пов-ти

и в рассматр. точке режущей кромки и

касательной в этой же точке к окружности,

образующ. при вращении этой точки вокруг

оси сверла.В отличие от резцов,передние

и задние углы сверла не остаются

постоянными, а измеряются по длине

режущей кромки. Изменение переднего

угла связано с тем,что передняя пов-ть

сверла, как правило,предст.собой винтовую

пов-ть и величина переднего угла

определяется углом наклона винтовой

линии, который уменьшается от периферии

к центру сверла, а следовательно

уменьшается передний угол.

2 причина, вызывающая

изменение переднего и заднего углов

связана с кинематикой процесса резания,

а именно с наличием движение подачи.

Если учесть движение подачи, то

оказывается, что действит. передний

угол при резании увеличивается по

сравнению с углом, получ. при заточке,

а действит. задний угол уменьшается и

тем значительнее,чем ближе рассматриваемая

точка к центру сверла.Увеличение

действительного переднего угла

существенно не отражается на

работоспособности сверла, а уменьшение

действительного заднего угла напротив

приводит к увеличению площади контакта

по задней пов-ти сверла и более интенсивному

его износу, особенно вблизи поперечной

кромки. Во избежание этого сверла

затачивают таким образом,чтобы задний

угол в статическом состоянии увеличивался

от периферии к центру сверла. ![]() =8..12

град.,

=8..12

град.,![]() =20..25

град.(в центре сверла)

=20..25

град.(в центре сверла)

16. Дисковое фрезерование. Фасонное фрезерование.

На операциях дискового фрезерования у обрабатываем.заготовок получают пазы, уступы канавки. Этот вид фрезерования использ.также при разрезке металла. Схема дискового фрезерования представлена на рис.24.

Обработка заготовок на данных операциях осуществл.на горизонт.-фрезерных станках дисковыми фрезами.

Различают след.типы дисковых фрез: 1)Односторонние, с режущими кромками только на цилиндрической части, 2)Двухсторонние,с режущими кромками на 1 торцовой и цилиндрической части, 3)3-х сторонние с режущ.кромками на обеих торцах и цилиндрической части.

Односторонние дисковые фрезы явл.прямозубыми и по назначению подразделяются на

-пазовые(шпоночные),-прорезные,-отрезные.

Основные пар-ры у этих фрез имеют след.значения:

Пазовые фрезы.

Ø50..100мм,

В=3..6мм, ![]() =10..15

град,

=10..15

град,

![]() =15..20град.

=15..20град.

Прорезные фрезы.

Ø40..75мм,

В=2..5мм, ![]() =5..10

град,

=5..10

град,

![]() =25..40град.

=25..40град.

Отрезные фрезы.

Ø60..200мм,

В=1..3мм, ![]() =10..15

град,

=10..15

град,

![]() =5..20град.

=5..20град.

Во избежание трения

фрезы о стенки прорезаемой канавки,

боковые стороны фрезы шлифуют с

поднетрением с углом ![]() =0,5..1,5град.

=0,5..1,5град.

2х сторонние дисковые фрезы имеют на цилиндрической части винтовые зубья. Основные диаметральные линейные и угловые размеры этих фрез лежат в следующих диапазонах:

Ø90..350мм, В=16..30мм,

![]() =-5..+5

град,

=-5..+5

град,

![]() =10..15град.

=10..15град.

3-х сторонние дисковые фрезы могут выполн.как прямозубыми, т.е. зубьями располож.II оси, так и зубьями, располож.наклонно к оси и напр. В разные стороны(разнонаправленными).

Изготавл.вышеуказанные фрезы как из быстрорежущих сталей, так и с пластинами из тв.сплавов. В последнем случае корпус изготавливается из конструкционных сталей, а зубья из тв.сплава.

Фасонное фрезерование

Фасонное фрезерование получило распространение на операциях,связ.с изготовлением пов-тей со сложным фасонным профилем.

Инструментом при данном виде фрезеров-я явл.фасонные фрезы с различным профилем, обработка которыми ведется на горизонт.-фрезерных и универс.-фрезерных станках.

Типовые фасонные фрезы - это полукруглая выпуклая и полукруглая вогнутая. Основные конструктивные эл-ты фасонных фрез аналогичны конструктивным эл-там дисковых фрез. Фасонные фрезы изготавливаются всегда с крупным зубом, при этом число зубьев всегда зависит от диаметра фрезы и ее конструкции.

Z=1,8![]() -число

зубьев у цельных фрез

-число

зубьев у цельных фрез

Z=1,2![]() -число

зубьев у сборных фрез

-число

зубьев у сборных фрез

Для того, чтобы не

искажать профиль режущей кромки фасонной

фрезы, ее зубья затачивают с передним

углом ![]() =0.

В ряде случаев при обработке

труднообрабатываемого мат-ла передний

угол

=0.

В ряде случаев при обработке

труднообрабатываемого мат-ла передний

угол ![]() делают 5..10 град.

делают 5..10 град.

Однако в этом

случае происходит искажение профиля

фрезы. Для того, чтобы получить заданный

профиль на заготовке нужно иметь либо

комплект фрез (черновую с ![]() =5..10

и чистовую с

=5..10

и чистовую с ![]() =0)

либо произвести корректировку профиля.

=0)

либо произвести корректировку профиля.

Форма режущих зубьев фрез может быть как острозаточенной, так и затылованной. Остроконечную форму зуба имеют практически все фрезы за исключением фасонных фрез. У фрез с остроконечной формой зуба рабочие пов-ти зуба затачиваются по плоскости. У фрез с затылованной формой зуба передняя пов-ть затачивается по пл-ти, а задняя пов-ть по спирали Архимеда.

Затылование задней

пов-ти по спирали Архимеда позволяет

при переточке зуба, осуществл.по передней

пов-ти,сохранить неизменным профиль

инструмента и задний угол

![]() .

.

Важной хар-кой у затылованных фрез явл.величина падения затылка К, опред. На передней пов-ти последующего зуба фасонной фрезы по отношению к предыдущей.

Величина затылования предст.собой расстояние между окружностью, провед.через вершину зуба и точкой пересечения Архимедовой спирали с передней пов-тью последнего зуба.

И расчитывается

по ф-ле: ![]()

У фрез со шлифов.профилем для обеспечения выхода шлифовального круга делается 2-ное затылованные, величина которых составляет (1,2..1,7)К.