- •Курсовая работа

- •«Метрология, стандартизация и сертификация»

- •Курсовая работа

- •«Метрология, стандартизация и сертификация»

- •1 Описание эксплуатационного назначения и принципа работы сборочной единицы

- •2 Расчет и выбор посадок колец подшипника качения на вал и в корпус

- •3 Определение допусков и посадок элементов шлицевого соединения

- •4 Определение допусков и посадок резьбового соединения

- •5 Определение допусков и посадок цилиндрических зубчатых колес

- •6 Расчет допусков размеров, входящих в размерную цепь

- •7 Посадки для восьми соединений деталей сборочного узла

- •Шлицевое соединение (подвижное) в средней части первичного вала с шестерней включения заднего моста и понижающей передачи [10]

2 Расчет и выбор посадок колец подшипника качения на вал и в корпус

2.1 Сборочная единица представлена в Приложении А. Вал 38 раздаточной коробки автомобиля ГАЗ-66 вращается вместе с внутренними кольцами подшипников 50. Следовательно, в заданном подшипнике внутреннее кольцо нагружено циркуляционно, а наружное нагружено местно.

Исходные данные для расчета и выбора посадок подшипника качения на вал и в корпус представлены в таблице 2.1.

Таблица 2.1 – Исходные данные для расчета и выбора посадок подшипника качения

|

Номер подшипника |

Класс точности |

% перегрузки |

Радиальная нагрузка, кН |

|

50408 |

0 |

250 |

4,0 |

2.2 Определим основные размеры подшипника по ГОСТ 8338-75 [8, таблица 14]: d = 40 мм – диаметр внутреннего кольца; D = 110 мм – диаметр наружного кольца; B = 27 мм – ширина колец; r = 3 мм – радиус фаски. Класс точности подшипника - 0.

2.3 Выбрать посадку циркуляционно-нагруженного кольца из условия интенсивности радиальной нагрузки по формуле:

F

РF = -------------- * k1*k2*k3, (2.1)

B - 2r

где РF- интенсивность радиальной нагрузки, Н/мм; k1 – динамический коэффициент; k2 – коэффициент, учитывающий ослабление посадочного натяга при полом вале и тонкостенном корпусе; k3 – коэффициент неравномерности радиальной нагрузки.

Для заданных условий нагружения подшипникового узла выбираем коэффициенты: k1= 1,8 - при перегрузке 250% [8, таблица 15]; k2 = 1 [8, таблица 16] при сплошном вале и неразъемном корпусе; k3 = 1- при однорядном подшипнике.

Подставив исходные данные в формулу (2.1), получим:

4000

PF = --------------- *1,8*1*1= 342,9 H/мм.

27 – 2*3

Используя полученное значение PF по [8, таблица 17] выбираем поле допуска вала k6, т.е. посадку циркуляционно-нагруженного внутреннего кольца подшипника и вала 40L0/k6.

Для построения схемы расположения полей допусков посадки внутреннего кольца и вала (рисунок 2.1) по [8, таблица 19] найти отклонения внутреннего кольца подшипника класс точности Р0 или 0 по среднему диаметру dm: ES = 0; EI = -12 мкм.

Предельные отклонения для вала Æ40k6 найдем по [8, таблица 2]. ei = +2 мкм, es = ei + IT6 = +2 +16 = +18 мкм .

Рисунок 2.1 - Схема расположения полей допусков посадки внутреннего кольца подшипника и вала 40L0/k6

Вычислим предельные размеры: наибольший и наименьший средние диаметры внутреннего кольца:

dm max = dm + ES = 40 + 0 = 40 мм;

dm min = dm + EI = 40 + (-0,012) = 39,988 мм.

наибольший и наименьший диаметры вала:

dmax = dн + es = 40 + 0,018 = 40,018 мм;

dmin = dн + ei = 40 + 0,002 = 40,002 мм.

Натяги определим по формулам:

Nmax = dmax – dm min = 40,018 – 39,988 = 0,03 мм;

Nmin = dmin – dm max = 40,002 – 40 = 0,002 мм.

2.4 Для гарантирования неподвижности соединения необходимо, чтобы наименьший табличный натяг циркуляционно-нагруженного кольца Nmin.T был больше или равен наименьшему расчетному натягу Nmin.р.

Nmin.T≥Nmin.р (2.2)

Наименьший расчетный натяг определим по формуле

13 · F · Kk

Nmin.р= —————, (2.3)

103(B-2r)

где Kk – конструктивный коэффициент, определяемый при циркуляционном нагружении внутреннего кольца по формуле

1

Kk= —————, (2.4)

1 – (d/d0)2

где d0 – приведенный диаметр

D - d

d0 = d + ———. (2.5)

4

Подставив исходные данные из пункта 2.1 в формулы (2.5) и (2.4), определим:

110 - 40

приведенный диаметр d0 = 40 + ——————— = 57,5 мм.

4

1

конструктивный коэффициент Kk = ——————— = 1,94.

1 – (40/57,5)2

После чего по формуле (2.3) рассчитаем наименьший натяг, гарантирующий неподвижность соединения

13*4000*1,94

Nmin.р = —————— = 4,8 мкм.

103 (27 – 2*3)

В ранее выбранной посадке Ø40L0/k6 Nmin = 0,002 мм, т.е. не соблюдается условие (2.2), поэтому необходимо назначить другую посадку.

По [8, таблица 20] выбираем посадку Ø40L0/m6, для которой

Nmin.T. = 9 мкм, а Nmax.T. = 37 мкм.

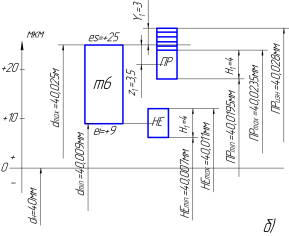

Построим схему расположения полей допусков для посадки Ø40L0/m6 и определим ее основные параметры (рисунок 2.2).

Основное отклонение вала Ø40m6 по [8, таблица 2] нижнее ei= + 9 мкм.

Второе отклонение верхнее es = ei + IT6 = + 9 +16 = + 25 мкм.

Предельные размеры внутреннего кольца вычислены ранее (см. рисунок 2.1).

Наибольший и наименьший диаметры вала

d max = dн + es = 40 + 0,025 = 40,025 мм,

d min = dн + ei = 40 + 0,009 = 40,009 мм.

Наибольший, наименьший и средний натяги находим по формулам:

Nmax = dmax – dm min = 40,025 – 39,988 = 0,037 мм,

Nmin = dmin – dm max = 40,009 – 40 = 0,009 мм.

Nmax + Nmin 0,037 + 0,009

Nm = ————— = ——————— = 0,023 мм = 23 мкм.

2 2

Рисунок

2.2 - Схема расположения полей допусков

посадки внутреннего кольца подшипника

и вала Ø40L0/m6

Рисунок

2.2 - Схема расположения полей допусков

посадки внутреннего кольца подшипника

и вала Ø40L0/m6

2.5 Проверим наличие зазора между телами качения и дорожками колец после осуществления посадки Sn (в мкм) при циркуляционном нагружении внутреннего кольца по формуле

Sn=Gr–δ/d, (2.6)

где Gr – зазор в состоянии поставки, определяемый по формуле

Gr max + Gr min

Gr = ——————— , (2.7)

2

где Gr max и Gr min – наибольший и наименьший зазоры, зависящие от группы зазоров (ГОСТ 24810-81) [8, таблица 22]; δ/d – наиболее вероятностная деформация внутреннего кольца, определяемая по формуле

d

δ/d = Nв — , (2.8)

d0

где Nв – вероятностный натяг принимаем

Nв = 0,85Nm. (2.9)

Если в результате расчетов полученная величина Sn > 0, то выбранная посадка при данной группе зазоров подшипника гарантирует наличие зазора после посадки, если Sn < 0, то следует выбрать подшипник из группы с большими зазорами.

Подставив в формулу (2.9) ранее вычисленные параметры, определим вероятностный натяг

Nв = 0,85*23 = 19,55 мкм.

Вероятностную деформацию внутреннего кольца вычислим по (2.8)

40

δ/d = 19,55 ——— = 13,6 мкм.

57,5

Следовательно, чтобы не произошло заклинивание шариков при посадке подшипника, средний (нормальный) радиальный зазор подшипника в состоянии поставки Gr должен быть больше 13,6 мкм.

По [8, таблица 22] выбираем подшипник группы зазоров 7, у которого

Gr min = 15 мкм, Gr max = 33 мкм. Подставив эти величины в формулу (2.7), получим

33 + 15

Gr = —————— = 24 мкм.

2

Тогда зазор между телами качения и дорожками колец после посадки (посадочный зазор) по формуле (2.6) будет равен

Sn = 24 – 13,7 = 10,3 мкм.

2.6 Проверим возможность разрушения циркуляционно-нагруженного внутреннего кольца при посадке по формуле

11,4[σр]· Kk·d

Nдоп = ———————, (2.10)

(2Kk – 2)·103

где Nдоп – допускаемый натяг, не вызывающий разрушения колец, мкм;

[σр] = 400 Н/м2 – допускаемые напряжения при растяжении подшипниковых сталей; Kk – конструктивный коэффициент.

Подставив исходные данные в формулу (2.10) получим

11,4*400*1,94*40

Nдоп = ———————— = 188,2 мкм.

(2*1,94 – 2)103

Nдоп > Nmax.T, значит выбранную посадку Ø40L0/m6 принимаем окончательно.

2.7 Определим силу запрессовки циркуляционно-нагруженного кольца по формуле

Nв · f · E · π · B1

F = ———————, (2.11)

2Kk

где f - коэффициент трения при запрессовке, f = 0,12…0,15 при стальном вале и корпусе; Е – модуль упругости материалов вала и корпуса, для стали

Е = 2 · 1011Па; В1 = В – 2r – ширина кольца, контактирующая с сопрягаемой поверхностью, м; Kk – конструктивный коэффициент.

Подставив исходные данные в формулу (2.11) получим

19,55*10-6*0,13*2*1011*3,14*21*10-3

F= ——————————————— = 86,2*102Н = 8,62 кН.

2*1,94

Прессовое оборудование для запрессовки подшипников выберем согласно [8, таблица 12]. В нашем случае можно использовать ручной реечный или винтовой пресс усилием до 50 кН.

2.8 Выберем [8, таблица 23] посадку местно нагруженного кольца, исходя из вида нагружения, конструктивных особенностей (см.п.2.1). В рассматриваемом примере при нагрузке с ударами и вибрацией (перегрузке 250 %) посадка наружного кольца в корпус Æ110Js7/l0.

Для построения схемы расположения полей допусков посадки наружного кольца и корпуса (рисунок 2.3) по [8, таблица 19] найдем отклонения наружного кольца D = 110 мм класса точности Р0 или 0 по номинальному (среднему) диаметру Dm: es = 0; ei = -15 мкм.

Рисунок 2.3 - Схема расположения полей допусков посадки наружного кольца подшипника и отверстия корпуса Æ110Js7/l0

Предельные отклонения для диаметра отверстия корпуса Æ90Js7 найдем из [8, таблицы 1,3]. Верхнее и нижнее отклонения располагаются симметрично относительно нулевой линии (±IT7/2). Для IT7 допускается округление, поэтому если IT7 = 35 мкм, то принимаем: ES = + 17 мкм; EI = -17 мкм.

Вычислим предельные размеры:

наибольший и наименьший средние диаметры наружного кольца

Dm max= Dm + es = 110 + 0 = 10 мм;

Dm min= Dm + ei = 110 + (-0,015) = 109,985 мм.

наибольший и наименьший диаметры отверстия корпуса

Dmax = Dн + ES = 110 + 0,017 = 110,017 мм,

Dmin = Dн + EI = 110 + (-0,017) = 109,983 мм.

Натяги определим по формулам:

Nmax = Dm max – D min = 110 – 109,983 = 0,017 мм;

Nmin = Dm min – D max = 109,985 – 110,017 = -0,032 мм.

Вместо наименьшего натяга получили зазор.

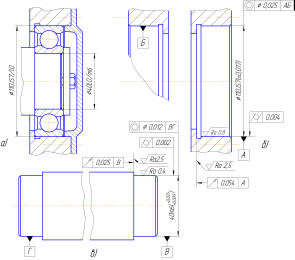

2.9 Выполним эскизы подшипникового узла и деталей, сопрягаемых с подшипником, с указанием посадок, отклонений размеров, формы и расположения поверхностей, шероховатости поверхностей (рисунок 2.4).

Рисунок 2.4 – Обозначение допусков и посадок подшипников качения на чертежах: а – узла в сборе - Æ110Js7/l0, Ø40L0/m6; б – корпуса Æ110Js7;

в – вала Ø40m6

На ксерокопии сборочной единицы (Приложение А) укажем выбранные посадки. Выполним чертежи деталей, сопрягаемых с подшипником (Приложения Б и В), с указанием отклонений размеров, формы и расположения поверхностей, шероховатости поверхностей.

Отклонения формы и расположения поверхностей назначим по уровню точности С, по [8, таблицы 5,24], шероховатость по [8, таблица 4].

2.10 Выполним расчет предельных и исполнительных размеров гладких предельных рабочих калибров и построим схемы расположения их полей допусков.

На гладкие рабочие калибры установлены допуски по ГОСТ 24853-81. Схемы расположения полей допусков приведены на рисунке 2.5, а их значения находим в [8, таблица 25], где Н и Н1 – допуски на изготовление калибров для контроля отверстия и вала; Z и Z1 – смещение полей допусков проходных калибров – скобы и пробки от проходных пределов внутрь полей допусков изделий; Y и Y1 – грани износа проходных калибров за проходные пределы.

Для рассматриваемого примера по [8, таблица 25] находим: Н = 6 мкм;

Z = 5 мкм; Y = 4 мкм – допуски калибров-пробок; Н1 = 4 мкм; Z1 = 3,5 мкм; Y1 = 3 мкм – допуски калибров-скоб.

Предельные размеры проходной (ПР) и (НЕ) калибров – пробок:

ПРmax = Dmin + Z + H/2 = 109,983 + 0,005 + 0,003 = 109,991 мм;

ПРmin = Dmin + Z - H/2 = 109,983 + 0,005 – 0,003 = 109,985 мм;

ПРизн = Dmin – Y = 109,983 – 0,004 = 109,979 мм;

НЕmax = Dmax + H/2 = 110,017 + 0,003 = 110,02 мм;

НЕmin = Dmax - H/2 = 110,017 – 0,003 = 110,014 мм.

Предельные размеры проходной (ПР) и непроходной (НЕ) калибров-скоб:

ПРmin = dmax – Z1 - H1/2 = 40,025 – 0,0035 – 0,002 = 40,0195 мм;

ПРmax = dmax - Z1 + H1/2 = 40,025 – 0,0035 + 0,002 = 40,0235 мм;

ПРизн = dmax + Y1 = 40,025 + 0,003 = 40,028 мм;

НЕmax = dmin + H1/2 = 40,009 + 0,002 = 40,011 мм;

НЕmin = dmin - H1/2 = 40,009 – 0,002 = 40,007 мм.

Исполнительные размеры рабочих калибров, проставленные на рисунке 2.6 включают в себя номинальные размеры и допуски на изготовление, а поскольку допуски даются в материал, то исполнительные размеры запишутся следующим образом:

проходной пробки

ПРисп = (ПРmax)-H = 109,991-0,006;

непроходной пробки

НЕисп = (НЕmax)-H = 110,02-0,006;

проходной скобы

ПРисп = (ПРmin)+H1 = 40,0195+0,004;

непроходной скобы

НЕисп = (НЕmin)+H1 = 40,007+0,004.

Рисунок 2.5- Схемы расположения полей допусков калибров: а – пробок - Æ110Js7ПР, Æ110Js7НЕ; б – скоб - Æ40m6ПР, Æ40m6НЕ

Рисунок 2.6 – Гладкие предельные рабочие калибры:

а – пробка проходная Æ110Js7ПР; б - пробка не проходная Æ110Js7НЕ;

в – скоба - Æ40m6ПР, Æ40m6НЕ

2.11 Выбор универсальных средств измерения для контроля размеров деталей выполним по [8, таблица 7] в последовательности, изложенной в [5, п.1.4.9]. Результаты выбора внесем в таблицу 2.2.

Таблица 2.2 – Результаты выбора универсальных средств измерения

|

Условное обозначе ние отверстия, вала |

Вели чина допус ка, мкм |

Допускае мая погре шность измерения δ, мкм |

Универсальные средства измерения |

|

|

Пределы допускае мой погре шности ∆ lim, мкм |

Наименование и основные метрологические показатели |

|||

|

Æ110Js7

|

35

|

10

|

± 4

|

Нутромер мод.155 ГОСТ 9244-75 с головкой 2ИГ с ценой деления0,002 мм и диапазоном измерения 100-160 мм. |

|

Æ40m6 |

16

|

5 |

± 2 |

Скоба рычажная СР-50ГОСТ 11098-75 с ценой деления 0,002 мм и диапазоном измерения 25-50 мм |