- •13 Расчет мощности и момента двигателей главного привода рабочей клети

- •13.1 Общие положения

- •Расчет момента прокатки

- •Расчет момента трения в подшипниках прокатного валка

- •13.4 Расчет момента и мощности главного привода двухвалковой клети при параметрах технологического режима, не соответствующих простому процессу прокатки.

- •13.5 Расчет моментов и мощности главного привода в четырехвалковых клетях

- •Энергосиловые параметры шестивалковых клетей [13.7, 13.13]

- •Уравнения равновесия сил и моментов в шестивалковой клети при двух альтернативных вариантах привода

- •Энергосиловые параметры многовалковых клетей

- •Контрольные вопросы к разделу 13

- •Литература к разделу 13

-

Энергосиловые параметры шестивалковых клетей [13.7, 13.13]

В производстве холоднокатаной тонколистовой стали, наряду с клетями «кварто», начиная с 80-х ХХ века, применяют шестивалковые клети, в которых между опорным и рабочим валками установлен промежуточный валок. Эти клети, по сравнению с клетями»кварто», требуют бόльших капитальных затрат, однако их использование при прокатке особо тонких полос (толщиной менее 0,2 -0,3мм) из высокопрочных марок сталей с повышенными требованиями по точности размеров, плоскостности и микрогеометрии поверхности позволяет получить конкурентоспособную высококачественную продукцию.

Основные параметры действующих шестивалковых клетей приведены в таблице:

|

Диаметр рабочих валков Dр, мм |

180-470 |

|

Диаметр промежуточных валков Dпр, мм |

450-650 |

|

Диаметр опорных валков Dоп, мм |

1000-1525 |

|

Длина бочки рабочего валка, L мм |

1400-2500 |

|

Ширина полос, мм |

500-2050 |

|

Максимальная скорость прокатки, м/с |

до 30 |

Из этих данных видно, что диапазоны основных параметров клетей данного типа весьма широкие: соотношение максимального и минимального диаметров рабочих валков составляет 2,6, промежуточных – 1,44, опорных – более 1,5. От указанных соотношений зависят металлоемкость, капитальные затраты и расход энергии при прокатке.

Главный привод шестивалковых клетей осуществляют одним из трех вариантов: через рабочие, промежуточные или опорные валки; выбор варианта главного привода также влияет на технико-экономические показатели при эксплуатации этих клетей.

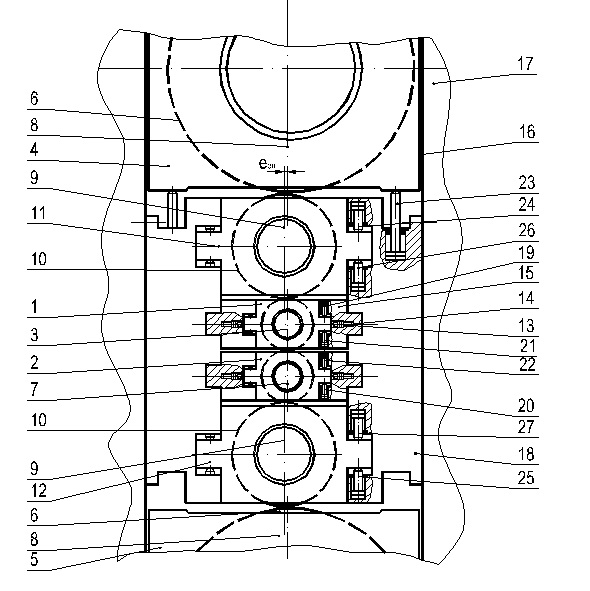

Один из вариантов конструкции шестивалковой клети показан на рис.13.14. Подушки 1 и 2 рабочих валков 3 и подушки 4, 5 опорных валков 6 расположены таким образом, чтобы их вертикальные осевые плоскости 7, 8 были смещены относительно вертикальной осевой плоскости 9 промежуточных валков 10, установленных в подушках 11 и 12, на расстояния ер и еоп. Цель этого смещения – обеспечить устойчивое положение в клети рабочих и промежуточных валков, исключив тем самым один из факторов вибраций клети и колебаний межвалкового зазора. Величины ер и еоп можно регулировать разными способами, например, ер - с помощью системы горизонтальной стабилизации рабочих валков, включающей боковые опорные ролики 13 и гидроцилиндры 14, смонтированные в корпусах 15, а еоп – меняя толщину сменных планок 16, закрепляемых на вертикальных плоскостях окна станины 17.

Рис. 13.14 Конструктивное исполнение валкового узла шестивалковой клети

Подушки рабочих валков контактируют с корпусами 15, закрепленными на корпусах 18 в окне станины 17. Подушки всех валков контактируют со своими опорными плоскос- тями по ходовой посадке с возможностью свободного перемещения в вертикальном направлении, в результате на подшипники и шейки валков со стороны вертикальных опорных плоскостей окна станины действуют горизонтальные усилия, при этом шейки рабочих и промежуточных валков свободны от вертикальных нагрузок, возникающих от усилия прокатки, а на шейки опорных валков, как и в клети «кварто», действуют вартикальные усилия со стороны гидравлического нажимного устройства (ГНУ), на рисунке не показанного, являющиеся реакциями на усилие прокатки.

В корпусах 15 установлены гидроцилиндры дополнительного изгиба рабочих валков 19, 20 и их противоизгиба 21, 22, при этом цилиндры 21 выполняют еще одну роль – уравновешивание верхнего рабочего валка. В корпусах 18 смонтированы гидроцилиндры 23 уравновешивания верхнего опорного валка, гидроцилиндры дополнительного изгиба промежуточных валков 24, 25 и их противоизгиба 26, 27, при этом цилиндры 26 имеют дополнительное назначение – они уравновешивают верхний промежуточный валок.

Для конструкторского и технологического расчета шестивалковых клетей, оптимизации их основных конструктивных параметров и режимов прокатки необходимо использовать достоверную методику расчета их энергосиловых параметров.

Ниже изложена методика энергосилового расчета клетей данного типа, разработанная в Череповецком государственном университете [13.7, 13.13]. Её методологические положения аналогичны методике энергосилового расчета четырехвалковых клетей, изложенной в п.13.5. Анализ показал, что при диаметре бочки рабочих валков Dр>250-300 мм шестивалковая клеть теряет главное преимущество перед клетями «кварто» - возможности прокатывать особо тонкие полосы (h=0,1 -0,2мм).

Поэтому наиболее перспективны шестивалковые клети с рабочими валками, имеющими диаметр бочки не более 180-200мм.

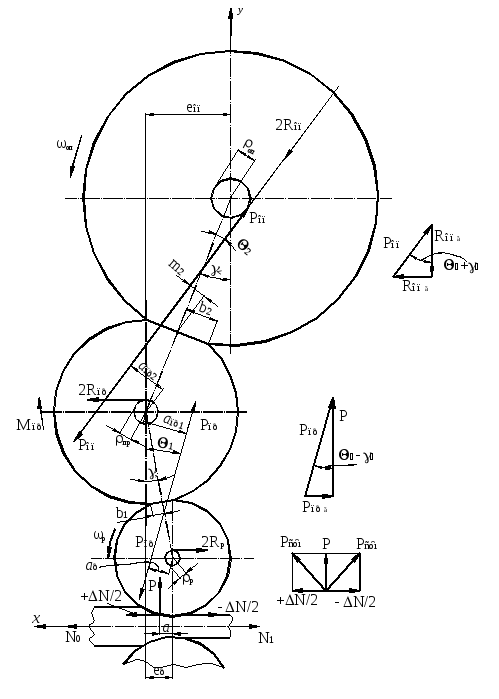

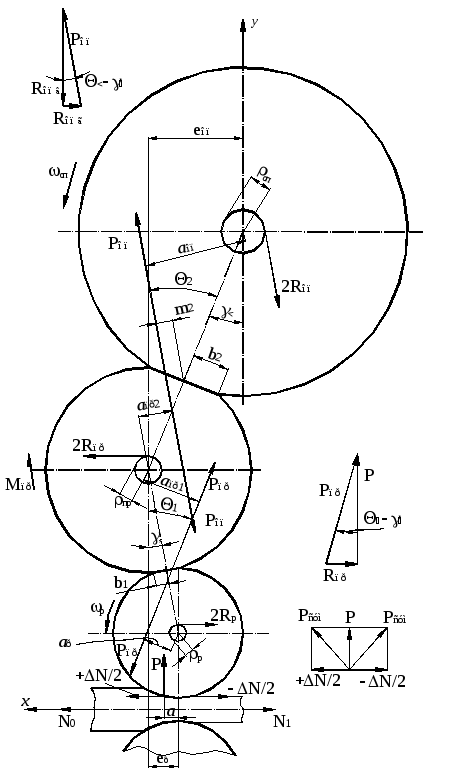

В таких клетях главный привод через рабочие валки не применяют, так как в шейках этих валков при передаче моментов прокатки возникают опасные для их прочности напряжения кручения. В соответствии с этим рассмотрим две альтернативные расчетные схемы, представленные на рис. 13.15 и 13.16.

На этих схемах, относящихся к режиму работы клети с постоянной скоростью, приняты следующие обозначения, являющиеся исходными данными для расчета сил и моментов, действующих на валки.

Конструктивные параметры: Dр, Dпр, Dоп - диаметры бочек рабочих, промежуточных и опорных валков; Lр, Lпр, Lоп - длины бочек рабочих, промежуточных и опорных валков; р, пр, оп - радиусы кругов трения в подшипниках рабочего, промежуточного и опорного валков; eр, eоп - горизонтальные смещения рабочего и опорного валков относительно промежуточного. Зная смещения, можно вычислить углы наклона к вертикальной

Рис. 13.15 Расчетная схема сил и моментов, действующих на валки шестивалковой клети (приводные валки – промежуточные)

Рис. 13.16 Расчетная схема сил и моментов, действующих на валки шестивалковой клети (приводные валки - опорные)

плоскости плоскостей, проходящих через оси рабочего и промежуточного валков - 1, промежуточного и опорного валков - 2:

![]() .

(13.81)

.

(13.81)

Технологические параметры: ho, h1 - толщина полосы на входе и на выходе из валков; 1 - линейная скорость выхода полосы из очага деформации; - относительное обжатие; No, N1 - силы заднего и переднего натяжения полосы; -коэффициент трения в очаге деформации.

Энергосиловые параметры:P - сила прокатки; Nпр - мощность прокатки; lc -длина площадки контакта между полосой и валками, а - плечо силы прокатки, вычисляемые, исходя из сортамента и режима прокатки, по формулам, изложенным в разделах 4, 11, 12 данного учебника.

К исходным данным также следует отнести: fп - коэффициент трения покоя в межвалковых контактах, характеризующий способность приводного валка осуществлять без пробуксовки вращение холостого валка по принципу фрикционной передачи; m1, m2 - плечи моментов трения качения соответственно между рабочим и промежуточным, между промежуточным и опорным валками. Эти величины определяют так же, как и для клетей «кварто» (см. п.13.5).

Параметры, подлежащие определению: Рпр,

Роп – межвалковые усилия,

действующие соответственно между

рабочим и промежуточным валками и между

промежуточным и опорным валками; 1

- угол наклона Рпр к линии,

соединяющей оси рабочего и промежуточного

валков; 2 -

угол наклона Роп к линии,

соединяющей оси опорного и промежуточного

валков; Мпр – момент главного

привода, приведенный к оси промежуточного

валка (половина суммарного приведенного

момента рабочей клети) (рис.13.15); Моп

– момент главного привода, приведенный

к оси опорного валка (рис. 13.16); ар,

апр1 – плечи силы Рпр

относительно осей рабочего и промежуточного

валков; апр2, аоп

– плечи силы Роп относительно

осей промежуточного и опорного валков;

2Rp,

2Rпр, 2Rоп

– суммарные усилия, действующие на

шейки рабочего, промежуточного и опорного

валков в качестве реакций, возникающих

в подушках и подшипниковых опорах под

влиянием рабочих нагрузок. Как было

объяснено при описании конструкции

клети (рис.13.14), силы 2Rp,

2Rпр направлены

горизонтально, а сила

![]() - параллельно силе роп (рис.

13.16) или совпадает с направлением силы

роп (рис. 13.15). Она может быть

разложена на горизонтальную (2Rоп.г)

и вертикальную (2Rоп.в)

составляющие. Горизонтальная составляющая

- параллельно силе роп (рис.

13.16) или совпадает с направлением силы

роп (рис. 13.15). Она может быть

разложена на горизонтальную (2Rоп.г)

и вертикальную (2Rоп.в)

составляющие. Горизонтальная составляющая

![]() воспринимается

опорными плоскостями стоек станин, а

вертикальная

воспринимается

опорными плоскостями стоек станин, а

вертикальная

![]() -

нажимными устройствами.

-

нажимными устройствами.

Таким образом, подлежат определению 13 параметров, для чего необходимо иметь систему из 13 уравнений. Девять из них характеризуют равновесие рабочего, промежуточного и опорного валков, а остальные уравнения можно получить из соотношений между тригонометрическими функциями углов 1, 2, 1, 2, плечами межвалковых сил апр1, апр2, плечом а усилия прокатки Р и величинами m1, m2 , р, пр, оп.

При анализе равновесия валков следует учитывать ряд методологических положений, касающихся направлений действия межвалковых сил Рпр, Роп и опорной реакции 2Rоп.

Направление силы Рпр, действующей между промежуточными и рабочими валками, определяется тем, что эта сила для холостого рабочего валка является движущей, а для промежуточного, вне зависимости от того, приводной он или холостой – рабочей нагрузкой. Поэтому на схемах рис. 13.15, 13.16 сила Рпр относительно оси рабочего валка действует слева, создавая для него вращающий момент Рпр ар, а относительно оси промежуточного валка противоположно направленная сила Рпр создает основной нагрузочный момент Рпр апр1, требующий учета при определении момента главного привода.

В отличие от сил Рпр, направление силы Роп, действующей в контакте опорного и промежуточного валков, зависит от того, какой из валков является приводным: опорный или промежуточный.

В клети с приводными промежуточными валками (рис.13.15) сила Роп, действующая на опорный валок, является для него движущей силой, следовательно, при постоянной скорости прокатки она проходит по касательной к кругу трения в его подшипниках, создавая вращательный момент Ропоп, равный моменту трения в подшипниках. Для приводного промежуточного валка эта сила создает нагрузочный рабочий момент Роп апр2 дополнительно к основному рабочему моменту Рпр апр1.

При этом реактивная сила 2Rоп, возникающая в подшипниках холостого опорного валка, как показано на рис. 13.15, направлена по линии действия силы Роп противоположно этой силе, так как только такое направление 2Rоп обеспечивает выполнение условия равновесия опорного валка.

Если же главный привод осуществлен через опорные валки (рис. 13.16), направление и роль силы Роп меняются: для промежуточного валка она является движущей силой, обеспечивающей процесс прокатки, а для опорного – рабочей нагрузкой, силой сопротивления вращению, момент которой Роп апр2 направлен противоположно движущему моменту Моп со стороны главного привода. В результате в схеме рис. 13.16 не только направление сил Роп противоположно относительно осей вращения валков, по сравнению со схемой рис. 13.15, но и плечи этих сил относительно обоих валков аоп и апр2 имеют значительно бόльшую длину.

Реактивная сила 2Rоп в схеме рис. 13.16 действует, в отличие от схемы рис.13.15 не по линии действия силы Роп, а параллельно ей, с противоположной стороны от оси опорного валка. При таком направлении сил Роп и 2Rоп приводной момент Моп уравновешивает сумму рабочего момента Роп аоп и момента трения в подшипниках 2Rоп оп.

Исходя из вышеизложенного, уравнения равновесия сил и моментов для каждого из валков имеют вид, представленный в табл.13.1.

Таблица 13.1