1.7 .Высоту горловины определяем по заданной пропускной способности и расчетной длине резки, используя формулу:

![]() (2)

(2)

где а- высота горловины, м;

Q - пропускная способность режущего аппарата, кг/с;

b - ширина горловины, м;

![]() -

длина резки, м;

-

длина резки, м;

Z - число ножей, Z = 2...6;

- насыпная плотность материала, кг/м3;

ср - угловая скорость ножевого диска, рад/с.

Зная a строим сечение горловины. Высота горловины должна быть в пределах а = 30…100мм.

Как следует

из анализа схемы, в этом режущем аппарате

по мере поворота ножа угол

![]() раствора увеличивается и достигает

своего максимального значения в точке

IV.

Чтобы обеспечить

надёжное защемление, необходимо выполнить

условие

раствора увеличивается и достигает

своего максимального значения в точке

IV.

Чтобы обеспечить

надёжное защемление, необходимо выполнить

условие

![]() заж

=

заж

=

![]() 1+

1+![]() 2

<

2

<

![]() max.

max.

При

![]() max

= 55…600,

max

= 55…600,

![]() 1

= 15…180,

1

= 15…180,

![]() 2

= 25…300,

угол раствора

2

= 25…300,

угол раствора

![]() защ

= 40…480.

защ

= 40…480.

2. Построение схемы режущего аппарата дискового типа с прямым ножом.

Нож с прямолинейным лезвием имеет ряд недостатков. При постоянном моменте двигателя усилие резания и угол скольжения уменьшаются к концу лезвия ножа. Линейная скорость точек лезвия ножа по мере удаления от оси вращения увеличивается. Угол раствора переменный, он больше в начале резания, а затем уменьшается. Чтобы соблюдать условие защемления материала по всей ширине горловины, ножи с прямолинейным лезвием требуют корректировки. Несмотря на указанные недостатки, они применяются в режущих машинах животноводческих ферм, так как прочны, имеют простую конструкцию, удобны для заточки.

С целью выяснения указанных недостатков ножа с прямолинейным лезвием удобно пользоваться графоаналитическим методом расчета. Построение схемы режущего аппарата с прямым лезвием ножа ведут в следующем порядке (рис. 4).

2.1 Произвольную

точку 0

принимаем за центр вращения диска.

Выбрав масштаб, радиусом, равным вылету

ножа

![]() =100…120мм,

проводим окружность вылета ножа. К

полученной окружности из точки m

на горизонтальном диаметре проводим

вверх вертикальную касательную.

=100…120мм,

проводим окружность вылета ножа. К

полученной окружности из точки m

на горизонтальном диаметре проводим

вверх вертикальную касательную.

2.2 Из центра 0

проводим прямую

под углом (90 -

![]() )

до пересечения с касательной и отмечаем

точку

)

до пересечения с касательной и отмечаем

точку

![]() .

Угол

.

Угол

![]() скользящего резания принимаем из таблицы

1. Полученный угол 0

скользящего резания принимаем из таблицы

1. Полученный угол 0![]() m,

образованный радиус – вектором 0

m,

образованный радиус – вектором 0![]() и касательная является минимальным

углом скольжения

и касательная является минимальным

углом скольжения

![]() ,

который в данном случае равен

,

который в данном случае равен

![]() .

При этом по всей длине лезвия будет

обеспечено резание со скольжением.

.

При этом по всей длине лезвия будет

обеспечено резание со скольжением.

2.3 Из центра 0

вращения

проводим дугу

радиусом 0![]() до пересечения с нижним обрезом горловины

в точке D.

Противорежущая пластина располагается

ниже горизонтального диаметра диска

на расстоянии h=0,5p.

Поэтому на таком расстоянии от центра

0

следует провести

прямую FED

до пересечения с дугой

до пересечения с нижним обрезом горловины

в точке D.

Противорежущая пластина располагается

ниже горизонтального диаметра диска

на расстоянии h=0,5p.

Поэтому на таком расстоянии от центра

0

следует провести

прямую FED

до пересечения с дугой

![]() D.

Точка D

отмечает наружный конец противорежущей

пластины.

D.

Точка D

отмечает наружный конец противорежущей

пластины.

2.4 Графическим

построением определяем ширину в

горловины

и отмечаем точку Е.

Для этого из отрезка FD

вычитаем отрезок

![]() =1,2р.

=1,2р.

2.5 Определяем расчетную высоту горловины а по заданной производительности по формуле (2).

2.6 По полученным

размерам а

и в наносим

контур горловины

![]() и затем через точку А,

отмечающую начало резания, проводим

касательную к окружности радиусом р.

Угол, образованный этой касательной и

верхним обрезом

и затем через точку А,

отмечающую начало резания, проводим

касательную к окружности радиусом р.

Угол, образованный этой касательной и

верхним обрезом

![]() горловины,

есть максимальный угол раствора

горловины,

есть максимальный угол раствора

![]() .

По условиям защемления этот угол не

должен быть более.

.

По условиям защемления этот угол не

должен быть более.

![]() Если окажется, что

Если окажется, что

![]() , то следует провести корректировку

ножа.

, то следует провести корректировку

ножа.

2.7 Для корректировки

ножа необходимо выполнить следующие

операции (рис. 4): найти угол

![]() корректировки (

корректировки (![]() );

провести касательную к окружности

вылета ножа с таким расчетом, чтобы

между нею и верхним обрезом горловины

был образован угол, равный

);

провести касательную к окружности

вылета ножа с таким расчетом, чтобы

между нею и верхним обрезом горловины

был образован угол, равный

![]() (точка

(точка

![]() )Через

найденную точку

)Через

найденную точку

![]() радиусом

радиусом

![]() из центра O

провести дугу

из центра O

провести дугу

![]() до пересечения с вертикальной касательной

и сделать засечку в точке

до пересечения с вертикальной касательной

и сделать засечку в точке

![]() ;

от точки

;

от точки

![]() под углом

под углом

![]() к касательной провести прямую

к касательной провести прямую

![]()

![]() и использовать ее для построения

корректированной части лезвия (длина

прямой

и использовать ее для построения

корректированной части лезвия (длина

прямой

![]()

![]() (

должна быть на 10…20мм больше отрезка

(

должна быть на 10…20мм больше отрезка

![]() ).

).

Рисунок 4 - Схема проектирования ножа с прямолинейным лезвием

2.8 Последовательным

построением через интервалы угла

![]() поворотом диска находим соответствующие

положения лезвия на контуре горловины

до окончания процесса резания. Для

каждого из этих положений графически

определяем значения

поворотом диска находим соответствующие

положения лезвия на контуре горловины

до окончания процесса резания. Для

каждого из этих положений графически

определяем значения

![]() ,

а затем находим значение q,

строим диаграмму моментов резания,

кривую изменения угловой скорости

резания

,

а затем находим значение q,

строим диаграмму моментов резания,

кривую изменения угловой скорости

резания

![]() и мощность на привод режущего аппарата.

и мощность на привод режущего аппарата.

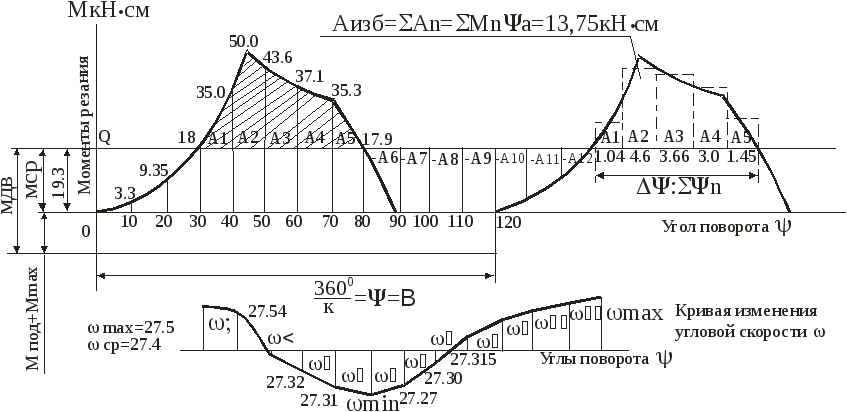

3. Построение

диаграммы моментов резания Mрез

и изменения угловой скорости

![]() .

.

Диаграмму моментов резания строим, пользуясь формулой

Mрез = S . r . cos . q(1+f’tg ) = S . r . cos . Aуд (3)

Входящие в формулу величины S, r, находим графически. Для такого графического определения строим (рис. 3) последовательное положение ножа, начиная с момента начала резания и далее через =5.

С этой целью

проводим окружность из центра вращения

радиусом, равным эксцентриситету е. По

этой окружности перемещается центр

кривизны ножа O1

в процессе резания. Находим на этой

окружности положение центра кривизны

ножа в момент начала резания. Для этого

засекаем на этой окружности точку

радиусом кривизны ножа из точки 1

горловины.

Отмечаем на окружности следующие точки

вправо, соответствующие последовательному

повороту ножа каждый раз на 5.

Для этих точек вычерчиваем в пределах

горловины загруженные участки лезвия

ножа S.

Эти загруженные участки замеряем на

чертеже. Также графически определяем

радиус-векторы r,

измеряя их от центра вращения до середины

соответствующей дуги, т.е. до средины

загруженного участка. Для определения

углов скольжения, соответствующих

каждому построенному положению ножа,

измеряем транспортиром углы, образованные

радиус-векторами и радиусами кривизны

ножа. Это - углы 90-.

Для получения значения углов скольжения

нужно эти углы 90 -

![]() вычесть из 900

. Для

найденных таким путем углов скольжения

определяем соответствующие значения

величины Aуд

= q(1

+ f’tg).

Все расчетные величины сводим в таблицу

1, S

и r

подставляем в см, а величину Aудb

Нсм/см2.

вычесть из 900

. Для

найденных таким путем углов скольжения

определяем соответствующие значения

величины Aуд

= q(1

+ f’tg).

Все расчетные величины сводим в таблицу

1, S

и r

подставляем в см, а величину Aудb

Нсм/см2.

На основании данных таблицы 2 сроим диаграмму моментов резания рисунок 5.

На оси абсцисс откладываем углы поворота в градусах от 0 до 360 где Z число ножей. Интервал берём в соответствии с таблицей 2 в 50.

Таблица 2 - Расчет моментов сопротивления резанию

|

Показатели |

Угол поворота, |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S, см |

|

|

|

|

|

|

|

|

|

|

|

|

|

r, см |

|

|

|

|

|

|

|

|

|

|

|

|

|

, град |

|

|

|

|

|

|

|

|

|

|

|

|

|

q = q0 - |

|

|

|

|

|

|

|

|

|

|

|

|

|

tg |

|

|

|

|

|

|

|

|

|

|

|

|

|

f’ = k tg |

|

|

|

|

|

|

|

|

|

|

|

|

|

Mрез, Н.см |

|

|

|

|

|

|

|

|

|

|

|

|

|

cos |

|

|

|

|

|

|

|

|

|

|

|

|

На оси ординат наносим момент резания Mрез, Нсм. построение делаем для двух смежных ножей. На рисунке 4 дан пример такого построения.

Кривую изменения по углу поворота строим посредством вычисления из выражений:

![]()

![]() (3)

(3)

где - коэффициент неравномерности вращения, = 0,04...0,07;

k - коэффициент пропорциональности, k = 0,176...0,326;

= 0,88...0,90 Н/см.град.

Рисунок 5 - Пример построения диаграммы резания

max = ср (1+0,5); min = ср (1-0,5);

![]()

По полученным значениям строим график.