- •Содержание

- •1. Цель работы

- •2. Задание

- •3. Оборудование, приборы, инструмент, материалы

- •4. Общие указания по выполнению лабораторных работ

- •5. Основные правила техники безопасности при выполнении лабораторных работ

- •6. Порядок выполнения работы

- •6.1. Общая характеристика деталей шатунно-поршневой группы двс и характерные износы (дефекты)

- •6.2. Разборка и дефектация деталей шатунно-поршневой группы

- •6.3. Технологические процессы восстановления деталей шпк двс

- •6.4. Комплектование и сборка шатунно-поршневой группы

- •7. Контрольные вопросы

- •Литература

- •Приложения приложение 1 Основные параметры деталей для дефектации и комплектации

- •Данные для комплектования шпк

- •Данные для подбора деталей по массе

6.2. Разборка и дефектация деталей шатунно-поршневой группы

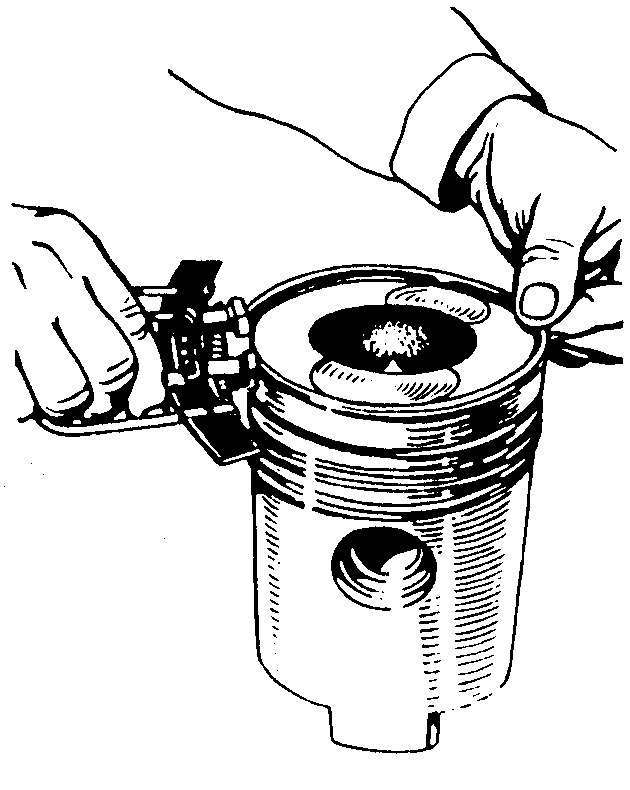

После снятия шатунно-поршневого комплекта с двигателя перед окончательной его разборкой измерить зазор по высоте между кольцами и канавками поршня щупом. Для компрессионных колец он должен составить 0,089…0,125 мм, для маслосъемных 0,150…0,215мм. Аналогичный контроль зазора можно выполнить после снятия колец (рисунок 1) с поршня (рисунок 2).

Рисунок 1.- Снятие колец с поршня. Рисунок 2.- Измерение зазора

«кольцо - канавка»

При помощи круглогубцев снять стопорные кольца поршневого пальца. Выпрессовать поршневой палец на прессе при помощи наставки, тем самым разъединив шатун и поршень.

После дефектации втулки верхней головки шатуна индикаторным нутромером, на прессе с использованием наставки выпрессовать втулку.

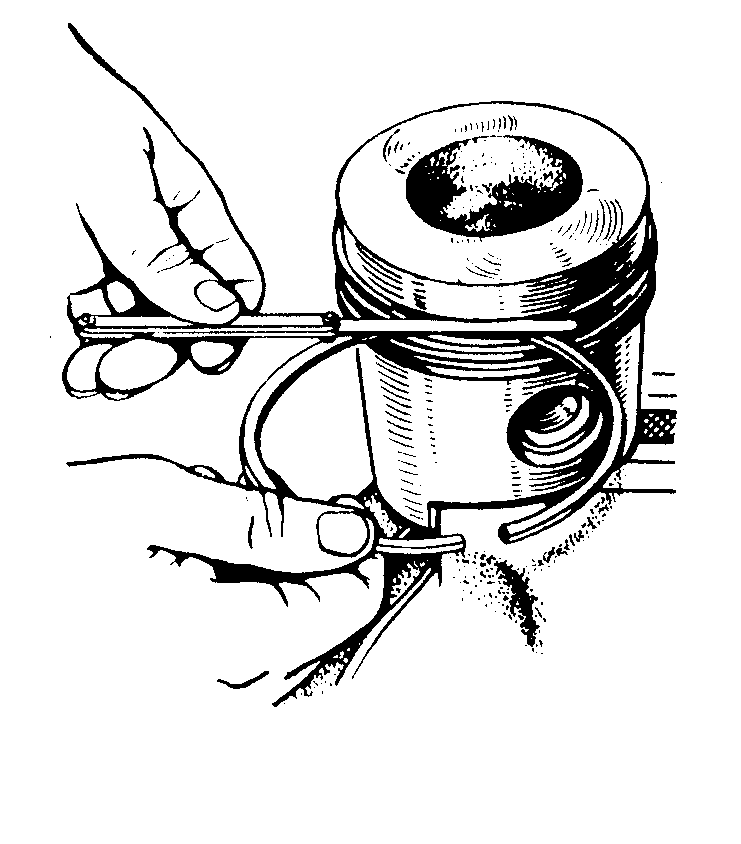

Поршень. Дефектацию поршней начинают с наружного осмотра. Поршни, имеющие трещины, задиры на боковой поверхности и в отверстиях бобышек, выбраковывают. Измерить диаметр отверстий в бобышках поршня нутромером с индикатором часового типа в двух плоскостях (по оси поршня и ей перпендикулярной) и по результатам измерений определить овальность, которая не должна превышать 0,06 мм. Измерить наружный диаметр поршня в плоскости качания шатуна на уровне оси отверстий бобышек (рисунок 3) и сравнить с техническими требованиями на соответствие размерной группе: Б, С, М. (приложение 1).

Рисунок 3.- Схема измерения диаметра юбки поршня.

Шатун. Внешним осмотром определяют видимые трещины, задиры. Невидимые трещины обнаруживают магнитным методом. Шатуны с трещинами выбраковывают.

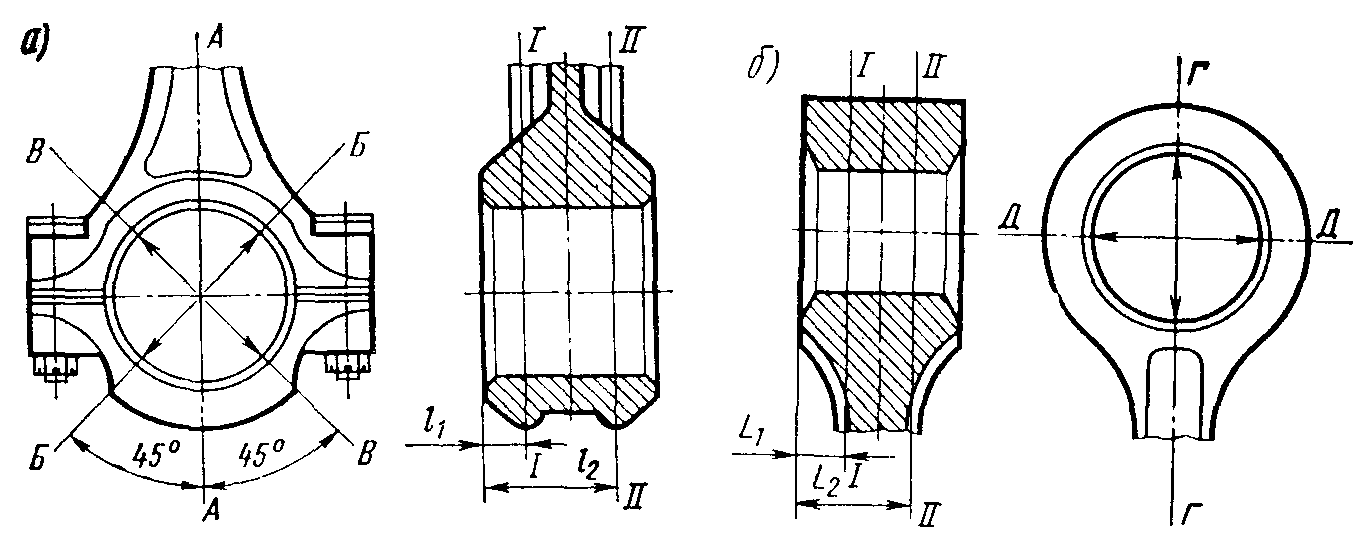

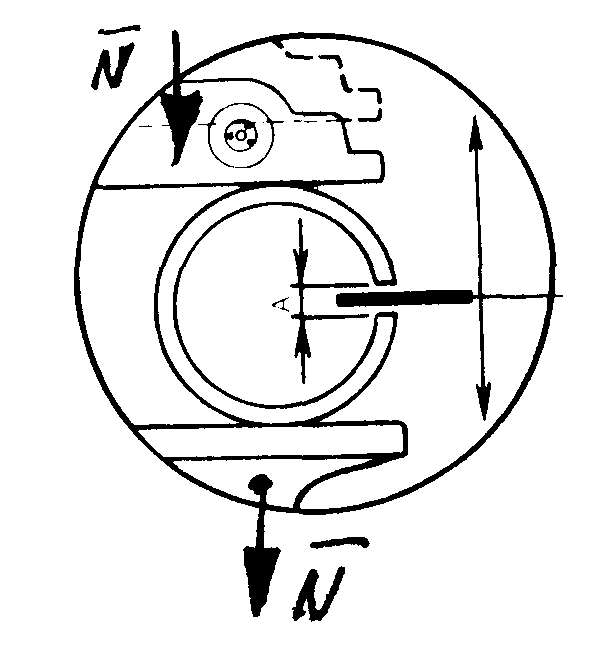

Износ верхней и нижней головок определяют путем замера диаметра отверстий индикаторным нутромером в двух взаимно перпендикулярных плоскостях и двух сечениях (рисунок 4).

Р исунок

4.- Схема замеров диаметров отверстий

нижней (а) и верхней (б) головок

шатуна.

исунок

4.- Схема замеров диаметров отверстий

нижней (а) и верхней (б) головок

шатуна.

Замер отверстий нижней головки проводят при затянутых болтах с усилием, предусмотренным техническими условиями, в сечениях I-I и II-II находящихся на расстоянии 1/4 ширины головки от ее торцов в плоскостях А-А (перпендикулярной плоскости разъема), Б-Б и В-В.

Замер отверстий верхней головки шатуна выполняют в сечениях I-I и II-II, находящихся на расстоянии 1/4 ширины головки от ее торцов в плоскостях Г-Г и Д-Д. За действительный размер принимают наибольший из полученных.

Изгиб и скрученность шатунов проверяют в сборе с крышкой нижней головки без вкладышей и втулки на специальных приспособлениях. Одно из таких приспособлений показано на рисунке 5.

Призму 3 с индикаторами часового типа устанавливают на оправку 1 (рисунок 5б) и передвигают ее до соприкосновения упора 6 призмы с плоскостью плиты 5. В этом положении перемещают индикатор 4 до получения натяга на измерительном стержне и закрепляют его. Совмещают нулевое деление шкалы со стрелкой, затем поворачивают призму на 180° и также устанавливают индикатор 7.

В отверстие верхней головки шатуна с выпрессованной втулкой вставляют разжимную втулку 9 (рисунок 5в) и закрепляют ее конусами 8 и 10. Далее шатун устанавливают в оправку 1 (рисунок 5а), перемещают его до упора оправки 2 в плиту и закрепляю на оправке. Призму ставят па оправку 2 и при соприкосновении ее упоров с плитой 5 поочередно, по отклонению стрелки от нулевого положения индикатора 4 определяют изгиб шатуна, а по отклонению стрелки индикатора 7 (рисунок 5г) - скручивание.

Сравнить полученные результаты с техническими требованиями (приложение 1,2,3).

Рисунок 5.- Проверка на приборе КИ-724 шатуна на изгиб и скрученности.

а – установка стрелок индикаторов на «нуль»; б – проверка шатуна на изгиб; в – установка разжимной оправки; г – проверка шатуна на скрученность; д – устройство нижней оправки; 1 – нижняя оправка; 2 - разжимная оправка; 3 – призма; 4,7 – индикаторы ИЧ-10; 5 – плита; 6 – упор; 8,10 – конусы; 9 – разжимная втулка оправки; 11 – гайка; 12 – шатун; 13 – ограничитель; 14 – зажимной винт; 15 – рукоятка; 16 – разжимной палец-винт.

Поршневой палец. Внешним осмотром выявляется наличие трещин, сколов, задиров. Невидимые трещины выявляются магнитным дефектоскопом. Пальцы, имеющие трещины, сколы, задиры, подлежат выбраковке.

Действительный размер и величину износа рабочей поверхности под втулку верхней головки шатуна и отверстия бобышек поршня определяют микрометром в двух взаимно перпендикулярных плоскостях и трех сечениях - местах сопряжения с поршнем и втулкой (овальность не более 0,04мм).

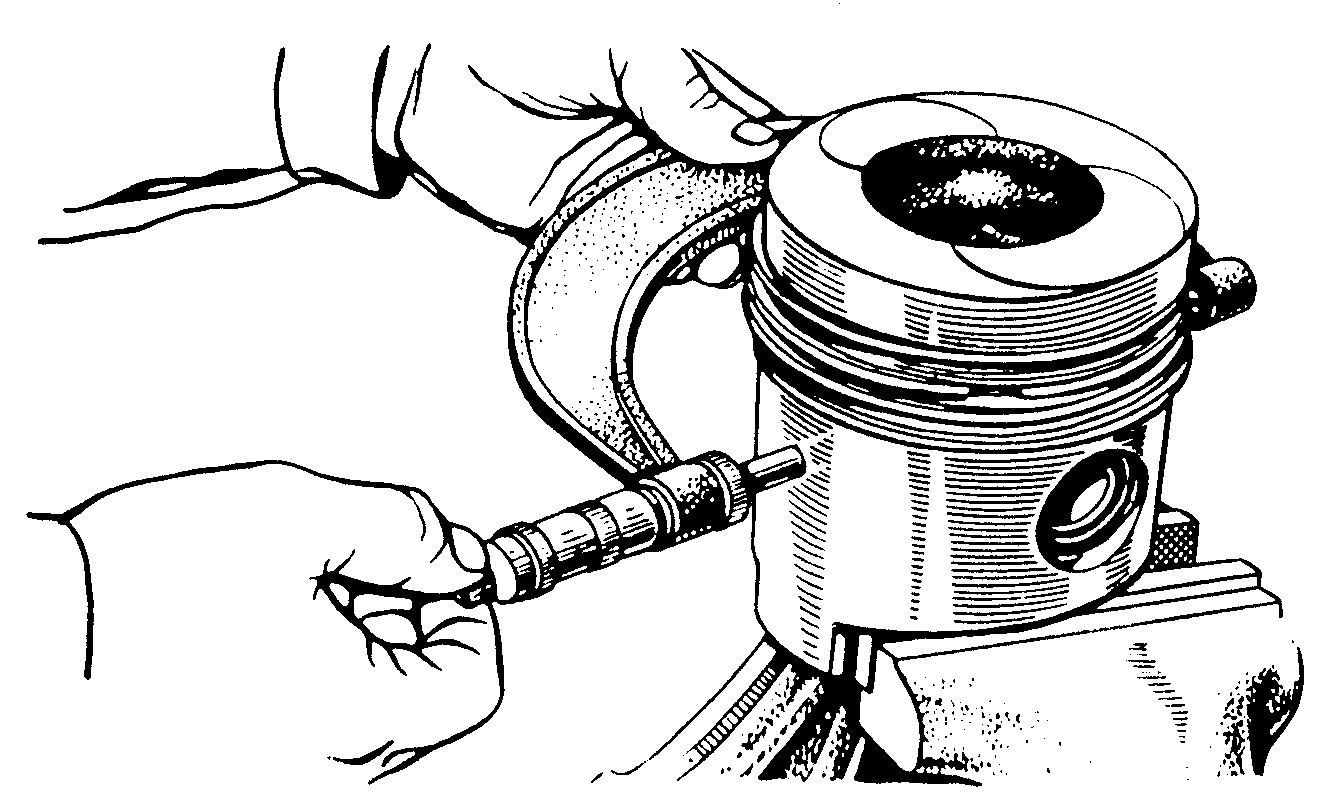

Поршневые кольца. Внешним осмотром выявляется наличие трещин, сколов, забоин. Кольца, имеющие такие дефекты, выбраковываются. Дефектация колец производится с помощью МИП-100, на котором проверяется их упругость (рисунок 6). Кольцо устанавливают на площадку прибора 4 так, чтобы стык его находился в горизонтальной плоскости. Верхней площадкой машины МИП-100 нагружают кольцо до зазора в стыке (в замке), контролируя установленным щупом, 0,45…0,75 мм и снимают показания упругости. Для компрессионных колец при этом зазоре сила сжатия должна быть в пределах 55…83 Н.

Рисунок 6.- Схема контроля упругости компрессионного кольца на приборе МИП-100.

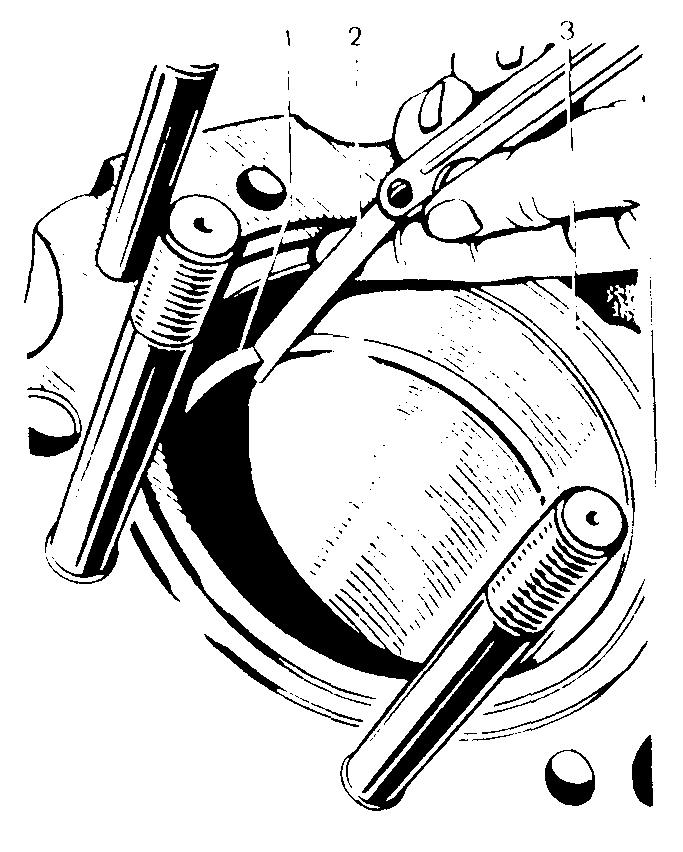

Проверить щупом зазор в стыке поршневых колец, устанавливая их в цилиндр строго в плоскости, перпендикулярной оси цилиндра, и одновременно контролируя качество прилегания колец к стенке цилиндра на просвет. При малом зазоре стык можно опилить на приспособлении, а при большом - кольцо следует заменить. Радиальный зазор (просвет) между кольцом и цилиндром для тракторных двигателей не должен превышать 0,02 мм более чем в двух местах на дугах 30° и не ближе 30 мм от замка. У торсионных и конусных колец зазор допускается не более 0,02 мм, а у маслосъемных - 0,03 мм в любом месте с плавным уменьшением в обе стороны, но не ближе 5 мм от замка. Для автомобильных двигателей просвет не допускается.

Рисунок 7.- Измерение зазора в замке поршневого кольца: 1 – кольцо; 2 – щуп пластинчатый; 3 – гильза.

Втулка верхней головки шатуна. Величина износа внутренней поверхности определяется с помощью индикаторного нутромера, а наружной - с помощью микрометра.

По результатам измерений определить овальность, она не должна превышать 0,04 мм.

Используя показания измерительного инструмента, подсчитать максимальный зазор в сопряжениях «палец-бобышка» и «палец-втулка», сравнить полученные данные с техническими требованиями, представленными в приложении 1.

При несоответствии деталей нормальным размерам их восстанавливают тем или иным способам.

Шатунные болты. Дефектация производится наружным осмотром и проходным резьбовым калибром. Болты и гайки с сорванной или смятой резьбой выбраковываются.