- •Список литературы Основная

- •Дополнительная

- •Тема1. Общие свойства эксплуатационных материалов.

- •Сорта нефти

- •1.2.2. Фракционный состав нефти и нефтепродуктов.

- •Основы технологии производства бензина

- •Бензин - продукт переработки нефти, представляющий собой топливо с низкими детонационными характеристиками. Из сырой нефти производится до 50% бензина.

- •Дмитрий Медведев просит не затягивать переход на новый техрегламент на топливо

- •Фас не возражает против продления сроков торговли неэкологичным бензином

- •Качество бензина в России решено не улучшать.

- •2.2.4. Влияние изменения качества бензина на работу двигателя.

1.2.2. Фракционный состав нефти и нефтепродуктов.

Фракция- это группа углеводородов, выкипающих в определенном интервале температур.

Получение нефтепродуктов из нефти.

Жидкое топливо производится преимущественно двумя способами:

физическим и химическим.

Первый протекает без нарушения структуры углеводородов, второй(деструктивный) – с изменением ее.

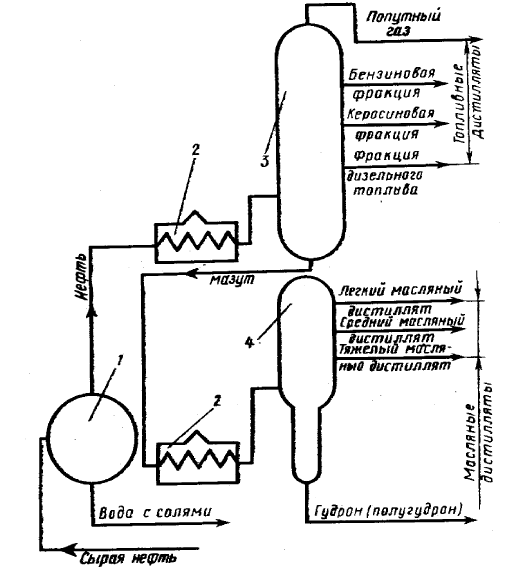

Физический способ (или прямая перегонка нефти) представляет собой процесс разделения ее на отдельные фракции, отличающиеся температурой кипения. Для этого нефть нагревают в нефтеперегонных установках до температуры 300...380°С, а образовавшиеся пары отбирают и конденсируют по частям в ректификационных колонках. В результате перегонки получают топливные дистилляты и остаток, называемый мазутом(от арабского слова «макзулат»-отброс в переводе на русский), который может быть использован для химической переработки или получения смазочных масел.

Легкокипящие фракции в паровой фазе достигают верха колонны и вместе с

испарившимся оросителем отводятся из колонны в конденсатор - газоотделитель. Более тяжелые топливные фракции отводятся из колонны через холодильники и отбирают дистилляты: бензиновый - 35...205°С, керосиновый - 120...315°С, газойлевый - 230...360°С, соляровый - 280...380°С и в остатке мазут.

Типичные фракции перегонки нефти

|Фракция |Температура |Число атомов |Содержание, |

| |кипения, °С |углерода в |масс. % |

| | |молекуле | |

|Газы |<40 |1-4 |3 |

|Бензин |40-100 |4-8 |7 |

|Лигроин (нафта) |80-180 |5-12 |7 |

|Керосин |160-250 |10-16 |13 |

|Мазут: |350-500 |20-35 |25 |

|Смазочное масло и| | | |

|воск | | | |

|Битум |>500 |>35 |25 |

|

Температура кипения |

Фракции |

|

выше 430°C |

Мазут |

|

230-430°С |

Газойль |

|

160-230°С |

Керосин |

|

105-160°С |

Нафта |

|

32-105°С |

Бензин |

|

менее 32°С |

Углеводородные газы |

Из мазута на перегонных установках аналогичным способом получают смазочные масла. Чтобы не произошло расщепление масляных углеводородов, их нагрев и испарение ведут в вакуумных трубчатых печах с применением перегретого пара. Это позволяет снизить температуру кипения углеводородов и избежать их расщепления. При разгонке мазута на ректификационной колонне из более легкокипящих фракций получаются маловязкие смазочные масла - легкие индустриальные, из высококипящих получают средние и тяжелые масла - индустриальные, машинные, моторные, цилиндровые и др. Эти масла называют дистиллятными.

После отгона из мазута масляных дистиллятов в остатке получают гудрон, а при менее глубоком отборе масляных фракций -полугудрон. Применяя глубокую обработку гудронов и полугудронов серной кислотой и очистку отбеливающими глинами, из них получают высоковязкие остаточные масла (главным образом авиационные).

Деструкция- переработка высококипящих нефтепродуктов путем расщепления тяжелых углеводородных молекул на более легкие.

Деструктивный (химический) способ переработки нефти позволяет получать из более тяжелых высокомолекулярных фракций светлые нефтепродукты и тем самым существенно повысить выход светлых топлив (в частности, бензинов). Расщепление углеводородов с высокой молекулярной массой на углеводороды с меньшей молекулярной массой получило название крекинг - процесса. Принципиальная схема его такова:

С2nН 4n+2= СnН2n+2 + С nН2n;

Крекинг-процесс, протекающий под действием теплоты, называется термическим крекингом, а под действием теплоты и в присутствии катализатора - каталитическим.

Основными факторами термического крекинга являются температура, давление, время процесса и состав сырья. При нагреве до 400°С для получения 30% бензина из мазута необходимо около 12 часов, при нагревании до 500°С время процесса составляет лишь 30 секунд. Лучшим сырьем для крекинг-процесса являются высокомолекулярные Н- парафины. Непредельные углеводороды обладают большей стойкостью к реакциям расщепления. При крекинге нафтеновых углеводородов происходят отщепление и расщепление боковых цепей, крекинг ароматических углеводородов сопровождается разрывом колец.

В состав крекинг - бензинов входит большое количество непредельных

углеводородов, а в бензинах прямой перегонки их почти нет. Поэтому крекинг-бензины нестойки при хранении. Для повышения стабильности в них добавляют специальные вещества -антиокислители, называемые стабилизаторами в сотых или тысячных долях процента.

Если крекинг-процесс осуществляется при давлении 2. ..5 МПа и температуре 480...500°С, он называется жидкофазным крекингом, а при давлении 0,2...0,6 МПа и температуре 520...550°С и выше - парофазным. При последнем бензины более насыщены непредельными углеводородами, и выход топлива ниже по сравнению с жидкофазным.

При каталитическом крекинге часть образующихся непредельных углеводородов превращается в предельные, а часть, в свою очередь переходят в изомерную форму. Вследствие этого качество бензинов каталитического крекинга более высокое. В качестве катализатора используют алюмосиликаты и другие вещества. При каталитическом крекинге выход автомобильных бензинов составляет около 40. ..50%, фракции дизельного топлива -30. ..40%, в то время как при прямой перегонке выход бензинов составляет лишь 9.. .12% редко 20%.

К разновидностям крекинг-процесса относятся: риформинг, применяемый для улучшения качества нефтепродуктов путем понижения молекулярной массы

углеводородов; деструктивная гидрогенизация - процесс, протекающий в присутствии водорода и катализатора при давлении 20. ..30 МПа, в результате чего происходит насыщение водородом продуктов расщепления; пиролиз, протекающий при температуре около 700°С с образованием ароматических углеводородов; гидроформинг, при котором происходит высокая ароматизация углеводородов (этот процесс протекает при температуре 480...530°С, давлении 2...3 МПа в присутствии водорода и катализатора - оксидов молибдена, ванадия, хрома, нанесенных на оксиды алюминия, магния или другого вещества, при этом получают бензины высокого качества).