- •Содержание

- •1 Устройство и принцип действия установки tvr-4500

- •Санитарная обработка плёночного вакуум-выпарного аппарата

- •2 Тепловой расчет аппарата

- •2.1 Расчет концентраций упариваемого раствора

- •2.2 Определение температур кипения растворов

- •2.3 Расчет коэффициентов теплопередачи

- •2.4 Уточнение температур кипения

- •2.5 Определение тепловых нагрузок

- •2.6 Определение поверхностей теплопередачи

- •3 Конструктивный расчет

- •3.1 Расчет трубных решеток и способов размещения и крепления в них теплообменных труб

- •3.2 Расчет цилиндрической обечайки

- •3.3 Расчет диаметров штуцеров, подбор фланцев

- •3.4 Опоры аппарата

- •Рекомендуемая литература

- •Приложение 1

- •Приложение 2

Санитарная обработка плёночного вакуум-выпарного аппарата

Мойку и очистку плёночных вакуум-выпарных аппаратов проводят механизированным способом непосредственно после прекращения подачи молока в аппарат, но не реже, чем через 20 часов непрерывной работы.

Для мойки вакуум-выпарной установки вода и моющие растворы подаются из станции циркуляционной мойки (CIP) в промежуточную ёмкость, из которой они движутся по той же траектории, что и сырьё. Дополнительно для более качественной циркуляционной мойки промежуточного резервуара и пароотделителей в них установлены моющие форсунки, в которые раствор подаётся по ответвлениям на участке трубопровода между подающим насосом и первым подогревателем для продукта (линии A-A, B-B, C-C, D-D и E-E, Приложение 1). После окончания циркуляции использованные растворы и вода удаляются в ёмкость для нейтрализации или в дренаж.

Рекомендуемые щелочные и кислотные моющие средства:

каустическая сода (в пересчёте на 100 % вещество) 2,0...2,5 %;

азотная кислота (в пересчёте на 100 % вещество) 1,0... 1,5 %.

Последовательность и продолжительность санитарной обработки:

-

ополоснуть водой в течение 15..20 минут, снижая при этом разрежение настолько, чтобы температура воды в последнем корпусе аппарата поднялась до 75...80 °С;

-

промыть щелочным раствором путём рециркуляции его в течение 30...35 минут;

-

ополоснуть водой от остатков щёлочи в течение 20...25 минут;

-

промыть кислотным раствором путём рециркуляции его в течение 20..30 минут;

-

после рециркуляции кислотного раствора прекратить доступ пара в вакуум-аппараты;

-

промыть водой от остатков кислоты, а также для охлаждения аппарата в течение 25... 30 минут.

Во время санитарной обработки вакуум-выпарного аппарата конденсатную линию необходимо переключать на возврат конденсата в балансировочный бак установки для предотвращения повышения концентрации моющих растворов.

2 Тепловой расчет аппарата

2.1 Расчет концентраций упариваемого раствора

Материальный баланс по продуктам:

mн=mк+W,

W=W1+W2+W3+W4,

где mн – масса исходного продукта;

mк – конечная масса продукта, кг/с;

W – количество выпаренной влаги, кг/с;

W1 – влага, выпаренная в первом корпусе, кг/с;

W2 – влага, выпаренная во втором корпусе, кг/с;

W3 – влага, выпаренная в третьем корпусе, кг/с;

W4 – влага, выпаренная в четвёртом корпусе, кг/с.

Материальный баланс по сухим веществам:

mн·bн=m1·b1=m2·b2=m3·b3=mк·bк;

где bн – массовая доля сухих веществ в исходном продукте;

bк – доля сухих веществ в конечном продукте;

b1,

b2

и b3

– массовая

доля сухих веществ в первом, втором и

третьем корпусах соответственно.

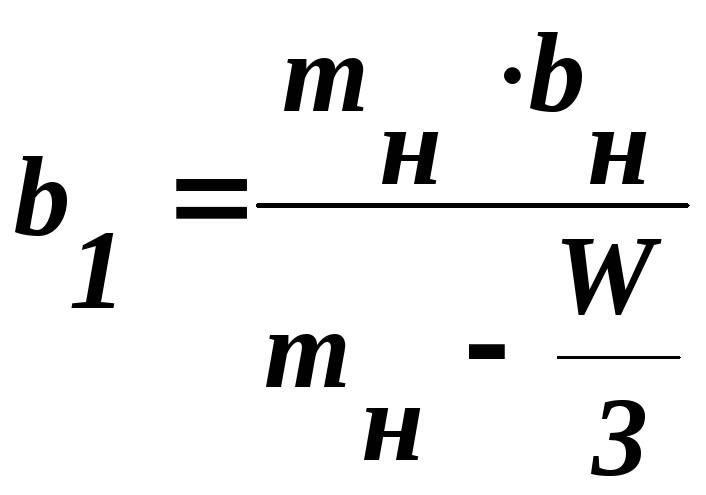

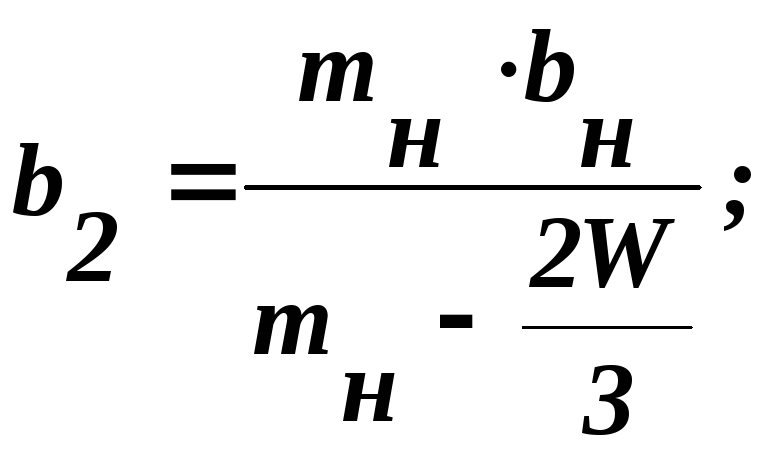

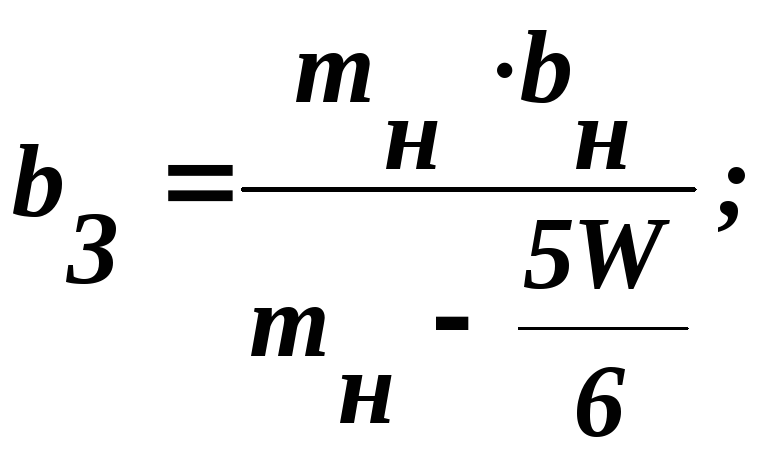

![]()

Распределение концентраций по корпусам установки зависит от соотношения нагрузок по выпаренной воде в каждом аппарате. При условии, что пароотбор на инжектор осуществляется после 1 корпуса, принимаем, что производительность по выпаренной воде распределяется между корпусами в соответствии с соотношением:

w1 : w2 : w3 : w4=2 : 2 : 1 : 1.

Тогда рассчитываем массовую долю сухих веществ растворов по корпусам:

![]()

Концентрация раствора в последнем корпусе должна соответствовать заданной концентрации упаренного раствора bк