- •Погосбекян ю.М.

- •3. Получение заготовок методами литья и обработки давлением

- •3.1 Классификация отливок и способов литья

- •3.2. Литье в разовые литейные формы

- •Литье в песчаные литейные формы

- •Литье в оболочковые формы

- •Изготовления отливок по выплавляемым моделям

- •Литье по газифицируемым моделям

- •3.3. Изготовление отливок в постоянных литейных формах

- •Изготовление отливок в кокиле

- •Центробежное литье

- •Изготовление отливок литьем под давлением

- •3.4.Литейные свойства сплавов, тепловой режим литейной формы

- •Нагрев металла перед омд

- •Прокатка

- •Продукция прокатного производства

- •Волочение

- •Прессование

- •Осадка и высадка

- •Протяжка

- •Объемная штамповка

- •Листовая штамповка

- •Энергетическое оборудование

- •Разделительные операции

- •Формообразующие операции

- •Отбортовка

3.3. Изготовление отливок в постоянных литейных формах

Разработка новых энергосберегающих технологий, безотходных технологий, обеспечивающих получение отливок высокого качества и высокой точности, является актуальной задачей. Использование технологии литья в постоянные формы отвечает поставленным задачам.

Изготовление отливок в кокиле

Кокиль - это металлические формы, которые заполняются жидким металлом под действием гравитационных сил.

Преимущество изготовления отливок в кокиле:

высокое качество;

высокая производительность (производительность увеличивается по сравнению литьем в песчаные формы в 2...3 раза, в 3...10 раз увеличивается съем литья с 1 м2);

повышается точность литья и чистота поверхности отливок (точность литья составляет 4...9 класс, что соответствует JT 9...11 квалитетам точности по ГОСТ 25347-82, шероховатость поверхности отливок составляет Rz 10 ...320 мкм по ГОСТ 2789-73);

сокращается расход формовочных материалов в 3...5 раз;

улучшаются условия труда в цехе;

процесс изготовления отливок легко подается автоматизации и роботизации.

Недостатки:

ограничение способа изготовления отливок по номенклатуре отливок; дороговизна отливок; затруднено изготовление тонкостенного литья.

Область применения:

коленчатые валы, головки блоков цилиндров, картерные отливки и т.п.

Кокили изготавливаются из серого чугуна, сталей, реже из медных и алюминиевых сплавов. Кокили могут иметь несколько плоскостей разъема. Для повышения срока службы металлической формы и предупреждения приваривания металла к ее рабочей поверхности последнюю покрывают кокильной краской, состоящей из огнеупорного материала (графита, пылевидного кварца), связующего материала и разбавителя воды, ацетона и др. или покрывается облицовочным огнеупорным слоем толщиной от 1 до 5 мм. Это увеличивает срок службы кокиля, а также уменьшает скорость охлаждения отливки и дает возможность регулировать скорость охлаждения отливки отдельных ее частей с целью получения нужной микроструктуры для повышения работоспособности и надежности литой детали.

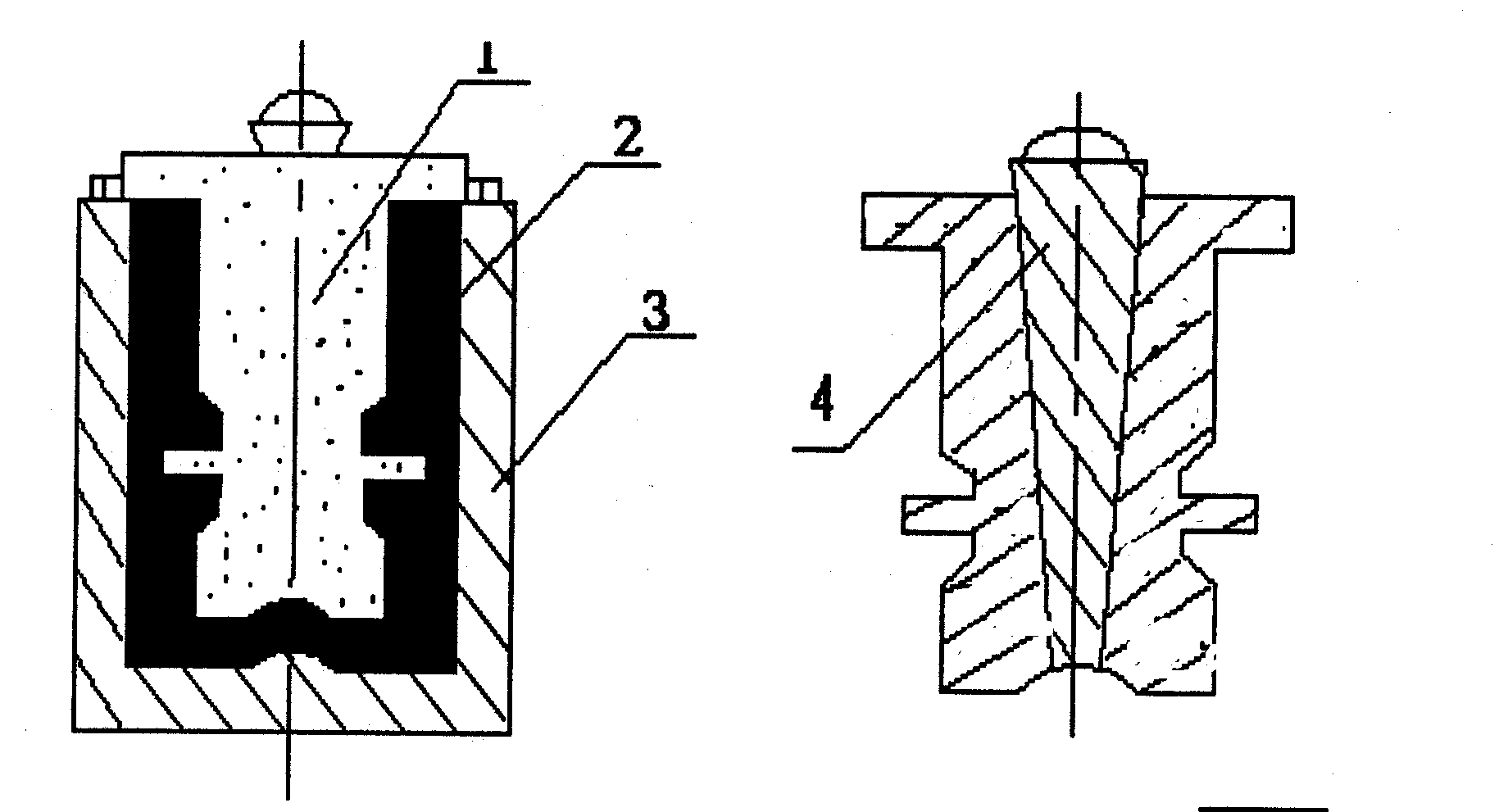

На рис.3.6 приведен процесс изготовления отливок в кокиле.

Р ис.3.6.

Схема изготовления отливки в кокиле:1

- песчаный стержень; 2 -

ис.3.6.

Схема изготовления отливки в кокиле:1

- песчаный стержень; 2 -

отливка; 3 - кокиль; 4 - металлический сборный стержень

Для получения полостей (отверстий) используются литейные стержни, которые могут песчаными и металлическими (сборными).

Песчаные стержни используются при изготовлении чугунного и цветного литья. Металлические стержни используются при изготовлении только цветного литья.

Центробежное литье

Центробежное литье основано на использовании центробежных сил при заливке жидкого металла во вращающие металлические формы (изложницы).

Преимущество способа литья:

высокая точность; возможность получения отливок без стержней; высокое качество отливок; увеличивается производительность; уменьшается расход формовочных материалов; улучшаются условия труда в цехе.

Недостатки способа литья:

усиливается неоднородность распределения примесей по сечению отливки (ликвация); дороговизна способа изготовления отливок; ограничение по массе; высокие требования к дозированию металла.

Область применения: кольцо тормозного барабана, трубы, втулки и др.

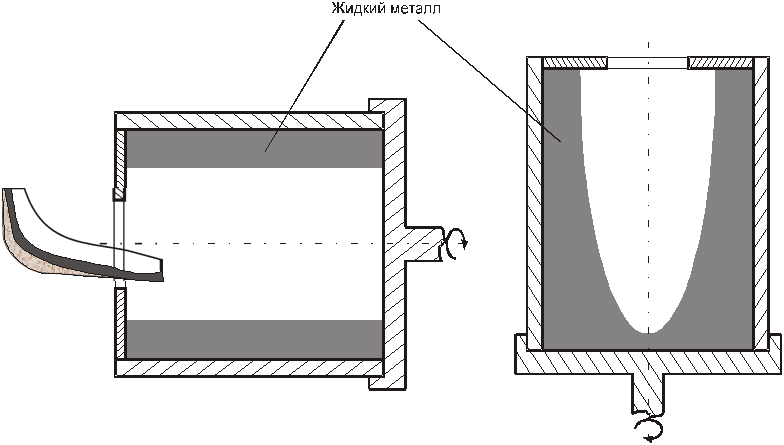

Сущность центробежного способа состоит в том, что при заливке металла и его затвердевании форма с металлом находится во вращении и испытывает действие центробежных сил, которые действуют на металл при частоте вращения n вращающейся формы.

Различают две схемы центробежного литья: литье горизонтальной схемой вращения; литье с вертикальной схемой вращения.

Жидкий

металл

а)

б)

а)

б)

Рис.3.7.Схема

изготовления отливок центробежным

литьем: а) - схема с

Рис.3.7.Схема

изготовления отливок центробежным

литьем: а) - схема с

горизонтальной осью вращения; б) - схема с вертикальной осью вращения

Основные технологические параметры при центробежном литье: частота вращения изложницы, температура жидкого металла и температура формы.

Частота вращения формы является очень важным технологическим параметром, которая определяется по эмпирическим формулам. Небольшая частота вращения изложницы не позволяет получать отливку заданной точности. При большой частоте вращения появляются пригар, усиливается ликвация по плотности.