Резание Материалов. Лекция № 2

.docЛекция 2

РАЗДЕЛ 1. Кинематика процесса резания

Тема1 Основы кинематики резания

Виды движений при резании материалов

Кинематика резания (в отличие от кинематики станков) рассматривает движения, необходимые для срезания стружки с заготовки, то есть только главные движения в момент резания от начала контакта лезвия инструмента до прекращения этого контакта. Для того чтобы инструмент мог удалить с детали припуск, оставленный на обработку, инструменту и детали сообщают движения с определенными направлениями и скоростями. Одно из главных движений, сообщаемых инструменту или детали, называют движением резания, а другое – движением подачи. Движение резания – такое движение, которое необходимо для осуществления процесса превращения срезаемого слоя в стружку в данном сечении, точке или поверхности заготовки. Движение подачи – такое движение, при котором стружка срезается по всей длине заготовки. Для снятия всего припуска часто необходимо, чтобы указанный процесс совершался непрерывно или повторялся периодически. Отличительным признаком главного движения резания является также и то, что скорость этого движения во много раз превышает скорость движения подачи. Скорость движения резания называют скоростью резания; скорость движения подачи принято называть просто подачей.

На станке предусмотрены и вспомогательные движения, которые не участвуют в процессе срезания стружки – вращение ходового вала, ходового винта, подвод резца к заготовке, зажим и разжим заготовки, переключение скоростей и т.д.

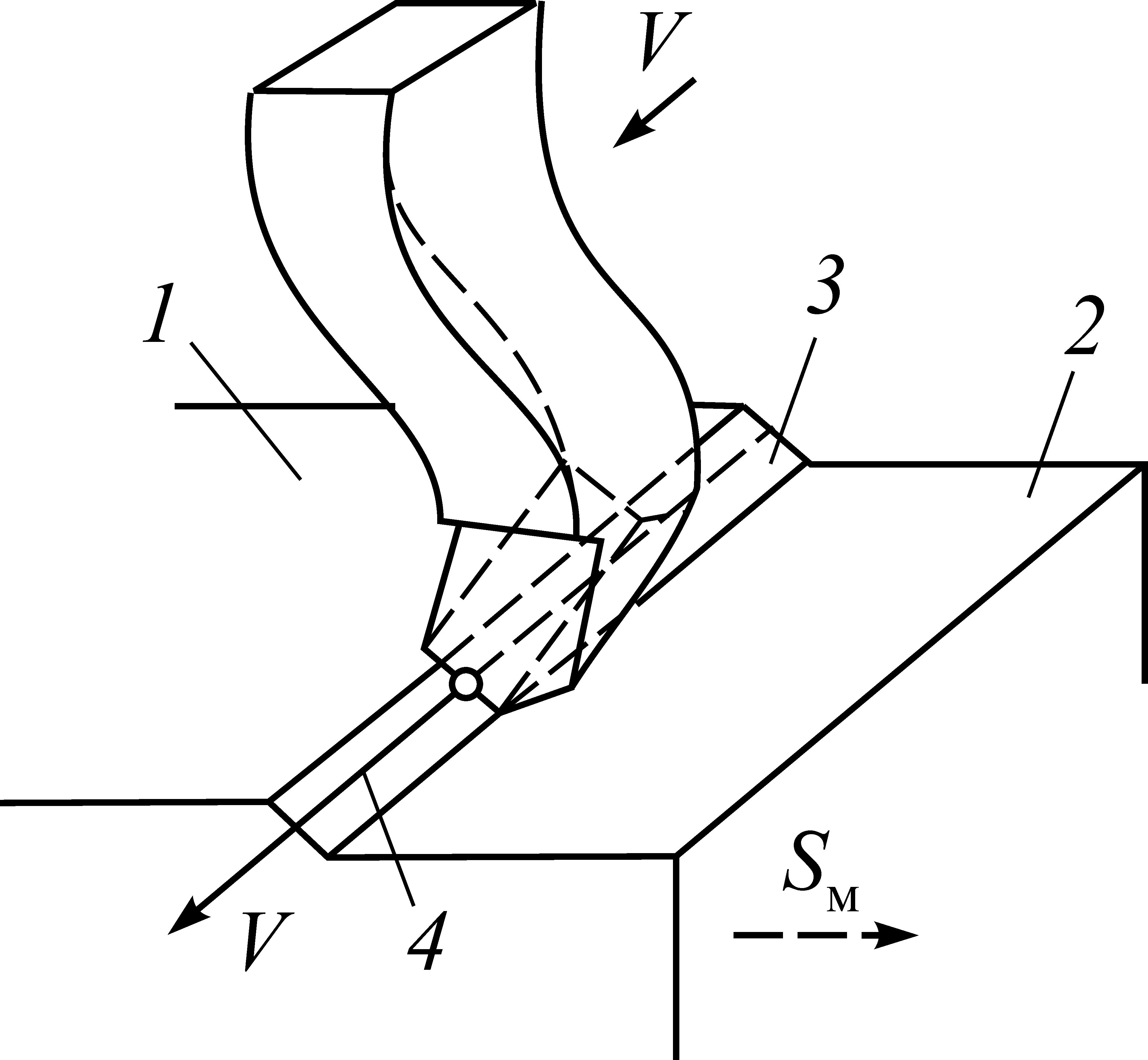

На рис. 1 изображены схемы двух распространенных видов обработки: строгания и продольного точения. При строгании движением резания является прямолинейное движение резца, а движением подачи – прямолинейное движение детали, совершаемое после каждого двойного хода резца.

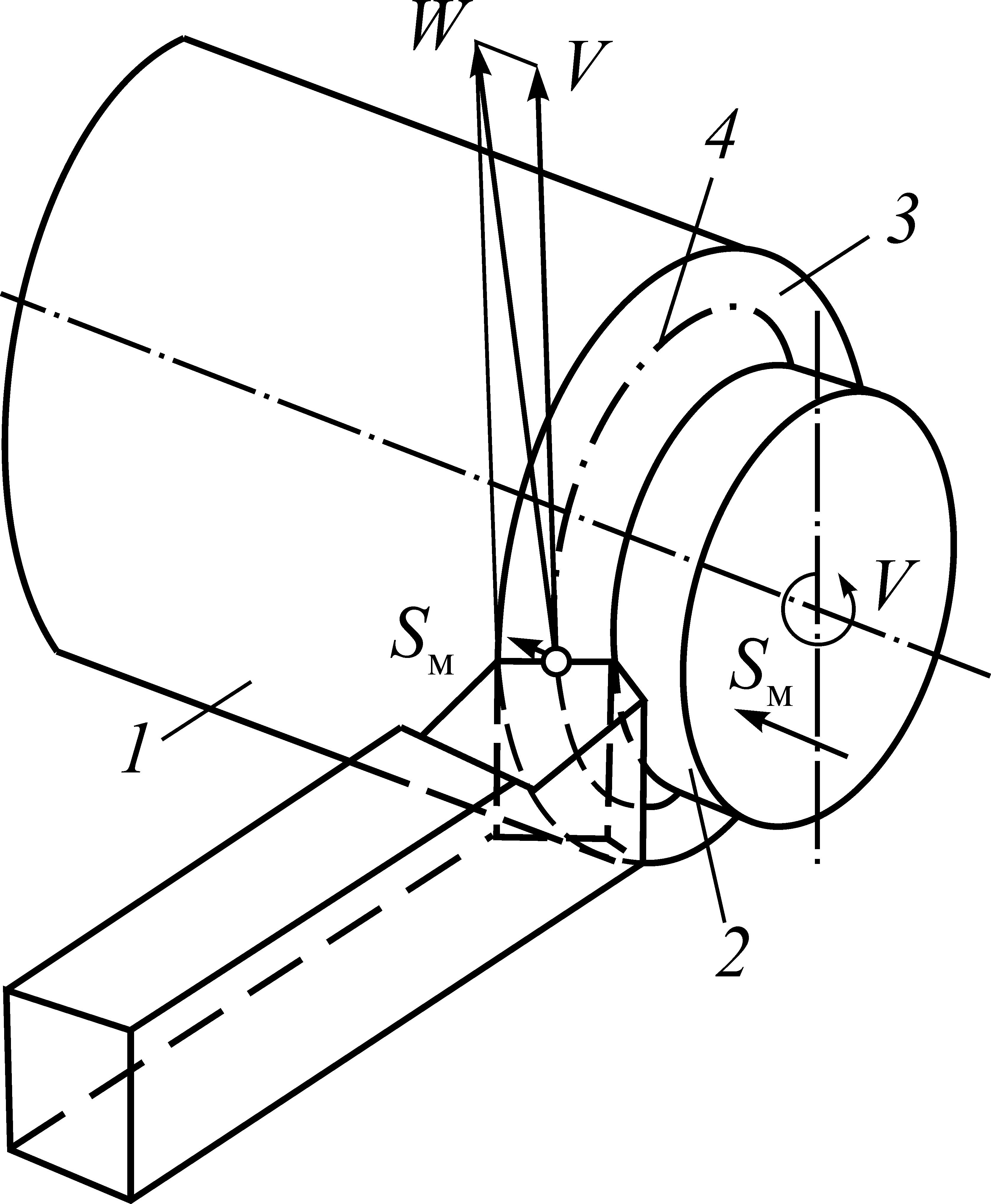

При продольном точении движением резания является вращательное движение детали, а движением подачи – то, которое происходит одновременно с движением резания, – прямолинейное движение резца вдоль оси детали.

|

а |

б |

|

Рис. 1. Схемы обработки: а – строганием; б – точением: движение резания V; движение подачи Sм; результирующее движение W; обрабатываемая поверхность 1; обработанная поверхность 2; поверхность резания заготовки 3; траектория движения инструмента 4 |

|

Если движение подачи остановить, то обработка детали закончится после одного хода резца при строгании и одного оборота детали при точении.

Сущность того или иного метода обработки определяется только соотношением скоростей, осуществляемых при движении, и не зависит от того, сообщается ли движение резания и подачи инструменту или детали.

При сверлении на сверлильном станке вращательное движение резания совершает сверло, а на револьверном станке – деталь. Соответственно движение подачи может совершать как инструмент, так и деталь. При некоторых методах обработки имеет место третье движение, являющееся вспомогательным движением формообразования и служащее для придания детали необходимой конфигурации. Таким третьим движением, например, при нарезании резьбы резцом, является его перемещение вдоль оси детали на расстояние, равное шагу резьбы за время одного оборота детали, а при фрезеровании венцов зубчатых колес червячно-модульными фрезами – поворот детали на один зуб за время одного оборота фрезы.

В зависимости от того, совершаются движения резания и подачи одновременно или в разное время, все инструменты делят на две группы: инструменты с простым и сложным рабочим движением.

Если движение подачи отсутствует в то время, когда совершается движение резания, то инструмент имеет простое рабочее движение. Если же движение резания и движение подачи совершаются одновременно, то инструмент имеет сложное рабочее движение. Очевидно, что строгальный резец, изображенный на рис. 1, а, совершает простое рабочее движение, а токарный резец, изображенный на рис. 1, б, – сложное рабочее движение. Большинство режущих инструментов (токарные резцы, сверла, зенкеры, развертки, фрезы и др.) имеют сложное рабочее движение.

Инструментов с простым рабочим движением

значительно меньше. К ним можно отнести

строгальные и долбежные резцы, протяжки

и некоторые другие инструменты. Если

при сложном рабочем движении инструмента

(см. рис. 1, б)

векторы скорости резания

![]() и подачи

и подачи

![]() сложить, то результирующий вектор

сложить, то результирующий вектор

![]() называют вектором истинной скорости

резания. Так как вектор

называют вектором истинной скорости

резания. Так как вектор

![]() весьма мал по сравнению с вектором

весьма мал по сравнению с вектором

![]() то истинная скорость резания по величине

мало отличается от скорости резания.

то истинная скорость резания по величине

мало отличается от скорости резания.

При простом рабочем движении, если отсутствует вспомогательное движение формообразования (см. рис. 1, а), понятия истинной скорости резания и скорости резания совпадают. Вектор истинной скорости резания всегда направлен по касательной к траектории рабочего движения инструмента, которая на рис. 1 обозначена цифрой 4. При строгании траекторией рабочего движения является прямая линия, а при точении – винтовая линия с осью, совпадающей с осью детали.

Поверхности заготовки в процессе резания

В процессе срезания припуска на заготовке различают характерные поверхности: обрабатываемую, обработанную и поверхность резания. Обрабатываемой поверхностью 1 (см. рис. 2) называют такую поверхность заготовки детали, с которой срезают стружку. Она исчезает в результате снятия припуска. Обработанной поверхностью 2 называют поверхность, образовавшуюся на детали после снятия стружки. Поверхностью резания 3 называют поверхность, непосредственно образуемую лезвиями инструмента в процессе резания.

Рис.2 Поверхности при обработке резанием: 1-обрабатываемая поверхность, 2-обработанная поверхность, 3 – поверхность резания

Эта поверхность является переходной между обрабатываемой и обработанной поверхностями, она существует только во время резания и исчезает после окончания обработки. Поверхность резания с геометрической точки зрения образована совокупностью траекторий относительного рабочего движения инструмента 4. Поэтому ее форма определяется формой лезвий инструмента и сочетанием движений детали и инструмента в процессе резания. При строгании поверхность резания является плоскостью, а при продольном точении – конволютной винтовой поверхностью.

Реальная форма обработанной поверхности всегда отличается от той идеальной формы, которая задается чертежом детали.

Если формообразование детали рассматривать только с геометрической точки зрения, то форма обработанной поверхности будет зависеть от формы поверхности резания, так как обработанная поверхность детали образована несрезанными участками поверхности резания. Для рассматриваемых (см. рис. 1,2) методов обработки обработанная поверхность представляет собой совокупность гребешков, очерченных при строгании двумя плоскостями, а при точении – двумя винтовыми поверхностями.

Кинематические схемы резания

Как показал проф. МВТУ им. Н.Э. Баумана Г.И. Грановский, несмотря на большое число методов обработки и их разнообразие, все они могут быть определены принципиальными кинематическими схемами, которые выражают абсолютные движения, сообщаемые в процессе резания инструменту и обрабатываемой детали механизмами станка. Кинематика рабочих органов металлорежущих станков намного упрощается при использовании принципиальных кинематических схем, основанных на сочетании равномерных движений: прямолинейных и вращательных. В зависимости от числа и характера сочетаемых движений принципиальные кинематические схемы могут быть разделены на восемь групп: I – одно прямолинейное движение (строгание, протягивание); II – два прямолинейных движения (отрезка ленточными пилами); III – одно вращательное движение (круговая протяжка); IV – одно вращательное и одно прямолинейное движение (точение, фрезерование, сверление; V – два вращательных движения (шевингование); VI – два прямолинейных и одно вращательное движение (зубодолбление); VII – два вращательных и одно прямолинейное движение (профильное круглое врезное шлифование); VIII – три вращательных движения (зубофрезерование спирально-конических колес). Наибольшее распространение получили принципиальные кинематические схемы: с одним прямолинейным движением и с одним прямолинейным и одним вращательным движением.

В зависимости от соотношения угловых и линейных скоростей движений, сообщаемых инструменту и детали, возникают различные методы обработки.

Тема2. Геометрия режущей части инструмента

Конструкция, части и поверхности токарного резца

Токарный резец представляет собой наиболее простой режущий инструмент в ряду других инструментов. Поэтому изучение конструкций режущих инструментов начинают с изучения его конструкции.

Токарный резец обычно имеет стержневую форму и состоит из двух частей: головки и тела резца. Головка резца является рабочей режущей частью резца. Она образуется в результате заточки на заточных станках и служит для срезания стружки с заготовки при точении. Тело резца (обычно прямоугольной формы в поперечном сечении) служит для установки и закрепления в резцедержателе токарного станка. Характерными размерами тела резца являются стандартизованные высота и ширина поперечного сечения.

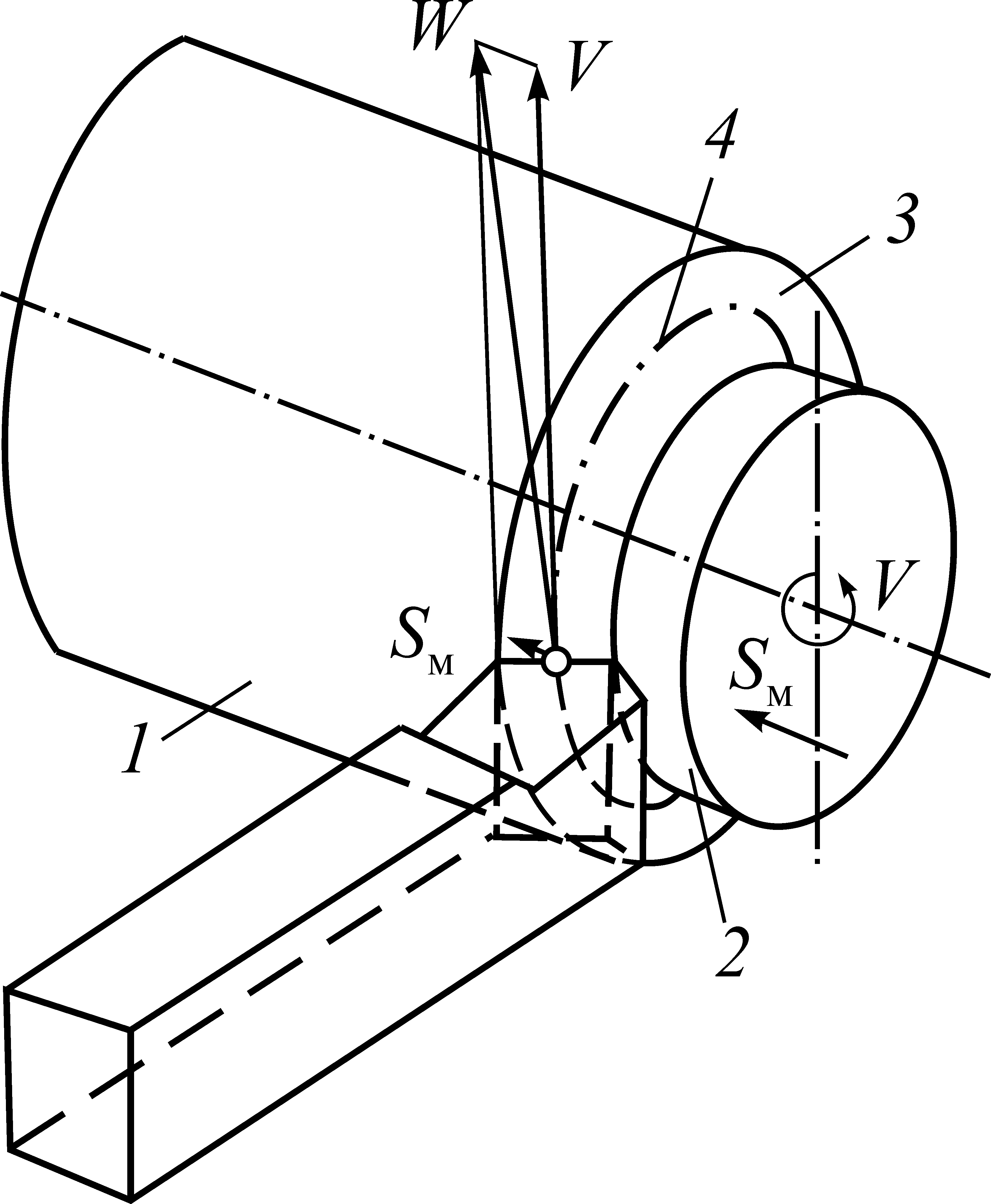

Для того чтобы режущий инструмент мог осуществлять процесс резания, его режущая часть должна быть очерчена определенными поверхностями. Рассмотрим эти поверхности резца (рис. 3). Поверхность 1 называют передней поверхностью. Это такая поверхность инструмента, по которой в процессе резания сходит стружка. Поверхность 2 называют главной задней поверхностью. Это такая поверхность инструмента, которая обращена к заготовке в сторону подачи резца и примыкает к поверхности резания. Поверхность 3 называют вспомогательной задней поверхностью.

Рис. 3. Рабочая

часть резца: 1 – передняя

поверхность; 2 – главная

задняя поверхность; 3 –

вспомогательная задняя поверхность;

4 – главная режущая кромка;

5 – вспомогательная режущая

кромка; 6 – вершина резца;

7 – переходная поверхность

(часто радиусная)

Это такая поверхность инструмента, которая обращена к обработанной поверхности в противоположную от подачи резца сторону. Передняя и задняя поверхности инструмента могут быть вогнутыми, выпуклыми поверхностями, плоскостями или их комбинациями. Пересечение передней и главной задней поверхностей образует главное режущее лезвие 4, а пересечение передней и вспомогательной задней поверхностей – вспомогательное режущее лезвие 5.

Между главным и вспомогательным лезвиями располагается переходное лезвие 6, которое образовано пересечением передней поверхности с переходной задней поверхностью 7. Для простоты изготовления инструмента переходное лезвие очерчивают дугой окружности или прямой линией. У некоторых инструментов переходное лезвие отсутствует, и тогда главное и вспомогательное лезвия пересекаются в точке, называемой вершиной инструмента 6.

На переходном лезвии вершиной инструмента называют ту точку лезвия, которой инструмент при его установке на станке коснется обработанной поверхности. В зависимости от типа инструмента и вспомогательных задних поверхностей на нем может быть больше чем одна вершина (например, отрезной резец, резец с отогнутой головкой), а может и не быть совсем (например, осевая цилиндрическая фреза без вспомогательных режущих кромок).