- •Обрабатывающее производство (заготовление деталей)

- •Сборочное производство (сборочных единиц и приборов)

- •Маркирование Упаковывание Консервация Оформление сопроводительной документации

- •Окончательный контроль

- •Виды исходных заготовок

- •Основные методы (способы) получения заготовок

- •6. Сверлильная система «спиз» с ручным и механическим управлением

6. Сверлильная система «спиз» с ручным и механическим управлением

С учётом габаритных размеров, различают настольные и напольные сверлильные станки.

Настольные сверлильные станки, в отличие от напольных, устанавливаются на столах верстаков и применяются для обработки отверстий диаметром не более 1215 мм.

Основными типами сверлильных станков являются:

одношпиндельные станки: настольно- и вертикально-сверлильные;

одношпиндельные радиально-сверлильные станки;

многошпиндельные однорядные станки: настольно- и вертикально-сверлильные.

Одношпиндельные настольно- и вертикально-сверлильные станки наиболее эффективны в единичном, мелко- и среднесерийном типе производства. Непосредственно в работе всегда участвует только один режущий инструмент, для использования другого необходима ручная смена инструментов (рис. 1.10.2).

Рис. 1.10.2. Общий вид и основные части:

а) настольно-сверлильного станка (1 – неподвижный стол; 2 – рукоятка ручной вертикальной подачи инструмента, 3 – двигатель);

б, в) вертикально-сверлильных станков (1 – стол с ручным вертикальным или поворотным движением; 2 – электродвигатель)

Одношпиндельные радиально-сверлильные станки применяются для обработки отверстий в больших и тяжёлых заготовках, когда их передвижение по столу станка неудобно и непроизводительно (рис. 1.10.3).

Рис. 1.10.3. Общий вид и основные части радиально-сверлильного станка

Вращение и подача шпинделя с инструментом производится от электродвигателя 1. Вертикальное перемещение траверсы 2 по колонне 3 производится от электродвигателя 4. Закрепление траверсы на колонне и суппорта на траверсе производится при помощи гидравлического устройства. Поворот траверсы вокруг оси колонны, а также перемещение шпиндельной бабки 5 со шпинделем 6 по траверсе 2 выполняются вручную.

Многошпиндельные однорядные настольно- или вертикально-сверлильные станки (рис. 1.10.4) наиболее эффективны в среднесерийном производстве.

Рис. 1.10.4. Общий вид однорядных настольно-сверлильных станков, двух- (а) и четырёхшпиндельных (б), и вертикально-сверлильного четырёхшпиндельного (в) станка

Все шпиндели станка работают независимо друг от друга, «несут» свой инструмент и имеют один общий стол. Поскольку заготовка последовательно перемещается по столу станка от первого шпинделя к последнему, то инструменты необходимо размещать в последовательности их применения. Число шпинделей – от двух до восьми.

Станочные приспособления для сверлильных станков

Общий вид основных станочных приспособлений, применяемых для установки заготовок на сверлильных станках, приведён на рис. 1.10.5.

Рис. 1.10.5. Примеры станочных приспособлений, применяемых на сверлильных станках для установки заготовок:

а) непосредственно на столе станка с помощью планок и болтов; б) на угольнике с помощью планок и болтов; в) на призме с помощью хомутика; г) на призме с помощью планки, болта и ступенчатой опоры; д) в ручных тисках на подкладках; е) в машинных тисках; ж) в закрытом коробчатом кондукторе (1 – основание с отверстиями для выхода сверла; 2 – упор; 3 и 5 – кондукторные втулки; 4 и 6 – винты для зажима заготовки в кондукторе); з) в накладном кондукторе (3 – корпус кондуктора с кондукторными втулками; 2 – винты для крепления кондуктора на заготовке 1)

В любом типе производства наиболее удобны кондукторы. Кондукторы применяются для производительного сверления точного, в пределах 0,1 мм, расположения отверстий относительно друг друга и других поверхностей заготовки. Производительность и точность обработки достигается за счёт использования кондукторных втулок (рис. 1.10.5, ж, з), которые исполняют роль направляющих для режущего инструмента, а также за счёт правильной и надёжной установки заготовки в кондукторе. Недостатком кондуктора является необходимость его изготовления под конкретное расположение обрабатываемых отверстий, а также форму и размеры заготовки, в которой эти отверстия обрабатываются.

В отличие от кондукторов, тиски, призмы, угольники и т.п., универсальны для различных конструкций изделий. Однако они требуют предварительной разметки и кернения центров отверстий, которые предстоит сверлить. Эта работа выполняется вручную, поэтому не производительна и неточна (рис. 1.10.6).

Рис. 1.10.6. Примеры разметки центрового отверстия на торце валика:

а) разметочным циркулем; б) центроискателем; в) с помощью специального приспособления

Вспомогательный инструмент для сверлильных станков

Надёжность установки режущего инструмента также важна, как и надёжность установки заготовки. На рис. 1.10.7 приведены примеры вспомогательных инструментов (приспособлений) для установки режущих инструментов.

Рис. 1.10.7. Примеры вспомогательных инструментов для сверлильных станков

а) установка режущего инструмента непосредственно хвостовиком 1 в коническое отверстие шпинделя 2; применение клина 3 для удаления инструмента из шпинделя;

б) система переходных втулок 4 для установки малого конического хвостовика 5;

в) трёхкулачковый самоцентрирующий патрон для установки инструмента с цилиндрическим хвостовиком и зажима с помощью ключа: 1 – хвостовик патрона; 2 – корпус патрона; 3 – втулка; 4 – кольца; 5 – ключ; 6 – кулачки

г) цанговый самоцентрирующий патрон с коническим хвостовиком 1: навёртывая гайку 4 на резьбовую часть 2 корпуса патрона, обжимают коническую часть цанги 3, которая охватывает цилиндрический хвостовик инструмента 5; при свёртывании гайки цанга разжимается и освобождает инструмент;

д) быстросменный патрон (для смены инструмента без остановки станка): в коническое отверстие 6 сменной втулки 2 вставляют конический хвостовик инструмента, после чего втулку заводят в цилиндрическое отверстие патрона 1; при этом кольцо 4 поднято вверх и два шарика 3 углубляются в отверстие корпуса и выточку кольца 5; при опускании кольца, шарики загоняются в выемки втулки 2 и прочно держат втулку с инструментом в корпусе патрона; инструмент меняют, не останавливая вращения шпинделя: для этого левой рукой поднимают кольцо 4 в верхнее крайнее положение, и шарики под действием центробежной силы расходятся, затем сменную втулку 2 с закреплённым в ней инструментом легко вынимают правой рукой из корпуса патрона; в комплекте вместе с патроном должен быть набор сменных конических втулок;

е) предохранительный патрон для установки метчика; конструкция патрона предусматривает остановку вращения метчика, в случае перегрузки или в конце нарезания резьбы (при соприкосновении гайки 17 с обрабатываемой заготовкой полумуфта 19 выходит из зацепления с зубцами полумуфты 18 и вращение метчика прекращается): 18 – ведомая полумуфта; 19 – ведущая полумуфта; 20 – пружина; 21 – оправка; 22 – гайка;

23 – сменная втулка;

ж) самоустанавливающийся («плавающий») патрон для центрирования инструмента относительно оси предварительно полученного отверстия (цель – сохранение точности размеров, координирующих положение центра отверстия относительно других поверхностей, в том числе, других отверстий): 1 – хвостовик патрона; 2 – пружина; 3 – поводок; 4 – шарикоподшипник; 5 – гайка; 6 – оправка с гнездом под хвостовик режущего инструмента; 7 – муфта

Вспомогательные инструменты, расширяющие технологические возможности сверлильных станков, будут рассмотрены отдельно.

Режущий инструмент для сверлильных станков

Режущий инструмент для сверлильных станков и виды работ, выполняемые на сверлильных станках, представлены на рис. 1.10.8.

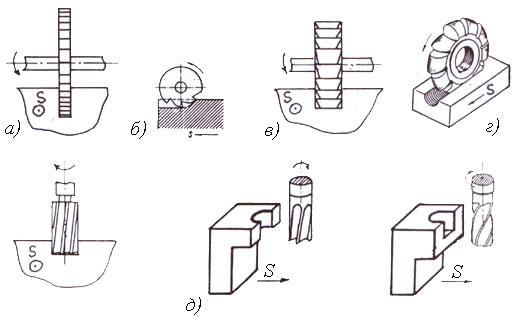

Рис. 1.10.8. Режущие инструменты и виды работ, выполняемые на сверлильных станках:

а) сверление отверстия в сплошном материале спиральным сверлом;

б) рассверливание спиральным сверлом отверстия, имеющегося в заготовке или полученного после сверления в сплошном материале;

в) зенкерование цилиндрического отверстия зенкером;

г), д) растачивание отверстий резцами; е) развёртывание отверстия цилиндрической или конической развёрткой;

ж) зенкование зенковкой глухого отверстия под головки винтов и болтов, а также короткого конического отверстия;

з) подрезка торца резцом; и) цекование торца цековкой; к) нарезание резьбы метчиком

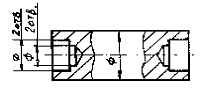

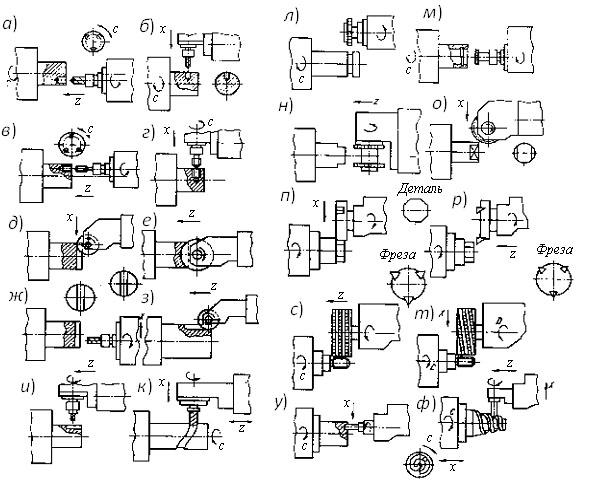

Расточная система «СПИЗ» с ручным и механическим управлением

На расточных станках данной группы главное движение (вращательное вокруг горизонтальной оси Z) совершает режущий инструмент, а движения подачи совершает заготовка (поступательное вдоль горизонтальных осей Z и X), или режущий инструмент (поступательное вдоль вертикальной оси Y).

Обработке подлежат отверстия значительных диаметров в корпусных изделиях. Основными работами являются растачивание, фрезерование, сверление, развёртывание и нарезание резьбы.

Горизонтально-расточной станок применяется для обработки отверстий и плоскостей в крупных корпусных изделиях в единичном и мелкосерийном производстве. Непосредственно в работе участвует один инструмент (рис. 1.10.9) .

Рис. 1.10.9. Общий вид горизонтально-расточного станка (а) и планшайба со шпинделем (б):

1 – планшайба; 2 – выдвижной шпиндель; 3 – стол; 4 – люнет;

5 – шпиндельная бабка; 6 – радиальный шпиндель

Технологичность сверлильных работ

В завершении о технологичности. Любая станочная работа на станках сверлильной и расточной групп должна быть технологична, т.е. эффективна и удобна для выполнения. В свою очередь, технологичность станочной работы зависит, в частности, от технологичности конструкции детали получаемой на станке. Примеры технологичных и нетехнологичных конструкций деталей, образуемых в ходе сверлильных работ, приведены в таблице 1.10.1.

Таблица 1.10.1

Примеры технологичных (а) и нетехнологичных (б) конструкций деталей, образуемых в ходе сверлильных работ

|

Нетехнологичная конструкция |

Технологичная конструкция |

Пояснение |

|

|

|

Перпендикулярность обрабатываемого отверстия и сопрягаемых поверхностей изделия на входе и выходе обеспечивает равномерность усилий резания и устраняет увод инструмента |

|

|

|

Отсутствие взаимного проникновения отверстий увеличивает жёсткость конструкции изделия и надёжность работы осевого инструмента |

|

|

|

Односторонний сбег ступеней в отверстии облегчает работу режущих инструментов с точки зрения доступности каждой ступени |

|

|

|

Наличие конического дна (вместо плоского) в глухих отверстиях устраняет необходимость дополнительной обработки дна |

7. Фрезерная система СПИЗ» с ручным и механическим

управлением

Речь пойдёт о технологических возможностях станков фрезерной группы с ручным и механическим управлением. Фрезерные автоматы и полуавтоматы будут рассмотрены в лекции о станках с программным управлением.

Основными типами станков фрезерной группы с ручным и механическим управлением являются горизонтально-фрезерный, универсально-фрезерный, широкоуниверсальный фрезерный, вертикально-фрезерный и продольно-фрезерный станки.

На данных станках главное движение (вращательное вокруг оси Z) совершает инструмент, а движение подачи – заготовка (поступательное, по координатам X, Y, Z, или медленное вращение вокруг одной из координат).

Обработке подлежат различные по форме и расположению поверхности (и их сочетания) на штучных заготовках различной формы с помощью фрез. Кратные заготовки устанавливаются только для разрезки.

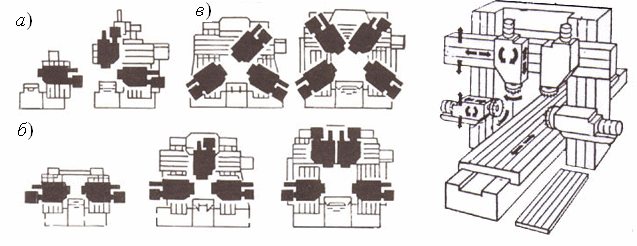

Горизонтально-фрезерные станки (рис. 1.11.1, а) являются универсальными, с точки зрения выполняемых работ. Они применяются в условиях единичного, мелко- и среднесерийного производства и предполагают две схемы наладки.

Первая схема (рис. 1.11.1, б) предусматривает работу одиночной фрезой (дисковой, или угловой, или полукруглой, или цилиндрической, или торцовой, или концевой) и применяется в единичном, мелко- и среднесерийном производстве.

Вторая схема (рис. 1.11.1, в) предусматривает одновременную работу нескольких фрез и применяется в среднесерийном производстве. В комплект фрез могут входить дисковые, угловые, полукруглые, цилиндрические, фасонные в различных сочетаниях.

Независимо от схемы, на столе станка допускается размещение нескольких заготовок.

Рис. 1.11.1. Общий вид горизонтально-фрезерного станка и схем его наладок

Широкоуниверсальные фрезерные станки (рис. 1.11.2) имеют два шпинделя (горизонтальный и вертикальный) с независимыми приводами. Фрезы, установленные в шпинделях, могут работать как одновременно, так и последовательно. Стол станка, помимо перемещения по трём координатам, может поворачиваться в горизонтальной плоскости.

Рис. 1.11.2. Общий вид широкоуниверсального фрезерного станка

Вертикально-фрезерные станки эффективны в условиях единичного, мелко- и среднесерийного производства. Непосредственно в работе всегда участвует только одна торцовая (или концевая) фреза, установленная в вертикальном шпинделе неподвижной шпиндельной бабки (рис. 1.11.3, а).

В некоторых моделях данного типа станков, шпиндельная бабка вместе с шпинделем и фрезой может принимать наклонное положение, в пределах 45° (рис. 1.11.3, б).

На столе станка можно установить несколько заготовок, перемещая их относительно фрезы в различных направлениях (вертикальном, продольном, поперечном).

Рис. 1.11.3. Общий вид вертикально-фрезерных станков с неподвижной (а) и поворотной (б) шпиндельной бабкой

Продольно-фрезерные станки (рис. 1.11.4) эффективны в любом типе производства для обработки одной или нескольких крупных по величине заготовок, которые совершают вместе со столом только продольное перемещение.

Рис. 1.11.4. Общий вид продольно-фрезерных станков: а) одностоечных; б) двухстоечных с неповоротными шпиндельными бабками; в) двухстоечных с поворотными шпиндельными бабками

Торцовые фрезы, применяемые на данных станках, устанавливаются в шпиндельных бабках, независимо регулируемых с возможностью (иногда) наклонного расположения относительно поверхности стола. Число шпиндельных бабок различно.

Станочные приспособления к фрезерным станкам

Для установки заготовок непосредственно на столе станка в единичном и мелкосерийном производстве, или на приспособлениях в серийном производстве, применяют (рис. 1.11.5) прижимы (а), упоры (б), прихваты (в), подкладочные призмы (г), зажимные болты (д), установочные призмы (е), подкладки (ж) и домкратики (з).

Рис. 1.11.5. Общий вид простейших станочных приспособлений для фрезерных станков

Для установки заготовок в единичном и мелко- и среднесерийном производстве используют угловые плиты (рис. 1.11.6, а, б, в): простые, поворотные и универсальные с оснасткой (прихватами, подкладками, струбцинами (рис. 1.11.6, г) и зажимными болтами).

Рис. 1.11.6. Общий вид угловых плит для фрезерных станков

Самыми распространёнными приспособлениями для установки штучных и кратных заготовок в единичном, мелко- и среднесерийном производстве являются универсальные станочные тиски (рис. 1.11.7, а, б, в, г, д, е) с оснасткой (подкладками).

Рис. 1.11.7. Общий вид станочных тисков:

а) неповоротных; б) поворотных; в) универсальных; г) с поворотной губкой;

д) самоцентрирующие плоские; е) самоцентрирующие для круглых заготовок

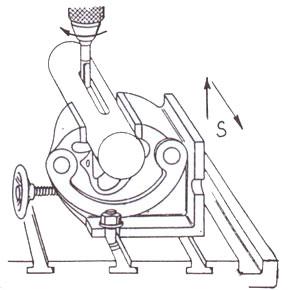

Для установки штучных заготовок с целью их контурной или многосторонней обработки в мелко- и среднесерийном производстве применяют поворотные столы с оснасткой (прихватами, подкладками, зажимными болтами): круглый (рис. 1.11.8, а), двухпозиционный (рис. 1.11.8, б) и универсальный столы (рис. 1.11.8, в).

Рис. 1.11.8. Общий вид поворотных столов

Для установки штучных заготовок «тел вращения» в среднесерийном производстве применяют УДГ – универсальные делительные головки (рис. 1.11.9, а) с оснасткой (задней бабкой с центром (рис. 1.11.9, б), центром УДГ с поводком и хомутиком (рис. 1.11.9, в), оправками (рис. 1.11.9, г), люнетом-домкратиком (рис. 1.11.9, д), цанговым или трёхкулачковым самоцентрирующим патроном (рис. 1.11.9, е)) для установки заготовок в среднесерийном производстве.

Рис. 1.11.9. Общий вид УДГ с оснасткой

Вспомогательные инструменты к фрезерным станкам

Для установки насадных (одиночных или нескольких фрез одновременно) цилиндрических и дисковых (двухсторонних, трёхсторонних, угловых, прорезных, отрезных, полукруглых вогнутых и выпуклых, фасонных) фрез на горизонтально-фрезерных станках, применяются оправки центровые в комплекте с установочными промежуточными кольцами (рис. 1.11.10, а, б;

рис. 1.11.11; рис. 1.11.12).

Рис. 1.11.10. Общий вид центровых оправок:

1 – конический хвостовик; 2 – пазы фланца оправки для передачи крутящего момента от шпинделя станка;

а) длинная оправка для тяжелых работ; б) короткая оправка для средних и лёгких работ

Рис. 1.11.11. Общий вид установочных промежуточных колец

Рис. 1.11.12. Вид размещения дисковой фрезы на центровой оправке, установленной в шпинделе горизонтально-фрезерного станка (а) и примеры установки фрез на центровых оправках (б):

1 – центровая оправка; 2 – фреза; 3 – промежуточные кольца; 4 – гайка; 5 – хвостовик оправки; 6 – гнездо шпинделя; 7 – шомпол; 8 – торцовые сухари; 9 – серьга

Для установки насадных торцовых фрез с продольным пазом (как правило, на вертикально-фрезерных станках) и одиночных дисковых фрез на горизонтально-фрезерных станках, применяются оправки концевые с продольной шпонкой (рис. 1.11.13).

Рис. 1.11.13. Оправка концевая с продольной шпонкой:

1 – корпус; 2 – шпонка; 3 – винт

Для установки насадных торцовых фрез с торцовым пазом (как правило, на вертикально-фрезерных станках) применяются оправки концевые с торцовой шпонкой.

Для установки фрез с цилиндрическими хвостовиком (свёрл-фрез и концевых) на вертикально-фрезерных станках применяются цанговые патроны (рис. 1.11.14).

Рис. 1.11.14. Цанговый патрон:

1 – хвостовик; 2 – цанга; 3 – гайка; 4 – фреза

Для установки фрез с коническим хвостовиком (свёрл-фрез и концевых) на вертикально-фрезерных станках применяются патроны фрезерные в комплекте с переходными втулками.

Режущие инструменты к фрезерным станкам (фрезы)

Основные типы фрез и виды станочных фрезерных работ представлены на рис. 1.11.15 – 1.11.24.

Рис. 1.11.15. Фрезерование фасонных, криволинейных поверхностей одиночными фрезами

Рис. 1.11.16. Фрезерование фасонных поверхностей комплектом фрез

Рис. 1.11.17. Фрезерование контура поверхностей с криволинейными скруглениями концевой фрезой

Рис. 1.11.18. Отрезка (разрезка) отрезной дисковой фрезой

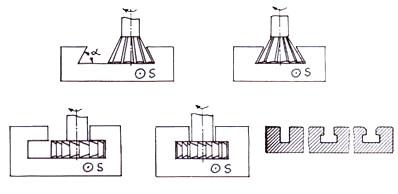

Рис. 1.11.19. Примеры фрезерования сегментных шпоночных канавок концевой шпоночной фрезой

Рис. 1.11.20. Пример фрезерования закрытой призматической шпоночной канавки концевой шпоночной фрезой

Рис. 1.11.21. Примеры фрезерования паза типа «ласточкин хвост» (а) концевой угловой фрезой и «Т» - образного паза (б) концевой пазовой фрезой

Рис. 1.11.22. Примеры фрезерования пазов, канавок и шлицев прямоугольного и полукруглого профиля дисковой прорезной (а, б), дисковой трёхсторонней (в), дисковой полукруглой выпуклой (г), концевой (д) фрезами

Рис. 1.11.23. Примеры фрезерования пазов и канавок углового профиля: одноугловой (а), двухугловыми (б, в), торцовой (г, д) и концевой фрезами (е, ж)

Рис. 1.11.24. Примеры фрезерования горизонтальных открытых и ступенчатых поверхностей (а-ж), вертикальных открытых и ступенчатых поверхностей (з-п) и наклонных плоскостей (р-ч):

цилиндрической (а, с), концевой (б, в, г, к, л, м, н, ф, х, ц, ч), торцовой (д, е, ж, о, п, т, у), дисковой двухсторонней (з, и) и одноугловой (р) фрезами

Технологичность фрезерных работ

В завершении о технологичности. Любая станочная работа на станках фрезерной группы должна быть технологична, т.е. эффективна и удобна для выполнения. В свою очередь, технологичность станочной работы зависит, в частности, от технологичности конструкции детали получаемой на станке. Примеры технологичных и нетехнологичных конструкций деталей, образуемых в ходе фрезерных работ, приведены в таблице 1.11.1.

Таблица 1.11.1

Примеры технологичных (а) и нетехнологичных (б) конструкций деталей, образуемых в ходе фрезерных работ

|

Нетехнологичная конструкция |

Технологичная конструкция |

Пояснение |

|

|

|

Паз для сегментной шпонки технологичней призматического паза, т.к. исключает сверление для ввода концевой фрезы, обеспечивает большую жёсткость фрезерования и работу дисковой фрезы с большей подачей |

|

|

|

Открытый шпоночный паз (в отличие от закрытого) упрощает фрезерование и увеличивает надёжность работы фрезы |

|

|

|

Сокращение разнообразия радиусов скругления в полости уменьшает потребное число фрез и упрощает работу концевой фрезы |

|

|

|

Чёткое разграничение обрабатываемой и необрабатываемой поверхностей упрощает обработку и снижает вероятность брака |

8. Классификация и общая характеристика станков с ЧПУ

Станки с ЧПУ создавались на базе универсальных станков с ручным управлением, поэтому классификации и тех, и других по видам обработки практически одинаковы.

Токарные станки с ЧПУ являются наиболее многочисленной группой в парке станков с ЧПУ, составляя примерно 50 % от общего числа станков. Они предназначены для обработки наружных и внутренних поверхностей изделий типа тел вращения с прямолинейными и криволинейными контурами, со сложными внутренними полостями, нарезания наружной и внутренней резьбы.

Фрезерные станки с ЧПУ выполняют обработку плоских и пространственных корпусных деталей – плоское, ступенчатое и контурное фрезерование с нескольких сторон и под различными углами; сверление, зенкерование, растачивание, развёртывание, нарезание резьбы метчиком и прочее, как над изделиями простой формы, так и сложной.

Сверлильно-расточные станки с ЧПУ предназначены для обработки отверстий сверлением, зенкерованием, растачиванием, развёртыванием, резьбонарезанием, а также для обработки плоскостей и торцов фрезами и резцами.

Оснащение фрезерных, сверлильных и расточных станков устройствами ЧПУ сделало возможным выполнение на этих станках одних и тех же работ. В результате появились станки нового типа – сверлильно-фрезерно-расточные с ЧПУ.

Шлифовальные станки с ЧПУ применяются для шлифования наружных, внутренних и торцовых поверхностей прямолинейной и криволинейной формы. По числу размещённых на станке режущих инструментов различают одноинструментные и многоинструментные станки с ЧПУ.

Многоинструментными принято считать станки с числом инструментов до 12-ти. Станки, имеющие более 12-ти инструментов и снабжённые специальным магазином для инструментов, относятся к так называемым обрабатывающим центрам, о которых речь пойдёт в следующей теме лекции.

Обозначение станков с ЧПУ

Основное обозначение аналогично традиционным станкам с ручным управлением. К основному обозначению добавляется информация в следующем порядке:

а) конструктивная особенность:

Р – смена инструмента поворотом револьверной головки;

М – смена инструмента из магазина инструментов;

б) разновидность системы ЧПУ:

Ц – цикловое управление;

Ф1 – управление цифровой индикацией положения рабочих органов и ручным вводом данных (преднабором координат);

Ф2 – позиционное управление;

Ф3 – контурное управление;

Ф4 – смешанное, или комбинированное управление.

Примеры полных обозначений некоторых станков с ЧПУ приведены в конце лекции.

Станочные приспособления для станков с ЧПУ

Наиболее широкое применение на токарных станках с ЧПУ нашли быстродействующие, быстропереналаживаемые зажимные патроны с механизированным приводом, а на расточных, фрезерных и сверлильных станках – системы обратимых переналаживаемых приспособлений многократного использования: универсально-сборных (УСП) и сборно-разборных (СРП) приспособлений.

Специальные приспособления применяют редко. Основные требования к приспособлениям – точность, быстродействие, «гибкость» и свободный доступ ко всем обрабатываемым поверхностям.

Режущий инструмент для станков с ЧПУ

Опыт эксплуатации показал, что точность обработки на станках с ЧПУ главным образом зависит от точности режущего инструмента, который работает в более сложных условиях, чем на станках с ручным управлением. При обработке криволинейных участков с разными припусками в широких пределах меняются толщина и ширина среза, а также скорость резания (при постоянном числе оборотов шпинделя).

В связи с этим, к режущему инструменту для станков с ЧПУ, номенклатура которого практически не отличается от номенклатуры инструмента для традиционных станков, предъявляются повышенные требования по точности размеров и геометрической формы, а также качеству заточки и стойкости.

Расчёт режимов резания выполняется с учётом наиболее сложных участков контура.

Вспомогательный инструмент для станков с ЧПУ

Вспомогательный инструмент для станков с ЧПУ имеет унифицированную хвостовую часть для установки на станке, и стандартные параметры части, присоединительной к режущему инструменту. Смена инструментов производится на станках вручную.

Пример одной из систем вспомогательных инструментов для токарных станков с ЧПУ приведён на рис. 1.17.1.

Рис. 1.17.1. Общий вид системы вспомогательных инструментов для токарных станков с ЧПУ

Здесь каждый вспомогательный инструмент имеет цилиндрический хвостовик с рифлёной лыской (рис. 1.17.2).

Рис. 1.17 2. Общий вид резцового блока с рифлёным цилиндрическим хвостовиком

Инструмент устанавливается в гнездо револьверной головки при помощи клина, также имеющего рифления. В результате опорная поверхность вспомогательного инструмента прижимается к револьверной головке станка с большим усилием, что гарантирует жёсткость и надёжность соединения.

Примеры двух систем вспомогательного инструмента для сверлильных и фрезерных станков с ЧПУ приведёны на рис. 17.3.

Рис. 1.17.3. Общий вид системы вспомогательных инструментов для сверлильных и фрезерных станков с ЧПУ

Одна система – для шпинделя станка с конусностью 7:24, вторая – с конусом Морзе. При необходимости частой смены инструментов в ходе выполнения операции на сверлильном или фрезерном станке, а также для облегчения труда наладчиков, применяют быстросменные системы вспомогательного инструмента.

Конструктивно они весьма разнообразны 12, например, имеется система для сверлильных станков с ЧПУ на основе патрона с шариковым захватом. Конструкция такого патрона была рассмотрена в теме № 1.10 (рис. 1.10.8, д), посвящённой сверлильным и расточным станкам без ЧПУ.

Основные преимущества станков с ЧПУ

Таким образом, к числу важнейших преимуществ станков с ЧПУ, в сравнении со станками с ручным управлением, следует отнести следующие:

1. Доля основного (машинного) времени, в общем, штучном времени изготовления детали на станке, вырастает до 50 % (в сравнении с 1012 % для станков с ручным управлением). Сроки подготовки производства и общая продолжительность изготовления снижаются на 5075 %.

2. Станки с ЧПУ обладают большей точностью. Например, принято считать, что экономическая точность токарных и фрезерных станков общего назначения лежит в пределах 911 квалитетов, а станков с ЧПУ – 69 квалитетов 2.

3. Большая жёсткость и точность конструкции станков привела к большей точности изготовления изделий, а устранение вмешательства человека в ход обработки привело к увеличению стабильности процесса обработки.

4. Появилась возможность многостаночного обслуживания.

5. Отпала необходимость в применении сложных, фасонных режущих инструментов и различных приспособлений к ним, за счёт обеспечения сложной траектории движения относительно простого режущего инструмента по программе (т.н. инструменты для контурной обработки).

6. Изменилась конструкция вспомогательных приспособлений для установки режущего инструмента на станке. Было сокращено их разнообразие и создан единый ряд унифицированных конструкций посадочной и хвостовой части.

7. Появилась возможность предварительной настройки режущих инструментов вне станка с использованием специальных приборов с отсчётными микроскопами. В связи с этим повысились требования к качеству изготовления и заточки режущих инструментов.

8. Был создан новый тип шаговых двигателей для привода исполнительных органов станка по программе. Если в обычных станках для переключения подач и скоростей шпинделя используют зубчатые муфты, переключаемые вручную, то в станках с ЧПУ эти переключения производятся электромагнитными муфтами. Это обеспечило, в частности, бесступенчатое регулирование оборотов шпинделя и подач. Большое распространение нашли, в частности, шариковые винтовые пары для беззазорной передачи движения от привода к исполнительному органу. Таким образом, в приводах подач устранены люфты, которые имеют место в станках с ручным управлением.

9. Изменилась структура операции. Высокая точность позиционирования, а также возможность различных поворотов и перемещений режущего инструмента и заготовки, привели к уменьшению числа установов за счёт увеличения числа позиций.

10. Изменились требования в отношении квалификации станочника и наладчика: к первому – упростились (за ним остались действия по установке и снятию изделий, а также наблюдение за ходом процесса), ко второму – возросли (основная работа связана с настройкой инструмента, его установкой на станке и программированием).

11. Повысилась культура производства, снизилась утомляемость станочника. Особенно это касается сверлильных работ, которые, среди всех видов работ на металлорежущих станках с ручным управлением, являются наиболее утомительными 5.

12. Изменились требования к технологичности заготовок, поступающих на станок, и деталей, изготавливаемых на станках с ЧПУ. К заготовкам требования стали более жёсткими (отсутствие литейной корки и неоднородностей материала по глубине, наличие малых припусков и незначительных отклонений размеров, формы и расположения поверхностей).

Требования к деталям, наоборот, снизились: допускается и приветствуется наличие сложных поверхностей с высокой точностью и малой шероховатостью Примеры моделей станков с ЧПУ

Токарно-револьверный станок с ЧПУ модели 1325Ф30 (рис. 1.17.4)

Рис. 1.17.4. Эскиз рабочей зоны станка 1325Ф30:

1 – неподвижная передняя бабка; 2 – цанговый самоцентрирующий патрон;

3 – заготовка; 4 – револьверная головка; 5 – револьверный суппорт;

6 – деталеуловитель

Расшифровка обозначения: 1 – токарная группа оборудования, 3 – разновидность (револьверный тип станка), 25 – наибольший диаметр обрабатываемой заготовки (мм), Ф30 – контурная система управления.

Работу данных станков можно наблюдать, в частности, в механическом цехе № 47 Новосибирского приборостроительного завода (НПЗ). Станки применяются в мелко- и среднесерийном производстве для изготовления деталей типа тела вращения со ступенчатым и криволинейным профилем, и отношением длины к диаметру не более 4-х. На станках выполняют точение, растачивание, подрезку, прорезку, отрезку, сверление, нарезание резьбы и т.п.

Особенностями 1325Ф30 являются следующие конструкторские и технологические характеристики.

Обрабатываются, чаще всего, кратные заготовки (прутки или трубы круглого сечения), устанавливаемые в цанговый самоцентрирующий патрон. Это объясняется возможностью программирования автоматической подачи заготовки в зону обработки с помощью цангового патрона и подающей цанги. Диаметр заготовки должен лежать в пределах 625 мм. Наибольшая длина заправляемого прутка – 3000 мм.

Использование штучных заготовок технически возможно, но это прерывает процесс обработки и затрудняет многостаночное обслуживание. Наибольший диаметр штучной заготовки, устанавливаемой на станке в трёхкулачковом самоцентрирующем патроне, равен 125 мм.

Наибольшая длина обработки составляет всего 100 мм.

Применяемые на станке резцы и осесимметричные инструменты (свёрла, зенкеры, развёртки, метчики), размещаются в 12-ти позиционной револьверной головке (РГ) с горизонтальной осью поворота, и перемещается по двум линейным координатам (вдоль Z – в направлении оси вращения шпинделя, и вдоль X – перпендикулярно этому направлению в горизонтальной плоскости). Время поворота РГ на одно гнездо равно 2 сек.

Инструменты могут занимать все 12 гнёзд РГ. В обычном револьверном станке с ручным управлением, при изготовлении детали из прутка, одно гнездо, как правило, оставляют для упора (вспомогательного инструмента в виде стержня для ограничения выдвижения прутка на заданную длину). В станке с ЧПУ это выдвижение заготовки обеспечивается по программе.

Револьверная головка расположена за осью вращения шпинделя, что облегчает оператору наблюдение за обработкой. Такое расположение револьверной головки требует применения только левых резцов, работающих «слева – направо». Применение на металлорежущих станках левых резцов не часто. Поэтому, с одной стороны, их использование на данном станке выгодно: нет претендентов на эти резцы со стороны других станков, а с другой – не очень удобно, как раз потому, что не у кого заимствовать, в случае необходимости.

Имеется детале-уловитель (программируемая «ладошка»), которая раскрывается непосредственно перед отрезкой детали от заготовки и не даёт детали упасть вниз. Данное устройство повышает культуру производства.

Наиболее технологичной для данного станка является деталь с односторонним сбегом концентричных поверхностей вращения, обрабатываемых за один установ.

Наибольшее число оборотов шпинделя станка – 3 500 об/мин. Мощность главного привода – 11 кВт. Наибольшая точность размеров, достигаемая на станке – 78 квалитеты. Наименьшая шероховатость обработанных поверхностей по шкале Ra составляет 1,6 мкм для стали и 0,63 мкм для цветных металлов.

Основными видами отказов станка, по данным опроса станочников цеха № 47 НПЗ, являются заклинивание подающей цанги и заклинивание револьверной головки.

Имеется возможность одновременного обслуживания оператором двух – трёх станков.

2. Вертикально-сверлильный станок с ЧПУ модели 2Р135Ф2 (рис. 1.17.5)

9. Общая характеристика станков с ЧПУ типа «обрабатывающий центр»

Задачу наибольшей централизации станочных работ решают станки с ЧПУ нового поколения, которые имеют несколько названий в технической литературе, обозначающих одно и тоже: «многоцелевые станки», «многооперационные станки», «обрабатывающие центры».

Многоцелевым данный станок вряд ли можно назвать, т.к. цель на самом деле одна – изготовить качественную деталь с наименьшими издержками. Неверно называть такой станок и многооперационным, поскольку, согласно определению, операция – это часть технологического процесса, выполняемая на одном рабочем месте.

Самым «удачным» будет определить станок как обрабатывающий центр (ОЦ), из-за наибольшей централизации всего разнообразия станочных работ в пределах одного станка.

Под обрабатывающим центром будем понимать многофункциональный станок с ЧПУ, обеспечивающий наибольшую централизацию станочных работ для окончательного изготовления различных деталей сложной формы, и обладающий следующими основными характеристиками:

стабильно высокая производительность;

стабильно высокая точность (67 квалитеты);

быстрая переналаживаемость;

универсальность в отношении вида станочных работ;

оснащённость устройством ЧПУ высокого уровня с расширенной памятью;

оснащённость устройством автоматической смены инструмента;

оснащённость устройствами всесторонней диагностики;

высокий уровень автоматизации всех механизмов станка;

техническая эстетика и эргономичность.

Наиболее рациональным является применение ОЦ в условиях мелко- и среднесерийного производства.

Различают две основные группы ОЦ: токарные обрабатывающие центры и обрабатывающие центры сверлильно-фрезерно-расточной группы. В основе такого деления – классификация деталей на «тела вращения» и «не тела вращения», поскольку их поведение в ходе изготовления на станке принципиально отличается: «тела вращения» обязательно должны вращаться, а «не тела вращения» – нет.

Рассмотрим общую характеристику и некоторые модели первой группы станков.

Общая характеристика токарных обрабатывающих центров

Токарные обрабатывающие центры (ТОЦ) наиболее эффективны при выполнении токарных, сверлильных и фрезерных работ над точной кратной заготовкой круглого сечения (прутками, трубами) для изготовления сложных деталей типа «тела вращения» малых и средних размеров (рис. 1.18.1).

Рис. 1.18.1. Образцы деталей, изготавливаемых на ТОЦ

При этом доля сверлильных и фрезерных работ должна составлять не более 2025 % от общего объёма станочных работ.

Рассмотрим основные конструктивные и технологические особенности ТОЦ.

На станке имеются два шпинделя с возможностью синхронного вращения и позиционирования. Главный шпиндель расположен в неподвижной шпиндельной бабке, а контршпиндель – в подвижном механизме задней бабки или в револьверной головке (РГ). На каждом шпинделе смонтирован самоцентрирующий патрон для установки заготовки.

В связи с этим, появляется возможность:

а) автоматической переустановки заготовки из одного патрона в другой;

б) двухстороннего закрепления заготовки в двух патронах;

в) одновременного изготовления двух коротких деталей (L/D5), расположенных в разных патронах, при наличии 2-х и более РГ (рис. 1.18.2).

Рис. 1.18.2. Пример одновременного изготовления двух коротких деталей одного типоразмера, расположенных в разных патронах:

1 – патрон главного шпинделя с не вращающейся заготовкой; 2 – патрон контршпинделя с не вращающейся заготовкой; 3 – револьверная головка, в приводном гнезде которой наклонно к оси шпинделя расположено вращающееся сверло; 4 – револьверная головка, в приводном гнезде которой наклонно к оси шпинделя расположена вращающаяся развёртка

Основными инструментоносителями являются одна, две или три РГ. Как правило, половина гнёзд в каждой из них являются приводными, т.е. вращают установленный в них инструмент при фрезеровании, свёрлении и т.д. (рис. 1.18.3).

Рис. 1.18.3. Пример получения криволинейной поверхности на торце заготовки за счёт одновременного перемещения вращающейся концевой фрезы (по X, Z) и поворота заготовки (по С)

Возможна одновременная обработка заготовки двумя инструментами, расположенными в разных РГ (рис. 1.18.4).

Рис. 1.18.4. Примеры одновременных работ инструментами разных револьверных головок

Кинематика станка обеспечивает следующие сочетания движений во время обработки:

«вращается заготовка – вращается и поступательно движется инструмент» (рис. 1.18.4 и 1.18.5);

«вращается заготовка – инструмент не вращается, но поступательно движется» (рис. 1.18.4);

«заготовка не вращается – вращается и поступательно движется инструмент» (рис. 1.18.2, 1.18.4, 1.18.5);

«заготовка поворачивается – вращается и поступательно движется инструмент» (рис. 1.18.3).

Рис. 1.18.5. Примеры станочных работ, выполняемых вращающимся инструментом

4. Рабочая поверхность станины с направляющими расположена не в горизонтальной плоскости, как на традиционных станках, а под углом 60°. Это улучшает удаление стружки и охлаждающей жидкости, и делает наглядным процесс обработки.

5. Рабочая зона станка изолирована от оператора подвижным кожухом с прозрачным стеклом, повышая тем самым комфортность работы человека.

Рассмотрим конструктивные особенности 4-х моделей ТОЦ германского производства.

1. ТОЦ модели «GT-50», фирма «Gildemeister», (рис. 1.18.6)

Рис. 1.18.6. Общий вид «GT-50»:

слева – защитный кожух с прозрачным стеклом в открытом положении;

справа – пульт управления и экран дисплея для визуального контроля управляющей программы;

в центральной части видны наклонная станина, верхняя и нижние револьверные головки, правый контршпиндель и левый главный шпиндель

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 50 мм. Заготовки могут автоматически подаваться в зону обработки из специального накопителя. Для установки на станке штучных заготовок возможно дополнительное оснащение станка роботом-манипулятором. Наибольшее число инструментов равно 24.

Компоновка станка условно показана на рис. 1.18.7.

Рис. 1.18.7. Схема компоновки (вид сверху) и виды движений основных частей «GT-50»:

1 – неподвижная шпиндельная бабка с главным шпинделем; 2 – подвижная шпиндельная бабка с контршпинделем; 3, 4 – подвижные револьверные головки с 12-ю гнёздами под инструмент каждая (6 гнёзд в каждой - приводные); С, D – координаты углового позиционирования главного и контршпинделя; X, Z – координаты линейных перемещений револьверных головок и шпиндельной бабки с контршпинделем

2. ТОЦ модели «DUO4230», фирма «Boley», (рис. 1.18.8)

Рис. 1.18.8. Общий вид механизмов «DUO4230» с двумя 16-ти позиционными револьверными головками.

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 42 мм. В отличие от «GT-50», на данном станке:

можно разместить до 32-х инструментов;

задняя бабка с контршпинделем может перемещаться не по одной, а по двум координатам (U, W);

одна из револьверных головок (нижняя) неподвижна и, таким образом, не инструмент перемещается к заготовке, а заготовка движется к инструменту.

Компоновка станка условно показана на рис. 1.18.9.

Рис. 1.18.9. Схема компоновки (вид сверху) и виды движений основных частей «DUO4230»:

1 – неподвижная шпиндельная бабка с главным шпинделем; 2 – подвижная (по U, W) шпиндельная бабка с контршпинделем; 3, 4 – подвижная и неподвижная револьверные головки с 16-ю гнёздами под инструмент каждая (8 гнёзд в каждой - приводные); С, D – координаты углового позиционирования главного и контршпинделя; X, Z – координаты линейных перемещений револьверной головки 3 и шпиндельной бабки с контршпинделем

3. ТОЦ модели «TNS-30/42D», фирма «Traub», (рис. 1.18.10)

Рис. 1.18.10. Общий вид «TNS-30/42D»:

в левой части – пульт управления с экраном;

справа – «хобот» транспортёра и контейнер для сбора стружки;

в центре – рабочая зона с открытым защитным кожухом, видны две основные револьверные головки с телескопическим приводом, патрон главного шпинделя, центр задней бабки и третья револьверная головка с осветителем вверху

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 42 мм. В отличие от «GT-50» и «DUO4230», на данном станке:

можно установить 28 инструментов;

инструменты размещаются в трёх револьверных головках;

контршпиндель находится не в задней бабке, а в приводном гнезде подвижной револьверной головки.

Как и на станке «DUO4230», одна револьверная головка (верхняя) неподвижна.

Компоновка станка условно показана на рис. 1.18.11.

Рис. 1.18.11. Схема компоновки (вид сверху) и виды движений основных частей «TNS-30/42D»:

1 – неподвижная шпиндельная бабка с главным шпинделем; 2, 3 – подвижные револьверные головки с 12-ю гнёздами под инструмент каждая (6 гнёзд в каждой – приводные, в одном из гнёзд револьверной головки установлен контршпиндель 4); 5 –третья неподвижная револьверная головка с 4-мя гнёздами под инструмент; С, D – координаты углового позиционирования главного и контршпинделя; X, Z – координаты линейных перемещений револьверных головок 2 и 3

ТОЦ модели «TNM 42», фирма «Traub», (рис. 1.18.12)

Рис. 1.18.12. Общий вид рабочей зоны «TNM 42»:

слева видны фрагменты 4-х поперечных суппортов с резцами, работающими на врезание;

в центре – подвижная (по X, Y) 8-ми позиционная револьверная головка, в 4-м гнёзде которой показана двухинструментальная державка с центровочным и спиральным свёрлами, а в 8-м гнезде – патрон контршпинделя с заготовкой;

справа – подвижный (вдоль Z) задний суппорт с 2-мя инструментами

Станок рассчитан на изготовление деталей из кратных заготовок с диаметром не более 42 мм. В отличие от «GT-50», «DUO4230» и «TNS-30/42D», на данном станке:

можно установить 14 инструментов;

инструменты размещаются в шести инструментоносителях: в пяти суппортах и одной револьверной головке;

револьверная головка имеет ось поворота, перпендикулярную оси вращения главного шпинделя, что делает станок более компактным.

Как и на станке «TNS-30/42D», контршпиндель находится в приводном гнезде подвижной револьверной головки.

10. Общая характеристика ОЦ СФР

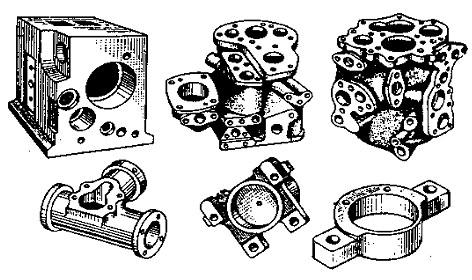

Станки предназначены для централизованного и окончательного изготовления сложных деталей типа «не тела вращения» из точных заготовок (рис. 1.19.1).

Рис. 1.19.1. Образцы деталей, изготавливаемых на ОЦ СФР

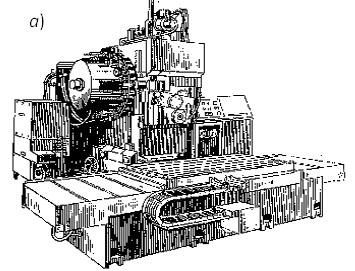

Общий вид некоторых моделей ОЦ СФР приведён на рис. 1.19.2, 1.19.3, 1.19.4.

Рис. 1.19.2. Общий вид ОЦ СФР с вертикальным шпинделем:

а) модель «С400/01NC» (Германия), с 6-ти позиционной револьверной головкой и дисковым магазином на 12 инструментов;

б) модель «КС12-500» (Россия) с цепным магазином на 28 инструментов.

Рис. 1.19.3. Общий вид ОЦ СФР с вертикальным шпинделем и стеллажным инструментальным магазином

Рис. 1.19.4. Общий вид ОЦ СФР с горизонтальным шпинделем:

а) модель фирмы «Цинцинати» (США) с поворотным магазином на 30 инструментов;

б) модель «ГЦ-08» (Россия) с цепным магазином на 30 инструментов

Основные конструктивные и технологические особенности ОЦ СФР

1. В основе компоновки станков – один шпиндель и два варианта его расположения: или вертикальное (рис. 1.19.2, 1.19.3), или горизонтальное (рис. 1.19.4).

При вертикальном положении шпинделя рабочий стол станка перемещается по двум прямоугольным координатам в горизонтальной плоскости, а шпиндельная бабка имеет вертикальное перемещение. Такая компоновка предпочтительна для изготовления деталей с односторонней доступностью обрабатываемых поверхностей.

При необходимости обработки с разных сторон, на столе станка устанавливаются переналаживаемые многопозиционные приспособления, в том числе поворотные. Однако необходимо отметить, что поворотные приспособления, расширяя возможности станка, понижают жёсткость системы «СПИЗ» и занимают значительную часть рабочей зоны станка.

В случае горизонтального расположения шпинделя в станках предусмотрен поворотный стол, что обеспечивает доступ инструмента с различных сторон заготовки.

2. Заложена возможность одновременного размещения большого числа (до 200 единиц), разнообразных по конструкции (расточных головок, фрез, свёрл и т.п.) и по назначению (режущих и контрольно-измерительных) инструментов.

Инструменты размещаются в инструментальных магазинах поворотного, цепного и стеллажного типов. Простейшим таким магазином выступает револьверная головка (РГ), в которой шпиндель и накопитель инструментов находятся в одном механизме. Смена инструментов в РГ происходит быстро и просто, однако в ОЦ СФР они не нашли широкого применения по следующим причинам:

малая ёмкость (вместимость не более 6-8 инструментов);

не высокая жёсткость конструкции, снижающей точность обработки;

значительные габариты шпиндельной бабки с РГ;

ограниченность вертикального хода инструмента в рабочей позиции, если в соседних позициях РГ установлены длинные державки с инструментами.

Магазин поворотного (рис. 1.19.4, а) типа конструктивно схож с револьверной головкой и представляет собой диск или барабан, на периферии которых в специальных гнёздах размещаются инструменты. Отличие – в более плотной упаковке (большей вместимости) инструментов (до 30 и более) и в раздельном исполнении от шпинделя станка.

Магазин цепного типа (рис. 1.19.2, б, 1.19.4, б) представляет собой цепной транспортёр, шаг которого определяется диаметром инструментов, а его длина – ёмкостью накопителя. Вместимость магазина может достигать 60-ти и более инструментов.

Магазин стеллажного (или кассетного) типа (рис. 1.19.3) представляет собой вертикальную или горизонтальную плиту с рядами гнёзд под инструмент. Данная конструкция обеспечивает самую плотную упаковку, но усложняет поиск инструмента. В первых двух типах магазинов поиск осуществлялся одним движением, в третьем – двумя.

Иногда применяются комбинированные накопители инструментов, обычно инструментальный магазин применяется в сочетании с револьверной головкой (рис. 1.19.2, а).

3. Основными станочными приспособлениями, в которых устанавливаются заготовки, являются простые универсально-сборные переналаживаемые приспособления (УСП), применяемые взамен малопроизводительных универсальных и дорогих специальных приспособлений.

4. Предусмотрена возможность автоматической смены столов-спутников (т.н. палет) с приспособлениями и заготовками, настраиваемых на станке в начале операции и во время её выполнения.

5. На ОЦ СФР обеспечивается многокоординатное относительное перемещение инструментов и заготовки в ходе выполнения операции. Минимальное число управляемых координат равно трём (X,Y, Z).

На рис. 1.19.5, 1.19.6 приведены примеры работ, выполняемых на ОЦ СФР.

Рис. 1.19.5. Примеры работ, выполняемых на ОЦ СФР с вертикальным шпинделем:

а) сверление любого числа отверстий различной глубины;

б) растачивание гладкого отверстия с выточками;

в) контурное торцовое фрезерование плоскости;

г) последовательное фрезерование плоскостей, расположенных на различных уровнях;

д) контурное боковое фрезерование криволинейных поверхностей

Рис. 1.19.6. Пример работ, выполняемых на ОЦ СФР с горизонтальным шпинделем для изготовления заданной детали

(n – обороты шпинделя; Sn – продольная подача; Sв – вертикальная подача;

Sкр – круговая подача)

6. Требования к технологичности конструкции деталей, изготавливаемых на ОЦ СФР, отличаются от требований к технологичности деталей, изготавливаемых на фрезерных и сверлильных станках с ЧПУ, и тем более без ЧПУ. Кроме того, они могут изменяться в зависимости от того, на какой модели ОЦ СФР деталь изготавливается. Общие требования к технологичности можно сформулировать на основе рис. 1.19.5, 1.19.6.

7. Требования, предъявляемые к режущему и вспомогательному инструменту аналогичны требованиям, предъявляемым к инструменту для традиционных станков с ЧПУ. Однако следует отметить, что комплект режущего и вспомогательного инструмента для ОЦ СФР имеет расширенную номенклатуру (рис. 1.19.7).

Рис. 1.19.7. Комплект режущего и вспомогательного инструмента для

ОЦ СФР:

а), б), в) оправки для расточного инструмента;

г), д), е) оправки для фрез с торцовой или продольной шпонкой, передающей крутящий момент;

ж) цанговый патрон для стандартных свёрл, зенкеров, развёрток, фрез диаметром до

20 мм и специальных фрез диаметром 2040 мм, имеющих цилиндрический хвостовик;

з) патрон для метчиков;

и) патрон для переходных оправок, позволяющих регулировать осевые размеры инструментов вне станка (н, о, п, р, с, т, у, ф);

к) оправка-центроискатель;

л) оправка для концевого инструмента с конусом Морзе и с поводком;

м) оправка для концевого инструмента с конусом Морзе, без поводка.

Конструкция посадочного хвостовика у всех оправок и патронов ОЦ СФР одинакова и представлена на рис. 1.19.8.

Рис. 1.19.8. Конструкция хвостовика вспомогательного инструмента для ОЦ СФР

8. На ОЦ СФР предусмотрена автоматическая смена инструментов: возможность автоматического перемещения инструментов из одного инструментоносителя в другой: из шпиндельной бабки в инструментальный магазин, и наоборот (рис. 1.19.9, 1.19.10).

Рис. 1.19.9. Последовательность действий двуручного манипулятора (или автооператора с двумя захватами) в ходе автоматической смены инструментов:

а) исходное положение;

б) поворот манипулятора на 90° по часовой стрелке и захват инструментов;

в) движение манипулятора вниз с выниманием инструментов из гнёзд;

г) поворот манипулятора на 180° и движение вверх с загрузкой инструментов в гнёзда;

д) поворот манипулятора на 90° с возвращением в исходное положение.

Рис. 1.19.10. Пример автоматической смены инструментов на ОЦ СФР с поворотным магазином (см. рис. 1.19.4, а) и тремя автооператорами:

загрузочным оператором магазина (I), транспортным оператором (II)

и загрузочным оператором шпинделя (III).

Смена инструмента включает в себя: захват инструмента в магазине оператором I (движение 2), вытаскивание инструмента (движение 1), транспортирование инструмента на позицию автооператора II (движение 2), поворот инструмента на 90° (движение 3), одновременный захват инструментов в автооператоре II и шпинделе (движение 5), вытаскивание инструментов (движение 4), инструменты меняются местами (движение 5), загрузка инструментов (движение 4), поворот инструмента в автооператоре II на 90º (движение 3), захват инструмента автооператором I (движение 2), вытаскивание инструмента (движение 1), перемещение инструмента к магазину (движение 2), загрузка инструмента в магазин (движение 1), возвращение автооператора II в исходное положение.

Рассмотрим общую характеристику трёх моделей ОЦ СФР зарубежного производства.

ОЦ СФР модели «МС032», фирма «Динамо-Сливен», Болгария (рис. 1.19.11).