- •Обрабатывающее производство (заготовление деталей)

- •Сборочное производство (сборочных единиц и приборов)

- •Маркирование Упаковывание Консервация Оформление сопроводительной документации

- •Окончательный контроль

- •Виды исходных заготовок

- •Основные методы (способы) получения заготовок

- •6. Сверлильная система «спиз» с ручным и механическим управлением

Виды исходных заготовок

штучные

кратные

со сборкой

без сборки

с разделением

на штучные

без

разделения

сварные конструкции

штампованные

заготовки

поковки

отливки

сварка

штамповка объёмная

и листовая

ковка свободная

и машинная

литьё в разовые

и многоразовые литейные формы

механическое

разделение

прокатка, волочение,

прессование

Основные методы (способы) получения заготовок

3,4. Обработка резанием – есть процесс взаимодействия режущего инструмента с материалом заготовки, который сопровождается образованием стружки, тепла, упругими и необратимыми деформациями, износом, трением, наклёпом (упрочнением) и вибрациями.

Режимы резания

Основными параметрами, характеризующими обработку резанием, являются режимы резания: скорость резания, подача и глубина резания.

Скорость резания (V, м/мин) – это скорость отделения стружки, или, другими словами, длина пути, пройденная режущей кромкой режущего инструмента, относительно обрабатываемой поверхности в единицу времени.

Подача (S, мм/мин; мм/об; мм/зуб) – это скорость относительного перемещения заготовки и режущего инструмента, или, другими словами, длина пути режущего инструмента (заготовки) относительно заготовки (режущего инструмента) за один оборот заготовки или режущего инструмента.

Глубина резания (t, мм) – величина срезаемого за один рабочий ход слоя материала заготовки, измеренная перпендикулярно к обрабатываемой поверхности.

Время непосредственного резания (основное То, или машинное Тмаш время) связано с режимами резания следующим соотношением:

То (Тмаш) = К/ VSt,

где К – коэффициент (const), который зависит от условий резания

Режущий инструмент

Режущий инструмент представляет собой разновидность технологической оснастки, оказывающая непосредственное воздействие на обрабатываемый материал так называемым режущим клином, основным своим конструктивным элементом.

Важнейшей характеристикой РИ является его стойкость (Тм) – способность сохранять свои режущие свойства. Стойкость измеряется временем непрерывной работы РИ между переточками (до определённой величины износа).

Производительность резания в значительной мере зависит от стойкости РИ, а та, в свою очередь, – от скорости резания, как основного фактора износа режущего клина.

Попытки теоретического расчёта износа при помощи единой формулы не увенчались успехом: на процесс резания влияют многие параметры в разных сочетаниях. Некоторые исследователи насчитывали свыше 13 млн. сочетаний 4.

Конструкция любого РИ состоит из двух основных частей: рабочей и вспомогательной. Рабочая часть несёт на себе режущие кромки (или зубья), непосредственно воздействующие на обрабатываемый материал. Вспомогательная часть, в виде державки, хвостовика или посадочного отверстия, служит для удержания РИ и передачи ему движения от механизмов оборудования.

По характеру крепления рабочей и вспомогательной частей все РИ подразделяются на монолитные, напаянные, клееные, сварные (все – неразборные), с механическим креплением и многогранными сменными пластинами (все – разборные). Пример на рис. 1.6.1.

Рис. 1.6.1. Примеры конструкций токарных резцов:

а) цельный (монолитный); б) сварной; в) с напаянной режущей пластиной;

г) с механически закреплённой пластиной; д) с алмазной вставкой;

е) со сменной (поворотной) режущей пластиной:

1 - режущая пластина, 2 - штифт для центрирования пластины,

3 - клинообразная планка, 4 - винт,

5 - канавка для завивания стружки и хорошего отвода

По конструктивной однородности различают некомбинированные и комбинированные РИ.

Некомбинированные РИ

По числу главных режущих кромок (лезвий) в РИ выделяют однолезвийные (резцы) и многолезвийные (свёрла, зенкеры, развёртки, фрезы, метчики, плашки, протяжки).

Резцы

Обладают одной главной режущей кромкой, которая в ходе резания находится в непрерывном или (редко) ударном взаимодействии с обрабатываемым материалом заготовки.

Если заготовка вращается, а резец совершает поступательное движение в горизонтальной, как правило, плоскости оси вращения заготовки, то такой метод резания называется точением (рис. 1.6.2, а, б, в).

Рис. 1.6.2. Основные элементы токарного резца и его установка относительно заготовки:

а) I – рабочая часть резца, II – вспомогательная часть резца,

1 – передняя грань резца для схода стружки, 2 – главная задняя грань,

3 – вспомогательная задняя грань,

4 – главная режущая кромка, 5 – вспомогательная режущая кромка, 6 – вершина резца;

б), в) координатные плоскости и углы резца:

– задний угол, – угол заострения, – передний угол, - угол резания,

- угол в плане, 1 – вспомогательный угол в плане,

1 – основная плоскость, 2 – плоскость резания; 3 – главная секущая плоскость

Если резец совершает возвратно-поступательные движения в вертикальной плоскости, а заготовка неподвижна (либо движется, периодически, прямолинейно или по кругу), то такой метод называется долблением (рис. 1.6.3, а).

Рис. 1.6.3. Схемы долбления (а) и строгания (б):

Vр – скорость резания, Vх – скорость холостого (вспомогательного) хода, S – подача,

a – толщина среза, b – ширина среза, t – глубина резания

Если резец совершает возвратно-поступательные движения в горизонтальной плоскости, а заготовка остаётся неподвижной (при прерывистом поступательном движении резца), или совершает прерывистое поступательное движение, то такой метод называют строганием (рис. 1.6.3, б).

Таким образом, по методу обработки различают резцы для долбёжных, строгальных и токарных работ. Последние встречаются чаще и будут рассмотрены подробнее (рис. 1.6.1, 1.6.2).

По точности выполняемых работ, за счёт разной геометрии (значений углов) и режимов резания, различают черновые и чистовые резцы.

По виду выполняемых токарных работ классификация резцов приведена на рис. 1.6.4.

Рис. 1.6.4. Классификация резцов по виду выполняемых токарных работ.

По виду выполняемых токарных работ резцы подразделяются на:

Проходные: прямой (рис. 1.6.4, а), упорный (рис. 1.6.4, б), отогнутый (рис. 1.6.4, в), для точения наружных поверхностей вращения вдоль оси вращения заготовки, т.е. с продольной подачей. В зависимости от направления рабочей подачи проходные прямые резцы подразделяются (рис. 1.6.4, г) на правые (движутся справа налево) и левые (слева направо).

Подрезные торцовые: упорный (рис. 1.6.4, д) и отогнутый (рис. 1.6.4, е), для подрезки торцов поперёк оси вращения заготовки, т.е. с поперечной подачей.

Расточные для растачивания глухих (рис. 1.6.4, ж) и сквозных (рис. 1.6.4, з) отверстий вращения вдоль оси вращения заготовки, т.е. с продольной подачей.

Прорезные (канавочные) для образования кольцевых канавок различного профиля на поверхностях вращения, наружных (рис. 1.6.4, и) или внутренних (рис. 1.6.4, к), с поперечной подачей, или торцах, с продольной подачей.

Отрезные для отрезки (рис. 1.6.4, л) с поперечной подачей.

Резьбовые для нарезания резьбы на наружных (рис. 1.6.4, м) или внутренних (рис. 1.6.4, н) поверхностях вращения заготовки, с продольной подачей.

Фасочные для образования фасок на наружных (рис. 1.6.4, о) или внутренних (рис. 1.6.4, п) поверхностях вращения заготовки, с продольной или поперечной подачей.

Свёрла

Как правило, имеют две главные, симметрично расположенные режущие кромки, соединённые у вершины поперечной перемычкой. Сверла являются единственными режущими инструментами, которыми получают отверстия в сплошном материале.

Если относительное движение заготовки и сверла – вращательное, то такой метод резания называется сверлением (рассверливанием). Причём возможны два сочетания:

а) вращается заготовка, а сверло совершает поступательное, прямолинейное движение;

б) заготовка неподвижна, а вращается и совершает поступательное, прямолинейное движение сверло.

Различают два основных дефекта работы сверла.

Первый дефект – увод сверла, т.е. смещение центра образуемого отверстия от номинального из-за отклонения режущих кромок от симметричности или наклона поверхности заготовки, на которой образуется отверстие.

Второй – «разбивка» отверстия, т.е. увеличение диаметра отверстия в сравнении с диаметром сверла из-за вибрации сверла или движений самой заготовки. Оба дефекта уменьшаются при работе не вращающимся сверлом.

Практика новаторов-сверловщиков показывает, что при увеличении скорости резания на 15 % стойкость сверла снижается на 50 %, а при увеличении подачи на 15–30 % 4.

Таким образом, выгоднее увеличивать подачу, а чтобы стойкость сверла при этом не снизилась – несколько уменьшить скорость резания. Скоростное сверление применяется успешно при сверлении отверстий в металле с сыпучей стружкой (чугун, бронза) и неглубоких (до 3-х диаметров сверла) отверстий в стали 4.

Классификация свёрл по конструкции представлена на рис. 1.6.5.

Рис. 1.6.5. Основные разновидности свёрл:

а) спиральное (для сверления и рассверливания цилиндрических отверстий);

б) центровочное (для сверления центровых отверстий на торцах);

в) пушечное (однокромочное, для рассверливания с малой шероховатостью глубоких отверстий; подобно расточному резцу не вращается и работает с осевой подачей);

г) перовое (для сверления коротких отверстий; проще и жестче спирального сверла);

д) кольцевое (для экономичного сверления сквозных отверстий большого диаметра).

Зенкеры

Зенкеры имеют, в общем случае, 3 или 4 главные, симметрично расположенные режущие кромки, без перемычки у вершины. Обладают большей жёсткостью конструкции, чем свёрла, и потому в ходе обработки обеспечивают большую точность диаметра отверстия и меньшую шероховатость (рис. 1.6.6).

Рис. 1.6.6. Конструктивные элементы зенкера (а) и

элементы зенкерования (б)

Если относительное движение заготовки и зенкера – вращательное, то такой метод резания называется зенкерованием. Причём возможны два сочетания:

а) вращается заготовка, а зенкер совершает поступательное, прямолинейное движение;

б) заготовка неподвижна, а зенкер вращается и совершает поступательное, прямолинейное движение.

По конструкции различают зенкеры: нерегулируемые и регулируемые (с возможностью изменения диаметра), хвостовые и насадные, цельные и сборные, цилиндрические и конические.

По точности выполняемых работ, зенкеры подразделяются на черновые (для предварительной обработки) и чистовые (для окончательной обработки).

Классификация зенкеров по виду выполняемых работ приведена на рис. 1.6.7.

Рис. 1.6.7. Разновидности зенкера по виду выполняемых работ

Различают следующие виды зенкеров:

Зенкер для обработки отверстий цилиндрической формы (рис. 1.6.7, а).

Зенкер с направляющей цилиндрической цапфой, для обработки опорных поверхностей под крепёжные винты (рис. 1.6.7, б).

Зенкер с направляющей цапфой для винтов с потайной головкой (рис. 1.6.7, в).

Зенковка для обработки неглубоких отверстий конической формы, а также для снятия фасок в отверстиях и притупления острых кромок (рис. 1.6.7, г).

Зенковка центровочная (рис. 1.6.7, д).

Цековка для обработки плоскостей бобышек вокруг отверстий (рис. 1.6.7, е).

Развёртки

Имеют, в общем случае, от 6 до 18 главных, симметрично расположенных режущих кромок без перемычки у вершины. Обладают большей жёсткостью конструкции, чем свёрла и зенкеры, и потому в ходе обработки обеспечивают большую точность диаметра отверстия и меньшую шероховатость. Чувствительны к исходному состоянию обрабатываемой поверхности – требуют предварительной обработки отверстия резанием (сверлением, зенкерованием или растачиванием). Снимают малый слой материала (около 0,1 мм) (рис. 1.6.8).

Рис. 1.6.8. Ручная развёртка

а) эскиз работы ручной развёрткой;

б) конструктивные элементы ручной развёртки;

в, г) элементы зубьев развёртки в поперечных сечениях;

д) элементы развёртывания;

е) общий вид машинной развёртки

Если относительное движение заготовки и развёртки – вращательное, то такой метод резания называется развёртыванием. Причём возможны два сочетания:

а) вращается заготовка, а развёртка совершает поступательное, прямолинейное движение;

б) заготовка неподвижна, а развёртка вращается и совершает поступательное, прямолинейное движение.

По конструкции различают развёртки: нерегулируемые и регулируемые (с возможностью изменения диаметра), хвостовые и насадные, цельные и сборные, цилиндрические и конические.

По приведению в действие различают ручные (слесарные) и машинные развёртки (на машинной развёртке нет граней на хвостовике).

По точности выполняемых работ, развёртки подразделяются на черновые (предварительной обработки) и чистовые (для окончательной обработки).

Фрезы

В общем случае представляют собой множество отдельных резцов (зубьев), установленных в едином корпусе. В отличие от резца для токарных работ, режущие кромки фрезы работают прерывисто, вступая в работу по очереди, создавая тем самым дополнительные ударные нагрузки (рис. 1.6.9).

Рис.1.6.9. Общий вид фрез по виду выполняемых работ:

а) цилиндрическая фреза (ώ – угол наклона зубьев; 1 – передняя поверхность, 2 – задняя поверхность, 3 – затылочная поверхность, 4 – задняя кромка, 5 – ленточка, 6 – главная режущая кромка, прямая или винтовая);

б) торцовая фреза; в) концевые фрезы; г) отрезная; д) трёхсторонняя дисковая;

е) одно- и двухугловые (симметричная и несимметричная) фрезы; ж) полукруглые вогнутая и выпуклая фрезы

Если заготовка совершает поступательное прямолинейное движение (или, реже, поворачивается с одновременным поступательным движением), а фреза вращается, то такой метод резания называется фрезерованием.

По конструкции различают фрезы: хвостовые и насадные, цельные и сборные.

По точности выполняемых работ, фрезы подразделяются на черновые и чистовые.

По виду выполняемых работ фрезы классифицируются следующим образом:

цилиндрическая (рис. 1.6.9, а), для обработки гладких, бесступенчатых плоскостей;

торцовая (рис. 1.6.9, б), для обработки гладких, ступенчатых и бесступенчатых плоскостей;

концевая (рис. 1.6.9, в), для обработки пазов, канавок, ступеней, отверстий, криволинейного контура;

отрезная (рис. 1.6.9, г), для разрезки и отрезки заготовки;

одно-, двух- и трёхсторонние (рис. 1.6.9, д) дисковые, для обработки пазов и канавок прямоугольного поперечного профиля;

одно- и двухугловые (симметричные и несимметричные), для обработки пазов и канавок углового поперечного профиля (рис. 1.6.9, е);

полукруглые вогнутые и выпуклые дисковые фрезы (рис. 1.6.9, ж), для обработки пазов и канавок скруглённого поперечного профиля.

Протяжки и прошивки

Протяжки и прошивки имеют конструкцию стержня различного поперечного сечения с множеством последовательно расположенных режущих зубьев (резцов), расположенных вдоль стержня. Каждый последующий зуб протяжки выше предыдущего. Для дробления стружки на поверхности режущей части зуба наносят канавки (рис. 1.6.10).

Рис. 1.6.10 Схемы протягивания наружного плоского (а) и отверстий (б, в)

Если относительное движение заготовки и протяжки прямолинейное, то такой метод резания называется протягиванием. Причём возможны два сочетания:

а) движение протяжки при неподвижной заготовке;

б) движение заготовки при неподвижной протяжке.

Применяются, в зависимости от конструкции, для обработки отверстий (рис. 6.10, б, в) и наружных поверхностей, как плоских (рис. 1.6.10, а), так и поверхностей вращения.

Несмотря на низкие скорости резания (2–15 м/мин), производительность протягивания высокая, т.к. велика суммарная длина одновременно работающих режущих кромок. Вследствие высокой производительности и точности обработки протяжки получили широкое распространение, однако из-за высокой стоимости они применяются в крупносерийном и массовом производстве.

Прошивки (рис. 1.6.10, б) отличаются от протяжек (рис. 1.6.10, а) тем, что они работают на сжатие и продольный изгиб. Длина прошивки определяется ходом пресса, на котором производится обработка отверстия, и не превышает 12–15 поперечных размеров сечения прошивки, тогда как длина протяжек достигает 30–40 поперечных сечений размеров.

Метчики

Имеют конструкцию винта с заборной конической частью и множеством режущих резьбонарезных лезвий, прерывающихся продольными канавками для выхода стружки.

Могут иметь различную точность и применяются для нарезания резьбы в отверстиях.

По приведению в действие различают ручные (слесарные) и машинные метчики (на машинном метчике нет граней на хвостовике). Машинные прорезают весь профиль резьбы на всю глубину сразу. Ручные же делят его на две или три части. Соответственно ручные метчики по этой причине изготовляют по две или три штуки в комплекте на один размер резьбы. В ходе резьбонарезания метчики, как правило, получают вращательное движение (рис. 1.6.11).

Рис. 1.6.11. Общий вид ручного метчика

Плашки

Имеют конструкцию гайки с заборной конической частью (с обеих сторон) и множеством режущих резьбонарезных лезвий, прерывающихся радиальными канавками для выхода стружки.

Применяются для нарезания резьбы на наружных цилиндрических поверхностях.

Наиболее распространены круглые цельные плашки, которые нарезают резьбу за один ход инструмента. В ходе резьбонарезания плашки, как правило, получают вращательное движение (рис. 1.6.12).

Рис. 1.6.12. Конструктивные элементы плашки

Напильники и надфили

Напильники и надфили представляют собой стальные, термически обработанные бруски различной формы с насеченными на поверхности под определённым углом к оси параллельными режущими зубьями, которые срезают небольшие слои металла в виде стружки (опилок).

В зависимости от типоразмеров различают напильники и надфили.

Напильники, по приведению в действие, классифицируют на ручные (слесарные), машинные и борнапильники 7.

Ручные напильники (рис. 1.6.13) изготавливаются из сталей марок У12, У13, ШХ6, ШХ9, ШХ12.

Рис. 1.6.13. Общий вид и конструктивные особенности слесарных напильников:

а) элементы слесарного напильника;

б) профиль зубьев напильника, полученных насеканием зубилом (1), фрезерованием (2) и протягиванием (3)

Напильниками, чаще всего, выполняют опиливание, т.е. снятие слоя металла с изделия для пригонки, притупления острых краёв и т.п. Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное).

Зубья напильника могут быть образованы насеканием (зубилом на станке), фрезерованием и протягиванием.

Напильники с крупными зубьями (драчёвые) служат для грубого опиливания и снятия слоя металла до 1 мм.

Для чистового опиливания и снятия слоя металла не более 0,3 мм применяют т.н. личные напильники. Для отделки служат т.н. бархатные напильники, которые снимают слой металла не более 0,05 мм.

Машинные напильники (рис. 1.6.14, а) применяются в инструментальном производстве при обработке фасонных отверстий и наружных криволинейных поверхностей деталей штампов и пресс-форм.

Рис. 1.6.14. Общий вид и профиль машинных (а) напильников, борнапильников (б) и надфилей (в)

Машинные напильники закрепляются на опиловочных станках с возвратно-поступательным движением. Изготавливаются из сталей марок У12А или У13А.

Борнапильники (рис. 1.6.14, б) предназначены для обработки фасонных поверхностей в сложных деталях (матрицах, пуансонах, пресс-формах для литья под давлением и т.п.).

Они

закрепляются в механизированных

опиловочных машинках с вращающимся

шпинделем. Скорость резания составляет

80 120

м/мин, а достигаемая шероховатость

поверхности равна Ra

1,250,63

мкм. По характеру образования зубьев

различают фрезерованные (борфрезы) и

насеченные борнапильники. Первые

изготавливают из стали Р18, вторые – из

сталей марок У13, У13А, ШХ15. Твёрдосплавные

борнапильники называют фрезами-шарошками.

Для их эксплуатации необходимы

быстроходные станки с частотой вращения

от 10 000 до 100 000 об/мин и мощностью до 1

кВт.

120

м/мин, а достигаемая шероховатость

поверхности равна Ra

1,250,63

мкм. По характеру образования зубьев

различают фрезерованные (борфрезы) и

насеченные борнапильники. Первые

изготавливают из стали Р18, вторые – из

сталей марок У13, У13А, ШХ15. Твёрдосплавные

борнапильники называют фрезами-шарошками.

Для их эксплуатации необходимы

быстроходные станки с частотой вращения

от 10 000 до 100 000 об/мин и мощностью до 1

кВт.

Надфили (рис. 1.6.14, в) представляют собой мелкие напильники различной формы поперечного сечения, выполненные из сталей марок У12А и У13А. Они применяются в инструментальном производстве при выполнении лекальных, гравёрных и ювелирных работ. Кроме того, они используются в механических цехах приборо- и машиностроительных заводов для опиливания и распиливания небольших поверхностей, недоступных для слесарных напильников.

Шлифовальные инструменты

Представляют собой конструкции различных форм, на рабочей поверхности которых находится прочный слой абразивных зёрен, скреплённых при помощи связки.

Абразивные зёрна в виде мелких кристаллов с острыми гранями выполняют резание подобно элементарным резцам. Зёрна обладают высокой твёрдостью, износостойкостью и теплостойкостью, что позволяет обрабатывать ими твёрдые материалы.

Работа шлифовальных инструментов происходит в тяжёлых условиях, т.к. хаотично расположенные зёрна имеют относительно большой радиус скругления граней и отрицательный передний угол. Это вызывает значительные пластические деформации, трение и нагрев до 1 500°С. Высокая температура в зоне контакта приводит к обезуглероживанию поверхности изделия, прижогам и изменению структуры материала.

Взаимодействие вращающихся шлифовальных инструментов с вращающейся или неподвижной заготовкой называется шлифованием.

Шлифование применяется, чаще всего, для отделочной обработки изделия, в ходе которой снимается малый слой материала с большой скоростью.

Обработанные поверхности имеют малую шероховатость и высокую точность размеров и форм.

Схема шлифования связанными зёрнами и общий вид некоторых шлифовальных инструментов представлены на рисунках 1.6.15 и 1.6.16.

Рис. 1.6.15. Схема шлифования связанными зёрнами:

1 – инструмент (шлифовальный круг); 2 – абразивное зерно; 3 – связка;

4 – обрабатываемое изделие; 5 – вид стружки

Рис. 1.6.16. Общий вид некоторых шлифовальных инструментов:

а) шлифовальные круги; б) шлифовальные головки; в) сегменты; г) бруски

Комбинированные РИ

Комбинированные РИ представляют собой сочетание элементов конструкций некомбинированных РИ. Главное их назначение состоит в обеспечении большей производительности резания. Недостатком является сложность конструкции, как следствие, высокая стоимость и необходимость согласования режимов резания для всех РИ, входящих в состав комбинированного РИ (рис. 1.6.17).

Рис. 1.6.17. Общий вид комбинированного режущего инструмента:

а), б), в) фасонные резцы; г) фасонные фрезы; д) двухступенчатое сверло (1,2- ступени сверла, 3-обрабатываемая заготовка); е) сверло-зенкер-развёртка; ж) зенкер-развёртка-метчик; з) комплекты сборных фрез; и) державка с проходным токарным резцом и спиральным сверлом

Комбинированные РИ подразделяется на разъёмные и неразъёмные, на состоящие из элементов РИ одного или разного типа.

К неразъёмным РИ одного типа относят: фасонные резцы (рис. 1.6.17, а, б, в), фасонные фрезы (рис. 1.6.17, г), ступенчатые свёрла (рис. 1.6.17, д), ступенчатые зенкеры, ступенчатые развёртки, ступенчатые метчики и т.п.

К неразъёмным РИ разного типа относят: сверло-зенкер, сверло-зенкер-развёртку (рис. 1.6.17, е), сверло-метчик, сверло-резец, зенкер-развёртку-метчик (рис. 1.6.17, ж) и т.п.

К разъёмным РИ одного типа относят наборы (комплекты) фрез или резцов, установленных на одной оправке или державке, которые одновременно вступают в работу, как единое целое, но после завершения операции могут разбираться на отдельные фрезы (рис. 1.6.17, з) или резцы.

К разъёмным РИ разного типа относятся многоинструментальные державки с инструментами различной конструкции, которые одновременно вступают в работу, как единое целое, но после завершения операции могут разбираться на отдельные некомбинированные инструменты (рис. 1.6.17, и).

4. Общие сведения

Самым активным элементом в системе «СПИЗ» («станок-приспособление-инструмент-заготовка») является инструмент.

Это режущий инструмент, предназначенный для формообразования одного изделия из другого, и контрольно-измерительный инструмент, предназначенный для оценки параметров полученного изделия.

Объектом обработки резанием является заготовка, представляющая собой изделие в твёрдом состоянии, полученное любым методом: литьём, обработкой давлением или сваркой.

Главным связующим элементом в системе «СПИЗ» («станок-приспособление-инструмент-заготовка») является станок.

Металлорежущим станком (МРС) называют технологическую машину, на которой путём снятия стружки с заготовки получают деталь с заданными размерами, формой, расположением и шероховатостью поверхностей 1.

Главным посредником между МРС, инструментом и заготовкой являются приспособления, которые предназначены для установки заготовки и инструмента, а также для направления инструмента и заготовки в ходе обработки резанием.

Приспособления МРС, применяемые для установки и направления заготовки называются станочными. Приспособления, применяемые для установки и направления инструмента называются вспомогательными инструментами.

Классификация и обозначение металлорежущих станков

Существуют различные классификации металлорежущих станков по тем или иным признакам. Например, следующие.

По универсальности и специализации различают:

а) универсальные станки (общего назначения), для выполнения различных работ над изделиями многих наименований, как правило, в единичном и мелкосерийном производстве;

б) специализированные станки, для получения изделий ограниченного наименования и сходных конструкций, но разных типоразмеров, как правило, в серийном производстве;

в) специальные станки, для получения изделий одного наименования и типоразмера в крупносерийном и массовом производстве.

По точности различают:

а) станки нормальной точности (обозначаются буквой «Н»);

б) станки повышенной точности (П), с отклонениями при обработке, равными 60 % от отклонений на станках нормальной точности;

в) станки высокой точности (В), с отклонениями, равными 40 %;

г) станки особо высокой точности (А), с отклонениями, равными 25 %;

д) станки особо точные (С), с отклонениями, равными 16 %.

По принципу управления различают:

а) станки с ручным и механическим управлением, когда все рабочие и вспомогательные движения станка выполняются, как правило, ручным образом, с помощью рукояток и маховиков, и, частично, механически, под управлением человека;

б) полуавтоматы, когда все рабочие и вспомогательные движения станка автоматизированы, кроме установки заготовки, включения-отключения и снятия детали, которые выполняются в ручную;

в) автоматы, когда все рабочие и вспомогательные движения станка автоматизированы. За рабочим остаётся наблюдение за работой, контроль качества обработки и, при необходимости, регулировка станка для восстановления его исходного рабочего состояния.

В зависимости от массы различают:

лёгкие (до 1 т);

средние (до 10 т);

крупные (до 30 т);

собственно тяжёлые (до 100 т);

особо тяжёлые, уникальные (св. 100 т).

Помимо частных классификаций, существует единая классификация и нумерация станков отечественного производства, разработанная Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС). Согласно единой классификации, построенной по технологическому принципу, все станки объединяются в 10 групп, каждая группа включает 10 типов, каждый тип представлен множеством моделей. Получаем три уровня классификации. Вкратце рассмотрим каждый уровень.

В группы объединяются станки по общности технологического метода обработки или близкие по назначению. Таким образом, различают следующие группы:

1) токарные станки;

2) сверлильные и расточные станки;

3) шлифовальные, полировальные и доводочные станки (т.е. для абразивной обработки);

4) станки для электрофизической и электрохимической обработки;

5) зубо- и резьбообрабатывающие станки;

6) фрезерные станки;

7) строгальные, долбёжные и протяжные;

8) разрезные;

9) разные (опиловочные и т.п.);

10) резервные.

Специальные станки рассматриваются отдельно.

Основными признаками деления каждой группы станков на типы являются:

вид обработки;

применяемый инструмент;

степень автоматизации;

число важнейших рабочих органов станка и их расположение, эксплуатационные характеристики и др.

Например, среди станков токарной группы различают:

автоматы и полуавтоматы;

револьверные станки,

токарно-винторезные,

многорезцовые и т.д.;

среди станков сверлильной группы различают;

координатно-расточные,

радиально-сверлильные,

алмазно-расточные и т.д.

Классификация приспособлений к металлорежущим станкам

В зависимости от принадлежности к станкам, различают токарные, сверлильные, фрезерные, шлифовальные и т.п. приспособления.

По степени механизации и автоматизации различают ручные, механизированные, полуавтоматические и автоматические.

По принципу привода и крепления различают механические, электромеханические, пневматические, гидравлические, магнитные, вакуумные и др.

Установлена классификация станочных приспособлений по степени их универсальности и специализации 2, 4.

Универсальные безналадочные приспособления (УБП) обеспечивают установку заготовок широкой номенклатуры и являются приспособлениями общего назначения. Конструкция УБП представляет собой законченный механизм долговременного действия, предназначенный для многократного использования без доработки. Применяются в единичном, мелко- и среднесерийном производстве при выполнении малотрудоёмких работ. К УБП относятся универсальные патроны, тиски, поворотные столы и т.д.

Универсально-наладочные приспособления (УНП) состоят из универсальной и наладочной (сменной) частей. Универсальная часть является постоянной. Наладочная часть представляет собой сменные наладки, которые изготавливают в зависимости от формы и размеров изделий, устанавливаемых в приспособлении. УНП применяют в мелко- и среднесерийном производствах. К УНП относятся универсальные патроны со сменными кулачками, универсально-наладочные тиски, групповые приспособления и т.д.

Специализированные наладочные приспособления (СНП) состоят из универсальной и наладочной (сменной) частей. Отличие СНП от УНП в следующем. Во-первых, они ориентированы на изделия более близкие по конструктивно-технологическим размерам, способам обработки и общности установочных поверхностей. Во вторых, они обладают большей механизацией и производительностью за счёт, в частности, многоместного принципа конструирования. Применяются в средне- и крупносерийном производствах.

Универсально-сборные приспособления (УСП) представлены комплектами стандартных деталей и узлов многократного применения. Элементы УСП полностью взаимозаменяемы, обладают высокой износоустойчивостью и большим сроком службы в эксплуатации (1820 лет). На заводах комплект элементов УСП состоит из 1525 тыс. деталей и определённого количества стандартных неразборных узлов (базовых плит). При таком количестве деталей можно собирать и использовать на станках одновременно 150300 компоновок различных приспособлений. Минимальный комплект элементов УСП может состоять из 1,22,6 тыс. деталей. УСП, как специальные приспособления краткосрочного использования, эффективно применять в единичном и мелкосерийном производствах, а также в период запуска новых изделий в средне- и крупносерийном производствах. Практика использования системы УСП показывает, что примерно 60 % собираемых приспособлений составляют сверлильные, 30 % – фрезерные, 7 % – токарные и 3 % – другие приспособления 4.

Сборно-разборные приспособления (СРП) конструируются и собираются из стандартных и нормализованных частей. В состав приспособлений могут входить и специальные детали с небольшой трудоёмкостью изготовления. Примерно 90 % всех СРП имеют механизированные приводы (пневматические и гидравлические). В СРП в отличие от УСП собираемые узлы преобладают над деталями. СРП применяются в крупносерийном и массовом производствах, как специальные приспособления долгосрочного применения.

Неразборные специальные приспособления (НСП) представляют собой необратимые конструкции, не предназначенные для разборки с целью повторного использования узлов и деталей в других конструкциях. В конструкциях НСП широко используют стандартные детали и узлы общего назначения. Небольшую их часть составляют специальные детали. НСП эффективны в крупносерийном и массовом производствах.

Ко всем приспособлениям предъявляют три основных требования 5:

отвечать своему назначению,

обеспечивать заданную точность обработки,

быть удобным и безопасным в эксплуатации.

5. Токарно-винторезные станки (ТВС)

Токарно-винторезные станки являются самыми универсальными среди всех металлорежущих станков с точки зрения разнообразия выполняемых работ.

Наиболее эффективно применение ТВС в единичном и мелкосерийном производстве несложных деталей средней точности. Применение различных дополнительных устройств, расширяющих технологические возможности станков, будет рассмотрено отдельно.

Общий вид рабочего места токаря-универсала, работающего на ТВС, показан на рис. 1.9.1.

Рис. 1.9.1. Общий вид рабочего места токаря:

1– электролампа; 2 – планшет для чертежей; 3 – станок; 4 – инструментальный шкаф; 5 – подножная решётка; 6 – ящики для деталей и заготовок

Напомним основные части и узлы станка (рис. 1.9.1).

Станина (7) – массивное основание, выполненное, как правило, из чугуна и предназначенное для размещения основных узлов станка. Важнейшим требованием к станине является неизменность её формы. Наиболее ответственной частью являются направляющие, которые обеспечивают прямолинейное перемещение рабочим частям станка (суппорту и задней бабки). Как правило, в нижней части станины располагается двигатель, который обеспечивает подвижность всем рабочим механизмам станка.

Передняя бабка (8) – неподвижная чугунная коробка на левом конце станины, внутри которой расположена коробка скоростей со шпинделем станка. Шпиндель представляет собой полый вал, установленный в подшипниках. На шпиндель передаётся вращение от двигателя через клиноремённую передачу и систему зубчатых колёс (шестерён), расположенных в коробке скоростей.

Используя передвижные блоки зубчатых колёс, можно изменять скорость (частоту) вращения шпинделя. На правом конце шпинделя монтируется станочное приспособление (9) для удержания заготовки во время обработки. Изменение частоты вращения шпинделя приводит, тем самым, к изменению частоты вращения заготовки.

Коробка подач (10) – механизм, расположенный в левой нижней части станка, и служащий для передачи, через систему зубчатых колёс, вращения шпинделя к ходовому валу или ходовому винту, и через них, приводит к прямолинейному движению инструмента. Ходовой винт обеспечивает движение инструмента (резьбового резца) для нарезания резьбы. Ходовой винт – для механического движения всех других инструментов.

Суппорт (11) – устройство для закрепления режущих инструментов и сообщения им движения подачи. Основной его частью является фартук – механизм преобразования вращательного движения ходового вала или ходового винта в прямолинейное движение суппорта. Кроме этого, суппорт включает в себя нижние салазки, которые перемещаются по направляющим станка (вдоль оси вращения шпинделя), поперечные салазки (поперёк оси вращения шпинделя), поворотные верхние салазки с резцедержателем (12). Резцедержатель может занимать четыре фиксированных положения и нести до 4-х резцов (рис. 1.9.2, а).

Рис. 1.9.2. Общий вид 4-х позиционного резцедержателя (вид сверху) с 4-мя резцами (а) и задней бабки со спиральным сверлом (б)

Задняя бабка (13) – подвижная в продольном направлении чугунная коробка, с возможностью незначительного перемещения в поперечном направлении с помощью винта. Внутри задней бабки расположена подвижная пиноль с центровым коническим отверстием. В это отверстие может устанавливаться так называемый задний центр (жёсткий конус) для поддержания выступающей части заготовки и увеличения жёсткости. Кроме того, данное отверстие может использоваться для непосредственной установки одного осевого режущего инструмента, например сверла (рис. 1.9.2, б).

Таким образом, режущий инструмент размещается на ТВС, в общем случае, в двух механизмах (инструменто-носителях) станка.

Основным является четырёхпозиционный резцедержатель, с возможностью перемещения вдоль и (или) поперёк оси вращения заготовки.

Дополнительным механизмом, несущим инструмент, может являться пиноль задней бабки, которая перемещается только вдоль оси вращения заготовки.

Общее число инструментов, одновременно размещаемых на станке, составляет 5 единиц (четыре резца – в резцедержателе и один, осевой инструмент – в задней бабке). Однако часто случается, что такого числа инструментов недостаточно для изготовления деталей средней сложности и, тем более, сложных. В этом случае станок оснащают дополнительными устройствами.

Станочные приспособления к токарно-винторезным станкам

Чаще всего, на станках токарной группы изготавливаются «тела вращения». Тогда в качестве заготовок применяют прутки, трубы, либо штучные заготовки из них.

Если отношение длины обрабатываемой заготовки к её диаметру не превышает 5 единиц, то заготовка устанавливаются в трёхкулачковый самоцентрирующий патрон (рис. 1.9.3, а), закреплённый на шпинделе станка (т.н. консольная обработка).

Рис. 1.9.3. Примеры основных станочных приспособлений, применяемых на токарно-винторезных станках для установки заготовок «тел вращения»:

а) трёхкулачковый самоцентрирующий патрон и его применение при подрезки торца валика;

б) установка заготовки в том же патроне и заднем центре; в) обработка заготовки в центрах; г) применение центровой оправки; д) обработка с неподвижным люнетом

Длинные заготовки (отношение длины к диаметру больше 5, но меньше 12) устанавливаются в двух опорах:

а) в трёхкулачковом самоцентрирующем патроне с поджатием задним центром в задней бабке (рис. 1.9.3, б);

б) в переднем и заднем центрах (рис. 1.9.3, в): передний центр 2 с поводковым патроном 1 и хомутиком 3 монтируется на шпинделе, а задний центр 4 устанавливается в заднюю бабку и поджимает заготовку.

Если обработке подлежит вся наружная поверхность заготовки, а заготовка имеет сквозное посадочное отверстие, то заготовка насаживается на оправку и, либо обрабатывается консольно, либо – в центрах (рис. 1.9.3, г).

Если отношение длины обрабатываемой заготовки к диаметру превышает 12 единиц, то дополнительно к центрам применяют третью опору – люнет, подвижный или неподвижный (рис. 1.9.3, д).

Для установки на станке заготовок неправильной формы («не тела вращения»), полученные литьём или обработкой давлением, используются чаще всего четырёхкулачковый патрон с независимым перемещением кулачков, либо планшайба с установочными элементами, либо угольник на планшайбе.

Четырёхкучковый патрон применяется для установки простых по форме заготовок (рис. 1.9.4).

Рис. 1.9.4. Общий вид и применение 4-х кулачкового несамоцентрирующего патрона

Планшайба используется для установки заготовок с плоскими основаниями, перпендикулярными обрабатываемым поверхностям (рис. 1.9.5).

Рис. 1.9.5. Примеры установки заготовок шатуна (а) и корпуса (б) на планшайбе с противовесом 1

Угольник на планшайбе целесообразен для заготовок с плоскими основаниями, параллельными обрабатываемым поверхностям (рис. 1.9.6).

Рис. 1.9.6. Примеры установки заготовок патрубка (а) и подшипника (б) на угольнике 1 с противовесом 2

Вспомогательный инструмент для токарно-винторезных станков

При установке резцов в четырёхпозиционный резцедержатель станка используются, как правило, точные стальные пластинки (подкладки). С помощью них резцы выверяются по высоте (рис. 1.9.7, а).

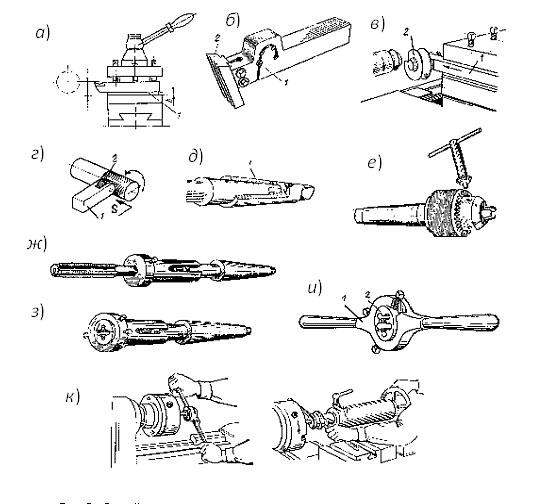

Рис. 1.9.7. Общий вид вспомогательного инструмента для токарно-винторезных станков:

а) установка резца с подкладкой (1);

б), в) державки (1) для призматического и круглого фасонных резцов (2);

г) державка (1) для накатного ролика (2);

д) переходная втулка (1) со вставленным в неё хвостовиком осевого инструмента;

е) сверлильный трёхкулачковый патрон с ключом;

ж), з) приспособления для установки метчика и плашки;

и) плашкодержатель (1) с плашкой (2);

к) ручное и механическое нарезание резьбы плашкой и плашкодержателем

Режущие инструменты

Режущие инструменты и виды работ, выполняемые на токарно-винторезных станках, приведены на рис. 1.9.8, 1.9.9, 1.9.10.

Рис. 1.9.8. Виды работ, выполняемые на ТВС:

точение цилиндрических (а, б, в, г) и конических (д, е, ж, з, и) поверхностей вращения, соответственно, прямым проходным (а), проходным отогнутым (б), проходным упорным (в), подрезным торцовым упорным (г) резцами; поворотом верхних салазок (д, е (растачивание)), смещением задней бабки (ж), широким резцом (з), с помощью копира (и);

подрезка торцов (к, л, м, н, о), соответственно, прямым проходным (к), проходным отогнутым (л), проходным упорным (м), подрезным торцовым упорным (н), подрезным торцовым отогнутым (о) резцами;

точение (растачивание) фасок прямым проходным (п) и проходным отогнутым (р) резцами

Рис. 1.9.9. Виды работ, выполняемые на ТВС (продолжение):

точение прямоугольных торцовых (а), растачивание внутренних (б), точение наружных (в) канавок и отрезка (г), соответственно, канавочным прорезным для торцовых канавок, канавочным расточным, канавочным прорезным для наружных канавок, отрезным резцами;

растачивание сквозных и глухих цилиндрических расточным для сквозных отверстий (д) и расточным упорным (е) резцами;

точение наружных фасонных поверхностей вращения резцами: фасонным стержневым (ж), фасонным призматическим (з), фасонным дисковым (и) и прямым проходным (с применением копировального приспособления (к) или сочетанием двух подач по эталону (л))

Рис. 1.9.10. Виды работ, выполняемые на ТВС (окончание):

центрование крайних торцов центровочными спиральным (а) или комбинированным (б) сверлами, или центровочной зенковкой (в);

сверление, зенкерование и развёртывание сквозных (не показано) и глухих (г) отверстий, соответственно, спиральным сверлом, зенкером, машинной развёрткой;

нарезание наружной (д, е) и внутренней (ж, з) резьбы, соответственно, резьбовым резцом для наружной резьбы, круглой плашкой, резьбовым резцом для внутренней резьбы, метчиком;

накатывание рифлёных поверхностей прямое (и) и сетчатое (к), соответственно, роликом для прямой накатки и роликами для сетчатой накатки.

К преимуществам токарно-винторезных станков можно причислить:

а) универсальность в отношении выполняемых работ и получаемых типоразмеров деталей;

б) надёжность в управлении;

в) технологичность конструкции, как результат давней истории и опыта эксплуатации;

г) возможность быстрой подготовки к изготовлению других типоразмеров деталей;

д) относительно невысокая стоимость станка.

Недостатками таких станков считаются:

а) малая производительность (из-за, как правило, ручного принципа управления);

б) зависимость качества обработки от квалификации станочника;

в) ограничения на число одновременно размещаемых инструментов на станке.

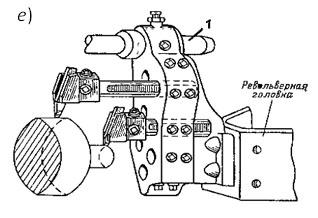

Токарно-револьверные станки (ТРС), по причине особенностей конструкции, имеют более узкую область назначения, чем токарно-винторезные станки. Они являются специализированными станками и наиболее эффективны в среднесерийном производстве. Конструктивно ТРС отличаются отсутствием задней бабки, вместо которой установлен револьверный суппорт с револьверной головкой (РГ). Наличие механически управляемой РГ имеет ряд преимуществ:

лёгкость, быстрота и точность поворота РГ и введение в работу инструментов;

увеличение числа одновременно размещаемых на станке инструментов;

компактность размещения режущих инструментов.

Основным признаком классификации ТРС станков является расположение РГ. Имеются три разновидности: с вертикальной, горизонтальной и наклонной осью поворота РГ. Наибольшее распространение получили первая и вторая.

На ТРС (рис. 1.9.11, а) с вертикальной осью поворота револьверной головки (рис. 1.9.11, б), имеются два механизма, несущих инструмент: револьверный суппорт с РГ и суппорт с четырёхпозиционным резцедержателем, как на токарном станке.

Рис. 1.9.11. Общий вид ТРС с вертикальной осью поворота РГ (а) и конструкции РГ (б)

РГ совершает продольную подачу, резцедержатель – продольную и поперечную подачи. Число гнёзд (посадочных мест) в резцедержателе равно 4, а значит, возможна установка четырёх резцов. В РГ число гнёзд равно 6, в которых устанавливаются как резцы, так и осевые инструменты. Ось каждого гнёзда РГ, обращённого к заготовке, совпадает с осью шпинделя станка.

На ТРС (рис. 1.9.12, а) с горизонтальной осью поворота револьверной головки (рис. 1.9.12, б) отсутствуют четырёхпозиционный резцедержатель и ходовой винт, что делает невозможным нарезание резьбы резцом.

Рис. 1.9.12. Общий вид ТРС с горизонтальной осью поворота РГ (а), конструкции РГ (б) и схемы расположения РГ относительно шпинделя станка (в)

Как правило, РГ является единственным механизмом, несущим инструмент, поэтому такие станки иногда называются револьверными, а не токарно-револьверными. Общее число инструментов, одновременно размещаемых в РГ, может составлять 12 или 16 единиц, в зависимости от числа гнёзд. Примечательно, что продольная подача инструменту обеспечивается продольным перемещением РГ, а его поперечное перемещение достигается поворотом РГ вокруг своей оси. Ось каждого гнёзда, обращённого к заготовке, совпадает с осью шпинделя станка (рис. 1.9.12, в). В ряде моделей ТРС, помимо РГ, предусмотрен так называемый приклон – специальный копировальный механизм для нарезания резьбы гребёнкой или резьбовым резцом. Сведения о нём, и других дополнительных приспособлениях, будут приведены отдельно.

Важной особенностью работы ТРС является применение системы упоров для ограничения перемещений режущих инструментов в направлении подачи (рис. 1.9.13).

Рис. 1.9.13. Общий вид револьверных головок (РГ) и системы упоров на ТРС:

а) общий вид РГ с горизонтальной осью поворота;

б) общий вид расположения упоров на ТРС с горизонтальной осью поворота РГ: 1, 2 – система поперечных упоров; 3, 4 – передний и задний барабаны продольных упоров;

в) общий вид поперечного упора;

г) общий вид переднего барабана продольных упоров;

д) общий вид заднего барабана продольных упоров;

е) общий вид расположения упоров на ТРС с вертикальной осью поворота РГ: 1, 2 – система поперечных упоров для поперечного суппорта 3; 4 – продольный упор для суппорта 3; 5 – барабан продольных упоров для РГ

Упоры обеспечивают удобство, точность и производительность обработки. Выверка упоров выполняется заранее и требует кропотливого труда наладчика станка, который занимается, кроме того, установкой режущего и вспомогательного инструментов.

Таким образом, удобство работы станочника обеспечивается трудоёмкостью предварительной подготовки станка наладчиком. Отсюда становится понятным, почему ТРС неэффективен при небольшом числе обрабатываемых заготовок.

Станочные приспособления к токарно-револьверным станкам

Обработке подлежат как штучные, так и кратные заготовки (прутки круглого, квадратного и шестигранного поперечного сечения, а также трубы).

Кратные заготовки «тел вращения» полученные горячекатаным способом, а также штучные, полученные ковкой или литьём, устанавливают в трёхкулачковые самоцентрирующие патроны.

Кратные заготовки «тел вращения», полученные холоднотянутым способом, а также штучные, предварительно обработанные, устанавливаются в цанговые самоцентрирующие патроны. Цанговые патроны (рис. 1.9.14) обеспечивает большую точность установки и обладает большим быстродействием, чем трёхкулачковые патроны, зато последние менее чувствительны к погрешностям формы поверхности заготовки и более универсальны в отношении её размеров.

Рис. 1.9.14. Основные типы цанговых патронов:

а) с втягиваемой цангой: 1 – шпиндель станка, 2 – цанга, 3 – тянущая труба;

б) с неподвижной цангой: 1 – шпиндель станка, 2 – гайка, 3 – конусная гильза, 4 – цанга, 5 – пружина, 6 – подвижная труба;

в) профили отверстий в цангах для некруглых прутков

Обработка длинных заготовок «тел вращения» на ТРС затруднена, хотя для этих целей в РГ с горизонтальной осью поворота предусмотрено сдвоенное отверстие (рис. 1.9.12, б). На станке с вертикальной осью поворота РГ она, в принципе возможна (рис. 1.9.15), однако очевидно, что такая схема обработки не эффективна, т.к. револьверная головка исключается из работы в качестве носителя режущего инструмента.

Рис. 1.9.15. Схема установки длинной заготовки на ТРС с поджатием задним центром

Для установки заготовки по отверстию применяют оправки.

Для установки заготовок «не тел вращения» применяют планшайбы, в том числе с угольниками, а также – специальные приспособления.

Вспомогательный инструмент к токарно-револьверным станкам

На рис. 1.9.16, 1.9.17 приведены примеры вспомогательных инструментов для ТРС с вертикальной и горизонтальной осью поворота револьверной головки.

Рис. 1.9.16. Примеры вспомогательных инструментов к ТРС с вертикальной осью РГ:

а) регулируемый упор;

б) державка для отрезного резца в поперечном суппорте;

в) жёсткие стойки в РГ (одно-, двух- и восьмиместная);

г) инструменты в одноместных стойках;

д) комбинированная державка для 2-х инструментов в одноместной стойке;

е) инструменты в семиместной стойке с направляющей штангой (1) для жёсткости

Для ограничения «вылета» прутка при установке его в самоцентрирующий патрон, в одно из гнёзд РГ (независимо от оси поворота) устанавливают вспомогательный упор – жёсткий или регулируемый металлический стержень (рис. 1.9.16, а).

При установке резцов в четырёхпозиционный резцедержатель ТРС (с вертикальной осью поворота РГ) применяются, как и на ТВС (рис. 1.9.7, а), пластинки для выверки резца по высоте.

В остальных случаях, применяется целая система вспомогательных инструментов: одно- и многоместных, составных и несоставных. Есть такие, которые применяются только на ТРС с вертикальной осью РГ (например, жёсткие стойки, рис. 1.9.16, в, е), или – только на ТРС с горизонтальной осью РГ (например, державки для отрезных резцов, рис. 1.9.16, б), или – на тех и других станках (например, комбинированные державки, рис. 1.9.16, д).

Рис. 1.9.17. Примеры вспомогательных инструментов к ТРС с

горизонтальной осью поворотаРГ:

а) общий вид ТРС, оснащённого режущими и вспомогательными инструментами;

б) разрезные втулки и ключ для установки револьверных резцов с цилиндрической державкой;

в) примеры установки резцов с помощью разрезных втулок;

г) цанговый патрон для свёрл с цилиндрическим хвостовиком;

д) державки для отрезных резцов и общий вид РГ при работе отрезным резцом;

е) общий вид трёхрезцовой державки;

ж) державка для установки 4-х упорных проходных токарных резцов

Уже по конструкции вспомогательных инструментов видно, что на ТРС, в целях повышения производительности обработки, практикуется одновременная работа несколькими инструментами. Более того, необходимо к этому стремиться.

Возможность совмещённой обработки определяется мощностью двигателя станка, жёсткостью системы «СПИЗ», надёжностью установки заготовки, техническими требованиями к детали.

На ТРС с вертикальной осью РГ задача совместной работы инструментов решается проще, чем на ТРС с горизонтальной осью РГ, за счёт независимых перемещений РГ и четырёхпозиционного резцедержателя (рис. 1.9.18).

Рис. 1.9.18. Пример одновременной работы револьверной головки и резцедержателя

Так, например, при совмещении сверления с точением резцом, установленным в резцедержателе, возможны быстрые отводы сверла для его охлаждения при непрекращающемся точении. Однако конструкция вспомогательного инструмента на ТРС с горизонтальной осью РГ будет менее сложна.

Например, на рис. 1.9.16, е видно, что семиместная стойка требует дополнительной штанги (1) для жёсткости.

Режущие инструменты, применяемые в ТРС, в основном, те же, что и на токарно-винторезных станках. Есть некоторые различия в конструкциях резцов. Дело в том, что для ТРС были разработаны, в своё время, револьверные резцы. Они, в отличие от токарных, имеют более короткую державку и цилиндрическую форму вместо гранёной прямоугольной. Изменение формы объясняется удобством крепления таких резцов в гнёздах РГ, а укорачивание вызвано необходимостью увеличения их жёсткости. Однако, наряду с револьверными, на ТРС применяются и токарные резцы. Первые используются в том случае, когда резец работает в осевом положении (рис. 1.9.17, в), вторые – в радиальном (рис. 1.9.16, б, д; 1.9.17, д, е, ж).

В отличие от токарно-винторезных станков, на ТРС используются радиусные резцы для образования скруглений (рис. 1.9.19), а также фасочные резцы для притупления острых кромок и образования фасок (рис. 1.9.20).

Рис. 1.9.19. Радиусные вогнутые и галтельные резцы для ТРС с вертикальной осью РГ (а) и горизонтальной осью РГ (б)

Рис. 1.9.20. Фасочный односторонний резец для ТРС с вертикальной осью РГ (а) и фасочные одно- и двусторонний резцы для ТРС с горизонтальной осью РГ (б)

Кроме того, практикуется применение комбинированных режущих инструментов (рис. 1.9.21).

Рис. 1.9.21. Примеры комбинированных режущих инструментов, применяемых на ТРС:

а) сверло-метчик; б) сверло-зенковка; в) двухступенчатый сборный зенкер

Итак, преимуществами ТРС, в сравнении с токарно-винторезными станками, являются:

повышенная производительность;

лёгкость управления;

меньшая зависимость качества обработки от квалификации станочника, а большая – от наладчика;

возможность размещения большего числа инструментов, а значит, способность изготавливать более сложные детали.

Недостатками таких станков считаются:

сложность и трудоёмкость подготовки станка к работе;

меньшая универсальность в отношении разнообразия выполняемых работ и размеров обрабатываемых заготовок.

Технологичность токарных работ

И в завершении о технологичности. Любая станочная работа на станках токарной группы должна быть технологична, т.е. эффективна и удобна для выполнения. В свою очередь, технологичность станочной работы зависит, в частности, от технологичности конструкции детали получаемой на станке.

Примеры технологичных и нетехнологичных конструкций деталей, образуемых в ходе токарных работ, приведены в таблице 1.9.1.

Таблица 1.9.1

Примеры технологичных (а) и нетехнологичных (б) конструкций деталей, образуемых в ходе токарных работ

|

Нетехнологичная конструкция |

Технологичная конструкция |

Пояснение |

|

|

|

Сокращение разнообразия канавок ведёт к сокращению канавочных резцов, необходимых для образования этих канавок |

|

|

|

Введение на ступени канавки или сбега резьбы (f) упрощает, или в принципе делает возможным, нарезание резьбы полного профиля на всей длине поверхности |

Продолжение таблицы 1.9.1

|

|

|

Односторонний сбег ступеней снаружи или в отверстии облегчает работу режущих инструментов с точки зрения доступности каждой ступени |

|

|

| |

|

|

|

Чёткое разграничение обрабатываемой и необрабатываемой поверхностей упрощает обработку и снижает вероятность брака |