учебник по ОПОВ

.pdf

испарение) и конденсация высококипящего компонета из паровой фазы в жидкую ( однократная конденсация).

К недостаткам колпачковых тарелок следует отнести низкую удельную производительность, относительно высокое гидравлическое сопротивление, большую металлоемкость, сложность и высокую стоимость изготовления.

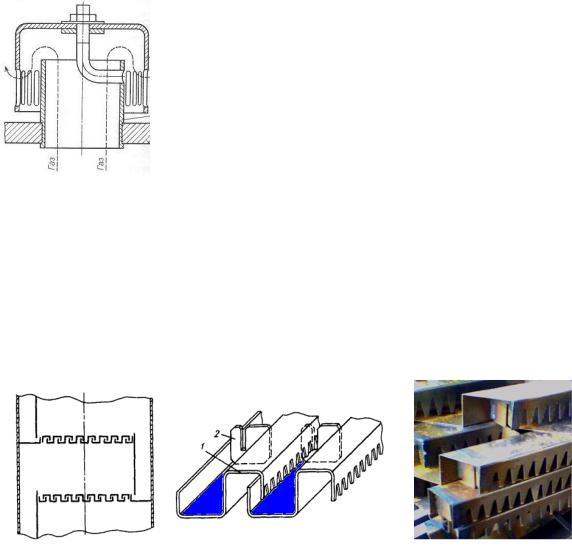

Рис. 2.10.9 Устройство тарелки с колпачками

Тарелки с S – образными элементами

Эти тарелки состоят из S – образных элементов 1 , соединённых между собой и образующих колпачки одностороннего действия и желоба. Для того, чтобы закрыть каналы с торцов и увеличить жесткость тарелки, между S-образными элементами устанавливают пластины 2.

Рис. 2.10.10. Тарелка с S – образными элементами:

Жидкость движется единым потоком по тарелке в направлении к сливу, проходя над S-образными элементами и переливаясь через них. Пары проходят через прорези S-образных элементов, барботируют через жидкость и при этом способствуют ее движению по тарелке. Тарелка собирается из стандартных деталей. Тип этих тарелок может быть отнесён к колпачковым тарелкам.

Тарелки с туннельными колпачками

Тарелки с туннельными колпачками типа ТСТ устанавливают в колонных аппаратах нефтеперерабатывающей промышленности. Их изготовляют для аппаратов диаметром более 1400 мм. Тарелки собирают из штампованных желобов 1, уложенных по ходу жидкости на опорные уголки и накрытых колпачками 3 так, что между ними образуются паровые каналы. Для равномерного распределения пара, колпачки в нижней части имеют трапецеидальные прорези. Для равномерного распределения жидкости на тарелке сливную планку 5 также выполняют с прорезями. Основное преимущество этих тарелок – небольшое число колпачков и возможность их

240

очистки. Недостатки туннельных тарелок: сравнительно невысокая эффективность, малая производительность и большая металлоемкость.

Рис. 2.10.11. Тарелка с туннельными колпачками

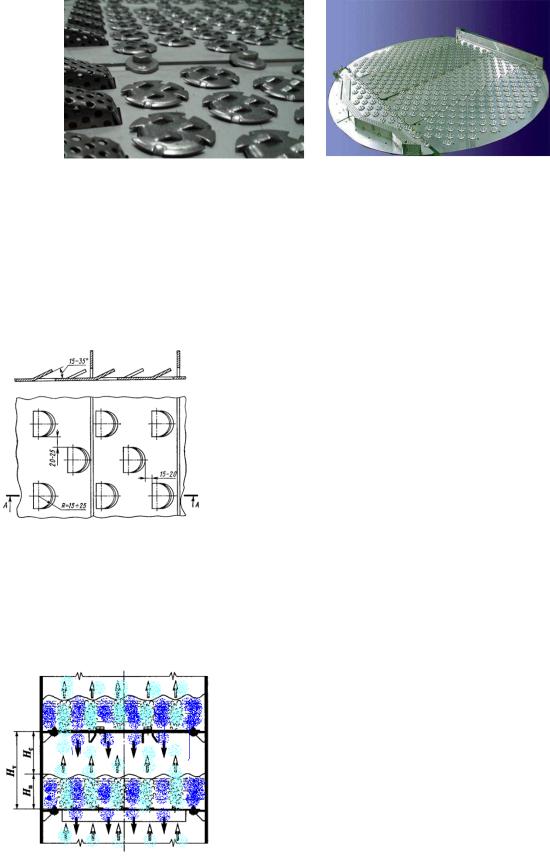

Клапанные тарелки

Принцип действия клапанных тарелок состоит в том, что свободно лежащий над отверстием в тарелке клапан различной формы автоматически регулирует величину площади зазора между клапаном и плоскостью тарелки в зависимости от газопаровой нагрузки. Тем самым поддерживает постоянной скорость газа и, следовательно, гидравлическое сопротивление тарелки в целом.

Рис. 2.10.12 Схемы работы клапана прямоточной тарелки стандартной конструкции при нагрузках по парам: а – малых; b – средних; c – больших жидкости остается примерно постоянно

Благодаря этому скорость газа при его выходе в слой жидкости остается примерно постоянной вплоть до полного открытия клапана. Перекрытие отверстий тарелки саморегулирующимися клапанами позволяет расширить интервал рабочих нагрузок.

241

Рис. 2.10.13. Элемент ситчато-клапанной тарелки

При увеличении нагрузки клапаны приподнимаются до упора ограничителей, и начинается эжекция жидкости над клапанами, что способствует более интенсивному перемешиванию жидкости в надклапанном пространстве. При небольших нагрузках пар проходит через отверстия в клапанах, и тарелка работает всем своим сечением как обычная ситчатая тарелка.

Струйные тарелки

У струйных тарелок контактные элементы (просечки, лепестки и т. п.) расположены таким образом, что пар, выходящий в жидкость под некоторым углом к горизонту, приобретает горизонтальную составляющую скорости, совпадающую с направлением движения жидкости по тарелке или под некоторым углом к нему.

Рис. 2.10.13 Струйная тарелка с секционирующими перегородками

Тарелки провального типа перекрывают все сечение колонны и состоят из отдельных секций, укрепленных на опорном кольце и балках каркаса. Для прохода паровой и жидкой фаз выполнены отверстия или прорези, площадь

Рис.2.10.14.Движение потоков на провальной тарелке

нагрузок, чем тарелки со

которых составляет от 10 до 30 % площади всей тарелки. На тарелках провального типа паровая и жидкая фазы контактируют по схеме противотока, благодаря чему происходит интенсивное перемешивание жидкости по всей высоте контактной зоны.

Пар и жидкость проходят через одни и те же каналы, при этом места стока жидкости и прохода паров случайным образом перемещаются по площади тарелки. Тарелки этого типа гораздо более чувствительны к изменению нагрузок по жидкости и пару и имеют более узкий диапазон рабочих

специальными переливными устройствами. При

242

небольшой паровой нагрузке напор паров недостаточен для образования слоя жидкости на тарелке.

При больших паровых нагрузках сопротивление течению жидкости через отверстия тарелки становится столь значительным, что пена заполняет все межтарельчатое пространство и нормальный переток жидкости с тарелки на тарелку нарушается. При этом резко возрастает гидравлическое сопротивление потоку паров. Такой режим работы называется захлебыванием и определяет предельные паровую и жидкостную нагрузки колонны.

Стандартные провальные решетчатые тарелки диаметром 1000 — 3000 мм имеют ширину прямоугольных прорезей 6X60 мм, шаг от 10 до 36 мм

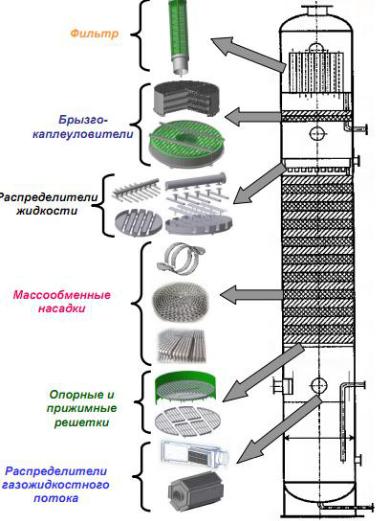

2.10.3 Насадочные колонны

Эффективность массопередачи в насадочных колоннах значительно зависит от равномерности распределения потоков контактирующих фаз, соотношения их скоростей и условий орошения

элементов насадки.

Жидкость в насадочной колонне течет по элементу насадки в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки.

Равномерность распределения жидкости достигается посредством ее подачи на поверхность насадки через распылительные форсунки или распределительные тарелки с большим числом отверстий.

При дальнейшем передвижении жидкости ее контакт с газовой фазой

ухудшается из-за оттока к стенкам колонны. Поэтому высоту насадки делят на несколько слоев (ярусов), устанавливая между ними перераспределительные устройства в виде тарелок.

243

Недостаточное орошение элементов насадки ведет к недоиспользованию поверхности ее контакта. Значительный избыток жидкости может вызвать частичное затопление насадки, что также ведет к ухудшению контакта фаз на поверхности насадочных элементов.

Соотношение расходов жидкости и газа, поступающих в колонну, должно соответствовать оптимальному гидравлическому режиму работы насадочного слоя. При низких расходах газа наблюдается пленочное стекание жидкости. С увеличением подачи газа наступает момент, когда часть жидкости начинает задерживаться и скапливаться в слое насадки, а его гидравлическое сопротивление быстро растет. Такой режим называют началом (точкой) подвисания (или торможения). Дальнейшее увеличение расхода газа приводит к запиранию потока жидкости и ее эмульгированию. При этом наступает обращение, или инверсия, фаз (жидкость становится сплошной фазой, а газ - дисперсной). Соответствующий режим называют началом (точкой) захлебывания. Режим эмульгирования соответствует максимальной эффективности насадочных колонн вследствие увеличения контакта фаз, но это повышение эффективности насадочной колонны сопровождается резким увеличением ее гидравлического сопротивления. Скорость захлебывания снижается с увеличением отношения расхода жидкости к расходу газа, насыпной плотности насадки и с уменьшением размера насадочных элементов, а также зависит от типа насадки.

2.10.4 Типы насадок

При выборе размеров насадки необходимо учитывать, что с увеличением размеров ее элементов увеличивается допустимая скорость газа, а гидравлическое сопротивление насадочного абсорбера снижается.

Диаметр колонны с крупной насадкой будет ниже, несмотря на то, что высота насадки несколько увеличится по сравнению с колонной, заполненной насадкой меньших размеров. Если необходимо провести глубокое разделение газовой смеси, требующее большого числа единиц переноса, то в этом случае рациональнее использовать мелкую насадку.

Основными конструктивными характеристиками насадки являются ее удельная поверхность и свободный объем.

Удельная поверхность насадки f - это суммарная поверхность насадочных тел в единице занимаемого насадкой объема аппарата. Удельную поверхность обычно измеряют в м2/м3. Чем больше удельная поверхность насадки, тем выше эффективность колонны, но ниже производительность и больше гидравлическое сопротивление.

244

Под свободным объемом насадки понимают суммарный объем пустот между насадочными телами в единице объема, занимаемого насадкой. Свободный объем измеряют в м3/м3. Чем больше свободный объем насадки, тем выше ее производительность и меньше гидравлическое сопротивление, однако при этом

снижается эффективность работы насадки.

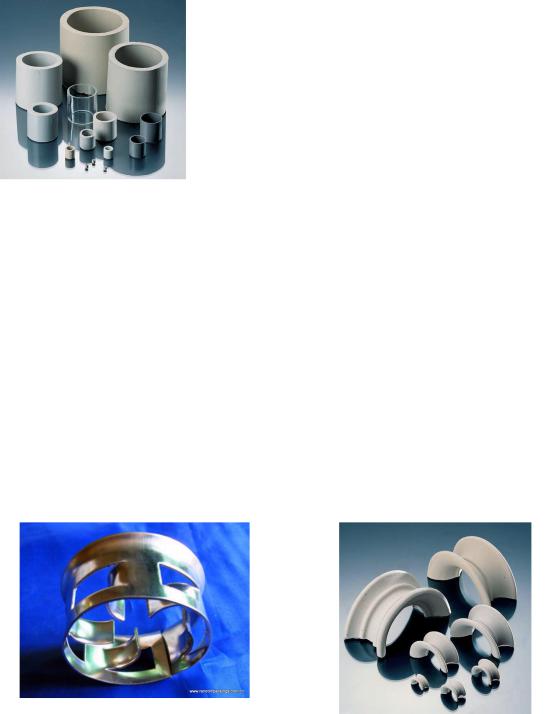

Нерегулярные (насыпные) насадки. В

качестве нерегулярных насадок используют твердые тела различной формы, загруженные в корпус колонны в навал. В результате в колонне образуется сложная пространственная структура, которая обеспечивает значительную поверхность контакта фаз

Насадки цилиндрические (Кольца Рашига)

представляют собой отрезки труб, высота которых равна наружному диаметру. Низкая стоимость и простота изготовления колец Рашига делают их одним из самых

распространенных типов насадок. По сравнению с другими типами насадок кольца Рашига обладают относительно невысокой производительностью и сравнительно высоким сопротивлением.

Кольца Палля. Промышленное использование в настоящее время нашла одна из разновидностей кольцевых насадок — кольца Палля. При изготовлении таких колец на боковых стенках сделаны два ряда прямоугольных, смещенных относительно друг друга надрезов, лепестки которых отогнуты внутрь насадки. Конструкция колец Палля по сравнению с кольцами Рашига позволяет при их близких геометрических параметрах в 1,2 раза увеличить пропускную способность, в 1,6 — 4 раза снизить гидравлическое сопротивление и почти на 25 % увеличить ее эффективность.

Рис. 2.10.16. Кольца Паля |

Рис. 2.10.17. Насадки седловидные |

Седловидные Инталокс

Насадка известная как седла Инталлокс, является сегодня наиболее распространенной керамической насадкой. Поверхность ее представляет часть

245

тора. Седла Инталлокс проще в изготовлении, обладают большей механической прочностью, обеспечивают большую однородность размещения насадки и не создают предпочтительных путей для протекания жидкости. Основной недостаток нерегулярных (насыпных) насадок, ограничивающий их применение в крупнотоннажных производствах, неравномерность распределения контактирующих потоков по сечению аппарата.

Регулярные насадки

Регулярные насадки изготавливают из сетки, перфорированного металлического листа, многослойных сеток и т. д. Такая конструкция насадки обеспечивает более однородное, по сравнению с традиционными насадками из колец и седел, распределение жидкости и пара (газа) в колоннах. Кроме того, они обладают важным достоинством, как низкое гидравлическое сопротивление - в пределе (130…260 Па) на 1 теоретическую тарелку. Регулярные насадки отличаются упорядоченной ориентацией отдельных структурообразующих элементов в пространстве и их разделяют на две группы - с индивидуальной укладкой и блочные (в том числе рулонные). Регулярная насадка с индивидуальной укладкой состоит из отдельных элементов (кольца, треугольные призмы с постоянным или переменным по высоте сечением), которые располагают в корпусе колонны слоями.

Рис.2.10.17. Регулярные насадки

246

2.10.5 Контрольные вопросы по теме «Колонные аппараты»

Приведите классификацию аппаратов колонного типа.

В чём отличие тарельчатых и насадочных колонн.

Укажите основные достоинства насадочных колонн.

Способы создание орошения в ректификационной колонне

В чём суть подвода тепла в низ колонны «горячей струёй»

Что такое термосифонный рибойлер?

С какой целью используется простая перегонка с водяным паром?

Какие насадочные тела применяются в колонных аппаратах и их назначение?

В каких гидродинамических режимах может работать насадочные колонны?

В каких гидродинамических режимах могут работать барботажные колонны?

Какой из гидродинамических режимов работы насадочной колонны является наиболее эффективным с точки зрения интенсивности массообмена?

При каком режиме проводится эксплуатация насадочной колонны на производстве?

247

2.11Экстракторы

2.11.1 Общие сведения о процессе экстракции

Экстракция (от позднелат. extractio — извлечение), экстрагирование, процесс разделения смеси жидких или твёрдых веществ с помощью избирательных (селективных) растворителей (экстрагентов). Различают экстракционные процессы в системах жидкость – жидкость (экстракция) и экстрагирование в системах твердое тело – жидкость (твердофазное экстрагирование.)

Достоинствами экстракции являются низкие рабочие температуры, рентабельность извлечения веществ из разбавленных растворов, возможность разделения смесей, состоящих из близкокипящих компонентов, и азеотропных смесей, возможность сочетания с другими технологическими процессами (ректификацией, кристаллизацией), простота аппаратуры и доступность её автоматизации.

Недостатком экстракции в ряде случаев является трудность полного удаления экстрагента из экстрагируемых веществ.

Экстракция широко применяется в химической, нефтеперерабатывающей, металлургической, фармацевтической, пищевой и др. отраслях промышленности. Например, для извлечения ароматических углеводородов из нефтепродуктов; масляных фракций из сернистых нефтей; фенола из сточных вод; антибиотиков из культуральных жидкостей, металлов (в т. ч. редких) или их соединений из руд, многих природных органических соединений из растительного сырья (сахара из свёклы и тростника, масла из соевых бобов и масличных семян, таннина из древесной коры, фармацевтических препаратов из корней и листьев растений и т. п.).

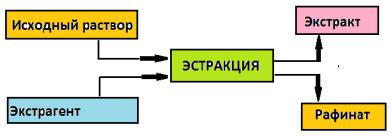

Принципиальная схема процесса экстракции приведена на рис.2.11.1. Исходный раствор представляет собой смесь первичного растворителя и извлекаемого компонента. Последний может быть как неорганическим, так и органическим веществом. На первой стадии экстракции исходный раствор и экстрагент приводят в тесное соприкосновение, обеспечивающее максимальное развитие поверхности контакта фаз.

Рис.2.11.1. Принципиальная схема процесса экстракции

Экстрагент – растворитель, в котором извлекаемый компонент растворяется лучше, чем в первичном растворителе. В результате процесса эктракции

248

получают две новые фазы, которые называются экстрактом и рафинатом. Экстракт – раствор извлекаемого компонента в экстрагенте, рафинат – остаточный исходный раствор (первичный растворитель). На второй стадии экстракт и рафинат разделяют отстаиванием, центрифугированием или другими методами.

Извлекаемое при экстракции вещество распределяется между экстрагентом и исходным раствором таким образом, что устанавливается динамическое равновесие, характеризуемое коэффициентом распределения К:

C1 |

|

K C2 |

(2.11.1.) |

где С1 – концентрация извлекаемого вещества в экстрагенте;

С2 – концентрация извлекаемого вещества в рафинате.

Экстрагент должен обладать следующими свойствами:

иметь хорошую экстрагирующую способность по отношению к извлекаемому веществу, т. е. высокий коэффициент распределения;

обладать определенной селективностью — способностью экстрагировать из сложной водной системы одно вещество или группу;

отличаться малой растворимостью в воде;

иметь температуру кипения, значительно отличающуюся от температуры кипения экстрагируемого вещества, что обеспечивает легкость их разделения;

не взаимодействовать с экстрагируемым веществом, материалом аппаратуры

иметь небольшую теплоту испарения и малую теплоемкость, что позволяет снижать расходы пара и охлаждающей воды;

иметь возможно меньшую огнеопасность, взрывоопасность и токсичность;

иметь низкую стоимость.

Промышленные экстрагенты подразделяют на три класса:

Органические кислоты (алифатические монокарбоновые кислоты, нафтеновые кислоты, сульфокислоты, фенолы, кислые эфиры фосфорной кислоты), которые переводят катионы металлов из водной фазы в органическую фазу;

249