учебник по ОПОВ

.pdf

представляет большую проблему. Поэтому их нельзя применять при высоких давлениях.

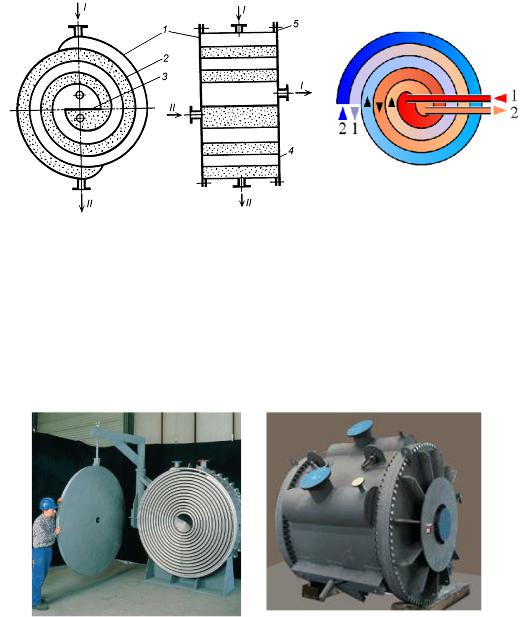

Спиральные теплообменники (рис. 2.6.21.). Используют для нагревания и охлаждения жидкостей и газов при давлении до 1 МПа, при температуре от –20 до +200°С. Имеют поверхность теплообмена от 10 до 100м2.

Теплообменник состоит из двух спиральных каналов прямоугольного сечения, по которым движутся теплоносители. Каналы образуются тонкими металлическими листами, которые служат поверхностью теплообмена. Перегородка в центре теплообменника разделяет полости входа и выхода теплоносителей. Для герметизации между крышками и листами помещают прокладку из резины, паронита. Бывают вертикальными и горизонтальными. Вертикальные теплообменники используют в качестве конденсаторов и паровых подогревателей для жидкостей (пар – жидкость), горизонтальные – для теплообмена жидкость – жидкость.

Рис. 2.6.21. Горизонтальный спиральный теплообменник: 1,2 – металлические листы; 3 – разделительная пластина-перегородка; 4 – крышка; 5- фланцы; I и II - теплоносители

Преимущества: компактность; большой коэффициент теплопередачи – высокие скорости движения теплоносителей; гидравлическое сопротивление меньше, чем в многоходовых кожухотрубчатых теплообменниках.

Недостатком является сложность изготовления.

170

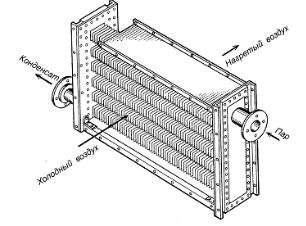

Теплообменники с оребренными трубами (рис. 2.6.22.). Применяют в тех случаях, когда условия теплоотдачи по обеим сторонам стенки различные. Бывают с поперечными и продольными ребрами. Поперечные ребра выполняют в виде круглых или прямоугольных металлических шайб, насаженных на трубу. Пример: пластинчатые калориферы для подогрева воздуха, движущегося с наружной стороны труб паром или горячей водой, идущей по трубам. Продольные ребра используют при движении теплоносителя вдоль трубы и применяют для наружного оребрения труб в теплообменниках с U – образными трубами или «труба в трубе». Иногда оребрение делают с двух сторон в так называемых игольчатых теплообменниках.

Рис. 2.6.22. Пластинчатый калорифер для подогрева воздуха

2.6.6 Смесительные теплообменники

В этих аппаратах теплообмен происходит при непосредственном соприкосновении теплоносителей и сопровождается массообменом. Применяются в качестве конденсаторов смешения для создания разряжения в установках, работающих под вакуумом (выпарные аппараты, вакуум-сушилки, вакуумфильтры); для воздушного охлаждения в градирнях больших количеств циркуляционной воды; осушки и увлажнения воздуха в кондиционерах; очистки воздуха и газа от пыли, смолы путем промывки водой в скрубберах; нагрева растворов погружными горелками в выпарных аппаратах.

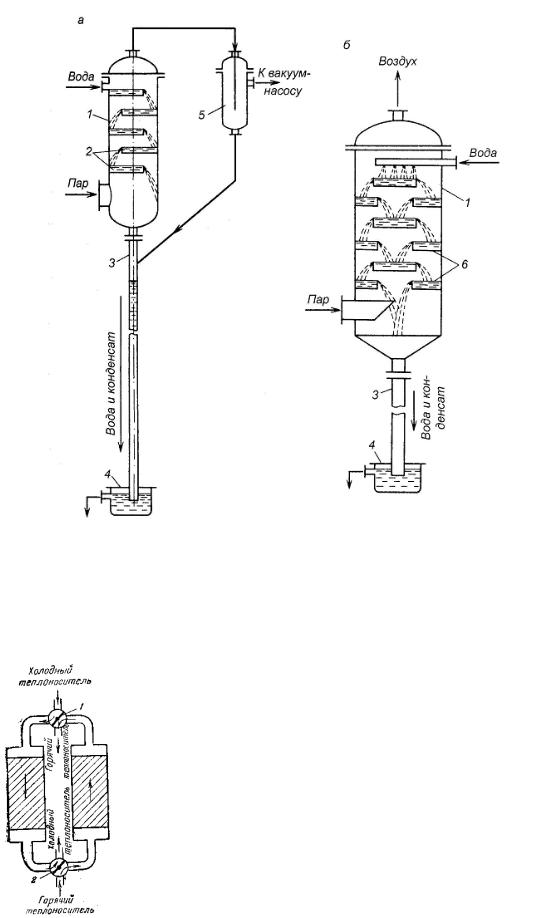

Барометрический конденсатор обычно используют при проведении процесса конденсации водяного пара при низком давлении. Охлаждающая вода поступает в верхнюю часть аппарата и стекает по полкам, образуя завесу из капель, брызг и струй. Пар подается в нижнюю часть корпуса. Поднимаясь вверх, он соприкасается со стекающей водой и конденсируется. Вода, смешанная с конденсатом, выводится через барометрическую трубу, образующую барометрический затвор. Несконденсированные газы удаляются из верхней части аппарата вакуумным насосом.

Противоточный барометрический конденсатор используют для конденсации пара и создания вакуума в дистилляционных и выпарных установках большой производительности

171

Рис. 2.6.23. Барометрические конденсаторы с полками: а – противоточный полочный барометрический конденсатор; б - противоточный барометрический конденсатор с кольцевыми полками; 1 - корпус; 2 - полки; 3 –барометрическая труба; 4 - емкость; 5 - ловушка; 6- кольцевые полки

2.6.7 Регенеративные теплообменники

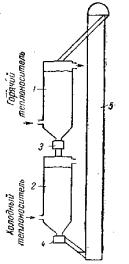

Регенеративные теплообменники с неподвижной насадкой

(рис. 2.6.24.).

В качестве насадки используют: огнеупорные кирпичи, металлические пластины, шары, гофрированную ленту. В период нагревания насадки через аппарат пропускают горячий теплоноситель. Тепло нагревает насадку и в ней аккумулируется. В период охлаждения насадки через аппарат пропускают холодный теплоноситель, который нагревается за счет тепла, аккумулированного насадкой. Оба периода продолжаются от нескольких минут до нескольких часов. Переключение регенераторов автоматически.

Рис. 2.6.24. Схема регенератора с неподвижной насадкой: 1,2-клапаны

172

Регенеративный теплообменник с движущейся насадкой

Движущаяся насадка представляет собой твердые частицы и шарики из каолина, оксида алюминия, магния, циркония, диабаза и других жаростойких материалов размером 8-12 мм. Тепло передается от горячего теплоносителя к холодному при помощи насадки, непрерывно циркулирующей через оба регенератора. Переключение регенераторов не нужно.

Недостатки регенеративных теплообменников:

необходимость переключения регенераторов или транспортирования насадки; невозможность избежать смешения теплоносителей.

Достоинства: возможность нагрева до высоких температур (более 500°С), глубокого охлаждения (до -

200°С).

Рис. 2.6.25. Схема регенератора с движущейся насадкой: 1,2- регенераторы; 3,4 –затворы; 5 -элеватор

Теплообмен в кипящем (псевдоожиженном) слое

Складывается из конвективного переноса теплоты от сжижающего агента к твердым частицам и переноса теплоты внутри самих частиц. Благодаря интенсивному перемешиванию твердых частиц, в кипящем слое выравнивается поле температур, что исключает местные перегревы.

Теплообмен осуществляется:

между частицами твердого материала и газовым потоком,

между кипящим слоем и поверхностью теплообмена, расположенной в слое или вне аппарата.

Теплообмен между частицами твердого материала и газовым потоком зависит от состояния слоя.

При теплообмене между кипящим слоем и стенкой теплообменная поверхность помещается внутри слоя в виде змеевиков, труб или теплота передается через стенки аппарата. Коэффициент теплоотдачи между взвешенным слоем и поверхностью теплообмена увеличивается с повышением скорости газа до определенного максимального значения. При дальнейшем повышении скорости газа уменьшается объемная концентрация частиц, увеличивается порозность слоя и уменьшается коэффициент теплоотдачи. Коэффициенты теплоотдачи к погруженной в слой поверхности составляют 100-1100 Вт/м2 ·К.

173

Теплообменные аппараты с псевдоожиженным слоем бывают непрерывного и периодического действия. Из периодически действующих аппаратов твердые частицы не выводятся до своей полной отработки. В аппаратах непрерывного действия осуществляют постоянный вывод отработанных твердых частиц и замена их свежим зернистым материалом.

Для получения противотока дисперсных частиц и газа в аппаратах непрерывного действия применяют последовательное секционирование псевдоожиженных слоев. Секционирование применяют также для увеличения равномерности времени пребывания материала.

2.6.8 Выпарные аппараты

Выпаривание – это процесс концентрирования растворов различных веществ путем частичного удаления растворителя при кипении раствора. Сущность выпаривания заключается в переводе растворителя в парообразное состояние и отводе полученного пара.

Рис.2.6.26. Выпарные установки

Выпаривание применяют для:

концентрирования растворов нелетучих веществ;

выделения из раствора чистого растворителя (дистилляция);

кристаллизации растворенных веществ, т.е. выделения нелетучих веществ в твердом виде;

концентрирования водных растворов щелочей (едкое кали и едкий натр), солей ( NaCl, NH 4 NO3 , Na2 SO4 );

174

регенерации различных растворов с целью возврата их в технологический цикл;

термического обезвреживания промышленных стоков.

Выпарные аппараты и установки являются важнейшим оборудованием в химической, пищевой, витаминной и других отраслях промышленности. Они снабжают завод греющим паром, а также обеспечивают котельные установки горячими конденсационными водами.

Различают три основных способа выпаривания:

простое (однокорпусное), которое проводят в непрерывном или периодическом режиме;

многократное (многокорпусное), проводимое только в непрерывном режиме;

с применением теплового насоса

Классификация выпарных аппаратов

Выпарные аппараты бывают периодического и непрерывного действия.

Их классифицируют по следующим признакам:

роду теплоносителей или методу обогрева;

расположению и виду поверхности теплообмена (компоновке и конструкции поверхности нагрева);

расположению рабочих сред;

режиму и кратности циркуляции раствора.

По методу обогрева выпарные аппараты бывают: с газовым обогревом; с обогревом жидким теплоносителем (даутерм, кремнийорганические жидкости и др.); с паровым обогревом; с непосредственным обогревом теплоносителем (за счет барботажа или погружного горения); с электрообогревом.

Наибольшее применение получили аппараты с паровым обогревом, потому что водяной пар обладает высокой скрытой теплотой конденсации, высоким коэффициентом теплоотдачи. Паровой обогрев характеризуется гибкостью регулирования.

По расположению поверхности теплообмена выпарные аппараты могут быть вертикальными, горизонтальными и реже наклонными. Поверхность теплообмена может быть конструктивно оформлена в виде пучка труб, змеевика или в виде паровой рубашки.

По расположению рабочих сред выпарные аппараты подразделяют на аппараты с подачей греющего пара в трубки (кипение раствора в большом

175

объеме корпуса) и подачей греющего пара в межтрубное пространство (кипение раствора в трубках).

По режиму движения кипящей жидкости выпарные аппараты бывают со свободной, естественной, принудительной циркуляцией и пленочные.

По кратности циркуляции выпарные аппараты бывают с однократной и многократной циркуляцией кипящего раствора.

Существует большое разнообразие конструкций выпарных аппаратов. В настоящее время есть тенденция к сокращению количества типов и конструктивных разновидностей аппаратов за счет унификации узлов и деталей.

Способы выпаривания

Для нагревания выпариваемых растворов до кипения используют топочные газы, электрообогрев и высокотемпературные теплоносители. Наибольшее применение находит водяной пар, характеризующийся высокой удельной теплотой конденсации и высоким коэффициентом теплоотдачи. Пар, используемый для обогрева аппарата, называют первичным, а пар, образующийся при кипении раствора, - вторичным.

Нагревание выпариваемого раствора в большинстве аппаратов осуществляется путем передачи теплоты через стенку и только при обогреве топочными газами – путем непосредственного соприкосновения их с нагреваемым раствором.

Выпаривание ведут под вакуумом, при атмосферном и повышенном давлении.

При выпаривании под вакуумом снижается температура кипения раствора, что дает возможность использовать для обогрева аппарата пар низкого давления. Этот способ применим при выпаривании растворов, чувствительных к высокой температуре. Кроме того, в этом случае снижаются потери теплоты в окружающую среду, увеличивается полезная разность температур греющего пара и кипящего раствора. Это позволяет сократить поверхность теплообмена и габариты аппарата. Вакуум в аппаратах создаётся конденсацией вторичного пара и отсасыванием не сконденсировавшейся паровоздушной смеси вакуум-насосом. Применение вакуума дает возможность использовать в качестве греющего агента, кроме первичного пара, вторичный пар самой выпарной установки, что снижает расход первичного греющего пара. Однако применение вакуума увеличивает стоимость выпарной установки, поскольку требуются дополнительные затраты на устройства для создания вакуума (конденсаторы, ловушки, вакуум-насосы) и их эксплуатацию.

При выпаривании под атмосферным давлением, образующийся вторичный пар обычно не используется и выбрасывается в атмосферу. Такой способ выпаривания является наиболее простым, но наименее экономичным.

176

Выпаривание под повышенным давлением вызывает увеличение температуры кипения раствора и дает возможность использования вторичного пара для обогрева других корпусов выпарной установки с меньшим давлением. Кроме того, вторичный пар может быть использован для других технологических целей. Вторичный пар, отбираемый на сторону, называют экстра-паром. Отбор экстрапара при выпаривании под избыточным давлением позволяет лучше использовать тепло, чем при выпаривании под вакуумом. Однако выпаривание под избыточным давлением сопряжено с повышением температуры кипения раствора. Поэтому данный способ применяют лишь для выпаривания термически стойких веществ. Кроме того, для выпаривания под давлением необходимы греющие агенты с более высокой температурой.

2.6.9 Простое выпаривание. Однокорпусные выпарные установки

Процесс осуществляют на установках небольшой производительности. Проведение процессов выпаривания в однокорпусных установках под вакуумом позволяют осуществлять процессы при более низких температурах. Однако для обеспечения более высокой производительности в этом случае требуется повышенное энергопотребление. В однокорпусных аппаратах расход греющего пара составляет 1,20 —1,25 кг на испарение 1 кг воды. Схема однокорпусной

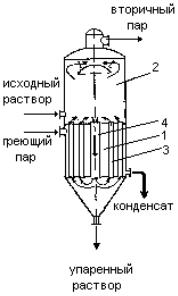

выпарной установки непрерывного действия с внутренней центральной циркуляционной трубой представлена на рис. 2.6.27.

Аппарат состоит из теплообменного устройства — нагревательной (греющей) камеры 1 и сепаратора 2. Камера и сепаратор могут быть объединены в одном аппарате, или камера может быть вынесена и соединена с сепаратором трубами. Камера обогревается обычно насыщенным водяным паром, поступающим в ее межтрубное пространство. Конденсат отводят снизу камеры. Поднимаясь по трубам 3, выпариваемый раствор нагревается и кипит с образованием вторичного пара.

Рис.2.6.27. Схема однокорпусной выпарной установки непрерывного действия: 1- греющая камера, 2- сепаратор, 3 - трубы греющей камеры, 4 – циркуляционная труба

Отделение пара от жидкости происходит в сепараторе 2. Освобожденный от брызг и капель вторичный пар удаляется из верхней части сепаратора. Часть жидкости опускается по циркуляционной трубе 4 под нижнюю трубную решётку греющей камеры. Вследствие разности плотностей раствора в трубе 4 и парожидкостной эмульсии в трубах 3 жидкость циркулирует по замкнутому контуру. Упаренный раствор удаляется через штуцер в днище аппарата.

177

Если выпаривание производится под вакуумом, то вторичный пар отсасывается в конденсатор паров, соединенный с вакуум-насосом. Упаренный раствор удаляется из конического днища аппарата.

Материальный баланс простого выпаривания может быть выражен двумя способами:

общий материальный баланс: |

|

Gн Gк W |

(2.6.12.) |

Gн ,Gк массовый расход соответственно исходного и упаренного растворов, кг/с;

W – массовый расход вторичного пара или выпариваемой воды, кг/с

материальный баланс по сухому веществу, находящемуся в растворе:

Gн· ан = Gк · ак |

. |

(2.6.13.) |

ан и ак – массовые доли растворенного вещества соответственно в исходном и упаренном растворах

Уравнение теплового баланса имеет вид:

Gгр I гр Gн снТн Gк скТ к WIвт Gгр Iконд Qп |

(2.6.14.) |

Gгр – массовый расход греющего пара, кг/с; Iгр, Iвт, Iконд – удельная энтальпия греющего пара, вторичного пара и конденсата, Дж/кг; сн, ск – удельная теплоемкость исходного и конечного растворов, Дж/(кг · К); Тн, Тк – температура исходного раствора на входе в аппарат и конечного на выходе из него, К; Qп – потери теплоты в окружающую среду, Вт

Под энтальпией (теплосодержанием) понимают сумму внутренней энергии и потенциальной энергии давления.

2.6.10 Многократное выпаривание. Многокорпусные выпарные установки

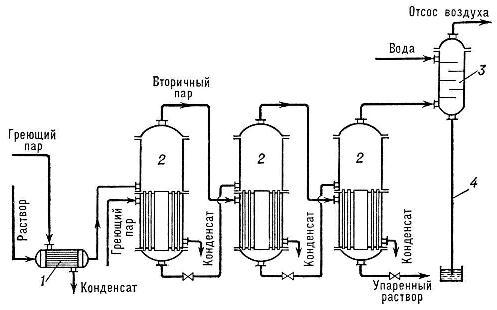

Сущность этого способа состоит в том, что выпаривание проводят в нескольких последовательно соединенных аппаратах. Давление в аппаратах поддерживается на таком уровне, чтобы вторичный пар предыдущего аппарата мог быть использован как греющий пар в последующем аппарате. Установки для многократного выпаривания всегда имеют несколько корпусов и поэтому называются многокорпусными. Многокорпусные выпарные установки могут быть прямоточными, противоточными и комбинированными.

С целью снижения энергозатрат (в виде расхода греющего или первичного пара) используют многокорпусные выпарные установки. В таких установках раствор и образующийся пар параллельно перемещаются из корпуса в корпус. При этом происходит непрерывное концентрирование раствора. Вторичный пар из предыдущего корпуса направляется в последующий корпус в качестве греющего пара. За счет использования вторичного пара происходит экономия первичного.

178

Так, например, использование двухкорпусной установки дает экономию пара в два раза, использование трехкорпусной – в три раза и т.д. Однако при этом процессы выпаривания в первых корпусах по ходу движения раствора осуществляются при более высоких температурах, чем в последующих.

На практике число корпусов редко бывает больше пяти, так как дальше полезная разность температур становится очень малой. Расход греющего пара на испарение 1кг выпариваемой воды составляет для трёхкорпусной установки 0,4кг, а для пятикорпусной 0,25—0,28 кг. Многокорпусные выпарные установки широко применяются в производствах, потребляющих большое количество греющего пара (например, производство сахара).

Рис. 2.6.28 Многокорпусная прямоточная выпарная установка: 1-подогреватель; 2 — выпарные аппараты; 3 — конденсатор; 4 — барометрическая труба

Значительно экономнее многокорпусные выпарные установки, из которых наиболее распространены прямоточные (рис.2.6.28.). В таких установках раствор с низкой концентрацией вещества и греющий пар движутся в одном направлении, последовательно поступая в выпарные аппараты. В последнем аппарате, присоединённом к барометрическому конденсатору и вакуум-насосу, создаётся разрежение. Вследствие этого давление и температура кипения раствора постепенно понижаются от первого корпуса к последнему. Благодаря этому осуществляется переток раствора и его испарение при обогреве вторичными парами.

В противоточных установках раствор и греющий пар движутся навстречу друг другу, при параллельном питании слабый раствор подаётся одновременно во все корпуса.

179