учебник по ОПОВ

.pdf

2.8.11 Реакторы с движущимся слоем катализатора

Для организации процесса в непрерывном режиме, уменьшения отрицательного влияния зон локального перегрева и снижения сопротивления зернистого слоя разработаны конструкции реакторов с движущимся слоем катализатора. Их отличительной особенностью является работа в блоке с регенератором, при этом катализатор постоянно циркулирует между реактором и регенератором, куда по пневмотранспортным

трубам поступает закоксованный катализатор.

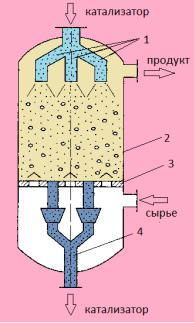

Регенерированный катализатор по пневмотранспортным распределительным трубам 1 (рис. 2..8.28.) направляется в реактор 2. Частицы движутся под действием собственного веса со скоростью 2 - 8 мм/с. Пары сырья поступают под плиту 3 ив виде пузырьков поднимаются в верхнюю часть реактора. Закоксованный катализатор собирается в сборных трубах 4 и выводится из реактора на регенерацию.

Рис.2.8.28. Реактор с движущимся слоем катализатора: 1 – распределительные трубы; 2 – реактор; 3 – плита; 4 – сборные трубы

Подвижность каталитического слоя дает возможность организовать течение твердых частиц через реактор, что существенно для процесса с меняющейся активностью катализатора. Благодаря этому можно организовать непрерывный транспорт его из зоны реакции в зону регенерации и обратно.

2.8.12 Реакторы с псевдоожиженным слоем катализатора

Проведение химических процессов в реакторах с псевдоожиженным слоем катализатора обеспечивает равномерное распределение температуры по сечению и высоте слоя, малое гидравлическое сопротивление и возможность их работы в непрерывном режиме. В таких процессах используется мелкодисперсный катализатор с развитой поверхностью контакта фаз.

Реактор с псевдоожиженным слоем имеет реакционное пространство, в котором наполнитель из зернистого твердого вещества взрыхляется струящимся снизу газом и удерживается во взвешенном состоянии (рис. 2.8.29.). Этот сильно взбаламученный, пронизанный газом слой называется псевдоожиженным, или кипящим слоем. Он обладает такими же текучими свойствами, что и кипящая жидкость при сильном перемешивании. Этим обеспечивается интенсивный контакт газа с зернами.

Если скорость газового потока будет такой, что твердые частицы будут увлекаться им, то реализуется режим пневмотранспорта и реакция в

220

восходящем потоке катализатора. Такая организация процесса эффективна для быстрых реакций – т.к. время прохождения реакционной смеси в длинном узком реакторе небольшое.

При организации псевдоожиженного слоя часть газа проходит слой в виде пузырей. Коэффициент массопередачи между пузырями и остальной частью слоя невысокий - фактически образование пузырей газа – это образование байпасных потоков. Это нежелательное явление, т.к. в пузырях реация не идет и это в целом снижает производительность. Устраняется это явление

путем разбивки пузырей. Это осуществляется специальной массообменной насадкой, например, в виде проволочных спиралей. Другой способ заставить работать пузыри – добавить в катализатор очень мелкую фракцию. Такая катализаторная "пыль" попадает в пузыри, где частично будет протекать реакция.

Рис.2.8.29. Реактор с псевдоожиженным слоем

Циркуляция частиц в псевдоожиженном слое вызывает истирание катализатора. Для очистки газа от пыли после реактора устанавливают циклоны.

Теплота реакции идет не только на нагрев (охлаждение) реакционной массы, но и на нагрев (охлаждение) летящего с ней твердого катализатора, теплоемкость которого в 3000-600 раз больше теплоемкости газа. Процесс протекает почти изотермически. Отделив катализатор в циклоне, его нагревают или охлаждают в отдельном аппарате и возвращают в процесс.

2.8.13 Защитные покрытия и тепловая изоляция реакторов

Существует несколько способов защиты внутренней поверхности корпуса реактора от воздействия химически агрессивной среды. Наиболее распространенным можно считать нанесение на внутреннюю поверхность корпуса защитного слоя.

Эмалирование. Для защиты корпуса реакторов используют эмалирование — покрытие слоем эмали, которая устойчива к воздействию различных кислот и растворов минеральных солей. Эмаль получают сплавлением кварцевого песка и других материалов с плавнями (бура, поташ, селитра). Эмаль плохо выдерживает механические нагрузки, удары и резкие колебания

221

температуры. В слое эмали образуются трещины, куда проникает агрессивная среда, защитный слой быстро разрушается и корпус корродирует.

Гуммирование. Процесс обкладки внутренней поверхности реактора сырой резиной с последующей вулканизацией называют гуммированием. В состав резины могут входить компоненты на основе дивинилстирольных, дивиниловых и изопреновых каучуков, стойких к воздействию кислот и щелочей. Нанесение резины позволяет гасить возможные вибрации корпусных элементов. Однако эффективным такое покрытие можно считать при температуре, не превышающей 60 оС.

Обкладка полимерными материалами. Листовые материалы, вы-

полненные из полимеров (на основе полиизобугилена, бутилкаучука, эбонита и др.) обладают высокой химической стойкостью, слабо подвержены тепловому и кислородному старению, отличаются высокой водостойкостью и газонепроницаемостью.

Защитные пластмассовые покрытия. Пластмассовые покрытия на основе винипласта, полиэтилена и полипропилена наносят в виде тонких слоев толщиной до 1 мм.

Лакокрасочные покрытия. Такие покрытия способны противостоять воздействию кислот, щелочей, кислых паров и газов при рабочей температуре, не превышающей 200 оС.

Напыление слоя металла. Защищаемая поверхность может быть покрыта тонким слоем металла (например, алюминием или кремнием). Металлические покрытия наносят при высокой температуре. Их используют при наличии в реакционном объеме растворов, содержащих серную кислоту.

Футеровка. Поверхность корпуса, защищенная облицовочным силикатным материалом, способна противостоять химической коррозии реакционной среды. Высокая механическая прочность футеровочного материала позволяет защитить корпус реактора от воздействия твердых частиц катализатора, находящихся в реакторе. В качестве такого материала используют кислотоупорный кирпич, графитовые, фарфоровые или керамические плитки, торкрет-бетон и др. Плитки укладывают на предварительно промазанную поверхность металла.

На практике покрытие часто выполняют из двух слоев — изоляционного и покровного. Изоляционный слой обладает низким коэффициентом теплопроводности, а покровный - высокой теплопроводностью и большой прочностью, благодаря чему он препятствует разрушению изоляционного слоя. Покровный слой может быть выполнен из цементной штукатурки или листового материала (тонколистовая коррозионно-стойкая сталь, листовой алюминий и др.).

222

Защитить химическое оборудование от коррозии можно с помощью специальных веществ — ингибиторов (замедлителей) коррозии. Они вводятся в небольшом количестве (до 1 %) в коррозионную среду и значительно уменьшают скорость коррозии. Однако данный способ снижает чистоту получаемого продукта.

Тепловая изоляция реакторов. Многие химические реакции протекают при температурах, отличающихся от температуры окружающей среды. В этой связи возникает задача снижения тепловых потерь. Кроме этого при эксплуатации реакторов необходимо обеспечить нормальные условия их обслуживания рабочим персоналом. С этой целью поверхность реакторов и трубопроводов покрывают слоем тепловой изоляции.

К материалам, из которых изготавливается тепловая изоляция, предъявляется ряд требований: низкий коэффициент теплопроводности, небольшая плотность, малая гигроскопичность, стойкость к высокой температуре и ее колебаниям, химическая стойкость, достаточная механическая прочность.

Теплоизоляционные материалы по природе их происхождения подразделяют на минеральные (на основе асбеста, керамзита, полученные из расплавов шлаков, горных пород и др.) и органические (полученные из волокнистого сырья с добавлением органических клеев).

По предельным температурам применения теплоизоляционные материалы делят на три класса: низкотемпературные (до 150 оС - торфоплиты, строительный войлок и др.); среднетемпературные (до 450 оС - асбозурит, стекловата и др.); высокотемпературные (выше 450 оС - шлаковата, асботермит, асбест и др.).

Существуют различные способы монтажа тепловой изоляции на поверхности реактора или трубопровода. Порошкообразные мастичные материалы предварительно замешивают с водой до получения однородной пастообразной массы и наносят на каркас, устанавливаемый на корпусе.

Засыпной способ предусматривает засыпку изоляционного материала в каркасный кожух. Оберточный способ заключается в обертывании поверхности реактора мастичным материалом.

Мастично-формовочный способ предусматривает укладку изоляционных плит, кирпичей на подмазочный слой мастики.

На практике при проведении высокотемпературных процессов возникает потребность в установке многослойной изоляции. При этом один слой должен выдерживать высокие температуры и иметь невысокие теплоизоляционные характеристики, а второй - обладать хорошими теплоизоляционными свойствами. Для повышения поверхностной прочности отделки

223

изоляционного слоя на него наносят защитный слой асбоцементной штукатурки, в состав которой входят цемент, асбест и диатомит.

2.8.14 Контрольные вопросы по разделу «Химические реакторы»

По каким признакам классифицируют химические реакторы?

В чем отличие реакторов вытеснения и смешения?

Перечислите основные типы колонных реакторов.

Какие реакторы относятся к печам?

В чем состоит особенность каталитических процессов? Какие требования предъявляют к катализаторам?

Каковы особенности конструкций реакторов для проведения каталитических процессов?

Назовите способы защиты корпусов реакторов от воздействия химически агрессивной среды.

По каким признакам классифицируют теплоизоляционные материалы?

Расскажите о способах крепления тепловой изоляции к корпусу реактора.

224

2.9 Аппараты высокого давления

В химической и нефтехимической промышленности, например, в производстве аммиака, мочевины, метанола, полиэтилена высокого давления, высших спиртов, в процессах гидрогенизации используют аппараты, работающие под давлением выше 10 МПа. Наиболее распространены давления порядка 30-60 МПа.

При высоких давлениях многие химические процессы протекают быстрее и эффективнее. Это является первой причиной использования высоких давлений в промышленности. Целесообразно использовать высокие давления также в том случае, когда процесс протекает при температурах, которые превышают температуру кипения исходных веществ. Это происходит, например, при разделении газов в сжиженном состоянии. Известными процессами, протекающими при высоких давлениях, являются синтез аммиака из азота и водорода (р ~ 35 МПа), метанола из оксида углерода (р ~ 30 МПа), мочевины (р = 20 МПа), полиэтилена высокого давления (р = 150 МПа).

Аппараты высокого давления можно разделить на две основные группы:

автоклавы – аппараты для проведения периодических процессов;

колонны – аппараты для проведения непрерывных процессов с постоянным вводом в них сырья и отводом готового продукта.

Главными требованиями к конструкции аппарата высокого давления являются повышенная прочность, надежность и герметичность.

2.9.1 Автоклавы

Автоклавы представляют собой стальные котлы со сферическими днищами и крышками (рис.2.9.1.). Основными узлами автоклава являются: корпус, крышка.

Рис. 2.9.1. Автоклавы

Если в автоклаве протекает химическая реакция и нужно перемешивание, то автоклав имеет устройство для перемешивания, затвор, сальник, трубу для опорожнения. Герметичное соединение крышки с корпусом в автоклавах осуществляется с помощью затворов. Так как в автоклавах проводят периодические процессы, то необходимо постоянно снимать крышку при загрузке

225

сырья и выгрузке готового продукта. Поэтому затворы автоклавов, кроме обеспечения надежного и герметичного присоединения крышки к корпусу, должны позволять многократно, быстро и удобно снимать крышку.

Наиболее простой затвор – фланцевый со специальными стяжными болтами и прокладками. Стяжные болты должны выдерживать внутреннее давление на крышку и создавать необходимое для герметизации давление на прокладку.

Современные конструкции автоклавов имеют механизмы поворота и открывания крышек. В реакторах с мешалкой для проведения жидкофазных процессов при высоком давлении используют бессальниковый привод мешалки. В аппаратах высокого давления с бессальниковым приводом энергия передается на вал мешалки посредством вращающегося магнитного поля, которое развивает статор асинхронного электродвигателя.

Автоклавы используют не только для проведения химических реакций, но также в медицине и пищевой промышленности для стерилизации

(рис.2.9.3.).

Рис.2.9.3. Автоклав для стерилизации: 1- стерилизационная камера, 2 - кран для выхода воздуха, 3 -манометр, 4 - предохранительный клапан, 5 - «рубашка», 6 - воронка, 7 - отверстие для поступления пара в стерилизационную камеру, 8 – крышка, 9 – решетка.

Автоклавы для стерилизации бывают различной конструкции: вращающиеся, качающиеся, горизонтальные, вертикальные и колонные, но принцип устройства любого автоклава один и тот же. Это металлический двустенный котел, способный выдержать высокое давление. Внутренняя часть котла является стерилизационной камерой 1, которая снабжена краном 2 для выхода воздуха, манометром 3 для определения давления пара и предохранительным клапаном 4 для выхода пара при повышении давлении выше нормы и предотвращения разрыва автоклава. Пространство между стенками 5, называемое „рубашкой”, заполняется через воронку 6 дистиллированной водой до определенного уровня, который отмечен на водомерной трубке. В верхней части внутренней стенки „рубашки” имеются отверстия 7, через которые пар поступает в стерилизационную камеру. Для создания герметичности автоклав закрывается массивной крышкой 8 с резиновой прокладкой. Автоклавы используют для стерилизации питательных сред, посуды, инструментов. Для дрожжевой барды применяют автоклав, снабженный мешалкой.

226

Рис.2.9.4. Автоклавы для стерилизации пищевых и микробиологических продуктов

2.9.2 Колонны высокого давления

Высокое давление предопределяет форму аппаратов. Обычно такие аппараты имеют небольшой диаметр для того, чтобы уменьшить толщину стенки и периметр уплотнения. Технологический объем аппаратов увеличивают за счет большой длины. Обычно такие аппараты представляют собой колонны высотой 20-25м и диаметром порядка 1,4-1,6м. Отношение диаметра к высоте примерно равно 1:10; 1:15. Колонны высокого давления обычно состоят из двух самостоятельных элементов конструкции: корпуса с крышкой и насадки.

Корпус - это оболочка реактора. Она должна выдерживать высокое давление. Корпуса аппаратов высокого давления унифицированы. Это дает возможность в одном и том же корпусе собирать насадки различного назначения. Обычно такие аппараты работают при высоких температурах. Поэтому наружные стенки их должны охлаждаться. Для этого используют так называемую защиту. Суть её заключается в том, что холодные компоненты, участвующие в процессе, подают в кольцевое пространство между корпусом и насадкой.

Насадка имеет теплообменные и газораспределительные устройства, катализаторные коробки, вид и тип которых определяется технологическим назначением аппарата. Насадку изготовляют в виде цельного блока. Это позволяет её целиком вынимать из корпуса.

По способу изготовления аппараты высокого давления подразделяются на сплошные (цельнокованые, ковано-сварные и штампосварные) и составные (многослойные, витые и рулонные) аппараты.

Для изготовления цельнокованых корпусов необходимо тяжелое ковочное оборудование. Поэтому в последнее время их заменили ковано-сварные или штампосварные корпуса. Технология их изготовления значительно проще. В ковано-сварных корпусах нижнюю (дно) и верхнюю часть выковывают отдельно, затем их приваривают к цилиндрической обечайке. Штампосварные корпуса делают из штампованных частей, которые потом соединяют сваркой.

227

В аппаратах высокого давления бывают также многослойные корпуса. Они состоят из нескольких обечаек, насаженных друг на друга с натягом.

Толщина обечаек, насаживаемых на центральную трубу, равна примерно 6-8мм.

Иногда на металлическую центральную часть аппарата (гильзу) в несколько слоев наматывают стальную ленту специального профиля в горячем виде. Предварительно на центральной трубе делают проточку по винтовой линии под профиль оплеточной ленты. При намотке выступы каждого нового слоя входят во впадины предыдущего слоя. После остывания горячая лента сжимает внутреннюю гильзу. Это способствует благоприятному распределению напряжений по толщине стенки. Торцы ленты обрабатывают, сваривая встык. Затем к ним приваривают дно и фланцевые соединения. Изготовленные таким образом корпуса называют оплеточными.

Дно аппаратов высокого давления делают плоским, имеющим прямоугольное сечение, со сферическим углублением или выпуклым.

Крышки аппаратов представляют собой массивные плоские плиты. Через отверстия в дне и крышке к аппаратам высокого давления присоединяют трубопроводы и контрольно-измерительные приборы. Отверстия в корпусе могут ослабить конструкцию. Поэтому их делать на корпусе не рекомендуется.

Работа при высоком давлении и температуре требует использования специальных материалов для изготовления корпусов, так как в этих условиях наблюдается усиление различных видов коррозии. Например, при производстве метанола необходимо считаться с водородной коррозией. Водородная коррозия происходит при диффузии водорода в материал корпуса. Водород вступает в реакцию с карбидом железа и образует метан. Это явление наблюдается уже при 200оС. Эффективным способом борьбы с водородной коррозией является добавление в сталь таких элементов, как хром, молибден, ванадий, карбиды которых более стойкие, чем карбид железа.

В производстве аммиака при температурах стенки выше 350оС наблюдается азотирование стенок аппарата. Азотированный слой у углеродистых и слаболегированных сталей достигает значительной толщины. Он имеет трещины, является хрупким.

Карбонильная коррозия заключается в том, что оксид углерода адсорбируется на поверхности стали и вступает в реакцию с железом. В результате этого уменьшается толщина стенки. Для исключения этого явления в сплавы добавляют марганец, титан.

В зависимости от температуры корпуса аппараты высокого давления условно подразделяют на «холодные» (температура стенки менее 200 0С) и «горячие» (температура стенки более 200 0С). Для изготовления аппаратов первого типа используют углеродистые или слаболегированные стали, второго типа – стали с добавками хрома, никеля, молибдена, вольфрама.

228

Уплотнения крышек и штуцеров аппаратов высокого давления должны быть абсолютно надежны в работе и обеспечивать герметичность соединения в условиях высоких давлений и значительных колебаний температуры, просты в изготовлении и удобны для сборки и разборки. Разъемные соединения таких аппаратов имеют ряд конструктивных особенностей. Для прокладок используют

материалы с повышенной прочностью, обычно мягкие металлы, такие как медь, алюминий, мягкое железо. Уплотняющие элементы называют

обтюраторами.

В зависимости от типа применяемых обтюраторов различают уплотнения с пластической деформацией и уплотнения с жесткими элементами,

подвергающимися только упругой деформации. Форма обтюраторов и конструкции узлов уплотнения в аппаратах высокого давления отличаются от аналогичных узлов в аппаратах низкого давления. Обтюраторы, работающие с пластической деформацией, должны находиться в замкнутом пространстве. В противном случае обтюратор будет растекаться. Кроме того, конструкция уплотнения должна обеспечивать сравнительно легкую его замену. В соединении «выступ-паз» такая замена затруднительна. Уплотнения с плоскими обтюраторами и соединением «в замок» являются самыми простыми и рекомендуются к применению для диаметров аппарата до 600 мм и давления менее 32 МПа. Крепежными деталями в колоннах высокого давления служат только шпильки. Их изготавливают по определенным правилам.

Для больших давлений рекомендуется самоуплотняющийся затвор со стальным упругим кольцом. Крышка после установки упорного кольца подтягивается с помощью шпилек. Окончательное сжатие кольца производится давлением среды на крышку, которая сжимает упругое кольцо тем больше, чем больше давление внутри колонны.

Технологическое устройство колонн

К внутренним технологическим устройствам колонн высокого давления относят различные конструкции и детали, которые предназначены:

для организации направленного движения реагирующих веществ;

для подвода или отвода тепла к реагирующим веществам;

для поддержания слоя катализатора.

Взависимости от характера процесса, протекающего внутри колонны высокого давления, используют технологические устройства разнообразных конструкций: от простой колосниковой решетки, поддерживающей слой катализатора, до сложных катализаторных коробок колонн синтеза аммиака.

Если внутри колонны протекает процесс с большим выделением тепла, то применяют различные конструктивные меры для снижения воздействий высоких температур на корпус. Часто это осуществляют за счет направления

229