- •ВВЕДЕНИЕ

- •ГЛАВА 1. ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА ПРЕДПРИЯТИЯ

- •1.1. Производственная система предприятия: общее понятие, структура и классификация

- •1.1.1. Производство. Общая структура и тенденции развития.

- •1.1.2. Классификация производств

- •1.2. Технология и технологическая система предприятия

- •1.2.1. Технология.

- •1.2.2. Технологическая система предприятия

- •1.3. Основные закономерности развития технологических систем. Технологическое развитие фирмы

- •1.3.2. Технологические пределы и преемственность технологий.

- •1.3.3. Продуктовые и технологические нововведения, их взаимосвязь и влияние на развитие технологического процесса.

- •1.3.4. Технология и факторы производства.

- •1.3.5. Технология и производственная мощность предприятия.

- •1.6. Технологические уклады в системе мирового технико-экономического развития

- •1.7. Макротехнологии – общее понятие и развитие

- •ГЛАВА 2. СЫРЬЕВОЙ КОМПЛЕКС РОССИИ

- •2.1. Сырье: общее понятие, классификация и применение

- •2.2. Обогащение сырья

- •2.3. Комплексное использование сырья

- •2.4. Общая характеристика сырьевой базы России

- •ГЛАВА 3. МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС

- •3.1.Общая характеристика комплекса

- •3.2. Черная металлургия

- •3.2.1. Общая характеристика отрасли, ее состояние и роль в народном хозяйстве. Экспортные особенности.

- •3.2.4. Классификация сталей. Их свойства и примене-

- •3.3. Цветная металлургия

- •3.3.4. Титан: свойства и применение.

- •3.3.5. Никель: свойства и применение.

- •3.3.7. Порошковая металлургия. Общие сведения.

- •4.1. Общая характеристика и состояние комплекса

- •4.3. Литейное производство

- •4.3.1. Общие сведения.

- •4.3.2. Литье в песчано-глинистые формы.

- •4.3.3. Литье в оболочковые формы.

- •4.3.5. Изготовление отливок центробежным литьем.

- •4.3.7. Литье под давлением.

- •4.4. Обработка металла давлением

- •4.4.1. Прокатное производство.

- •4.4.3. Прессование.

- •4.5. Кузнечно-штамповочное производство

- •4.5.1. Ковка.

- •4.5.4. Особые способы листовой штамповки.

- •4.6. Обработка конструкционных материалов резанием

- •4.6.1. Общие сведения.

- •4.6.3. Основные механизмы и узлы станков.

- •4.6.4. Токарные станки.

- •4.6.5. Сверлильные и расточные станки.

- •4.6.6. Фрезерные станки.

- •4.6.8. Обработка заготовок на шлифовальных стан-

- •4.6.9. Отделочные методы обработки.

- •ГЛАВА 5. ПЛАСТМАССЫ

- •5.1. Основные виды, свойства и применение

- •5.2. Основные виды термопластичных пластмасс, их свойства и применение

- •5.3. Основные виды термореактивных пластмасс, их свойства и применение

- •5.4. Производство изделий из пластмасс

- •ГЛАВА 6. СТРОИТЕЛЬНЫЙ КОМПЛЕКС

- •6.1. Общая структура комплекса, его развитие и состояние

- •6.2. Строительные материалы

- •6.2.1. Классификация строительных материалов.

- •6.2.2. Основные свойства строительных материалов

- •6.2.3. Природные каменные материалы.

- •6.2.4. Искусственные керамические и каменные материалы.

- •6.2.5. Древесные материалы.

- •6.2.7. Асбестоцементные изделия.

- •6.2.8. Органические вяжущие материалы и изделия на их основе.

- •6.2.9. Стекло и изделия из стекла.

- •6.3. Строительство

- •6.3.1. Принципы классификации зданий. Основные части зданий и их конструкционное выполнение.

- •6.3.2. Проектирование строительства. СНиП и другие нормативные документы.

- •6.3.3. Организация и порядок проведения строительных работ.

- •6.4. Инженерное обеспечение зданий и сооружений

- •6.4.1. Система водоснабжения.

- •6.4.2. Система канализации.

- •6.4.3. Системы теплоснабжения.

- •6.4.4. Системы вентиляции и кондиционирования.

- •ГЛАВА 7. МЕЖОТРАСЛЕВЫЕ ТЕХНОЛОГИЧЕСКИЕ СИСТЕМЫ. СВАРКА И ПАЙКА МЕТАЛЛОВ

- •7.1. Сварка

- •7.1.1. Общие сведения.

- •7.1.2. Электродуговая сварка.

- •7.1.3. Электрическая контактная сварка.

- •7.1.4. Газовая сварка (рис. 7.4).

- •7.1.5. Сварка лазерным лучом

- •7.1.7. Прочие виды сварки.

- •7.2. Пайка

- •ГЛАВА 8. ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС

- •8.1. Общие тенденции развития

- •8.2. Добыча и фракционная перегонка нефти

- •8.3. Нефтепродукты

- •ТЕРМИНОЛОГИЧЕСКИЙ СЛОВАРЬ

- •БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- •ОГЛАВЛЕНИЕ

163

для производства чулочно-носочных изделий и т.д. Полиамиды имеют низкий коэффициент трения и могут использоваться в качестве подшипников.

Полиуретаны характеризуются высокой упругостью, износостойкостью, низким коэффициентом трения. Их используют для изготовления изоляции, фильтровальных и парашютных тканей, применяют для получения пенопластов, каучуков, пленок антикоррозионных покрытий.

5.3. Основные виды термореактивных пластмасс, их свойства и применение

Основу термореактивных пластмасс (реактопластов) составляет связующее вещество

– химически затвердевающая термореактивная смола. Кроме того, в состав реактопластов вхо-

дят наполнители, пластификаторы, отвердители, ускорители или замедлители, раствори-

тели. Наполнителями, определяющими структурную основу пластмасс, могут быть порошковые, волокнистые и гибкие листовые материалы. Наиболее известными являются слоистые пластики, представляющие собой композиции из чередующихся слоев связующей смолы и листового наполнителя. В зависимости от вида наполнителя слоистые пластики получают свое наименование: гетинакс (наполнитель – бумага), текстолит (наполнитель – хлопчатобумажная ткань), асботекстолит (наполнитель – асбестовая ткань), стеклотекстолит (наполнитель – стеклянная ткань), древеснослоистые пластики – ДСП (наполнитель – древесный шпон).

Слоистые наполнители пропитывают смолой, сушат и режут по размеру. Из готовых листов в этажных прессах горячим способом прессуют плиты, а в пресс-формах – иные заготовки или детали.

Гетинакс применяют в электро- и радиотехнике в листах и плитах для изготовления панелей, печатных плат, электроизоляторов, изолирующих шайб, прокладок, а также в виде труб и цилиндров в трансформаторах.

Текстолит применяется для изготовления зубчатых колес, вкладышей подшипников и, так же как гетинакс, для изготовления электроизоляторов и печатных плат. В сравнении с гетинаксом он прочнее и устойчив при нагревании до 130°С.

164

Асботекстолит отличается теплостойкостью и хорошими фрикционными свойствами. Его применяют для изготовления трущихся деталей дисков сцепления и тормозных колодок.

Стеклотекстолит исключительно прочен и отличный электроизолятор.

При изготовлении поро- и пенопластов добавляют газообразователи – вещества, которые при нагреве разлагаются и выделяют большое количество газов, вспенивающих смолу.

5.4. Производство изделий из пластмасс

Из полимерных материалов делают зерна, нити, пленки, трубы и самые разнообразные изделия сложной формы. Выбор метода изготовления изделия определяется видом полимера, его исходным состоянием, а также формой и размерами изделия.

Основными методами переработки пластмасс являются: литье, прессование, экструзия, го-

рячее напыление, вакуумное и пневматическое формирование, вальцевание, обработка на станках со снятием стружки и др. Большинство пластмасс перерабатывают в вязкотекучем состоянии способами прессования, литья и выдавливания.

Прессование пластмасс производится на гидравлических прессах в пресс-формах и на этажных прессах.

Горячее прессование в пресс-формах – один из основных способов переработки пластмассреактопластов в детали.

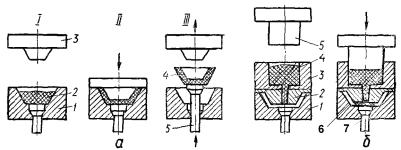

В полость нагретой матрицы 1 (рис. 5.1, а) пресс-формы загружается материал 2 в виде порошка, таблеток, волокон или гранул.

165

Рис. 5.1. Схема прямого (а) и литьевого (б) прессования изделий из пластмасс:

I – загрузка пресс-материала; II – прессование; III – извлечение детали

Затем пресс-форма закрывается, сжимается, прогревается токами высокой частоты для расплавления материала. Расплавленный материал под давлением пуансона 3 заполняет всю полость матрицы. После затвердевания пресс-форма открывается и деталь 4 удаляется с помощью выталкивателя 5. Прессование производится на гидравлических прессах. Производительность выпуска деталей относительно невысокая, так как тратится время не только на технологический процесс, но и на закладывание материала, и на выемку детали. Прямым прессованием получают несложные малогабаритные детали, например, пуговицы, пряжки и т.п.

Горячее прессование применяют также для изделий глубокой вытяжки, например, корпусов телевизоров и радиоприемников, телефонных аппаратов и т.д.

Холодное прессование отличается более высокой производительностью, так как не требует нагрева и охлаждения пресс-формы. Его производят при высоком давлении, а после прессования изделия подвергают термической обработке. Этот метод применяют при переработке асфальтопеко-

166

вых пластмасс – для получения баков аккумуляторных батарей, пуговиц, патронов электроламп, выключателей, розеток и т.д.

Литьевое прессование отличается от прямого тем, что прессуемый материал 4 (рис. 5.1, б) поступает не в пресс-форму непосредственно, а в загрузочную камеру 3, где нагревается до вязкотекучего состояния и под давлением пуансона 5 подается в матрицу через литниковое отверстие. После выдержки в течение времени, необходимого для отверждения пресс-материала, пресс-форма раскрывается (при поднятии пуансона 5, загрузочной камеры 3 и пуансона 2) и деталь 6 удаляется из формы с помощью выталкивателя 7. Литьевое прессование позволяет получать сложные по форме детали, часто с глубокими отверстиями и резьбой, со сложной металлической арматурой.

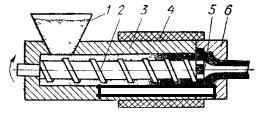

Экструзия. Технология экструзии состоит в выдавливании расплава полимера через отверстие, сечение которого определяет форму (профиль) получаемого изделия (рис. 5.2). При обработке методом экструзии получают стержни, трубы, листы и пленки из термопластов (реже из реактопластов), а также из резиновых смесей (врезиновойпромышленности экструзию чаще называют шприцеванием).

На рис. 5.2 приведена схема работы экструдера (шприцмашины). Порошкообразный или гранулированный полимер (или смесь сырой резины) засыпают в бункер 1, откуда он попадает в рабочий цилиндр 3 на вращающийся винтовой шнек 2.

Рис. 5.2. Схема непрерывного выдавливания (экструзии)

Шнек винтовыми лопостями (как в мясорубке) перемещает полимер в осевом направлении, при этом материал проходит зону обогрева 4 и расплавляется до вязкотекучего состояния. Затем расплав

167

полимера концом шнека выталкивается через калиброванное отверстие в головке 6. Для образования внутреннего отверстия служит оправка 5. Форма профиля фиксируется в результате охлаждения (термопласты), соединения функциональных групп (реактопласты) или вулканизации (резиновые изделия).

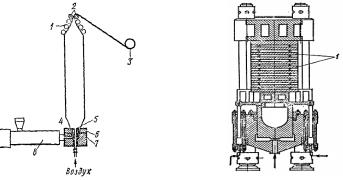

Получение пленочных материалов (рис. 5.3, а). Для получения пленки термопласт из рабочего цилиндра 8 машины поступает в головку 7 и выдавливается через кольцеобразную щель, составленную мундштуком 6 и дорном 5, в результате чего пластмасса выходит в форме трубы. Она раздувается воздухом, поступающим по магистрали через дорн (указано снизу стрелкой); затем пленка проходит холодильник, обдувающий ее снаружи холодным воздухом (зона 4), направляющие ролики 1 и захватывающие ролики 2, которыми трубчатая пленка складывается в сплюснутый плоский рукав. Давление воздуха внутри пузыря для получения рукава данного диаметра (а следовательно, и толщины пленки) остается постоянным. Изменение давления определяет соответствующее уменьшение или увеличение диаметра рукава.

Прессование на этажных прессах. Листы и плиты из термореактивных материалов прессуют пакетами на гидравлических этажных прессах (рис. 5.3, б), при этом заготовки материала (ткань, стеклоткань, бумага, древесный шпон) пропитывают фенолоформальдегидной смолой и укладывают между горячими плитами 1 пресса. Так получают листы и плиты из ПВХ, древесно-слоистые пластики, текстолит, гетинакс, стеклотекстолит и др. материалы.

168

аб

Рис. 5.3. Производство пленок (а) и прессование листов на этажном прессе (б) на экструдере

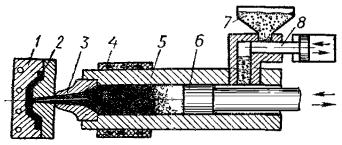

Литье под давлением (рис. 5.4) – наиболее производительный способ изготовления деталей из пластмасс. Литьем под давлением получают детали из термопластов (полистирола, полиэтилена, полиамидов, фторопласта-3 и др.). Перерабатываемый материал из загрузочного бункера 7 подается дозатором 8 в подогреваемый рабочий цилиндр 5 с электронагревателем 4. При движении поршня 6 определенная порция материала сдвигается в зону нагрева, плавится и через сопло 3 поступает в полость 2 пресс-формы 1. После охлаждения и затвердевания материала поршень 6 возвращается в исходное положение, форма раскрывается и изделие выталкивается. Одновременно дозирующее устройство подготавливает очередную дозу материала и подает его в рабочий цилиндр. Литьевой пресс может работать в автоматическом режиме и вручную.

169

Рис. 5.4. Схема литья под давлением

Литьем под давлением получают детали сложной конфигурации, с различной толщиной стенок, с ребрами жесткости и т.д.

Вихревым напылением изготовляют крупногабаритные детали – кузова автомобилей, корпуса лодок т.д. По этому способу стеклянное волокно рубят специальным устройством и вместе со смолой, ускорителем и отвердителем наносят на форму (модель изделия) специальным пульверизатором. После отвердевания получается готовое изделие.

Намоткой получают стеклопластиковые трубы, наматывая на оправку пропитанное смолой стекловолокно, стеклоленту или стеклоткань.

Центробежным литьем получают детали типа тел вращения аналогично плавке металлов. Вырубка и пробивка пластмасс осуществляется на штампах, аналогичных штампам для ме-

талла. Пластмассы поддаются всем видам резания на металло- и деревообрабатывающих станках. Многие виды термопластов хорошо поддаются сварке с нагревом мест сварки и присадочно-

го материала горячим воздухом, ультразвуком и т.д.