all_answers

.pdf

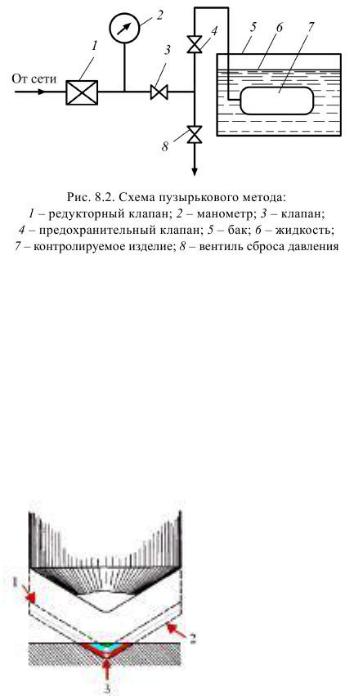

1. Бульбашковий метод – полягає в зануренні виробу в водяну ванну. За допомоги повітря створюється надлишковий тиск. Схема на рисунку.

Реєстрація місць течії йде по з’явившимся бульбашкам. Якщо розмір виробу великий і у ванну помістити неможливо, то на зовнішню поверхню наносять піноутворюючий розчин і місце течії контролюють по мильним бульбашкам. Даний метод дозволяє виявити течії діаметром до 10-3 мм.

Даний метод використовують

для перевірки на герметичність закритих об’ємів, наприклад резервуарів, цистерн, трубопроводів.

2. Вимірювання твердості.

Твердість металу – це опір |

металу вдавленню. Це властивість матеріалу, |

яка залежить від міцності |

та пластичності з одного боку та від методу |

вимірювання з іншого боку. Тобто, величина твердості дорівнює навантаженню, яке відноситься до поверхні відтиску або зворотно пропорційне глибині відтиску при деякому фіксованому навантаженні. Величину твердості визначають за допомогою вдавлювання більш

твердого матеріалу в |

матеріал, |

твердість |

якого |

потрібно |

визначити. |

||||

|

|

Стандартною |

|

величиною |

для |

визначання |

|||

|

|

твердості є Па (Н/м2). Хоч ця величина є |

|||||||

|

|

прийнятою величиною системи СІ, проте дуже |

|||||||

|

|

вживаною є відносна величина, яка називається |

|||||||

|

|

число твердості і записується у вигляді |

|||||||

|

|

65HRC, 30HB, 53VC. Букви після цифр – |

|||||||

|

|

позначають метод яким будо зроблено |

|||||||

|

|

вимірювання. Всього методів вимірювання |

|||||||

|

|

твердості є три: визначення твердості по |

|||||||

|

|

Брінелю HB, по Роквелу (Супер-Роквелу) HR та |

|||||||

по Віккерсу HV. Метод Роквела дуже простий і як всі |

методи визнчення |

||||||||

твердсоті побудован на проникненні твердого наконечника в |

матеріал та |

||||||||

вимірювання |

глибини |

проникнення. |

В |

якості |

наконечників |

метод |

|||

викристовує |

алмазний |

конус з |

кутом |

при вершині 1200 або |

сталевої |

||||

кульки діаметром 1,5875 мм (1/16 дюйма).

На рисунку: 1. Кінцева позиція до якої доходить конус після прикладення попереднього зусилля. 2. Кінцева позиція до якої доходить конус після прикладення основного зусилля. 3. Лінійна відстань, яка вимірюється. Переваги: великий діапазон вимірюваних матеріалів. Недоліки: своя шкала вимірвання для кожного з діапазону твердості матеріалів.

Метод Брінеля, полягає у вдавлюванні в метал сталевої кульки діаметру 2,5мм, 5мм або 10мм із навантаженнями 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс. Недолік : область застосування методу – використання його для м’яких та відносно м’яких матеріалів. Це пов’язано із тим, що при вдавленні сталевої кульки в твердий матеріал буде деформуватись сама кулька. утворення підвищень по краях відбитку. Таке підвищення ускладнює вимір величини заглиблення кульки.

Метод Віккерса. В цьому методі в матеріал вдавлюється правильна чотирьохгранна алмазна призма між протилежними гранями 136О. До призми прикладається напруження в 294Н (30кгс) на протязі 10-15с. Переваги: область застосування методу – м’які та тонкі матеріали, азотовані та цементовані поверхні. Недоліки: методом неможливо виміряти тверді матеріали.

3.4 Вплив вольфрамових включень при динамічних та статичних навантаженнях.

"Вольфрамові включення не роблять суттєвого впливу на міцність, якщо вони не супроводжуються окисними плівками. Проте якщо розглянути це як включення то воно є допустимим, якщо становить 5-10% сумарної площі, що допустимо при статичному навантаженні, але залежно від форми - вольфрамові включення можуть мати гострі кути, які створять додаткові концентратори, що є не допустимо. При динамічних навантаженнях відповідно дані включення не допустимі оскільки призводять до значного

зменшення міцності конструкціх. |

|

|

5. Вплив внутрішніх дефектів при динамічних навантаженнях. |

|

|

До |

внутрішніх |

дефектів |

відносять: |

пори, |

тріщини, |

включення, непровар (наприклад при напустковому з’єднанні, тавровому, двосторонньому стиковому). При динамічних навантаженнях спостерігається непропорційність між працездатністю та розміром дефекта, як при статичному навантаженню, тому навіть малий розмір дефекта може суттєво впливати на міцність з’єднання. Також слід зауважити, що дефекти поділяють на об’ємні (пори, шлакові включення) та плоскі (тріщини, оксидні плівки, незплавлення) для зварних з’єднань

плоскі дефекти є небезпечнішими, оскільки гострі краї дають додаткові концентратори напружень. ЯКЩО ХТОСЬ НАДУМАЄ ОПИСАТИ РИСУНОК, НЕ ПИШІТЬ ПРО ПІДРІЗИ, ЦЕ ЗОВНІШНІЙ ДЕФЕКТ.

6. Вплив поверхневих зовнішніх дефектів при динамічних навантаженнях.

До зовнішніх поверехневих дефектів належать: опуклість, напливи, підрізи, кратери поверехневі тріщини. При динамічних навантаженнях опуклість шва має наступний вплив: чим більша випуклість шва, що свідчить про менший кут переходу від основного метала до наплавленого, тим сильніше знижується межа витривалості. Значним зовнішнім дефектом є підріз. Він не допустимий в конструкціях, що працюють на витривалість. Напливи, які різко змінюють обриси зварного шва, утворюють концентратори напружень, і тим самим знижують витривалість конструкції. Кратери і прожоги є недопустими дефектами і потребують обов’язкового виправлення.

7. Вплив непроварів при динамічних та стаичних навантаженнях навантаженнях.

Непровар – місцева відсутність зплавлення між зварюванними елементами. Непровар є джерелом утворення тріщин, які в свою чергу є недопустипим дефектом в любій конструкції, яка працює при динамічних навантаженнях. Для пластичних матеріалів при статичному навантаженні вплив величини непровару на зменшення їх міцності прямо пропорційне відносно глибини непровару.

8. Вплив окисних включень при динамічних та статичних навантаженнях.

Окисні включення є не допустим дефектом при динамічних навантаженнях, оскільки вони утворюють сильний концентратор напружень, який зменшу міцність конструкції. При статичних навантаженнях даний дефект можу бути допустимий, але залежить від розміру дефекта, форми, місця розташування дефекту та величини навантаження.

9. Вплив підрізів при динамічних та статичних навантаженнях.

Вплив підрізів втомну міцність конструкції пов’язана з глибиною підрізу, рівня залишкових напружень та виду з’єднання. Наприклад, при зміні підрізу з 1-1,5 мм до 2-3,5 мм межа витравалості знижується 15%. Спад межі витривалості такого порядку спостерігається і в результаті змін розтягуючих залишкових напружень з 5 до 20 кгс/мм2. Сумарний вплив цих факторів може призвести до зниження межі витривалості з’єднання вдвічі.

10. Вплив пор при динамічних та статичних навантаженнях.

При статичних навантаженнях пори з сумарною площею в перерізі шва до 5-10% практично не впливають на міцність зварної конструкції. Якщо шов має має значну випуклість, то пори сумарною площею 10-15% від перерізу шва слабо впливають на статичну міцність. Через об’ємну форму пор, даний дефект є мало небезпечним, за відсутності великого скупчення.

11. Вплив тріщин на роботу зварних з’єднань при динамічних та статичних навантаженнях?

При статичному навантаженні основною властивістю є міцність. Встановлення норм дефектності проходить по результатам механічних випробувань, аналізу зламів та металографії зварних з’єднань. По підсумкам проведених досліджень будується кореляційна залежність між геометричними характеристиками та міцністю з’єднання. Вплив дефектів також залежить від їх форми. Найбільш небезпечними є тріщини, непровари та підрізи. Дефекти із гострими контурами можуть викликати крихкі руйнування навіть при статичних навантаженнях. Особливу роль серед конструктивно-експлуатаційних факторів відіграє низька температура (-50...- 100ОС). В таких умовах навіть невеликий малий дефект може призвести до крихкого руйнування. Це пояснюється тим, що руйнуючі напруження перевищують межу текучості, що спричиняє перехід в’язкого руйнування у крихке. При динамічних та вібраційних навантаженнях небезпеку для зварних швів несуть такі дефекти, як непровари, підрізи і тріщини. Втрату роботоспроможності може призвести дефект дуже малого розміру. Їх вплив посилюється наявністю залишкового водню в металі шва. Через це зварні з’єднання конструкцій, що працюють в умовах динамічної дії, слід виконувати зварювальними матеріалами, що забезпечують низький вміст водню в металі шва. Також на межу витривалості негативно впливає наявність поля розтягуючих залишкових напружень. Ці напруження підсилюють небезпеку до утворення деформацій, яку створюють дефекти, що знаходяться в зварному шві.

Тріщиноподібні дефекти – дуже небезпечні і вважаються критичними. Ці дефекти, як правило, недопустимі.

12. Вплив шлакових включень на роботу конструкцій при динамічних та статичних навантаженнях?

При статичних навантаженнях такі дефекти, як пори, шлакові включення при їхній сумарній площі в перерізі шва до 5-10%, практично не впливають на міцність зварної конструкції. На втомну міцність впливають дефекти у виді концентраторів напружень. Встановлено, що пори і шлакові включення при їх відносній сумарній площі в перерізі шва до 5-10% мало впливають на статичну міцність з'єднання. Якщо шви мають значну випуклість, то пори і шлакові включення сумарною площею 10-15% від перерізу шва слабо впливають на статичну міцність. Для ряду конструкцій в залежності від місця розташування таких дефектів їх допустима величина може складати 10-25% від перерізу шва.

13. Гасова проба при течешуканні?

Призначено для подачі проби аналізованої суміші в хроматографічну колонку. У тому випадку, якщо хроматограф призначений для аналізу рідких проб, пристрій введення проб поєднується з випарником. Проба вводитьс я у випарник за допомогою мікрошприца шляхом проколювання еластичної прокладки. Випарник зазвичай нагрітий до температури, що перевищує

температуру самої колонки на 50 ° C. Обсяг введеної проби від 0,1 до декількох мікролітрів. У разі газоподібних зразків, проба може вводитися 2 способами:

Проба вводиться у випарник за допомогою газового шприца (спеціальний газоуплотненний хроматографический шприц для вкола газоподібних проб у випарник зазвичай об'ємом 1мл) шляхом проколювання еластичної прокладки.

Включення в газову схему "газового крана" замість або перед випарником. Газовий кран має 2 положення: "відбір проби" і "аналіз". У положенні "відбір проби" газ-носій надходить напряму в колонку, в цей же час петля підключена одним кінцем до штуцера відбору проби, а другим з'єднана зі штуцером скидання проби (атмосферою). При повороті газового крана в режим "аналіз" відбувається перемикання потоків газів: тепер газ -носій йде в колонку через Пробовідбірне петлю (зазвичай використовують петлі об'ємом 1 або 2 мл) здійснюючи таким чином введення проби в колонку, в цей же час штуцер відбору проби з'єднується з атмосферою минаючи пробовідбірну петлю.

14. Джерело іонізованого випромінювання при радіографічному контролі? Секційні рентгенівські трубки, рентгенівські трубки з винесеним анодом, рентгенівські трубки з обертовим анодом, імпульсивні рентгенівські трубки, гамма-дефектоскопи призначені для виявлення прихованих дефектів зварних з'єднань. Для γ-дефектоскопії застосовуються штучно виготовлені ізотопи:Tm 170 Ir 192 Cs 137 Co 60 Se 75

тулій іридій цезій кобальт селен Штучні радіонукліди отримують в ядерних реакторах при опроміненні

речовин в нейтральних потоках або при обробці продуктів розпаду, що утворюються в реакторі. Універсальні шлангові дефектоскопи, гаммадефектоскопи для фронтального просвічування, гамма-апарати для панорамного просвічування.

15. Динамічні випробування при руйнівному контролі?

При таких випробуваннях зусилля зростає миттєво і діє на зразок протягом короткого часу. Динамічні випробування імітують циклічні динамічні навантаження, що характеризуються швидкою зміною в часі її значення, напрямлення та точки прикладення та викликають в елементах конструкції значні сили енерції. Характер середовища буде відрізнятися від статичного характером навантаження, кількістю разів прикладення навантаження та підвищеним температурним режимом. За характером розрізняють неперіодичні, імпульсні, періодичні та гармонічні динамічні навантаження. Особливий характер носить ударне навантаження. Виходячи з такої характеристики динамічні випробування поділили на два види – випробування на ударний вигин і випробування на ударну втому.

16. Для яких цілей проводиться вхідний контроль?

Вхідний контроль проводить підрозділ вхідного контролю, який входить до складу служби технічного контролю підприємства. Задачами контролю є перевірка наявності супроводжуючої документації на продукцію,

відповідність продукції нормам конструкторської та нормативно -технічної документації, накопичення даних по фактичному рівню якості продукції, що отримується, і розробці пропозицій по підвищенню якості та перегляду вимог НТД на продукцію, періодичний контроль за правилами та строками зберігання продукції постачальників.

17. Класифікація внутрішніх дефектів при зварюванні?

Внутрішні дефекти:

1.Тріщини (гарячі та холодні)

2.Непровари

3.Пори

4.Включення (шлакові, флюсові, вольфрамові, оксидні).

18. Класифікація дефектів які виявляються візуально-оптичним методом?

Контроль основного матеріалу, до зварювання - напівфабрикатів та заготівок передбачає підтвердження відсутності корозії, тріщин, відслоювань; після зварювання (зону термічного впливу) - бризок металу та тріщин.

В контроль під скаладання входить визначення відповідності маркування документації (про прийом, про підготовку до зварювання, про видалення місць термічного впливу, наприклад від термічноого різання), про правильність форми кромок, внутрішніх і зовнішніх поверхонь, матеріал та форму підкладних кілець, та наявність їх заварки, відсутність бруду.

Контроль при складанні деталей під зварювання включає правильність встановлення підкладних кілець та вставок, тимчасових технологічних кріплень, правильність складання кріплень деталей в зварювальних пристосуваннях, встановлення прихваток, та їх якість, розташування та справність встановлення пристосувань для захисного газу, правильність нанесення активуючого флюса та флюс-пасти, чистоту коромок та прилеглої поверхні.

Деталі та з’єднання під зварювання контролюють по різному. У деталей

перевіряють розробку кромок, розміри та відповідніть стиків, підкладних кілець, ширину зони механічної очистки. У з’єднань контролюють розміри швів зварювання тимчасових технологічних кріплень, зазори, правильність встановлення крайок, розміри прихваток, геометричні розміри вузла.

19. Класифікація дефектів, що утворюються при кристалізації?

1.Пори

2.Кристалізаційні гарячі тріщини

3.Оксидні плівки

4.Шлакові включення

5.Вольфрамові включення

20. Класифікація зовнішніх дефектів при зварюванні?

Підрізи

Напливи

Пропали

Кратер

Свищі

21. Коли проводяться металографічні дослідження зварних швів? Металографічні методи дослідження зварних з'єднань дозволяють

визначити розміри, форму і взаємне розташування кристалів, а також неметалеві включення, тріщини, раковини, пори, свищі і т. д. Розрізняють макроскопічний і мікроскопічний методи вивчення будови металів. Макроскопічний метод - дослідження будови металів і зварних з'єднань неозброєним оком або із застосуванням лупи, що дає збільшення в 5-30 разів. Мікроскопічний аналіз металів полягає в дослідженні їх структури за допомогою оптичного або електронного мікроскопів, на спеціально підготовлених зразках. Оскільки всі метали непрозорі, то їх будову можна досліджувати на зламах або спеціально підготовлених шліфах. Дослідження будови методом фактографії по зламах часто застосовують при аналізі причин руйнування деталей машин, апаратів і елементів сталевих конструкцій. Макроструктурний метод використовується також для орієнтовного визначення глибини загартованої зони інструментальних сталей, глибини цементованого шару і т. д.

Утеплотехніці прийнято досліджувати макроструктуру зварних з'єднань паропроводів, по яких транспортується перегрітий пар з

температурою вище 450 ° С незалежно від тиску і трубопроводів, по яких транспортується вода або насичений пар при температурі понад 120 ° С і тиску більше 8 Мн/м2 (80 am) . Контроль макроструктури зварних з'єднань обов'язковий також для інших елементів парового котла, що працюють при температурі стінки вище 450 ° С і незалежно від температури стінки при тиску понад 4 Мн/м2 (40 am). На теплових електростанціях необхідно проводити контроль за структурою металу паропроводів як у вихідному стані, так і після різних термінів експлуатації.

22. Коли проводиться вхідний контроль?

Вхідний контроль — перевірка якості сировини та допоміжних матеріалів які надходять у виробництво. Цей контроль регулюється положеннями ГОСТ 24297-87. Задачами контролю є перевірка наявності супроводжуючої документації на продукцію, відповідність продукції нормам конструкторської та нормативно-технічної документації і т.д. Вхідний контроль проводять в спеціальному приміщенні, обладаним необхідним обладнанням.

Зварювальні матеріали перевіряють так: Основний метал перевіряють на відповідність марки сталі встановленим у технічній документації вимогам, наявність дефектів, розташування пор, розшарувань і тріщин, які можуть виникнути при прокаті листів. Електроди перевіряють на рівномірність товщини обмазки та наявність в них тріщин й інших механічних пошкоджень

покриття. Виконують пробне зварювання зразків з метою виявлення характеру плавлення електродного стержня та покриття, визначення хімічного складу наплавленого металу, легкість відокремлення шлакової кірки і якість формування металу шва. Зварювальний дріт перевіряють на чистоту поверхні, наявність небажаного покриття, розшарування, задирів на її поверхні візуально. Також виконують дослідне зварювання з флюсом або захисним газом на відповідність нормативним документам. Флюси перевіряють на величину і рівномірність зерна, грануляцію часток, на вміст домішок. Перевіряють також на вологість та на стійкість горіння дуги. Захисні гази перевіряють на наявність шкідливих домішок і вологи.

Вхідний контроль проводиться завжди, на любому підприємстві, адже без нього не досягти найголовніший показник якості – експлуатаційну надійність. Експлуатаційною надійністю називають здатність виробу виконувати задані функції, при збереженні своїх експлуатаційних показників, в заданих межах і на протязі певного проміжку часу.

23. Коли проводяться механічні випробування зварних стиків?

Для повного описання механічних властивостей металу потрібно визначити міцність, пластичність, пружність і твердість. Деякі з випробувань імітують умови експлуатації виробу або екстримальні умови для виявлення якості та меж використання контрольованого матеріалу або виробу. Механічні випробування проводять для виявлення всіх вище перерахованих властивостей та механічних характеристик з’єднання. Особливістю цього виду випробувань є те, що за допомогою нього виконують контроль зразків при атестації зварників. Випробування регламентуються такими нормативними документами: ГОСТ 6996-66, РД 26-11-08-. Оскільки механічні випробування імітують реальні навантаження, то випробувань, як і навантажень, буває три види види: статичні, динамічні, на утомленість.

Статичні випробування бувають чотирьох видів: на розтяг (стикових і не стикових швів), на вигин, на зминання на повзучість.

Динамічні випробування поділили на два види – випробування на ударний вигин і випробування на ударну втому.

24. Магніто графічний метод контролю?

Магнітографічний метод заснований на основному принципі роботи всіх магнітних методів – взаємодія металу із високою проникністю із електромагнітним полем випромінювача. Відміною цього способу від магнітопорошкового – це інший спосіб фіксації результатів контролю. Магнітографія передбачає реєстрацію магнітних полів розсіювання від дефектів зафіксовних на магнітній ленті та зчитування цього запису за допомогою спеціальних приладів, які перетворюють отриману інформацію в сигнали, які відображаються на екрані електронно-променевої трубки. На відміну від магніто-порошкового методу, магнітографія проводиться способом переміщення електромагніту вздовж зварного шва. Дані магнітної стрічки зчитуються детекторами дефектоскопа та виявляють місцезнаходження дефектів. При автоматиції процесу запис полів дефектів проводиться на замкнену стрічку, індикація проводиться негайно після

запису, за якими слідує стирання записаного. Дефектоскопи, які застосовуються для контролю, мають блок зчитування у вигляді магнітних головок, які закріплені на барабані, що обертається від дії двигуна. Індикація або виведення сигналу проходить двома способами: 1. Виведення зображення шва та дефектів (чорне зображення шва з світлими плямами); 2. Крива, «пікові» значення якої відображають наявність дефекту. Також можна вивести на екран комбіноване зображення шва плюс крива. Чутливість методу залежить не тільки від тих властивостей, які є спільними для магнітопорошкового та магнітографічного методу: магнітної індукції, залишкової магнітної індукції, коерцитивної сили, шорскості поверхні, форми і розмірів виробів, напруженості поля, товщини немагнітних поверхонь, орієнтації магнітного поля, якості дефектоскопічних засобів, розмірів, форми і орієнтації дефектів, а ще й властивостей магнітної стрічки та внутрішньої конструкції дефектоскопу. Перевагою магнітографії над магнітопорошковим методом є можливість зберегти результати контролю на магнітній стрічці, а недолік – додаткове підмагнічування.

25. Методи ультразвукової дефектоскопії?

Ультразвукова дефектоскопія — пошук дефектів у матеріалі виробів ультразвуковим методом, тобто шляхом випромінювання та прийняття ультразвукових коливань, і подальшого аналізу їх амплітуди, часу приходу, форми та ін. за допомогою спеціального обладнання — ультразвукового дефектоскопа. Випромінювання ультразвуку проводиться за допомогою резонатора, який перетворює електричні коливання в акустичні за допомогою зворотного п'єзоелектричного ефекту і вводить їх в досліджуваний матеріал. Відображені сигнали потрапивши на п'єзопластини через прямий п'єзоелектричний ефект перетворюються в електричні, які й реєструються вимірювальними схемами. П'ять методів проведення дослідження

1.Ехо-метод — найпоширеніший: резонатор генерує коливання (генератор) і він же приймає відбиті від дефектів сигнали (приймач)

2.Тіньовий — використовуються два резонатора, які знаходяться по два боки

від досліджуваної деталі на одній лінії. У цьому випадку один з резонаторів генерує коливання (генератор), а другий бере їх (приймач). Ознакою наявності дефекту буде значне зменшення амплітуди прийнятого сигналу, або його пропажа (дефект створює акустичну тінь).

3. Дзеркально-тіньовий — використовується для контролю деталей з паралельними двома сторонами, розвиток тіньового методу: резонатор генерує коливання і приймає їх відображення від протилежної грані деталі, ознакою дефекту, як і при тіньовому методі буде вважатися пропажа відбитих коливань. Основна перевага цього методу на відміну від тіньового полягає в доступі до деталі з одного боку.

4. Дзеркальний — використовуються два перетворювача з одного боку деталі: згенеровані коливання відбиваються від дефекту в бік приймача. На практиці використовується тільки для специфічних дефектів (це пов'язано зі складністю прогнозування відображення сигналів від дефектів) і тільки разом з іншими методами.

5. Дельта-метод — різновид дзеркального методу — відрізняються механізмом відображення хвилі від дефекту і способом прийняття. На практиці не використовується.

Сучасні дефектоскопи використовують одночасно кілька методів у різних поєднаннях. Ультразвукове дослідження не руйнує і не пошкоджує зразок, що є його головною перевагою. Так само можна виділити високу швидкість і достовірність дослідження при низькій вартості і небезпеці для людини

26. Механічні випробування Корозійні випробування?

Корозія – це самовільне руйнування металів в результаті хімічної або фізико-хімічної взаємодії з оточуючим середовищем. В загальному випадку це руйнування будь-якого матеріалу. Причина корозії – відсутність термодинамічної рівноваги конструкційних матеріалів до дії речовин, які знаходяться в середовищі, яке контактує з ними. Розрізняють два види корозії: хімічну і електрохімічну. Для зварних з’єднань основними методами оцінки корозійної стійкості є ваговий, профілографічний, електрохімічний, механічні випробування на кручення та згин. Випробування на корозійне розтріскування. Всі корозійні руйнування реальних зварних конструкцій відбуваються в умовах напруженого стану, що не збільшує загальну корозію, а сприяє розвитку місцевої, викликаючи у визначених випадках появу найбільш небезпечного виду – корозійного розтріскування. Останнє з’являється при наявності металу, схильного до корозійного розтріскування, коррозійно-активного специфічного середовища і напруженого стану, що характеризується компонентами напружень, які розтягують. Для оцінки зварних з’єднань чинити опір руйнуванню в агресивних середовищах в умовах напруженого стану розроблений ряд методик. Метод випробувнь при постійному навантаженні До зразка, який витримується в корозійному

середовищі, прикладається постійне розтягуюче навантаження. Контроль проходить до появи тріщини. Метод випробувнь при постійній деформації

Випробування проводиться таким способом - до зразка, який витримується в корозійному середовищі, прикладається постійна деформація. Контр оль проходить до появи тріщини. Метод випробувнь постійними зварювальними напруженнями Метод полягає в прикладенні залишкових зварювальних напружень, викликаних накладенням зварних швів на

випробовувані зразки, витримці зразків в корозійному середовищі і контролі появи тріщини. Метод випробувнь при складно напруженому стані Метод

полягає в завданні зварному вузлу, конструкції або їх макету напруг, відповідних напруженому стану контрольованої конструкції, при

одночасному підведенні до них корозійного середовища, умови контакту з якою відповідають умовам експлуатації. Металографічний метод оцінки

корозійних уражень Метод заснований на визначенні типу корозії, форми корозійної поразки, розподілу корозійного уражння в металах, сплавах та захисних металевих покриттях за допомогою порівняння з відповідними типовими формами, а також вимірювання глибини корозійної поразки на металографічних шліф. Цей метод має найменші обмеження по