- •1.2 Технологія виробництва нафазоліна нітрата

- •1.2.1 Санітарно-гігієнічна підготовка виробництва

- •1.2.2 Одержання води очищеної

- •1.2.3 Приготування та фільтрація розчину нафазоліна нітрата

- •1 Кг нафтизину (нафазолін нітрат), попередньо зваженого в переносній ємності на вагах в13.

- •1.2.4 Наповнення розчину у флакони та їх закупорювання

- •1.2.5 Стерилізація флаконів

- •1.2.6 Пакування, маркування та відвантаження

- •4.2.2 Вибір матеріалів для виготовлення

- •4.2.3 Порядок роботи апарата

- •4.4 Порівняльний аналіз основних показників конструкції з діючими аналогами

- •5.2.4 Вибір мембрани

- •5.1.5 Приблизний розрахунок площі поверхні мембрани

- •5.1.6 Вибір апарату і визначення основних його характеристик

- •5.1.11 Вибір насоса

- •5.1.12 Розрахунок циліндричного корпуса апарату на міцність

- •6 Рівень стандартизації та уніфікації

- •Перелік посилань

- •Довідка про пошук № бі5114.02 дп

Зміст

Перелік умовних позначень та скорочень

об’єм ,

об’єм ,

;

;

загальна робоча поверхня

мембрани,

загальна робоча поверхня

мембрани,

;

;

модуль пружності,

модуль пружності,

;

;

допустимий тиск,

допустимий тиск,

;

;

допустиме напруження матеріалу,

допустиме напруження матеріалу,

;

;

К – коефіцієнт або ступінь концентрування;

коефіцієнт динамічної

в’язкості,

коефіцієнт динамічної

в’язкості,

;

;

густина,

густина,

;

;

- коефіцієнт теплопровідності,

- коефіцієнт теплопровідності,

;

;

коефіцієнт

тепловіддачі,

коефіцієнт

тепловіддачі,

;

;

с – теплоємність,

;

;

час, год;

час, год;

t – температура,

;

;

Q – кількість

теплоти,

;

;

товщина

стінки, мм;

товщина

стінки, мм;

d – діаметр, мм;

Р – тиск, Па;

L – довжина, мм;

– кінематичний коефіцієнт

в’язкості,

– кінематичний коефіцієнт

в’язкості,

;

;

– продуктивність,

– продуктивність,

;

;

маса води очищеної,

маса води очищеної,

;

;

маса

борної кислоти,

маса

борної кислоти,

;

;

маса

нафазоліна нітрата,

маса

нафазоліна нітрата,

;

;

густина

продукту (розчина нафазоліна нітрата),

густина

продукту (розчина нафазоліна нітрата),

;

;

коефіцієнт заповнення;

коефіцієнт заповнення;

робочий тиск всередині

апарату,

робочий тиск всередині

апарату,

;

;

термін корисного використання,

термін корисного використання,

;

;

час

завантаження води очищеної в

реактор-змішувач,

час

завантаження води очищеної в

реактор-змішувач,

;

;

час

завантаження борної кислоти в

реактор-змішувач,

час

завантаження борної кислоти в

реактор-змішувач,

;

;

час

нагрівання суміші в реакторі-змішувачі,

час

нагрівання суміші в реакторі-змішувачі,

;

;

час

перемішування після нагрівання,

час

перемішування після нагрівання,

;

;

час охолодження суміші в

реакторі-змішувачі,

час охолодження суміші в

реакторі-змішувачі,

;

;

час

завантаження нафазоліна нітрата в

реакторі-змішувачі,

час

завантаження нафазоліна нітрата в

реакторі-змішувачі,

;

;

час

вивантаження продукту,

час

вивантаження продукту,

;

;

прискорення

вільного падіння,

прискорення

вільного падіння,

;

;

маса

продукту,

маса

продукту,

;

;

об’єм продукту,

об’єм продукту,

;

;

діаметр

кола, яке описує перемішуючий пристрій,

діаметр

кола, яке описує перемішуючий пристрій,

;

;

швидкість

обертання перемішуючого пристрою,

швидкість

обертання перемішуючого пристрою,

;

;

- номінальний

об’єм,

- номінальний

об’єм,

;

;

частота

обертання перемішуючого пристрою,

частота

обертання перемішуючого пристрою,

або загальна кількість апаратів в

мембранній установці;

або загальна кількість апаратів в

мембранній установці;

висота

лопатей мішалки,

висота

лопатей мішалки,

;

;

висота

на якій розташована мішалки від днища

реактора,

висота

на якій розташована мішалки від днища

реактора,

;

;

коефіцієнт

опору мішалки;

коефіцієнт

опору мішалки;

коефіцієнт динамічної

в’язкості продукта,

коефіцієнт динамічної

в’язкості продукта,

;

;

розрахункова частота обертання

перемішуючого пристрою,

розрахункова частота обертання

перемішуючого пристрою,

;

;

критерій

Рейнольдса модифікований;

критерій

Рейнольдса модифікований;

критерій

глибини воронки;

критерій

глибини воронки;

параметр

гідравлічного опору;

параметр

гідравлічного опору;

кількість

перемішуючих пристроїв чи кількість

болтів;

кількість

перемішуючих пристроїв чи кількість

болтів;

коефіцієнт

пропорційності;

коефіцієнт

пропорційності;

висота

воронки,

висота

воронки,

;

;

гранична

висота воронки,

гранична

висота воронки,

;

;

діаметр

вала,

діаметр

вала,

;

;

потужність,

що витрачається на опір в ущільненні,

потужність,

що витрачається на опір в ущільненні,

;

;

потужність,

потужність,

;

;

критерій

потужності;

критерій

потужності;

коефіцієнт

висоти рівня в апараті;

коефіцієнт

висоти рівня в апараті;

коефіцієнт,

що враховує вплив перегородок;

коефіцієнт,

що враховує вплив перегородок;

сумарний

коефіцієнт, що враховує наявність

внутрішніх пристроїв;

сумарний

коефіцієнт, що враховує наявність

внутрішніх пристроїв;

робоча

потужність,

робоча

потужність,

;

;

розрахункова

потужність електродвигуна,

розрахункова

потужність електродвигуна,

;

;

стандартна

потужність електродвигуна,

стандартна

потужність електродвигуна,

;

;

ККД

приводу;

ККД

приводу;

теплопровідність продукту,

теплопровідність продукту,

;

;

теплоємність продукту,

теплоємність продукту,

;

;

тепловий

потік через поверхню теплопередачі,

тепловий

потік через поверхню теплопередачі,

;

;

кількість

теплоти, виділеної за рахунок реакції,

кількість

теплоти, виділеної за рахунок реакції,

;

;

кількість

теплових втрат у навколишнє середовище,

кількість

теплових втрат у навколишнє середовище,

;

;

різниця

температур продукту,

різниця

температур продукту,

;

;

середня

різниця температур,

середня

різниця температур,

;

;

критерій

Нусельта;

критерій

Нусельта;

критерій

Грасгофа;

критерій

Грасгофа;

критерій

Прандтля;

критерій

Прандтля;

коефіцієнт динамічної

в’язкості продукту при температурі

стінки апарата,

коефіцієнт динамічної

в’язкості продукту при температурі

стінки апарата,

;

;

– теплота конденсації пари,

– теплота конденсації пари,

;

;

- густина конденсату,

- густина конденсату,

;

;

- теплопровідність конденсату,

- теплопровідність конденсату,

;

;

- в’язкість конденсату,

- в’язкість конденсату,

;

;

висота

сорочки,

висота

сорочки,

;

;

- різниця температур конденсату

і стінки,

- різниця температур конденсату

і стінки,

;

;

розрахункова площа поверхні

теплообміну,

розрахункова площа поверхні

теплообміну,

;

;

номінальна площа поверхні

теплообміну,

номінальна площа поверхні

теплообміну,

;

;

теплопровідність води,

теплопровідність води,

;

;

коефіцієнт динамічної

в’язкості води,

коефіцієнт динамічної

в’язкості води,

;

;

коефіцієнт кінематичної

в’язкості води,

коефіцієнт кінематичної

в’язкості води,

;

;

густина води,

густина води,

;

;

теплоємність води,

теплоємність води,

;

;

витрати

води,

витрати

води,

;

;

швидкість

потоку рідини,

швидкість

потоку рідини,

;

;

діаметр

штуцера,

діаметр

штуцера,

;

;

діаметр

умовного проходу,

діаметр

умовного проходу,

;

;

діаметр

болтової окружності,

діаметр

болтової окружності,

;

;

діаметр

фланця,

діаметр

фланця,

;

;

виліт

штуцерів, мм;

виліт

штуцерів, мм;

маса

приводу,

маса

приводу,

;

;

маса

перемішуючого пристрою,

маса

перемішуючого пристрою,

;

;

вага

апарату,

вага

апарату,

;

;

витрата

розчину через штуцер,

витрата

розчину через штуцер,

;

;

кількість

болтів;

кількість

болтів;

товщина

стінки,

товщина

стінки,

;

;

прибавка

до розрахункової товщини стінки,

прибавка

до розрахункової товщини стінки,

;

;

зовнішній

діаметр фланця,

зовнішній

діаметр фланця,

;

;

нормативний

зазор, м;

нормативний

зазор, м;

нормативний

параметр для плоскої прокладки, м;

нормативний

параметр для плоскої прокладки, м;

зовнішній

діаметр прокладки,

зовнішній

діаметр прокладки,

;

;

середній

діаметр прокладки,

середній

діаметр прокладки,

;

;

ширина плоскої неметалевої

прокладки, м;

ширина плоскої неметалевої

прокладки, м;

рекомендований крок розташування

болтів, м;

рекомендований крок розташування

болтів, м;

поправочний коефіцієнт для

плоских фланців;

поправочний коефіцієнт для

плоских фланців;

висота фланців, м;

висота фланців, м;

стандартна товщина прокладки,

м;

стандартна товщина прокладки,

м;

коефіцієнт

для фторопласту;

коефіцієнт

для фторопласту;

ефективна

ширина прокладки, м;

ефективна

ширина прокладки, м;

згинаючий

момент,

згинаючий

момент,

;

;

кут

повороту фланця,

кут

повороту фланця,

;

;

допустимий кут повороту

фланця, рад;

допустимий кут повороту

фланця, рад;

діаметр

сорочки,

діаметр

сорочки,

;

;

розрахункова

товщина стінки,

розрахункова

товщина стінки, ;

;

П

– проникність, або швидкість корозії,

;

;

осьовий

момент інерції,

осьовий

момент інерції,

;

;

коефіцієнт

впливу;

коефіцієнт

впливу;

довжина

прольоту,

довжина

прольоту,

;

;

відстань

від опори до перемішуючого пристрою,

відстань

від опори до перемішуючого пристрою,

;

;

довжина

валу,

довжина

валу,

;

;

крутний

момент,

крутний

момент,

;

;

момент

опору,

момент

опору,

;

;

еквівалентне

напруження,

еквівалентне

напруження,

;

;

границя

витривалості,

границя

витривалості,

;

;

масштабний

коефіцієнт;

масштабний

коефіцієнт;

коефіцієнт

концентрації напружень;

коефіцієнт

концентрації напружень;

мінімальний

запас міцності;

мінімальний

запас міцності;

коефіцієнт

запасу міцності;

коефіцієнт

запасу міцності;

радіус

кривизни днища,

радіус

кривизни днища,

;

;

допустиме

зусилля на опору,

допустиме

зусилля на опору,

;

;

загальне

мембранне напруження,

загальне

мембранне напруження,

;

;

болтове

навантаження,

болтове

навантаження,

;

;

коефіцієнт приведення радіуса

кривизни для еліптичного днища;

коефіцієнт приведення радіуса

кривизни для еліптичного днища;

висота опорної лапи, м;

висота опорної лапи, м;

- час наповнення апарата

зворотного осмосу, год;

- час наповнення апарата

зворотного осмосу, год;

- об’єм вихідного розчину,

м3;

- об’єм вихідного розчину,

м3;

- початкова концентрація

хлориду кальцію

- початкова концентрація

хлориду кальцію

,

% (мас);

,

% (мас);

- кінцева

концентрація хлориду кальцію

- кінцева

концентрація хлориду кальцію

,

% (мас);

,

% (мас);

- концентрація

хлориду кальцію

- концентрація

хлориду кальцію

в перміаті, % (мас);

в перміаті, % (мас);

– концентрації солі відповідно

в розчині, що розділяється, в фільтраті

і на поверхні мембрани зі сторони розчину

в довільному поперечному перерізі

апарата;

– концентрації солі відповідно

в розчині, що розділяється, в фільтраті

і на поверхні мембрани зі сторони розчину

в довільному поперечному перерізі

апарата;

– витрата перміату,

– витрата перміату,

;

;

– витрата концентрату,

– витрата концентрату,

;

;

селективність

мембран;

селективність

мембран;

- середнє геометричне значення

теплоти гідратації іонів;

- середнє геометричне значення

теплоти гідратації іонів;

- валентність іону з меншою

теплотою гідратації;

- валентність іону з меншою

теплотою гідратації;

доля

вільної води в розчині;

доля

вільної води в розчині;

А - константа проникності мембрани по воді;

– робоча поверхня мембрани

в одному елементі,

– робоча поверхня мембрани

в одному елементі,

;

;

– робоча поверхня мембрани

в одному модулі,

– робоча поверхня мембрани

в одному модулі,

;

;

– робоча поверхня мембрани

в одному апараті,

– робоча поверхня мембрани

в одному апараті,

;

;

– кількість мембранних

елементів в одному модулі;

– кількість мембранних

елементів в одному модулі;

– коефіцієнт масовіддачі;

– коефіцієнт масовіддачі;

– гідравлічний тиск,

– гідравлічний тиск,

;

;

– гідравлічний опір

порожніх каналів,

– гідравлічний опір

порожніх каналів,

;

;

коефіцієнт, що залежить від

виду сепаруючої сітки для мембранного

модулю;

коефіцієнт, що залежить від

виду сепаруючої сітки для мембранного

модулю;

коефіцієнт, що залежить від

виду дренажної сітки;

коефіцієнт, що залежить від

виду дренажної сітки;

– напір насоса,

– напір насоса,

;

;

– продуктивність насоса,

– продуктивність насоса,

;

;

ВАТ – відкрите акціонерне товариство;

ПР – промисловий регламент;

МОЗ – Міністерство охорони здоров’я;

ДФУ – Державна фармакопея України;

АНД – аналітично нормативний документ;

ВКЯ – відділ контролю якості;

ДР – допоміжні роботи;

ТП – технологічний процес;

ПМВ – пакування, маркування та відвантаження готового продукту;

СОП – стандартні операційні процедури;

ЛЗ – лікарські засоби;

Ф – фільтр;

ФВ – фільтр вугільний;

Зб – збірник;

Н – насос;

УЗО – установка зворотного осмосу;

Р – реактор;

Т – теплообмінник;

В – ваги;

ГФ – апарати на стадії готових форм;

НВП – належна виробнича практика;

ОГД – об’єкт господарської діяльності;

НШВФ – небезпечні шкідливі виробничі фактори.

Вступ

Державна політика у сфері фармацевтичного виробництва спрямована на забезпечення потреб населення ліками належної якості та в необхідному асортименті, шляхом створення та впровадження нових технологій та розвитку виробництва високоефективних та безпечних лікарських засобів. Тому подальший розвиток фармацевтичної галузі і народного господарства України в цілому, передбачає подальше впровадження прогресивних технологій та сучасного обладнання.

Виготовлення нафазоліна нітрата у фармацевтичній промисловості відіграє важливу роль, і займає досить великий сегмент продажу в медичній сфері, особливо в час епідемій грипу та ін. захворювань, що пов’язані з застудою.

Препарат нафтизин, який можна зустріти майже в кожній українській аптеці, відноситься до протинабрякових препаратів для місцевого застосування при захворюваннях порожнини носа. Нафазолін нітрат чинить виражену судинозвужувальну дію на периферичні судини, зменшує набряк, що сприяє полегшенню носового дихання при ринітах. Препарат сприяє відкриттю і розширенню вихідних протоків придаткових пазух носа і євстахієвих труб, що покращує відтік секрету і запобігає осаджуванню бактерій. При нанесенні на слизову оболонку носа діє переважно місцево завдяки звуженню поверхневих судин, що перешкоджає всмоктуванню та резорбтивній дії препарату.

Завдяки своїм властивостям, нафазолін нітрат має широкий спектр використання: при запаленні порожнини носа та придаткових пазух, гострих ринітах; для зменшення набряку при діагностичних і лікувальних процедурах; як додаток до місцевих анестезуючих засобів і ін.

В проекті розробляється лінія виробництва нафазоліна нітрата та проектуються реактор для приготування розчину нафтизину, апарат зворотного осмосу, де відбувається підготовка води очищеної та пластинчастий теплообмінник для нагрівання води очищеної. При проектуванні обладнання необхідно забезпечити дотримання вимог асептики і для цього треба передбачити особливі конструктивні елементи, які забезпечать герметичність та неможливість проникнення забруднення в напівпродукт. Лінія виробництва, що розробляється, повинна забезпечувати стабільність дії лікарської речовини та пролонговану терапевтичну дію крапель назальних.

Проектовані апарати дозволяють провести модернізацію виробництва: автоматизувати лінію та організувати серійне виробництво даного препарату високої якості.

Основним апаратом для приготування розчинів є реактор-змішувач. Для ефективного взаємного розчинення компонентів розчину нафазоліна нітрата доцільно використати реактор-змішувач з лопатевою мішалкою. Особливістю даного апарата є невеликий об’єм, який дозволяє використовувати його як за невеликих кількостей вихідних речовин, так і на серійному виробництві, за рахунок багатократного повторювання циклу роботи.

На стадії підготовки води очищеної доцільно використати апарат зворотного осмосу, що дозволить суттєво знизити затрати на водопідготовку і, тим самим, зменшити собівартість препарату.

Для нагрівання води очищеної обрано теплообмінник типу «труба в трубі», який має відносно просту конструкцію, легкий в експлуатації і забезпечує безконтактне проведення процесу між тепловим агентом і продуктом.

Спроектована лінія повинна задовольняти всі вимоги проведення процесу та техніки безпеки. Проектування потрібно проводити на базі сучасних методик розрахунку, згідно чинних стандартів і систем якості.

1 Опис технологічного процесу

1.1 Характеристика та склад препарату

Розчин нафазоліна нітрата краплі назальні 0,05 %.

Фармакологічні властивості: розчин нафазоліна нітрата має виражену судинозвужувальну дію відносно периферичних судин завдяки впливу на -адренорецептори. При нанесенні на слизові оболонки виявляє протинабрякову дію, при ринітах полегшує носове дихання, зменшуючи притік крові до венозних синусів, а також розширює зіниці, сповільнює всмоктування місцево анестезуючих засобів.

Склад:

- нафазолін нітрат (C14H14N2HNO3) або нафтизин 1 г;

- борна кислота 20 г;

- вода очищена до 1 л.

Опис: прозора, безбарвна або злегка жовтувата рідина.

Сторонні домішки: не більше 2 % (ДФУ).

Об’єм вмісту упаковки: не менше 10 мл.

Препарат повинен бути стерильним, апірогенним.

Зберігати в оригінальній упаковці, захищеному від світла місці при температурі від 15 до 25 °С. Після відкриття флакона термін придатності препарату 28 діб.

Термін придатності 3 роки. Не застосовувати препарат після закінчення терміну придатності, вказаного на упаковці. [2].

1.2 Технологія виробництва нафазоліна нітрата

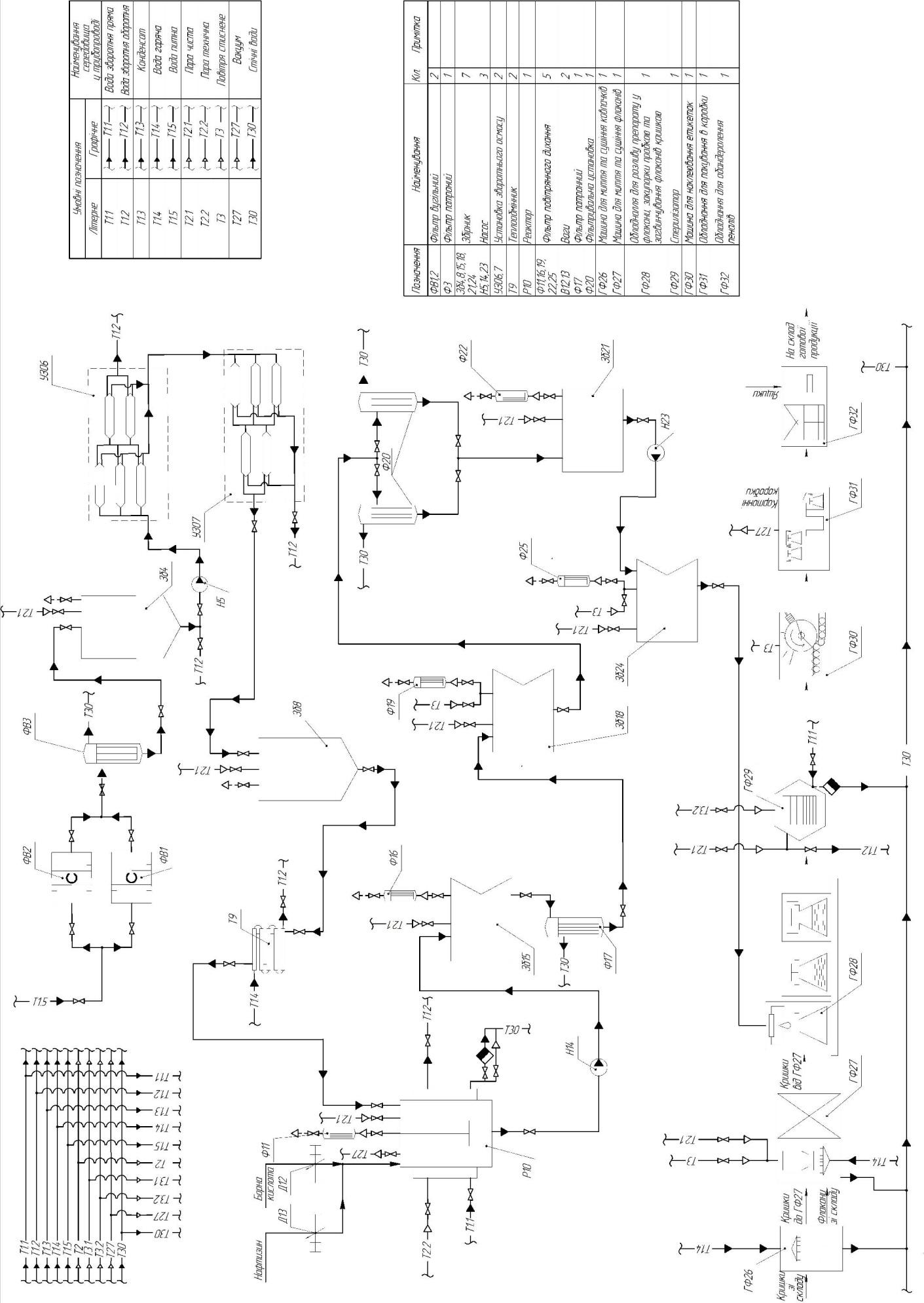

Апаратурна схема виробництва нафазоліна нітрата представлена на рисунку 1.1.

Рисунок 1.1 Апаратурно-технологічна схема виробництва нафазоліна нітрата

При промисловому виробництві розчину нафазоліна нітрата сировина та матеріали, включаючи допоміжні роботи, проходять тривалий технологічний процес, що може бути представлений у вигляді окремих стадій виготовлення готової продукції.

Стадії допоміжних робіт включають наступне: санітарно-гігієнічну підготовку виробництва (підготовку приміщень до роботи, миття й очищення устаткування; підготовку технологічного одягу, підготовку персоналу); одержання води очищеної; підготовку пробок гумових.

Стадії технологічних процесів включає наступне: приготування та фільтрацію розчину нафазоліна нітрата; наповнення розчину у флакони та їх закупорювання; стерилізацію флаконів з розчином; пакування, маркування та відвантаження готової продукції (етикетування флаконів, пакування флаконів у пачки; групове пакування) і далі на склад готової продукції [2].

1.2.1 Санітарно-гігієнічна підготовка виробництва

Виробництво лікарських засобів в асептичних умовах повинне забезпечувати одержання стерильної продукції. Санітарно-гігієнічна підготовка виробництва проводиться відповідно СОП "Підготовка виробничих приміщень до роботи на виробництвах нестерильних лікарських засобів" і інструкцій по очищенню обладнання.

Персонал приступає до роботи у чистому одязі, попередньо провівши санітарну підготовку виробництва, при працюючій припливно-витяжній вентиляції.

Приміщення для виробництва розчину нафазоліна нітрата відносяться до 1 і 2 класам чистоти, які забезпечуються за рахунок стерильної припливної вентиляції, збільшення кратності обміну повітря, застосування бактерицидних ламп, спеціальної підготовки приміщення, устаткування й персоналу.

Приміщення розташовані таким чином, що не мають безпосереднього виходу до зовнішнього огородження. Вхід в "чисті" приміщення здійснюється через повітряний шлюз (пристрій, призначений для протипилової обробки персоналу, що працюють в "чистих" приміщеннях). В "чистих" приміщеннях 2 класу підтримують надлишковий тиск: підпір повітря становить 29,4 Па. Стіни й стелі виробничих приміщень покриті матеріалами, що легко піддаються обробці мийними засобами з додаванням дезрозчину, підлоги водонепроникні із гладкої, без щілин і вибоїн, зручною для миття поверхнею з відповідним ухилом до трапів. Для обробки приміщень використовуються розчин перекису водню з мийними засобами, що дозволяє об'єднати процеси миття й дезінфекції, содово-мильний розчин. Підготовку приміщень до роботи розділяють на поточну й генеральну обробку.

Поточну обробку проводять дезінфікуючим розчином перекису водню з мийним засобом (наприклад "Прогрес") і іншими після кожної зміни.

Із приміщення, що підлягає вологому прибиранню, за 30 хвилин до закінчення зміни видаляють готову продукцію, напівпродукти, відходи виробництва, невикористану сировину й матеріали.

Панелі, стіни, двері, підвіконня, столи, стільці виробничих приміщень протирають вологими ганчірками, добре змоченими в розчині, потім цим же розчином миють підлогу. Особливо ретельно потрібно протирати ручки й нижні частини дверей. Зовнішні двері й внутрішню засклену поверхню віконних рам промивають і протирають у міру забруднення, але не рідше одного разу в тиждень.

По закінченню вологого прибирання, персонал звільняє приміщення і на дві години включають бактерицидні лампи.

Прибиральний матеріал (відра, ганчірки й т.д.) маркують і використовують строго по призначенню, зберігають у спеціальних шафах.

За 30 хвилин до початку роботи включають припливну, а потім витяжну вентиляцію.

Приміщення вважають стерильним, якщо кількість колоній вегетативних форм бактерій, що проросли в чашці Петрі при експозиції не менш 10 хвилин, не перевищує двох у боксах і десять у предбоксниках і коридорах. Визначення мікробного забруднення повітря здійснюється згідно СОП "Порядок підготовки повітря для чистих приміщень " і повинно проводитися не рідше двох разів у тиждень під час виробничого процесу.

Контроль чистоти повітря на механічні включення здійснюється не рідше двох разів у тиждень [2].

Генеральну обробку приміщення проводять один раз у тиждень содово-мильним розчином і розчином перекису водню з мийним засобом.

Апаратуру, устаткування та інвентар необхідно тримати в порядку й чистоті. Це здійснюють за СОП "Порядок проведення контролю мікробіологічної чистоти поверхонь чистих приміщень, технологічного обладнання та інвентарю виробництв нестерильних лікарських засобів".

Систематично, згідно із графіком, піддавати очищенню, миттю й дезінфекції 1 % розчином перекису водню з 0,5 % мийного засобу (наприклад "Прогрес") з наступним промиванням гарячою водою (60-70) 0С і водою очищеною.

Кородуючі частини устаткування протирають серветкою з капрону, змоченої 70 % спиртом етиловим.

Визначення мікробного забруднення устаткування проводиться два рази в тиждень під час виробничого процесу вибірково й один раз у два тижні після обробки дезінфікуючим розчином.

Внутрішні стінки устаткування після дезобробки повинні бути стерильні. У змивах із зовнішніх стінок допускається не більше двох колоній мікроорганізмів.

Під час роботи на виробництві застосовують технологічний одяг, який обов’язково повинен відповідати вимогам СОП "Порядок проведення контролю мікробної чистоти одягу та рук персоналу виробництв нестерильних лікарських засобів".

Прання технологічного одягу роблять централізовано в ізольованому приміщенні в міру забруднення, але не рідше одного разу на 5-6 днів.

Перед пранням технологічний одяг підлягає огляду з метою встановлення необхідності ремонту й ступеня зношеності.

Для прання використовують синтетичні мийні засоби, що володіють високими піноутворюючими властивостями.

Чистий одяг завертають в 2 шари пергаменту, поміщають в стерильні баки, закривають кришками і стерилізують.

Гумові рукавички ретельно миють з обох боків водою з господарським милом. Потім по 3-4 пари рукавичок опускають в гарячий 0,1% розчин силіконової емульсії на 5-10 хвилин. Витрата силіконової емульсії для приготування 10 л 0,1 % розчину складає 0,01 кг.

Сушку рукавичок проводять при температурі (60-70) оС протягом 20-30 хвилин з двох боків, поклавши їх в один ряд.

Після сушки рукавички рядами укладають в бокси, переклавши їх пергаментом або пересипавши медичним тальком і направляють на стерилізацію. Витрата тальку складає 0,1 кг.

Витрата пергаменту складає 0,3 кг.

Пакети із стерильним технологічним одягом і стерильними рукавичками передають у вбиральню при «чистих приміщеннях».

Визначення мікробного забруднення технологічного одягу проводять не рідше, ніж два рази в тиждень під час виробничого процесу і один раз в два тижні після стерильної обробки.

На технологічному одязі після стерилізації не повинно міститися мікроорганізми. В процесі роботи допускається не більше 2 колоній неспороутворюючих мікроорганізмів.

Персонал, що працює в приміщеннях 2 класу чистоти, у вбиральні корпусу знімає верхній одяг, головні убори, вуличне взуття і надягає тапочки (у всіх виробничих приміщеннях не дозволяється ходити у вуличному взутті).

У першій вбиральні персонал знімає особисті речі (сукні, костюми, шкарпетки, панчохи, тапочки), залишаючи нижню білизну, надягає халат і шапочку або косинку. Потім надягає тапочки, які зберігаються в спеціальній шафі. Одягнувшись, персонал прямує в першу вмивальну для обробки рук.

Перед дезобробкою персонал миє руки під краном стерильною щіткою теплою водою з туалетним або господарським милом протягом 1-2 хвилин, звертаючи увагу на навколонігтьові ділянки. Для видалення мила руки ополіскують водою і обсушують феном.

Щітки для обробки рук миють, сушать і стерилізують в стерилізаторі.

Щітки повинні зберігатися до використання в стерильних боксах, виймаючи їх у міру потреби.

Після того, як надітий стерильний технологічний одяг, персонал працює в приміщеннях 1 і 2 класу чистоти, ополіскують руки водою для ін'єкцій і обробляють їх розчином перекису водню і мурашиної кислоти , виходячи з розрахунку 350-600 мл на 1 людину в день [1].

Під час роботи руки постійно у міру забруднення обробляють дезінфікуючим розчином, але не рідше ніж один раз в 0,5 годин.

Контроль мікробного забруднення рук персоналу повинен проводитися за допомогою змивів тампонами не рідше двох разів у тиждень під час виробничого процесу в кожному «чистому» приміщенні вибірково у декількох робочих один раз в 2 тижні після обробки рук дезінфікуючим розчином.

На руках після обробки не повинні міститися мікроорганізми. В процесі роботи допускається наявність не більше двох колоній неспороутворюючих мікроорганізмів в змивах з рук одного робочого.

Після миття рук персонал переходить в другу вбиральню. Тут, в першій половині кімнати він знімає халат і шапочку, поміщає їх в індивідуальну полицю. Потім переходить в другу половину кімнати і надягає стерильний одяг, який знаходиться на полицях, упакований в пакети.

Необхідно строго обмежити вхід в «чисті» приміщення і вихід з них, а також переміщення персоналу в «чистих» приміщеннях.

У випадку, якщо персонал вимушений покинути стерильне приміщення, то після повернення він повинен повністю пройти всю підготовку до роботи.