- •Раздел 1. Выбор и обоснование типа производства и вида организуемого участка (линии).

- •Раздел 2. Организация производства деталей (изделий) в условиях массового и крупносерийного производства

- •Раздел 3. Планирование производственного участка и расчет численности персонала.

- •Раздел 4. Определение экономических показателей деятельности производственного участка.

- •4.1.1. Расчет прямых затрат на производство единицы продукции…….25

- •4.4 Расчет технико-экономических показателей работы участка (линии)………………………………………………………………..….38

- •Введение

- •Раздел 1. Выбор и обоснование типа производства и вида организуемого участка (линии).

- •Цены и нормы расхода материала для технологического процесса изготовления детали №1

- •Технологический процесс изготовления детали №1

- •Нормы времени на технологический процесс изготовления детали №1, мин

- •Раздел 2. Организация производства деталей (изделий) в условиях массового и крупносерийного производства

- •2.2. Определение потребного количества оборудования, рабочих мест и их загрузки по операциям технологического процесса.

- •Расчёт количества рабочих мест и коэффициента их загрузки

- •2.3. Построение стандарт – плана работы линии

- •Раздел 3. Планирование производственного участка и расчет численности персонала.

- •3.1 Планировка и расчет площади участка.

- •Расчет производственной площади участка

- •Расчет общей площади участка

- •3.2 Расчет технико-экономических показателей производственных фондов, используемых на участке.

- •3.2.1 Расчет мощности, потребляемой оборудованием и транспортными средствами.

- •Расчет установленной мощности, потребляемой оборудованием и транспортными средствами

- •3.2.2. Расчет стоимости и амортизации основных средств

- •3.2.2.1 Расчет стоимости здания, занимаемого производственным участком

- •Расчет стоимости здания, занимаемого участком, и амортизационных отчислений

- •3.2.2.2 Расчет затрат на технологическое оборудование и транспортные средства

- •Расчет стоимости технологического оборудования и транспортных средств

- •3.2.2.3. Расчет затрат на энергетическое оборудование

- •Расчет затрат на энергетическое оборудование

- •3.2.2.4. Расчет затрат на комплект дорогостоящей оснастки, успо и инструмента.

- •3.2.2.5. Расчет затрат на измерительные и вспомогательные работы

- •Расчет затрат на измерительные и вспомогательные работы

- •3.2.2.6. Расчет затрат на производственный и хозяйственный инвентарь

- •3.2.2.7 Расчет общей суммы стоимости основных производственных фондов

- •Расчет стоимости основных средств и амортизационных отчислений

- •3.3 Расчет численности промышленно-производственного персонала.

- •3.3.1 Расчет численности основных (производственных) рабочих

- •3.3.2. Расчет численности вспомогательных рабочих, специалистов и служащих

- •Состав промышленно-производственного персонала

- •4. Определение экономических показателей деятельности производственного участка.

- •4.1 Определение себестоимости детали

- •4.1.1. Расчет прямых затрат на производство единицы продукции

- •Расчет затрат на основные материалы деталей j – го наименования

- •Сумма прямых затрат на производство

- •4.2 Составление сметы комплексных расходов на производство продукции.

- •4.3. Разработка калькуляции себестоимости единицы продукции

- •Заключение.

- •Список используемой литературы

Раздел 2. Организация производства деталей (изделий) в условиях массового и крупносерийного производства

Организация производства на однопредметной прерывно-поточной линии (ОППЛ)

Однопредметные прерывно-поточные (прямоточные) линии чаще всего применяются в массовом и крупносерийном типах производства при механической обработке деталей (заготовок), либо сборке изделий когда имеет место недогрузка оборудования из-за несинхронности процесса. Поэтому прямоточные линии экономически оправдывают себя, если,

а) достигнута синхронизация части операций, включенных в технологическую цепочку линии;

б) возможна комбинированная загрузка рабочих, работающих на недогруженном оборудовании, путем закрепления за ними двух-трех операций.

Такт ОППЛ определяется по формуле:

![]()

где Fэ - эффективный фонд времени работы линии за плановый период, мин;

Nз - программа запуска изделий за плановый период, шт.

Эффективный фонд времени работы ОППЛ принимается равным периоду оборота линии Т0 , который может быть равным или кратным одной смене, т.е.Fэ = T0, а T0 = 0,5 смены; 1 смене; 1,5 смены; 2 смены и т.д. В соответствии с периодом оборота линии рассчитывается и программа запуска-выпуска деталей (изделий) на линии.

Программа запуска за период оборота равна программе выпуска (т.е.Nз = Nв):

![]() шт.

шт.

Такт ОППЛ составит:

![]() мин./шт.

мин./шт.

2.2. Определение потребного количества оборудования, рабочих мест и их загрузки по операциям технологического процесса.

Количество рабочих мест определяется по каждой i-ой операции и по всей поточной линии в целом. Расчет производится по формуле:

![]()

Как правило расчетные величины Cp.i получаются дробными числами, их необходимо округлить в большую сторону. Коэффициент загрузки рабочих мест определяют по формуле:

![]()

где Cр.i – расчетное количество рабочих мест на i-й операции

Cпр.i – принятое количество рабочих мест на i-й операции

m – количество операций, выполняемых на линии в соответствии с технологическим процессом.

Тогда количество рабочих мест и коэффициент загрузки, требуемое для выпуска 21000 изделий за месяц (табл. 2.1):

Таблица 2.1

Расчёт количества рабочих мест и коэффициента их загрузки

|

|

Количество

рабочих мест,

|

Количество

принятых работников,

|

Коэффициент

загрузки рабочих мест,

|

Средний

коэффициент загрузки |

|

1 операция |

6,8/1,37 = 4,96 |

5 |

4,96/5 = 0,99 |

0,90

|

|

2 операция |

8,8/1,37 = 6,42 |

7 |

6,42/7 = 0,917 | |

|

3 операция |

9,6/1,37 = 7,00 |

7 |

7,00/7 = 1 | |

|

4 операция |

4,4/1,37 = 3,21 |

4 |

3,21/4 = 0,80 | |

|

5 операция |

7,2/1,37 = 5,25 |

6 |

5,25/6 = 0,87 | |

|

6 операция |

5,2/1,37 = 3,79 |

4 |

3,79/4 = 0,94 | |

|

7 операция |

7/1,37= 5,10 |

6 |

5,10/6 = 0,85 | |

|

8 операция |

7/1,37= 5,10 |

6 |

5,10/6 = 0,85 |

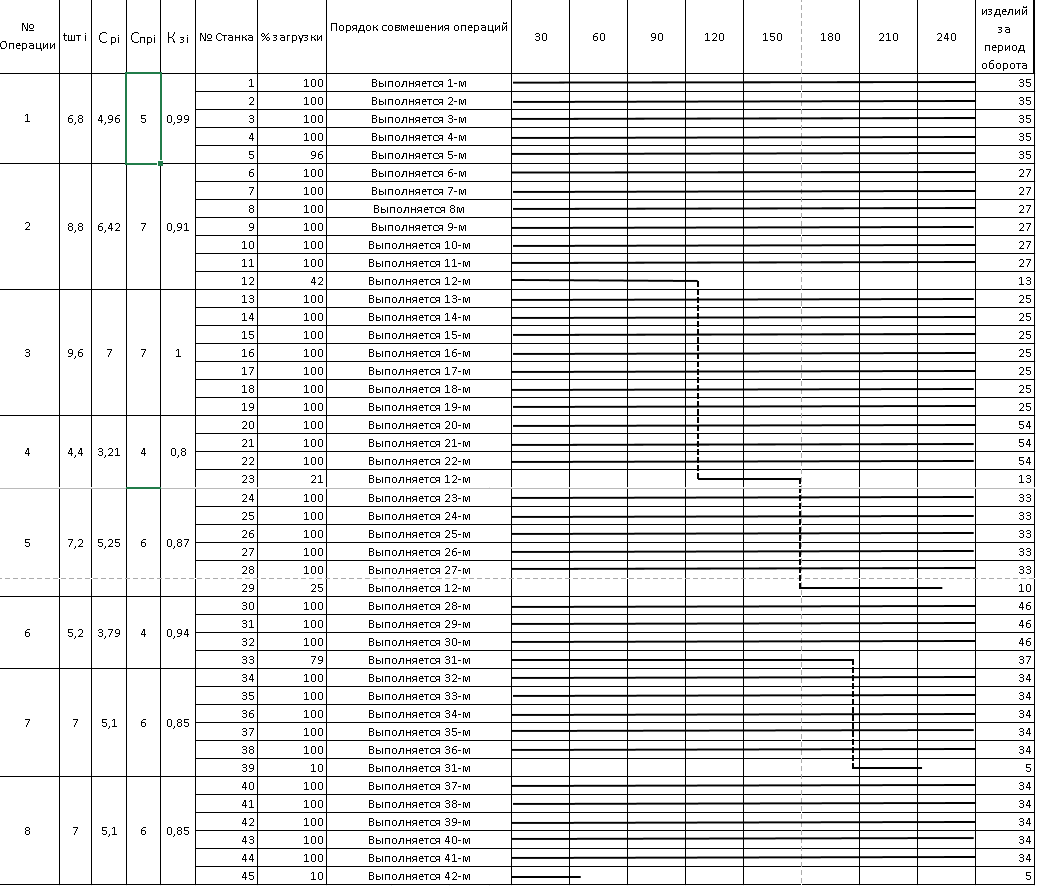

2.3. Построение стандарт – плана работы линии

При разработке стандарт – плана поточной линии необходимо предусмотреть возможность выполнения одним рабочим, занятым на недогруженном оборудовании, других операций с таким расчётом, чтобы обеспечить выполнение задания участком, наиболее полное использование рабочего времени и создать наиболее благоприятные условия труда.

Стандарт – план составляется на период оборота. Период оборота - 0,5 смены (рис. 2.1).

Итого на линии 42 человека.

Рис 2.1 Стандарт – план работы ОППЛ