- •2. Топливо

- •3. Объем продуктов сгорания

- •Объем продуктов сгорания

- •4. Энтальпия продуктов сгорания и воздуха

- •5. Тепловой баланс котла

- •6. Расчет топки

- •6.1 Расход топлива на один котел

- •6.2 Геометрические размеры топки

- •6.3 Расчет теплообмена в топке

- •7. Расчет экрана

- •8. Расчет конвективных поверхностей нагрева

- •8.1 Расчет первого пучка кипятильных труб (по ходу газов)

- •8.2 Расчет пароперегревателя

- •8.3 Расчет второго пучка кипятильных труб

- •8.4 Расчет экономайзера

- •Водяной экономайзер набираем из чугунных ребристых труб, установленных в коридорном порядке.

- •9. Расчет тягодутьевой установки

- •10. Расчет дутьевого вентилятора

- •11. Топливное хозяйство

- •Определяем объем угольного склада Vскл, м3:

- •12. Схема распределения воды и пара

- •Литература:

- •Содержание

- •13) Специальная часть. ,,Обоснование принятой температуры подогрева воздуха"

- •Основные характеристики твердого топлива , для установки воздухоподогревателя:

- •1) Летучии вещества:

- •2)Влагосодержание:

10. Расчет дутьевого вентилятора

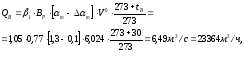

Расчётная производительность дутьевого вентилятора определяется тем количеством воздуха, которое необходимо подать в топку для полного сгорания потребляемого количества топлива:

где

где

- коэффициент запаса по производительности,

- коэффициент запаса по производительности, = 1,05, [4];

= 1,05, [4];

-

коэффициент избытка воздуха в конце

топки;

-

коэффициент избытка воздуха в конце

топки;

-

температура воздуха, поступающего в

вентилятор, оС.

-

температура воздуха, поступающего в

вентилятор, оС.

Принимаем два дутьевых вентилятора на котёл, следовательно:

3,245

м3/с=11682

м3/ч,

3,245

м3/с=11682

м3/ч,

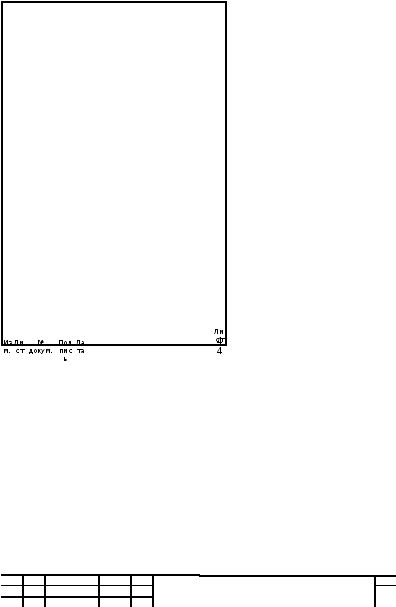

Мощность привода одного дутьевого вентилятора:

6,95кВт,

6,95кВт,

где

где

=

1000…1500 Па – требуемое полное давление

вентилятора (для котлов с воздухоподогревателем

=

1000…1500 Па – требуемое полное давление

вентилятора (для котлов с воздухоподогревателем =

1500 Па) , [4].

=

1500 Па) , [4].

Выбор типа вентилятора:

По каталогу-справочнику подбираем дутьевой вентилятор типа ВДН 10 производство БиКз –Бийский котельный завод, Алтайский край, г. Бийск. Принимаем к установке три дутьевых вентилятора (два рабочих, один резервный).

Таблица 10. Технические характеристики дутьевого вентилятора ВДН 10

|

Наименование характеристики |

Ед.изм. |

Значение |

|

Производительность, Q |

тыс.м3/ч |

13,62 |

|

Давление, P |

кПа |

1,55 |

|

Мощность эл.двигателя, N |

кВт |

11 |

11. Топливное хозяйство

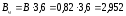

Определяем часовой расход топлива на один котел Вч, т/ч:

т/ч

т/ч

где - 3,6 переводной коэффициент из кг/с в т/ч.

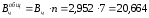

Определяем

общий расход топлива по котельной

,

т/ч:

,

т/ч:

т/ч

т/ч

где п – количество работающих котлов в котельной, шт.

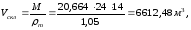

Определяем объем угольного склада Vскл, м3:

где M – масса угля на складе, т; принимаем для 14-суточного запаса топлива на складе (при железнодорожном способе доставки):

ρт – насыпная плотность угля, т/м3; ρт = 1,05 т/м3.

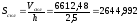

Определяем

площадь угольного склада

,

м2:

,

м2:

м2

,

м2

,

где h – высота штабеля; принимаем для каменных углей h = 2,5 м [6].

Определяем длину штабеля l, м:

м

м

где

b

– ширина

штабеля; ширина штабеля для каменных

углей составляет

[6]; принимаем

b

= 20м.

[6]; принимаем

b

= 20м.

По расчетным размерам принимаем размеры штабеля: 131×20×2,5 м.

На котельную уголь поставляется железнодорожным транспортом – полувагон с шестью осями (грузоподъемность - 94 т, объем кузова – 102 м3, длина вагона – 16,4 м). В зимнее время смерзшийся в полувагонах уголь разогревается паром из тепляка с давлением до 0,7 МПа.

Штабель укладывается на специально подготовленной площадке с дренажными канавами для отвода осадков с территории склада.

Штабелирование

производится бульдозерами марки TY-220,

с массой отвала 3630 кг каждый, с учетом,

что один из них резервный.

Штабелирование

производится бульдозерами марки TY-220,

с массой отвала 3630 кг каждый, с учетом,

что один из них резервный.

Взвешивают топливо на железнодорожных весах марки ВЖС-150-8.

Из штабеля уголь мостовым краном подается в подземный приемный бункер, затем он попадает на ленточный конвейер 1-го подъема, КрасМЗ (6525-50, лента прямая со скоростью 0,8 м/с, ширина ленты – 650 мм), с помощью которого уголь подается в верхнюю часть дробильного помещения, где установлен электромагнитный железоотделитель П100М (ширина ленты - 650 мм, потребляемая мощность постоянного тока не более – 4,8 кВт, глубина зоны

извлечения не более 18/23 см, скорость движения ленты конвейера до 2,5/4,5 м/с).

При сходе с конвейера топливо проходит щепоуловитель, а затем поступает в приёмный бункер одновалковой дробилки ДО-1 (производительность до 30 т/ч, наибольший размер загружаемых кусков - не более 250 мм, размер выходящих кусков – 0–40 мм).

Из бункера топливо питателем ПКСТ-15/25 подаётся на грохот ГИЛ-31, где происходит отсев мелких фракций, не требующих дробления, которые по обводному рукаву, минуя дробилку, направляются в бункер дроблёного топлива.

Более крупные куски топлива, оставшиеся на грохоте, поступают в дробилку, из которой подаются в тот же бункер.

Из него ленточным конвейером второго подъёма КрасМЗ (6525-50, лента прямая со скоростью 0,8 м/с, ширина ленты – 650 мм, производительность – до 70 м3/ч), дробленый уголь подаётся в котельную.

Для

бесперебойной подачи топлива

устанавливаются резервные ленточные

конвейеры. Конвейеры 1-ого и 2-ого подъема

находятся в закрытых галереях, где в

холодное время поддерживается температура

5 – 10оС.

Высота галерей 2,2 м, ширина проходов

между транспортером и стенкой 0,7 м.

Для

бесперебойной подачи топлива

устанавливаются резервные ленточные

конвейеры. Конвейеры 1-ого и 2-ого подъема

находятся в закрытых галереях, где в

холодное время поддерживается температура

5 – 10оС.

Высота галерей 2,2 м, ширина проходов

между транспортером и стенкой 0,7 м.

Шлак и зола из котлов попадает в приемный канал, расположенный в золовом помещении, откуда удаляется скрепером (вместимость ковша V = 0,5 м3, максимальная производительность Q = 7 м3/ч; скорость ковша – 0,5 м/с; угол установки наклонного участка 65,75°, мощность электродвигателя 11 кВт)и подается в сборный шлаковый бункер, находящийся за пределами котлов. И далее вывозится автомашинами КамАЗ 5511(грузоподъемность 10 т) в золоотвалы за пределами котельной.

Очистка дымовых газов от твердых частиц перед выбросом в атмосферу осуществляется в батарейных циклонах типа ЦБ-254-Р-80 (2 рабочих и 1 резервный на 1 котел).

Очищенные дымовые газы будут удаляться дымососами ДН – 13 через дымовую трубу. На территории котельной построен гараж для стоянки бульдозеров в нерабочее время.

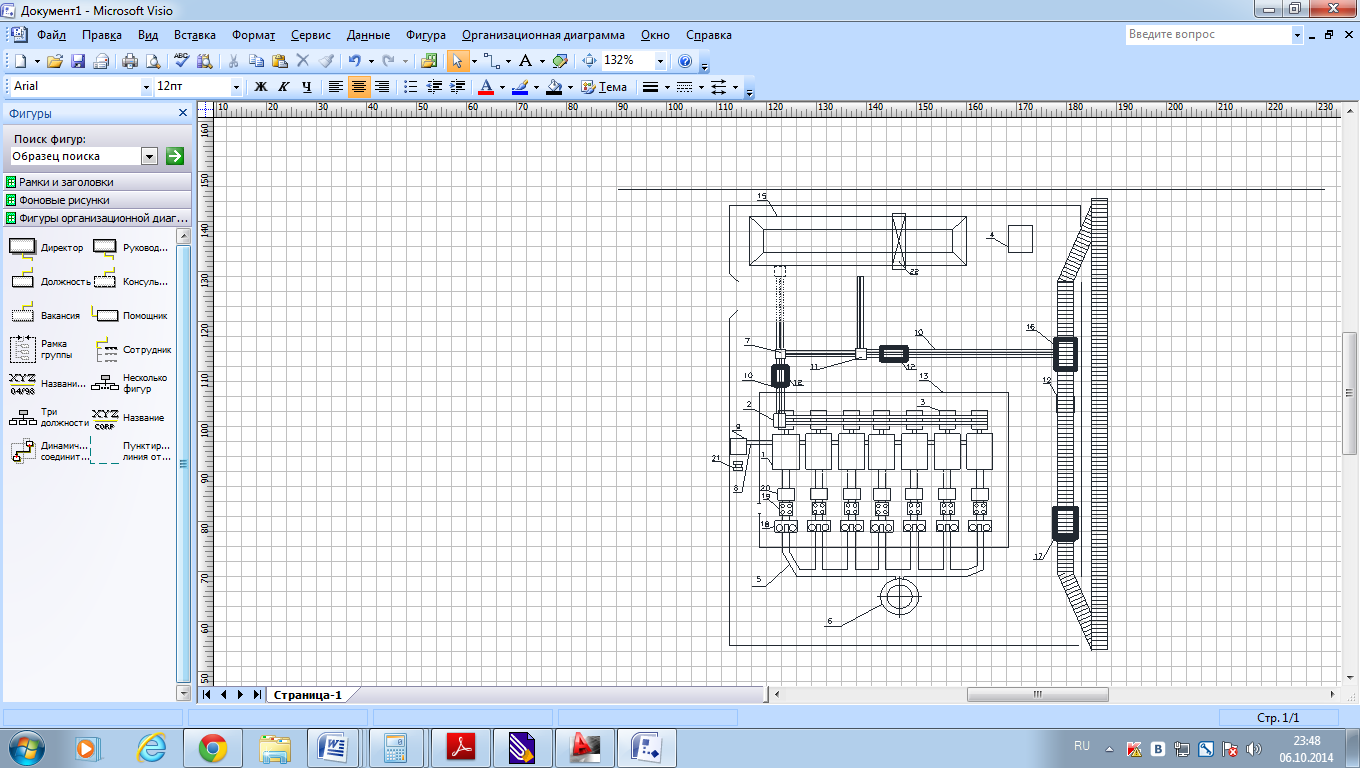

Схема топливного хозяйства котельной

|

№ |

Наименование |

Количество |

|

1 |

Паровой котел ДКВР-20-23 |

7 |

|

2 |

Бункер котельной |

1 |

|

3 |

Бункер котла |

7 |

|

4 |

Гараж |

1 |

|

5 |

Коллектор дымовых газов |

1 |

|

6 |

Дымовая труба |

1 |

|

7 |

Узел подготовки топлива |

1 |

|

|

Железоотделитель П100М |

2 |

|

|

Дробилка одновалковая ДО-1 |

2 |

|

|

Грохот ГИЛ-31 |

2 |

|

|

Питатель ПКСТ-15/25 |

2 |

|

8 |

Канал золошлакоудаления |

1 |

|

9 |

Бункер шлака |

1 |

|

10 |

Конвейер 6525-50 |

6 |

|

11 |

Узел пересыпки |

1 |

|

12 |

Весы железнодорожные ВЖС – 150–8 |

1 |

|

13 |

Здание котельной |

1 |

|

14 |

Бульдозеры TY220 |

7 |

|

15 |

Склад угля |

1 |

|

16 |

Вагоноопрокидыватель |

1 |

|

17 |

Тепляк |

1 |

|

18 |

Дымосос ДН-13 |

14 |

|

19 |

Батарейный циклон ЦБ-512-Р-80 |

21 |

|

20 |

Водяной экономайзер |

7 |

|

21 |

Камаз 5511 |

7 |

|

22 |

Мостовой кран |

6 |