Расчет на усталостную прочность и долговечность_Космацкий

.pdf

|

qb |

|

P |

P |

|

2 |

2 |

Мкр |

Ми |

|

|

|

|

Мкр |

|

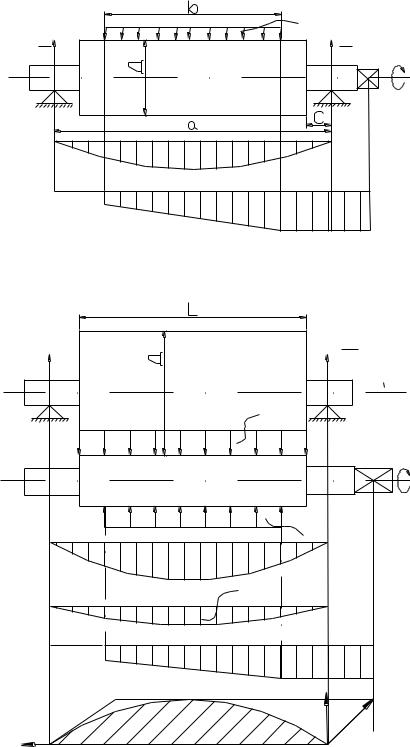

Рис. 8. Валок стана дуо |

|

|

P |

|

|

2 |

|

|

q L |

|

|

|

Мкр |

|

qb |

|

Миоп |

|

|

|

Мир |

|

|

|

Мкрр |

|

Мигор |

X |

|

Z |

|

Y |

|

|

|

|

|

|

Рис. 9. Валки стана кварто |

|

21

|

|

M p |

|

|

1 |

и |

p |

|

|

|

1 |

; |

|

(53) |

||||

|

M oп |

|

32 |

оп |

|

4 |

|

|||||||||||

2) оба валка цилиндрические |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

M p |

|

|

1 |

и |

|

p |

|

|

1 |

; |

(54) |

|||||

|

|

M |

oп |

|

16 |

|

оп |

2 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

3) опорный валок цилиндрический, а рабочий с вогнутой поверхностью

M p |

|

1 |

и |

p |

1 . |

(55) |

||

M oп |

8 |

|

оп |

|||||

|

|

|

|

|||||

Для опорного валка максимальный изгибающий момент равен

M и |

qL L |

(a |

L |

) |

P |

(a |

L |

) , |

(56) |

|

4 |

2 |

4 |

2 |

|||||||

|

|

|

|

|

|

где qL – погонное давление между опорным и рабочим валками ( qL PL ).

Максимальный изгибающий момент в горизонтальной плоскости рабочего валка находят в середине бочки

M игор. |

Pb |

( a |

L |

) |

T |

( a |

b |

) , |

(57) |

4 |

|

8 |

|

||||||

|

2 |

|

2 |

|

|

||||

где Pb – усилие, возникающее из-за смещения рабочих валков в горизонталь-

ной плоскости относительно вертикальной плоскости, проходящей через оси опорных валков;

T – разность между натяжениями концов полосы (T1 T0 ).

Pb |

P |

, |

(58) |

|

a |

||||

|

|

|

где – величина смещения рабочих валков в горизонтальной плоскости; а – наименьшее расстояние между центрами рабочего и опорных

валков.

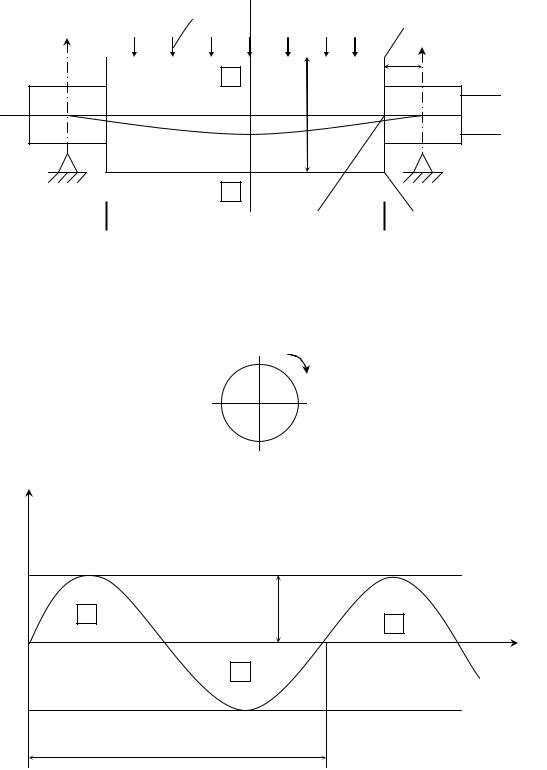

Для дальнейших расчетов необходимо установить характер циклов изменения напряжений в различных элементах и сечениях валка. Рассмотрим этот вопрос на примере шейки валка как наиболее общем случае.

Как показано на рис. 10, в результате нагружения валка некоторым постоянным усилием прокатки Р и его упругого прогиба в шейке (сечение А-А), возни-

кают напряжения изгиба |

|

||||

|

|

и |

P c |

. |

(59) |

|

|

|

|||

|

|

|

2Wиш |

|

|

|

В статическом |

состоянии в элементарных объемах B1 и |

B3 напряжения |

||

и |

0 . В точке В2 |

действует максимальное напряжение сжатия |

( и ) , в точке |

||

В4 |

– растяжения ( и ) . В процессе прокатки элементарный объем, перемещаясь |

||||

22

|

A |

|

|

|

|

|

A |

||

|

|

|

|

|

|

|

|||

|

|

|

q |

|

|

|

|

|

|

|

|

|

|

|

|

|

B2 |

|

|

|

|

|

|

|

|

|

|

|

|

P/2 |

|

|

|

|

|

|

|

|

P/2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||||

|

|

|

|

+ |

|

|

|

|

|

Mкр

Mкр

B1,B3

A

A

А – А

ω

σи

σmax

B3

0

B1 |

t |

σmin

Tц

Рис. 10. Циклы напряжений изгиба в шейке валка

23

из точки B1 последовательно в точки В2 , B3 и В4 подвергается действию переменного напряжения, как по величине, так и по знаку (рис. 10). В результате

имеем за один оборот валка один симметричный цикл при |

r |

max |

1 , при- |

|||||||

|

|

|

|

|

|

|

|

|

min |

|

чем, в этом случае |

|

max |

|

|

min |

|

а , m 0 . |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Если валок приводной, в шейке валка действуют также напряжения кручения, характер циклов, изменение которых зависит от режима работы стана. Циклы напряжений в шейке приводного валка показаны на рис. 11.

Характер цикла напряжений изгиба (рис. 11, а) не зависит от режима работы стана. Величина амплитуды напряжений ai определяется усилием прокатки Р,

т.е. схемой прокатки, параметрами валкового узла, механическими свойствами прокатываемого материала и т.п. Число циклов напряжений за время прокатки одной полосы в проходе

|

ni |

|

|

Li |

|

, |

(60) |

|

D |

|

|

||||

|

|

|

|

|

|||

где Li |

– длина полосы в рассматриваемом проходе, |

|

|||||

D – диаметр бочки валка. |

|

|

|||||

При этом период цикла |

|

|

|

|

|

|

|

|

Т ц |

|

D , |

(61) |

|||

|

пр |

|

|

||||

|

|

|

|

|

|

||

где пр |

– скорость прокатки в данном походе. |

|

|||||

Характер циклов напряжений кручения при реверсивной прокатке показан на рис. 11, б. В этом случае в первом проходе в сечении А-А действуют напряжения ( ) , а во втором ( min1 ) , которые в общем случае не равны по величине и разные по знаку. Такой характер изменения напряжений во времени соответ-

ствует асимметричному знакопеременному циклу, когда |

r |

min1 |

, |

m1 |

0 , а |

||||||||||||||||||||

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

max1 |

|

|

||

период цикла |

равен сумме времени первого и второго |

проходов. |

При |

этом |

|||||||||||||||||||||

|

|

|

max1 min1 |

, |

|

|

|

max1 min1 |

, |

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

a1 |

|

m1 |

|

a1 |

max1 |

m1 |

|

|

|

|

|

|

|

||||||||||||

|

2 |

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Для нереверсивной прокатки (однопроходный стан или клеть непрерывного |

|||||||||||||||||||||||

стана) циклы напряжений кручения приведены на рис. 11, в. Значение max i |

опре- |

||||||||||||||||||||||||

деляются технологией прокатки, mini 0 , |

mi |

|

max i |

, ai mi |

max i |

, r 0 , что со- |

|||||||||||||||||||

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

|||

ответствует пульсирующему циклу напряжений. При этом период цикла Tцi равен времени прокатки одной полосы при в данном проходе.

Поскольку в сортамент стана могут входить десятки маркопрофилеразмеров, прокатываемых по различным схемам (обжатие, скорость прокатки, напряжение и т.п.), суммарный блок нагружений валков за некоторое базовое время, включающее все варианты прокатки, может быть весьма объемным. В связи с этим

24

0

0

σa1; n1 |

σa2; n2 |

σa3; n3 |

σai; ni |

|

Tц1 |

|

Tц2 |

|

Tц3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a) |

|

τmax1 |

|

τmax2 |

|

||

|

|

τа2

τа1

τm1

τmax1

Tц1; n1= 1 |

τmin1 |

Tц2; n2= 1 |

б)

|

|

τa1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

τa2 |

|

|

|

|

τa3 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

τmax1 |

|

|

|

|

τmax3 |

|||||||

|

|

|

|

|

|

||||||||

|

|

|

|

τmax2 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

τm1 |

|

|

|

|

|

|

|

τm3 |

|

|

|

|

|

|

|

|

τm2 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tц1; n1= 1 |

|

Tц2; n2 = 1 |

|

|

|

Tц3; n3 = 1 |

||||||

в)

t

Tцi

τm2

t

τmin2

τmaxi

τmi

t

Tцi

Рис. 11. Циклы напряжений в шейке приводного валка: а) напряжения изгиба;

б) напряжения кручения при реверсивной прокатке; в) напряжения кручения при нереверсивной прокатке

25

этим при последующих расчетах рекомендуется учитывать напряжения, которые превышают (0,5...0,9) 1 Д . В случае асимметричных циклов нагружения в расчет

необходимо включать действующие напряжения, графическое отображение точек которых лежит выше линии предельных нагружений асимметричного цикла (линия АВ на рис. 5) с учетом действия факторов k , т.е.

max Д a k m . |

(62) |

7. СИСТЕМАТИЗАЦИЯ ЦИКЛОВ НАГРУЖЕНИЯ ДЕТАЛЕЙ

Характер изменения напряжений в деталях машин в процессе эксплуатации можно разделить на регулярный и нерегулярный.

Регулярным режимом нагружения, согласно ГОСТ 23207-78, называют нагружение, характеризующееся периодическим законом изменения напряжений во времени с одним максимумом и одним минимумом в течение одного периода при постоянстве параметров цикла напряжений в течение всего времени эксплуатации.

Регулярное нагружение может быть симметричным, пульсирующим или асимметричным. Такой тип нагружения деталей в машинах встречается крайне редко.

Все другие типы нагружений называют нерегулярными. Обычно детали оборудования работают в условиях многократного чередования прилагаемых к ним переменных напряжений. Поэтому знание закономерностей влияния многократного чередования нагрузок на усталостную прочность деталей имеет большое практическое значение. Данные о влиянии многократного изменения нагрузок на усталостную прочность не многочисленны. Обычно при отсутствии опытных данных условие суммирования повреждений рекомендуется принимать в виде

ni |

|

|

Ni |

a 1, |

(63) |

где ni – число циклов нагружения детали;

Ni – число циклов до разрушения при ai согласно кривой усталости Ni для данного материала.

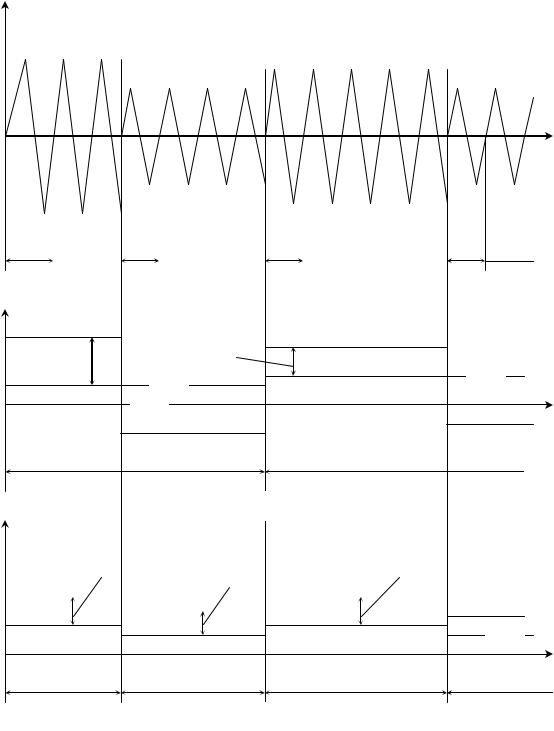

Для регламентирования подходов к оценке усталостной прочности и долговечности деталей при различных типах нагружения на рис. 12 проиллюстрирована систематизация циклов напряжений для пяти случаев.

I случай – регулярное нагружение ( a const , m 0 , r 1). II случай – нерегулярное нагружение ( a var , m 0 , r 1).

III случай – регулярное нагружение ( a const , m 0 const , 0 r 1). IV случай – нерегулярное нагружение ( a var , m 0 const , 0 r 1).

26

V случай – нерегулярное блочное нагружение ( a var , m var , 0 r 1).

Наиболее сложным является V случай, когда переменными являются амплитуда в каждом блоке, которому соответствует постоянное среднее напряжение (для блока mj const , aji var ). При этом каждая амплитуда в блоке имеет

число циклов изменения напряжений nij .

8.СТРУКТУРА РАСЧЕТОВ ДЕТАЛЕЙ ПО ЗАПАСАМ УСТАЛОСТНОЙ ПРОЧНОСТИ И ОГРАНИЧЕННОЙ ДОЛГОВЕЧНОСТИ ПРИ РАЗЛИЧНЫХ ВАРИАНТАХ ИХ НАГРУЖЕНИЯ

Запас прочности характеризует надежность детали при случайном возрастании переменных напряжений, при уменьшении прочности материала и т.п. Запасы прочности – это критерии сравнения вновь создаваемой конструкции и аналогичных эксплуатируемых.

Условие усталостного разрушения при действии переменного и постоянного напряжений будет

a |

k |

|

m 1 , |

(64) |

|

|

|||

|

|

|

||

где a , m – предельные значения напряжений, соответствующих началу

усталостного разрушения. Предельные напряжения

a n a ; |

m n m , |

|

(65) |

||||

где n – запас прочности. |

|

|

|

|

|

|

|

Исходя из выражений (64) и (65) получим |

|

||||||

n |

|

1 |

|

. |

(66) |

||

|

k |

|

m |

|

|

||

a |

|

|

|

||||

|

|

|

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Аналогичным образом определяют запас прочности при действии касательных напряжений.

Запас прочности при совместном действии нормальных и касательных

напряжений равен |

|

|

|

|

|

|

n |

|

n n |

. |

(67) |

||

|

|

|

|

|

|

|

2 |

|

2 |

|

|

||

|

|

n |

n |

|

||

Полученные значения запасов прочности следует сопоставлять с их допусти-

мыми значениями |

|

n [n] |

(68) |

27

И.А. Одингом и В.С. Ивановой разработан таблично – дифференциальный метод определения допускаемого запаса прочности с использованием конкретных значений частных коэффициентов, определяющих надежность материала S1 , степень ответственности детали S2 , точность учета действующих сил и напряжений S3 , и число испытываемых деталей S4 :

[n] S1 S2 |

S3 S4 . |

(69) |

Значения коэффициентов S1 , S2 , |

S3 и S4 |

представлены в табл. 4. |

Для оценки долговечности и срока службы детали следует применять другой критерий – допускаемый запас долговечности [nД ] , по величине существенно от-

личающийся от допускаемого запаса прочности [n] :

1 |

1 |

|

|

|

nД 10 K |

(1 |

|

) . |

(70) |

[ n ] |

||||

Рассмотрим порядок определения запасов усталостной прочности и долговечности при различных вариантах нагружения детали (рис.12).

Вариант I ( m 0 ; a const ) – рис. 12, а.

Для сокращения записей, здесь и далее приводятся выражения для учета

только одного вида напряжения – нормального a . |

|

|||||

В рассматриваемом случае |

|

|

||||

n |

1 Д |

, |

(71) |

|||

|

a |

|||||

|

|

|

|

|||

n Д |

Na |

|

, |

(72) |

||

n a |

||||||

|

|

|

|

|||

где Na N0 10( 1 a ) / k ; |

|

(73) |

||||

n a – число циклов нагружения постоянной амплитудой напряжения |

||||||

a за планируемое время эксплуатации детали; |

|

|||||

Na – число циклов нагружения детали напряжениями a |

до разруше- |

|||||

ния, определяемое по кривой усталости в полулогарифмических координатах для данного материала.

Вариант II ( m 0 ; a var ) – рис. 12, б.

В рассматриваемом случае имеем несколько блоков нагружения симметричными циклами с разным уровнем амплитуд напряжений ai при различном числе циклов нагружения.

28

Таблица 4

Частные коэффициенты и допускаемые запасы прочности при переменных

|

|

нагрузках (при S1 |

1,10 ) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Группа |

|

|

Способы |

|

|

|

|

|

Последствия |

Отбор проб |

определения |

S 2 |

S 3 |

S 4 |

[n] |

||

от поломки |

(испытания) |

рабочего |

|

|||||

|

|

|||||||

|

|

|

|

|

|

|||

|

детали |

|

напряжения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

От каждого |

Расчетом |

|

1,10 |

1,00 |

1,10 |

1,20 |

|

|

изделия |

Тензометриро- |

|

|

|

|

|

|

Не вызывает |

|

ванием |

|

1,00 |

1,10 |

1,10 |

1,35 |

|

|

|

|

|

|

|

|

|

I |

остановки |

От партии |

Расчетом |

|

1,00 |

1,00 |

1,15 |

1,25 |

|

машины |

|

||||||

|

|

Тензометриро- |

|

|

|

|

||

|

|

|

|

|

|

|

||

|

|

|

ванием |

|

1,00 |

1,10 |

1,15 |

1,40 |

|

|

|

|

|

|

|

|

|

|

|

От каждого |

Расчетом |

|

1,10 |

1,00 |

1,10 |

1,35 |

|

Вызывает |

изделия |

Тензометриро- |

|

|

|

|

|

|

|

ванием |

|

1,10 |

1,10 |

1,10 |

1,45 |

|

|

остановку |

|

|

|||||

|

|

|

|

|

|

|

|

|

II |

машины с |

От партии |

Расчетом |

|

1,10 |

1,00 |

1,15 |

1,40 |

|

небольшим |

|

||||||

|

|

Тензометриро- |

|

|

|

|

||

|

ущербом |

|

|

|

|

|

||

|

|

ванием |

|

1,10 |

1,00 |

1,15 |

1,50 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

От каждого |

Расчетом |

|

1,20 |

1,00 |

1,10 |

1,45 |

|

Вызывает |

изделия |

Тензометриро- |

|

|

|

|

|

|

|

ванием |

|

1,20 |

1,10 |

1,10 |

1,60 |

|

|

остановку |

|

|

|||||

|

|

|

|

|

|

|

|

|

Ш |

машины с |

От партии |

Расчетом |

|

1,20 |

1,00 |

1,15 |

1,50 |

большим |

|

|||||||

|

|

Тензометриро- |

|

|

|

|

||

|

ущербом |

|

|

|

|

|

||

|

|

ванием |

|

1,20 |

1,10 |

1,15 |

1,65 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

От каждого |

Расчетом |

|

1,30 |

1,00 |

1,10 |

1,55 |

|

Вызывает |

изделия |

Тензометриро- |

|

|

|

|

|

|

|

ванием |

|

1,30 |

1,10 |

1,10 |

1,70 |

|

|

аварию, воз- |

|

|

|||||

|

|

|

|

|

|

|

|

|

IV |

можно с че- |

От партии |

Расчетом |

|

1,30 |

1,00 |

1,15 |

1,65 |

|

ловеческими |

|

||||||

|

|

Тензометриро- |

|

|

|

|

||

|

жертвами |

|

|

|

|

|

||

|

|

ванием |

|

1,30 |

1,10 |

1,15 |

1,80 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

29

|

Вариант I |

|

σ |

(σm = 0; σa = const; r = –1) |

σ |

|

σa

0  0

0

|

t |

|

σa |

||

|

||

|

|

а)

Вариант II

(σm = 0; σa = var; r = –1)

σa1; n1

σa2; n2

σai,; ni

t

б)

σ

σ

0

σ

σ

0

Вариант III

(σm = const; σa = const; 0 ≤ r < –1)

|

|

|

|

|

σ |

σa |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σm |

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

σa |

t |

|

|

|

|

|

|

|

|

|

|

|

|

в)

Вариант IV

(σm = const; σa = var; 0 ≤ r < –1)

σa1; |

n1 |

σa2; |

|

|

|

|

|

|

|

n2 |

σai; |

|

|

|

ni |

г)

σa11; n11

σa12; n12

Вариант V

(σm = var; σa = var; 0 ≤ r < –1)

|

|

|

σa22; |

n22 |

σaj1; nj1 |

|

σa21; |

n21 |

|

|

|

|

σa2i; n2i |

|

|||

|

|

|

|

||

σa1i; n1i |

|

|

σaj2; nj2 |

||

|

|

|

|

||

|

|

|

|

|

|

σaji; nji

n1 |

n2 |

|

|

nj |

|||

|

|

д)

σm

t

t

Рис. 12. Систематизация циклов нагружения (регулярное и нерегулярное)

30