Расчет на усталостную прочность и долговечность_Космацкий

.pdf

σ max

σв |

|

|

|

|

|

|

|

Д |

|

|

|

σ Т |

|

|

|

|

B |

|

C |

|

|

|

|

|

|

|

|

|

σ max |

|

|

|

|

|

|

σ0 |

|

|

|

F |

|

|

|

|

|

|

|

σ max |

|

E |

|

|

|

|

|

|

|

|

|

σ 1 |

A |

|

|

|

B1 |

|

|

|

σ m axi |

|

|

N |

|

|

|

|

|

|

|

|

|||

σ max i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F2 |

|

|

|

|

|

|

|

|

σm |

|

|

|

|

|

|

|

|

|

ai |

|

|

|

E2 |

|

|

|

|

|

|

|

|

|

σmi |

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

E1 |

F1 |

B |

2 |

C |

1 |

|

|

mi |

|

0 |

|

|

|

|

|

|

|

||||

|

σmi |

σm |

0 |

|

|

σТ |

σв |

0 |

|

m |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

||||||

σ mini |

|

|

|

2 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

σmin |

|

|

E3 |

|

|

|

|

|

|

σ min i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ min |

|

|

|

|

|

|

|

|

|

σ 1 |

A |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

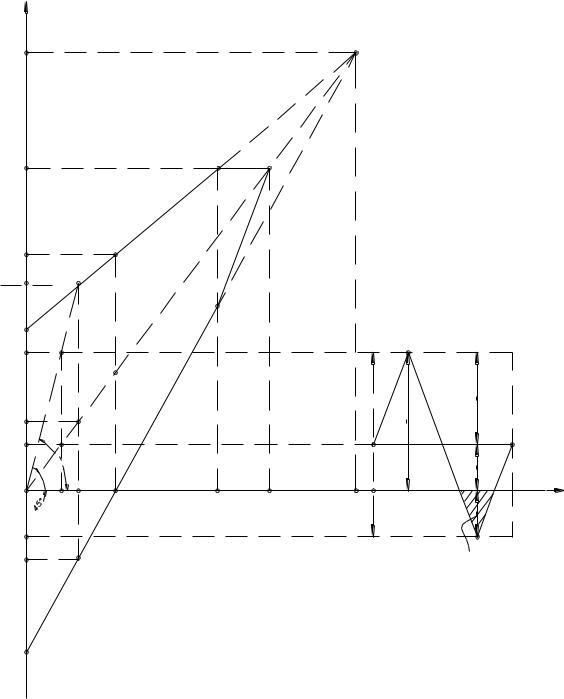

Рис. 5. Диаграмма предельных напряжений |

|

||||||

|

|

|

|

|

для асимметричных циклов нагружения |

|

|||||

11

На диаграмме предельных напряжений (рис. 5) также можно выделить характерные прямые.

Вертикаль FF1 соответствует пульсирующему циклу, так как

FF2 F2 F1 a m , FF1 max 0 (предельное максимальное напряжение пульсирующего цикла). Кроме того, F2 F1 OF1 m .

Вертикаль BB1 соответствует циклу, для которого max T (точка В).

Слева от вертикали FF1 лежат асимметричные знакопеременные циклы, справа – знакопостоянные положительные.

Уравнение линии предельных напряжений (прямая АВ) описываются выражением

max |

1 (1 ) m |

(22) |

||

По известной величине действующих напряжений ai |

и mi находим точку N. |

|||

В случае простого нагружения |

|

|

|

|

tg i |

max i |

2 |

const , |

(23) |

|

||||

|

mi |

1 r |

|

|

поэтому точки, характеризующие подобные циклы, будут располагаться на луче ОЕ и коэффициент асимметрии r будет оставаться постоянным.

Для всего диапазона циклов, расположенных между вертикалями AA1 и BB1 , коэффициент r лежит в пределах от r = –1 ( AA1 – симметричный цикл) до r = + 0,2 ( BB1 , 330 , tg 0,65) .

На рис. 5 справа показан цикл, соответствующий напряжениям max

NN2 ai , N1 N2 ai , NN1 .

Предельные напряжения асимметричного цикла можно также определить по выражению:

r |

|

|

2 1 |

. |

(24) |

|

r) (1 r) |

||||

|

(1 |

|

|

||

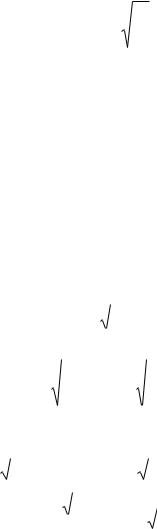

4. ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЕТАЛЕЙ МАШИН

Предел выносливости 1 материала определяется на специальных испытательных машинах при симметричном изгибе полированных образцов диаметром 7,5 мм с гладкими переходами. Опыты показывают, что при испытании на усталость реальных деталей машин, предел их выносливости 1 Д , для того же мате-

риала, может быть меньше в 2 … 6 раз. Указанное снижение предела выносливости является следствием влияния следующих факторов: 1) абсолютные размеры

12

поперечных сечений детали (масштабный фактор); 2) концентрация напряжений в различных элементах детали; 3) качество обработки поверхности; 4) коррозия; 5) фреттинг–процессы; 6) поверхностное упрочнение детали (наклеп поверхностного слоя роликами, дробью и т.п., химико-термические методы – азотирование, цементация и др., поверхностная закалка токами высокой частоты, комбинированные методы и т.д.)

Таким образом, для определения предела выносливости детали 1 Д необхо-

димо располагать её рабочим чертежом, на котором имеется информация, позволяющая учесть влияние всех перечисленных факторов. На рис. 6 приведён эскиз детали, содержащий указания на её параметры, используемые при расчёте 1 Д .

Предел выносливости детали:

– при изгибе, растяжении или сжатии

|

1 Д |

1 k ; |

|

(25) |

|||

– при кручении |

|

|

|

|

|

|

|

|

|

1 Д |

1 |

k . |

|

(26) |

|

В свою очередь |

|

|

|

|

|

|

|

k |

|

|

, k |

|

, |

(27) |

|

|

|

k |

|

k |

|

||

|

|

|

|

|

|

||

где ( ) – масштабный коэффициент;( ) – коэффициент, учитывающий факторы, действующие на поверх-

ности детали;

k ( ) – эффективный коэффициент концентрации напряжений. Рассмотрим методику определения частных коэффициентов ( ) , k( , ) и ( , ) .

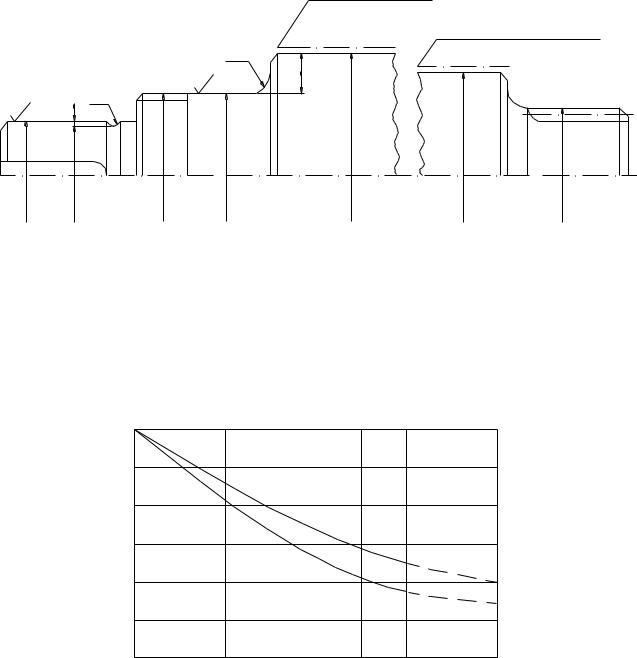

5.1. Масштабный коэффициент ( )

Масштабный фактор проявляется во влиянии абсолютных размеров поперечного сечения гладких (без концентрации напряжений) образцов на пределы выносливости (рис. 7). Он, главным образом, связан со снижением механических свойств металла с ростом размеров отливки, поковки или заготовки из проката. Пластичность при этом снижается на 20 … 30 %. Это снижение связано с уменьшением степени деформации при ковке, ухудшением условий термообработки больших заготовок, увеличением неоднородности метала и другими металлургическими причинами.

Масштабный коэффициент может быть рассчитан по формуле

13

( ) |

0,5(1 e d ) , |

(28) |

где е – основание натурального логарифма;

d– диаметр элемента детали, мм;

– коэффициент, учитывающий чувствительность материала к концентрации напряжений (для углеродистых сталей – 0,02, для

легированных сталей – 0,03).

5.2. Эффективный коэффициент концентраций напряжений k ( )

Величина коэффициента k ( ) зависит от предела прочности материала в

и вида концентратора напряжений (рис. 6). Если в одном сечении имеется больше одного концентратора, значение коэффициентов для них перемножаются.

5.2.1. Резьба

k |

1 в |

10 3 |

h |

, |

|

|

|||||

|

|

|

|

где h – шаг резьбы,

– радиус закругления впадин резьбы.

5.2.2.Шпонка или шлицевое соединение

k ( ) ln( в 10 2 ) .

5.2.3. Канавка (рис. 6)

В общем виде можно записать

|

|

|

k ( ) ( |

|

|

в 1 |

|

2 |

|

|

|

|

1) . |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

103 |

2 |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

При изгибе |

|

|

1 2 |

|

Д d |

|

2 |

|

|

t |

|

|

|

, |

|

|

|

|

|

|

|||||||||

|

|

|

|

2 |

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3 1 1)(3 0,4 |

|

|

1) 4,3 |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

4(3 2,2 |

|

|

1 |

|

|

1,3 |

|

|

|

|

3) |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

(29)

(30)

(31)

(32)

(33)

14

|

|

|

|

ТВЧ 50…55 HRC |

|

|

|

|

|

|

|

Цементировать 40…45 HRC |

|

|

|

|

2 |

|

|

|

|

|

1 |

Rz 2 |

t2 |

|

|

Rz1 |

t |

|

|

|

|

|

|

|

|

|

|

||

|

1 |

|

|

|

|

|

Д1 |

d1 |

M |

d2 |

Д 2 |

мкм |

z d Д |

|

||||||

Д мкм |

|

|||||

|

|

|

Рис. 6. Эскиз детали к определению σ–1д |

|

||

|

|

E |

|

|

|

|

|

|

( ) |

|

|

|

|

|

|

0,8 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

0,6 |

|

2 |

|

|

|

|

0,4 |

|

|

|

|

|

|

7,5 |

20 |

100 |

200 |

d , мм |

Рис. 7. Масштабный коэффициент

1 – углеродистые стали ( в 400...500 мПа)

2 – высокопрочные легированные стали ( в 1200...1400 мПа)

15

|

|

|

|

|

|

|

|

|

|

d |

|

. |

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

При кручении |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

1 |

|

|

|

Д d |

|

|

t |

, |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

3(1 |

|

|

1)2 |

|

|

|

|

|

|

|

||||||||||||||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 . |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

1) |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

4(1 2 |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2.4. Галтель (рис. 6) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

k ( ) 1 в 3 10 3 , |

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||

где: |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

4 A |

|

B(1 )2 |

|

|

4C |

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|||||||

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 z ( |

1 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

) |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

(34)

(35)

(36)

(37)

(38)

Коэффициент А, В, С, и Z принимают согласно табл. 2.

|

|

|

|

Таблица 2 |

|

Значения коэффициентов, входящих в формулу (38) |

|

|

|||

|

|

|

|

|

|

|

|

Коэффициент |

|

|

|

Вид нагружения |

|

|

|

|

|

|

А |

В |

С |

Z |

|

|

|

|

|

|

|

Изгиб |

0,62 |

5,8 |

0,2 |

3,0 |

|

|

|

|

|

|

|

Кручение |

3,4 |

19,0 |

1,0 |

2,0 |

|

|

|

|

|

|

|

16

5.3.Коэффициент ( ) , учитывающий факторы, действующие на поверхности детали

В общем случае можно записать

( ) |

0 y |

1 |

к , |

(39) |

||

|

ф |

|||||

|

|

|

|

|||

|

|

|

|

|

||

где 0 – коэффициент, учитывающий чистоту поверхности детали;

y – коэффициент упрочнения поверхности;

ф – коэффициент влияния фреттинг–процессов;

К – коэффициент учитывающий коррозию.

5.3.1. Коэффициент 0

Микронеровности на поверхности, остающиеся после механической обработки, являются источниками концентрации напряжений, снижающими сопротивление усталости, причём тем в большей степени, чем выше предел прочности материала в . Последнее связано с тем, что с ростом предела прочности увели-

чивается чувствительность материала к концентрации напряжений. Значение коэффициента можно определить по формулам:

0 |

1 0,22lg RZ |

(lg |

в |

1) , |

(40) |

|

20 |

||||||

|

|

|

|

|

||

0 |

0,575 o 0,425 . |

|

(41) |

|||

Здесь RZ – показатель шероховатости поверхности (мкм), параметры которого выбираются по табл. 3.

5.3.2. Коэффициент y

В зависимости от вида упрочнения поверхности детали можно назначить следующие значения коэффициентов:

обкатка роликами |

1,2 … 1,5; |

обдувка дробью |

1,3 … 2,1; |

цементация |

1,9 … 2,2; |

азотирование |

1,2 … 2,0; |

цианирование |

2,0 … 2,5; |

поверхностная закалка |

1,8 … 2,2. |

5.3.3. Коэффициент ф( , )

В местах напрессовки на вал или ось деталей (шестерни, кольца, подшипники, втулки и т.п.), возникает резкое снижение пределов выносливости. Зарождение усталостной трещины возникает у края напрессованной детали. Причинами

17

Таблица 3 Шероховатость поверхности после различных видов и методов обработки

|

|

|

|

|

|

Класс шерохова- |

|

Вид или метод обработки |

RZ , мкм |

тости по |

|||||

|

|

|

|

|

|

ГОСТ 2789-75 |

|

Обработка |

наружных |

цилиндрических |

|

|

|

|

|

поверхностей |

|

|

|

|

|

|

|

Обтачивание: |

черновое |

160 |

… 80 |

2 … 3 |

|||

|

|

получистовое |

80 |

… 20 |

3 |

… 5 |

|

|

|

чистовое |

40 |

… 6,3 |

4 |

… 7 |

|

|

|

тонкое |

|

6,3 |

… 1,6 |

7 |

… 9 |

Шлифование: |

|

|

|

|

|

|

|

|

|

предварительное |

10 |

… 6,3 |

6 … 7 |

||

|

|

чистовое |

6,3 |

… 3,2 |

7 |

… 8 |

|

|

|

тонкое |

|

3,2 |

… 0,8 |

8 |

… 10 |

Обкатывание роликами и шариками |

6,3 … 0,4 |

7 |

… 11 |

||||

Обработка |

внутренних |

цилиндрических |

|

|

|

|

|

поверхностей |

|

|

|

|

|

|

|

Растачивание: |

черновое |

320 |

… 180 |

|

1 |

||

|

|

получистовое |

90 |

… 50 |

2 |

… 3 |

|

|

|

чистовое |

20 |

… 10 |

5 |

… 6 |

|

Шлифование: |

получистовое |

30 … 15 |

4 … 5 |

||||

|

|

чистовое |

6,3 … 3,2 |

7 |

… 8 |

||

|

|

тонкое |

|

3,2 … 0,8 |

8 |

… 10 |

|

Обработка плоских поверхностей |

|

|

|

|

|||

Строгание: |

|

черновое |

90 |

… 50 |

2 |

… 3 |

|

|

|

чистовое |

30 |

… 15 |

4 |

… 5 |

|

Фрезерование |

|

|

|

|

|

|

|

цилиндрической |

|

|

|

|

|

|

|

фрезой: |

|

черновое |

170 |

… 90 |

1 |

… 2 |

|

|

|

чистовое |

30 |

… 15 |

4 |

… 5 |

|

|

|

тонкое |

|

|

8 |

|

6 |

Фрезерование |

|

|

|

|

|

|

|

торцевой фрезой: |

черновое |

50 |

… 30 |

3 |

… 4 |

||

|

|

чистовое |

30 |

… 15 |

4 |

… 5 |

|

|

|

тонкое |

|

8 |

… 3,2 |

6 |

… 8 |

Шлифование: |

получистовое |

|

15 |

|

5 |

||

|

|

чистовое |

6,3 … 3,2 |

7 |

… 8 |

||

|

|

тонкое |

|

3,2 … 0,8 |

8 |

… 10 |

|

18

этого являются фреттинг–процессы, заключающиеся в концентрации напряжений у края контакта, и сложные механические и физико-химические процессы, протекающие на стыке двух сопрягаемых деталей при малых взаимных циклических проскальзованиях вследствие упругих деформаций деталей.

Значение коэффициентов можно рассчитать по следующим эмпирическим зависимостям:

ф |

(0,38 1,48lg d1 )(0,3 0,0014 в )(0,65 0,014q) при d1 150мм , |

(42) |

ф |

(0,3 0,0014 в )(0,65 0,014q) при d1 150мм , |

|

|

(43) |

|

ф |

0,6 ф . |

(44) |

Здесь q – нормальные контактные напряжения в соединении сопрягаемых деталей.

q |

EN |

|

|

, |

(45) |

|

|

|

|||

d lg |

d1 |

|

|||

|

|

|

|

||

|

|

|

|

|

|

|

1 |

d2 |

|

|

|

|

|

|

|

|

|

где Е – модуль нормальной упругости материала детали, |

|

||||

d1 и d 2 – наружные диаметры соответственно вала и детали, |

|

||||

насаживаемой на вал, |

|

|

|

|

|

N – натяг в неподвижном соединении (посадке). |

|

||||

В свою очередь, |

|

|

|

|

|

N B A , |

(46) |

||||

где B и A – средние отклонения размеров вала и отверстия, соответствующие назначенной посадке.

5.3.4. Коэффициент K

Многие детали машин в процессе эксплуатации подвергаются воздействию воды или других веществ, вызывающих коррозию метала. Коррозия при одновременном действии переменных напряжений усиливает интенсивность образования и развития усталостных трещин. Влияние коррозии с ростом предела прочности стали усиливается

K |

|

2 102 |

|

||

|

|

. |

(47) |

||

|

|

||||

|

|

в |

|

||

19

6.РЕЖИМЫ НАГРУЖЕНИЯ ДЕТАЛЕЙ И ИХ СВЯЗЬ С ХАРАКТЕРОМ ЦИКЛОВ ИЗМЕНЕНИЯ НАПРЯЖЕНИЙ

Для расчёта деталей на усталостную прочность необходимо составить расчётную схему. Затем определяют опасные сечения, в которых действуют наибольшие изгибающие и касательные напряжения или имеются источники концентрации напряжений. При этом сечения, заведомо менее напряжённые, исключаются. Затем в опасных сечениях требуется установить характер цикла, по которому изменяются напряжения изгиба и кручения. Расчёт на усталостную прочность ведут при повторяемости действующих напряжений не менее 103 циклов за время службы детали.

Проиллюстрируем эти положения на примере расчёта на прочность валков листовых станов.

Для валков станов дуо (рис. 8), максимальный изгибающий момент находится в середине бочки валка:

|

|

M и |

|

qb b |

(a |

b |

) |

|

, |

|

(48) |

||||||

|

|

4 |

|

|

2 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

максимальное напряжение от изгиба |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

M и |

, |

|

|

|

|

|

|

(49) |

||||

|

|

|

|

W |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

||

максимальное напряжение от кручения |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

M кр |

, |

|

|

|

|

|

(50) |

|||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

Wкр |

|

|

|

|

|

|

|

|

||||

где qb – удельная нагрузка на единицу ширины полосы ( qb |

P |

), |

|||||||||||||||

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|

Wи |

Д 3 |

(1 k 4 ) , ( k |

|

|

d |

o |

), |

(51) |

|||||||||

|

32 |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Д |

|

|

|||

Wкр |

Д 3 |

(1 k 4 ) . |

|

|

|

|

|

|

(52) |

||||||||

16 |

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Здесь Д – наружный диаметр валка в расчётном сечении; d0 – диаметр внутреннего осевого отверстия.

Для станов дуо бочку валка можно рассчитывать только на изгиб, шейку валка – на совместное действие на изгиба и кручения, а приводной конец – только на кручение.

У станов кварто (рис. 9) в результате применения опорных валков, рабочие валки в основном разгружены от изгибающих моментов. Распределение изгибающих моментов и напряжений изгиба опорными и рабочими валками зависит от профилировки валков.

Согласно данным А.И. Целикова, рекомендуется три практически возможных случая сочетаний профилей бочек опорного и рабочего валков:

1) опорный валок цилиндрический, а рабочий бочкообразный

20