Тема №7

.docVII. Экспериментальные методы механики разрушения.

-

Определение

.

. -

Определение

-

интеграла.

-

интеграла. -

Определение раскрытия трещины.

-

Особенности экспериментальных методов для композиционных материалов.

-

Определение

.

.

Проведение экспериментов по определению параметров трещиностойкости регламентируется ГОСТом 25.506-85. Этот ГОСТ охватывает не все типы материалов, и не все характеристики трещиностойкости. Помимо этого ГОСТа существует ряд отраслевых нормативов для определения параметров трещиностойкости при различных режимах для различных материалов.

В

настоящее время

настоящее время

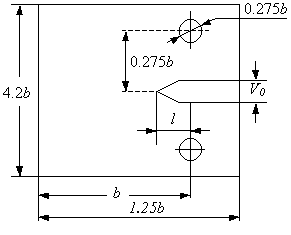

![]() определяют на нескольких типах образцов;

наибольшее распространение получили

эксперименты на трехточечный изгиб и

внецентренное растяжение компактного

образца.

определяют на нескольких типах образцов;

наибольшее распространение получили

эксперименты на трехточечный изгиб и

внецентренное растяжение компактного

образца.

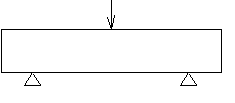

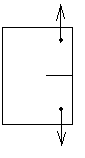

А Б Рис. 1. – Образцы для испытаний:

А) На трехточечный изгиб;

Б) На внецентренное растяжение.

Компактный

образец:

![]() мм,

мм,

![]() ,

,

![]() ;

должно выполнятся условие плоской

деформации:

;

должно выполнятся условие плоской

деформации:

(7.1)

(7.1)

А Б

Рис. 2. – Схемы испытаний:

А) На трехточечный изгиб;

Б) На внецентренное растяжение.

Порядок проведения эксперимента.

1. В соответствии с ГОСТом изготавливают образец, т.о., чтобы реализовывалось условие ПДС (для этого существуют определенные оценочные соотношения).

2. Наносят разрез и проращивают усталостную трещину. В качестве расчетной длины трещины берется длина разреза + длина усталостной трещины (длина усталостной трещины должна быть не менее 1,3 мм).

Для моделирования трещины обычно используют 2 типа разреза: прямолинейный (Рис. 3, Б) или шевронный (Рис. 3, А):

А-А

А Б

Рис. 3. – Разрезы:

А) Шевронный разрез;

Б) Прямолинейный разрез.

Шевронный разрез является более предпочтительным, т.к. легче контролировать рост усталостной трещины (есть угловая точка, откуда начнется рост усталостной трещины).

Для

усталостной трещины должны выполняться

следующее условия: отклонение усталостной

трещины от первоначальной плоскости

разреза должно быть не более

Для

усталостной трещины должны выполняться

следующее условия: отклонение усталостной

трещины от первоначальной плоскости

разреза должно быть не более

![]() ;

угол раствора от

вершины трещины к поверхностям разреза

должен быть не более

;

угол раствора от

вершины трещины к поверхностям разреза

должен быть не более

![]() (Рис. 4).

(Рис. 4).

Рис. 4. – Модель трещины.

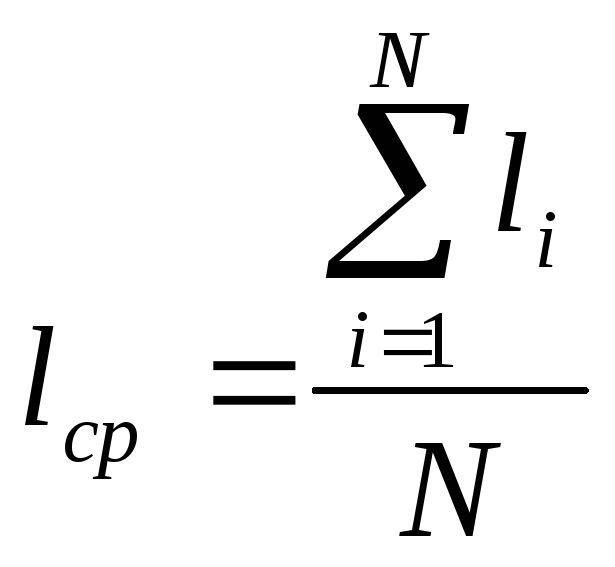

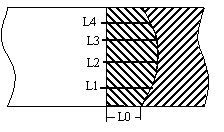

Также

накладываются ограничения на фронт

трещины по длине образца. Проводят

минимум четыре сечения по длине образца,

измеряют

![]() (длина усталостной трещины на границе

образца) и длины усталостной трещины

(

(длина усталостной трещины на границе

образца) и длины усталостной трещины

(![]()

![]() ,

…,

,

…,![]() );

затем вычисляют

);

затем вычисляют

![]() (средняя

длина трещины):

(средняя

длина трещины):

.

(7.2)

.

(7.2)

Рис. 5. – Форма фронта трещины.

Ограничения

на форму фронта трещин:

![]() должно отличаться от

должно отличаться от

![]() не

более, чем на 5%;

не

более, чем на 5%;

![]() должно отличаться от

должно отличаться от

![]() не

более чем на 10% (Рис.5).

не

более чем на 10% (Рис.5).

П роводится

эксперимент – нагружение образца до

разрушения.

При

проведении эксперимента снимаются

характеристики: приложенная нагрузка

и раскрытие трещины в ее устье.

роводится

эксперимент – нагружение образца до

разрушения.

При

проведении эксперимента снимаются

характеристики: приложенная нагрузка

и раскрытие трещины в ее устье.

Рис. 6. – Схема установки датчика.

3. Строится диаграмма "нагрузка – раскрытие трещины". По характеру разрушения принято выделять три основных типа диаграмм (Рис. 7):

диаграмма №1 характерна для хрупкого разрушения;

диаграмма №2 –для скачкообразного разрушения;

диаграмма №3 – для вязкого разрушения.

![]()

![]()

![]()

Рис. 7. – Диаграммы разрушения материалов.

4.

Определяем нагрузку

![]() .

.

Для

этого из начала координат проводим

касательную к диаграмме деформирования,

а от нее проводим секущую тангенс угла

наклона которой на 5% меньше, чем тангенс

угла наклона касательной. Значение

![]() - это точка пересечения секущей с

диаграммой деформирования; если секущая

пересекает диаграмму деформирования

справа от точки

- это точка пересечения секущей с

диаграммой деформирования; если секущая

пересекает диаграмму деформирования

справа от точки

![]() ,

то в качестве значения

,

то в качестве значения

![]() берется значение

берется значение

![]() .

Физический смысл 5%-ой секущей: величина

изменения этого угла примерно соответствует

увеличению длины трещины на 2%, примерно

на столько распространяется зона

пластичности в вершине трещины в условиях

ПДС.

.

Физический смысл 5%-ой секущей: величина

изменения этого угла примерно соответствует

увеличению длины трещины на 2%, примерно

на столько распространяется зона

пластичности в вершине трещины в условиях

ПДС.

5.

По найденному

![]() с использованием формул K

– тарировки, определяется коэффициент

интенсивности напряжений:

с использованием формул K

– тарировки, определяется коэффициент

интенсивности напряжений:

![]() .

(7.3)

.

(7.3)

По

найденному значению

![]() проверяем условие Брауна-Сролли:

проверяем условие Брауна-Сролли:

,

(7.4)

,

(7.4)

если

условие (7.4) выполняется, то реализовано

условие ПДС, значит

![]() .

.

6. Если условие (7.4) не выполняется, тогда необходимо увеличить толщину образца в полтора раза, и вновь повторяют все пункты с 1 по 6, пока не выполнится условие ПДС, либо до тех пор, пока становится невозможным проведение эксперимента.

Очень

часто величину

![]() не удается определить из прямого

эксперимента. В этих случаях величину

не удается определить из прямого

эксперимента. В этих случаях величину

![]() определяют из расчетов, определив

экспериментально

определяют из расчетов, определив

экспериментально

![]() или величину раскрытия трещины

или величину раскрытия трещины

![]() .

.

-

Определение

-

интеграла.

-

интеграла.

Для

различных образцов величину

![]() -

интеграла можно выразить через величины

которые определяются в эксперименте.

Например, для балки значение

-

интеграла можно выразить через величины

которые определяются в эксперименте.

Например, для балки значение

![]() -

интеграла может быть записана в следующем

виде:

-

интеграла может быть записана в следующем

виде:

![]() ,

(7.5)

,

(7.5)

где

![]() - перемещение точки приложения нагрузки

- перемещение точки приложения нагрузки

![]() ,

,

![]() - остаточная длина (рис. 8).

- остаточная длина (рис. 8).

Рис. 8. – Схема проведения эксперимента.

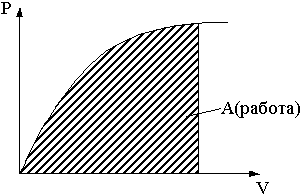

Для

плоского образца толщиной

![]() при трехточечном изгибе значение

при трехточечном изгибе значение

![]() -

интеграла определяется так:

-

интеграла определяется так:

![]() ,

(7.6)

,

(7.6)

где

![]() - площадь под диаграммой нагрузка –

раскрытие трещины (рис. 9).

- площадь под диаграммой нагрузка –

раскрытие трещины (рис. 9).

Рис. 9. – Диаграмма нагрузка – раскрытие трещины.

Порядок проведения эксперимента:

1. Изготавливается образец в соответствие с требованиями ГОСТа, наносится усталостная трещина;

2. Проводится нагружение образца до

увеличения длины образца на величину

![]() .

При этом делают минимум четыре

эксперимента, либо на одном образце

каждый раз считая начальной трещиной

длину трещины, полученную в предыдущем

нагружении, либо на четырех разных

идентичных образцах, на которых получают

четыре различных величины приращения

длины трещины;

.

При этом делают минимум четыре

эксперимента, либо на одном образце

каждый раз считая начальной трещиной

длину трещины, полученную в предыдущем

нагружении, либо на четырех разных

идентичных образцах, на которых получают

четыре различных величины приращения

длины трещины;

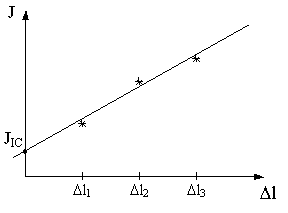

3. Строится график зависимости

![]() .

.

Рис. 10. – Зависимость величины

![]() -

интеграла

-

интеграла

от приращения длины трещины

![]() .

.

График аппроксимируем прямой, при

![]() получаем значение

получаем значение

![]() в момент страгивания трещины. Далее,

при необходимости, можно рассчитать

значение

в момент страгивания трещины. Далее,

при необходимости, можно рассчитать

значение

![]() .

.

Преимущества метода: не обязательно доводить до разрушения (удобно для вязкого разрушения) - достаточно текущего значения.

Недостатки:

трудности при определении

![]() .

Как правило, проводят несколько

экспериментов (минимум 4): нагрузили до

какой-либо

.

Как правило, проводят несколько

экспериментов (минимум 4): нагрузили до

какой-либо

![]() ,

зафиксировали, доломали, нашли

,

зафиксировали, доломали, нашли

![]() ,

затем снова на другом образце нагружают

до другого значения

,

затем снова на другом образце нагружают

до другого значения

![]() и

находят следующую

и

находят следующую

![]() .

.

-

Определение раскрытия трещины.

Определение величины

раскрытия трещины бывает необходимо

для определения значений ,

т.к. не всегда возможно ''в лоб'' найти

,

т.к. не всегда возможно ''в лоб'' найти

.

.

Рис. 11. – Схема проведения эксперимента.

Из геометрических соображений получаем выражение для нахождения величины раскрытия трещины (для краевой трещины):

(7.7)

(7.7)

где

![]() -

внешнее раскрытие трещины,

-

внешнее раскрытие трещины,

![]() -

критическое раскрытие трещины в момент

ее страгивания.

-

критическое раскрытие трещины в момент

ее страгивания.

Для

нахождения

![]() необходимо измерить величины, входящие

в выражение (5.7) в момент страгивания

трещины. Далее от величины раскрытия

трещины

необходимо измерить величины, входящие

в выражение (5.7) в момент страгивания

трещины. Далее от величины раскрытия

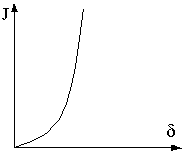

трещины![]() переходим к

переходим к

![]() -интегралу,

между

-интегралу,

между

![]() и

и

![]() существует однозначная зависимость

(рис. 12). Затем от

существует однозначная зависимость

(рис. 12). Затем от

![]() -

интеграла к

-

интеграла к

![]() .

.

Рис.

12. – График зависимости

![]() -

интеграла

-

интеграла

от величины раскрытия трещины.

Трудности: соблюдение геометрических соотношений, регистрирование момента страгивания трещины.

-

Особенности экспериментальных методов для композиционных материалов.

-

Отсутствие ГОСТов. Существуют отраслевые стандарты и нормативы большинство из них носят рекомендательный характер. Поэтому обычно на КМ проводят эксперименты по стандартам для однородных материалов;

-

При проведении экспериментов, когда плоскость трещины ортогональна плоскостям армирования часто происходит смена типа трещины. Например, трещина I типа трансформируется в трещину II типа, что приводит к противоречию с базовыми соотношениями в механике разрушений;

-

Трудности с изготовлением образцов (трудно изготовить образец требуемых размеров) и нанесением на них усталостной трещины. Как правило, усталостную трещину нанести не удается, поэтому величины, полученные в эксперименте зависят от начального радиуса в вершине разреза;

-

Существенная нелинейность большинства КМ не дает возможность использовать расчетные соотношения, полученные для однородных материалов, либо приводят к противоречиям. Это вынуждает использовать методики, применимые только для ограниченного круга материалов.