IV. Введение в механику разрушения

1. Предмет и задачи механики разрушения.

2. Основные понятия механики разрушения.

3. Теоретическая и реальная прочность тел.

4. Особенности разрушения композитов.

-

Предмет и задачи механики разрушения

Процессы разрушения – это сложнейшие явления природы, постоянно сопровождающие человечество в процессе любой деятельности.

Негативные факторы разрушения: катастрофическое разрушение строительных объектов, механическое разрушение деталей машин, смещение грунтов и связанное с этим разрушение различных сооружений, явление ползучести во всех сферах, коррозионное разрушение и т.д. Позитивные факторы, используемые человеком: любая механическая обработка материалов резанием, добыча полезных ископаемых, декоративно-прикладное применение.

В развитых странах примерно 4-5% ВВП связаны с потерями в хозяйстве из-за различного рода разрушений, либо мероприятий по их предотвращению.

Предмет механики разрушения – изучение причин возникновения дефектов и их распространение до катастрофического разрушения объекта.

Проблема разрушения стоит остро, и в настоящее время она является центральной в учении о прочности и сопротивлении материалов. В настоящее время с использованием механики деформируемого твердого тела удается решить большую часть возникающих задач, и создавать предельно легкие, дешевые и достаточно прочные конструкции.

.Основные задачи механики разрушения в рамках изучаемого курса:

– изучение условий распространения трещин в упругих и упругопластических материалах;

– решение задач распределения напряжений и деформаций в окрестностях трещин;

– введение характеристик трещиностойкости конструкционных материалов;

– изучение методов испытаний, технологических процессов и условий эксплуатации по критерию трещиностойкости;

– прогнозирование ресурса для тел с усталостными трещинами;

– прогнозирование эффективной трещиностойкости композитов.

-

Основные понятия механики разрушения.

Линейная механика разрушений – это раздел механики разрушений, в котором материал рассматривается в линейно-упругой области.

«Классическая» линейная механика разрушений как предмет существует только для однородных конструкционных материалов.

Существует три вида нарушения прочности:

– чрезмерная деформация;

– потеря устойчивости;

– разрушение.

Разрушение может быть полным или частичным. При частичном разрушении в теле возникают повреждения материала в виде отдельных трещин или распределенных по объему дефектов материала приводящих к изменению в неблагоприятную для прочности сторону механических свойств материала. При полном разрушении происходит разделение объекта на части.

В механике рассматривают следующие основные виды разрушения:

1. Пластическое (вязкое) разрушение (Рис.1). Происходит при существенной пластической деформации, протекающей практически по всему объему тела. Сопровождается большими деформациями. Как правило – процесс длительный по времени. После разрушения части тела совместить не удается.

Рис.1. Этапы пластического разрушения образца.

Рис. 1. – Этапы пластического разрушения образца.

-

Хрупкое разрушение. Происходит в результате распространения магистральной трещины, при этом пластические деформации сосредоточены в малой области вершины трещины.

Виды хрупкого разрушения:

а) Идеально-хрупкое (упругое) разрушение происходит без пластических деформаций. Из осколков разрушенного тела можно заново составить тело прежних размеров. Абсолютно хрупкое разрушение возможно только для материалов имеющих на диаграмме деформирования только упругий участок;

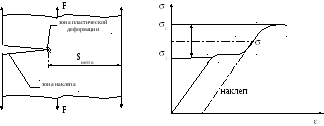

б) Квазихрупкое

разрушение – это разрушение, при котором

пластическая зона находится в малой

области вблизи вершины трещины (Рис. 2,

А). Вся остальная часть находится в

упругом состоянии. В технике квазихрупким

разрушением называют такое разрушение,

при котором напряжение в нетто-сечении

(Рис. 2, Б) больше предела текучести

![]() ,

но меньше предела прочности

,

но меньше предела прочности

![]() .

.

А Б

Рис. 2. – Квазихрупкое разрушение.

3. Усталостное разрушение – накопление необратимых микро-разрушений и деформаций при циклическом (повторном) нагружении. Излом макроскопически хрупкий. У поверхности излома материал наклепан. Различают два вида «усталости»:

а)

Многоцикловая усталость (просто

усталость) – когда номинальные напряжения

меньше предела текучести

![]() (образец выдерживает достаточно большое

число циклов – 107

и более). Образец находится в условиях

упругого деформирования;

(образец выдерживает достаточно большое

число циклов – 107

и более). Образец находится в условиях

упругого деформирования;

б)

Малоцикловая усталость – номинальные

напряжения больше предела текучести

![]() ,

но меньше предела прочности

,

но меньше предела прочности

![]() (небольшое число циклов до разрушения).

(небольшое число циклов до разрушения).

4. Разрушение ползучести. Характерно для больших массивов. Выделены в отдельные вопросы устойчивости и прочности горных выработок и исследования устойчивости грунтов. Горная механика – отдельная отрасль механики, ввиду первостепенной важности: добыча полезных ископаемых .

5. Коррозионное разрушение – это разрушение, сопровождающееся возникновением и распространением трещины в агрессивной среде. Характерно для объектов находящихся вблизи морского побережья и при эксплуатации в агрессивных средах, например: атомные реакторы, энергоустановки.

Разрушение может развиваться статически (устойчиво, медленно, контролируемо) или динамически. В последнем случае фронт трещины достигает скоростей сравнимых со скоростью звука.

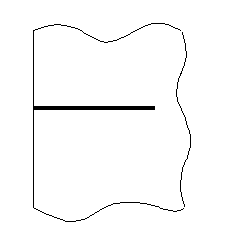

На рисунке 3, А изображено тело с трещиной; в реальных объектах берега трещины, как правило, не совпадают (имеют разные координаты). В расчетах трещину принято заменять прямолинейным ''математическим разрезом'' (Рис.3, Б), при этом координаты берегов трещины совпадают.

А Б

Рис. 3.

А) Тело с трещиной;

Б) Математическая модель тела с трещиной.

Под критическим состоянием трещины будем понимать момент страгивания и дальнейшее распространение (увеличение длины) трещины.

Произвольную объемную трещину можно представить в виде суперпозиции трех типов трещин, так называемых простых плоских трещин:

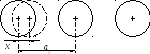

I тип: трещина нормального отрыва (Рис. 4, А) Наиболее опасный и часто встречающийся тип. Например: процесс колки дров, дробление породы, бурение скважин, т.е. вбивание клина в любую поверхность;

II тип: трещина поперечного сдвига (Рис. 4, Б). Данный вид трещины характерен практически при всех видах механической обработки;

III тип: трещина продольного сдвига (Рис. 4, В). Например: скручивание образца с фасками, резание ножницами.

А Б В

Рис. 4. – Три типа трещин:

А) Трещина нормального отрыва;

Б) Трещина поперечного сдвига;

В) Трещина продольного сдвига.

-

Теоретическая и реальная прочность твердых тел.

Теоретическая прочность может быть определена как прочность связей между атомами, ионами или другими структурными элементами, а также как химическая связь. Существуют различные модели оценки теоретической прочности тела. Выделим часть кристаллической решетки и рассмотрим взаимодействие двух рядом стоящих элементов (Рис.5) без учета влияния других элементов.

Рис. 5. – Взаимодействие двух элементов кристаллической решетки.

Попытка

разрушения (смещения одного элемента

относительно другого на расстояние x

от первоначального равновесного

положения

![]() )

приведет к возникновению усилия,

препятствующему этому; при этом усилие

будет возрастать до определенной

величины

)

приведет к возникновению усилия,

препятствующему этому; при этом усилие

будет возрастать до определенной

величины

![]() ,

которую можно считать теоретической

прочностью взаимодействия элементов.

,

которую можно считать теоретической

прочностью взаимодействия элементов.

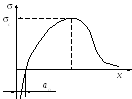

Рис.

6. – Реальная зависимость усилия

![]() от

величины смещения x.

от

величины смещения x.

Проведем

оценочный расчет величины![]() .

На графике (Рис. 6) нас интересует область,

где усилия положительны (

.

На графике (Рис. 6) нас интересует область,

где усилия положительны (![]() >0);

аппроксимируем реальный график синусоидой

(Рис. 7).

>0);

аппроксимируем реальный график синусоидой

(Рис. 7).

Рис.

7. – Аппроксимированная зависимость

усилия

![]() от

величины смещения x.

от

величины смещения x.

В этом случае изменение усилия взаимодействия частиц запишется так:

![]() (4.1)

(4.1)

в

силу того, что смещение мало (![]() )

)

![]() ;

(4.2)

;

(4.2)

![]() ;

;![]() ;

;![]() (4.3)

(4.3)

проинтегрировав

обе части уравнения (4.2) по

![]() получим:

получим:

![]() ;

;

![]()

![]() ;

;![]() (4.4)

(4.4)

Если

принять, что

![]() (размер равновесного состояния), то:

(размер равновесного состояния), то:

![]() .

(4.5)

.

(4.5)

Другие (аналогичные) оценки дают величину теоретической прочности в пределах

![]() .

В расчетах, при использовании термина

''теоретическая прочность'', принято

брать значение

.

В расчетах, при использовании термина

''теоретическая прочность'', принято

брать значение

![]() .

.

Оценка

теоретической прочности материала дает

величину, существенно превышающую

значение реальной

прочности (прочность, определяемая на

образцах материала при испытаниях).

Например: сталь Е~200 Гпа,

![]() Гпа

Гпа

![]() ~0,15

~0,15![]() 0,2

Гпа. Т.е. реальная прочность минимум в

двадцать раз меньше значения теоретической

прочности. Возникает вопрос: почему не

реализуется теоретическая прочность?

Причина: дефекты и масштаб.

0,2

Гпа. Т.е. реальная прочность минимум в

двадцать раз меньше значения теоретической

прочности. Возникает вопрос: почему не

реализуется теоретическая прочность?

Причина: дефекты и масштаб.

В начале 20-х гг. российский физик-механник Иоффе провел эксперименты: был взят образец из каменной соли (монокристалл), который под действием растягивающей силы был разрушен. Затем такой же образец поместили в сосуд с горячим рассолом (водой) и довели до разрушения.

Результат: прочность образца, помещенного в горячую воду, была в два раза выше, чем у образца, испытанного на воздухе.

Вывод: при помещении образца в горячий рассол произошло залечивание поверхностных дефектов. Поверхностные дефекты являются инициаторами образования и дальнейшего распространения магистральных трещин. Следовательно, чем меньше поверхность образца, тем меньше вероятность образования поверхностного дефекта.

Наименьшие по размерам образцы (усы) позволяют реализовать прочность соизмеримую с теоретической прочностью. Например, усы железа = 13.1 ГПа.

Для повышения прочности необходимо стремиться к бездефектной структуре. Прочность, полученная при испытании обычных материалов по существующим ГОСТам, называется технической прочностью.

Исследования по оценке теоретической прочности и опыты Иоффе показали необходимость изучения поведения материала с дефектами.

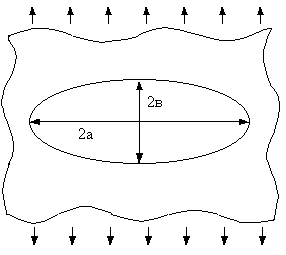

Существенный прорыв в этой области был сделан Инглисом и Колосовым. Ими в 1909 г. была поставлена и решена задача о растяжении бесконечной пластины с эллиптическим отверстием (Рис. 8). Данная задача решалась методами функций комплексного переменного. Примем:

![]() ,

(4.6)

,

(4.6)

где

![]() - радиус закругления или радиус кривизны,

а – большая ось эллипса, в - малая ось

эллипса.

- радиус закругления или радиус кривизны,

а – большая ось эллипса, в - малая ось

эллипса.

![]() ;

(4.7)

;

(4.7)

![]()

![]()

Рис. 8. – Бесконечная пластина с эллиптическим отверстием.

![]() ;

(4.8)

;

(4.8)

![]() .

(4.9)

.

(4.9)

![]() – коэффициент

концентрации напряжений,

характеризующий увеличение напряжения

в угловой точке, в зависимости от радиуса

кривизны; показывает

примерно во сколько раз максимальные

напряжения в наиболее опасной точке

больше, чем приложенные.

– коэффициент

концентрации напряжений,

характеризующий увеличение напряжения

в угловой точке, в зависимости от радиуса

кривизны; показывает

примерно во сколько раз максимальные

напряжения в наиболее опасной точке

больше, чем приложенные.

При

![]() эллипс все больше приближается к трещине

эллипс все больше приближается к трещине

![]() .

.

Анализ решения Инглиса-Колосова и сопоставление его с реально существующей конструкцией позволил сделать следующие выводы:

-

Угловые точки, являясь концентраторами напряжений, служат источниками возникновения трещин;

-

Существующих феноменологических критериев (например

)

недостаточно для оценки прочности

конструкций, в которых либо существуют,

либо возможно зарождение дефектов типа

трещин;

)

недостаточно для оценки прочности

конструкций, в которых либо существуют,

либо возможно зарождение дефектов типа

трещин;

-

Внутренние и внешние дефекты, являясь концентраторами напряжений существенно уменьшают прочность материала и являются источниками микротрещин, которые приводят к разрушению.

Исследования Иоффе и решения задач о концентрации напряжений наталкивают на мысль о том, что наличие трещин и различного рода трещиноподобных дефектов приводит к локальному ассимптотическому увеличению напряжений и вследствие этого к разрушению. Следовательно, необходим периодический осмотр объектов с целью выявления трещин с последующей заменой дефектных узлов или проведение мероприятий по «залечиванию» трещин.