- •2.1 Определение объемов земляных работ для строительства инженерных сетей.

- •2.1.1Определении объемов земляных работ при разработке основной траншеи.

- •2.1.2 Определение объемов земляных работ при разработке веток водосточной трубы

- •2.1.3 Определение объемов земляных работ при разработке выемок под дождеприемные колодцы.

- •2.1.4 Определение объемов земляных работ для снятия растительного слоя грунта.

- •2.2 Расчет потребности в материалах и элементов конструкции инженерных сетей.

- •2.2.1. Расчет потребностей в трубопроводах и дождеприемниках и смотровых колодцев

- •2.2.2 Расчет потребности в материалах для основания под трубопроводы

- •Описание технологической последовательности строительства водостоков городских улиц и дорог.

- •4 Выбор отряда строительных машин для производства работ

- •Погрузка осуществляется Фронтальным погрузчик чтз пк-30.

- •Состав работы

- •Устройство сборных железобетонных и бетонных типовых колодцев Состав работы

- •7 ЕНиР Сборник е 1;

- •9 ЕНиР Сборник е 9 Выпуск 2

Состав работы

1. Строповка и опускание труб в траншею с перекреплением распор (в траншеях с распорами).

2. Укладка труб на основание по заданному уклону с закреплением на месте подбивкой грунта или готовой бетонной смесью.

3. Уплотнение раструбных соединений пеньковой смоляной или битуминизированной прядью с заготовкой ее и устройство замка из асбестоцементной смеси (при укладке канализационных труб) или заделка раструбной щели на всю глубину цементным раствором (при укладке водосточных труб).

4. Заделка стыков с внутренней стороны (в трубах диаметром 700 мм и св.) готовым цементным раствором.

Состав звена монтажников наружных трубопроводов определяем: 5разр–1; 4разр–2; 3разр–2; 2разр – 1

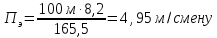

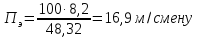

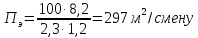

Производительность при монтаже железобетонных труб ( диаметром 700 мм) находим по формуле (4.1):

165,5 – нормы времени на 100 м трубопровода ГЭСН 81-02-23-2001; 8,2– время смены

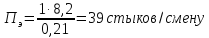

Заделка стыков готовым цементным раствором :

0,21 – нормы времени на 1 стык трубопровода таблица 3 СБ9.вып2

Монтаж труб веток водосточных сетей

Укладка асбестоцементных трубопроводов

Состав работы

Строповка и опускание труб и муфт в траншею с перекреплением распор (в траншеях с распорами).

Укладка труб на основание с выверкой и подбивкой грунта.

Установка муфт на стык с соблюдением зазора.

Уплотнение кольцевого зазора пеньковой или битуминизированной прядью с ее заготовкой.

Устройство замка из асбестоцементной смеси или цементного раствора с приготовлением.

Для укладки асбестоцементного трубопровода диаметром 200 мм. необходимо:

Состав звена монтажников: 4 разр. – 2 ; 3 разр. – 1; 2 разр. – 1

Пэ = 1 км ·8,2/360 = 0,02 км/смену

360– нормы времени на 1 км трубопровода ГЭСН 81-02-23-2001; 8,2– время смены

В том числе заделка стыков: Пэ = 1 ·8,2/0,1 = 82 стыка /смену

0,1 – нормы времени на 1 стык трубопровода; 8,2– время смены

Монтаж дождеприемных колодцев

Устройство сборных железобетонных и бетонных типовых колодцев Состав работы

1. Устройство песчаной или щебеночной подготовки под основание колодцев с зачисткой дна котлована, подачей песка или щебня в котлован, разравниванием и уплотнением.

2. Укладка плит днища с заделкой швов и затиркой поверхности цементным раствором.

3. Монтаж колодцев из отдельных колец или установка готовых цилиндров с заделкой швов.

4. Заделка труб в стенах колодцев бетонной смесью или цементным раствором с устройством и разборкой опалубки.

5. Установка лестниц и скоб с закреплением.

6. Укладка плит перекрытия с заделкой швов и затиркой поверхности цементным раствором.

7. Установка опорного кольца и люка с закреплением на месте.

При устройстве колодцев в грунтах, насыщенных водой, добавляется покрытие наружной поверхности колодцев готовым горячим битумом за два раза вручную.

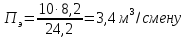

Состав звена монтажников наружных трубопроводов : 4 разр. – 1 ; 3 разр. – 3; 2 разр. – 1

где 24,8 – нормы времени на 10 м3, [6].

Монтаж смотровых колодцев на водостоке

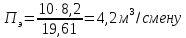

Состав звена монтажников наружных трубопроводов при устройстве смотровых колодцев на водосток диаметром 1500мм:

5 разр. – 1 ; 3 разр. – 3; 2 разр. – 1

где 19,61 – нормы времени на 10 м3, [6].; 8,2– время смены.

Гидроизоляционные работы

Состав работ:

1. Очистка поверхности труб;

2. Приготовление грунтовки и разогревание мастики;

3. Покрытие грунтовкой;

4. Покрытие битумной мастикой за 2 раза.

Для трубопровода:

Состав звена: 5 разр – 1 ; 4 разр. – 1 ; 3 разр. – 2

48,32 – нормы времени на 100 м, [6].; 8,2– время смены.

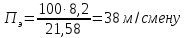

Для веток водосточной сети:

Состав звена: 5 разр – 1 ; 4 разр. – 1 ; 3 разр. – 2

где 21,58 – нормы времени на 100 м, [6]; 8,2– время смены.

Испытание сети водопровода

Трубопроводы испытываются на прочность и герметичность, как правило, гидравлическим способом. В зависимости от климатических условий в районе строительства и при отсутствии воды может быть применен пневматический способ испытания для трубопроводов с внутренним расчетным давлением Pр, не свыше: подземных чугунных, асбестоцементных и железобетонных - 0,5 МПа (5 кгс/см2); подземных стальных - 1,6 МПа (16 кгс/см2); надземных стальных - 0,3 МПа (3 кгс/см2).

Испытание напорных трубопроводов всех классов осуществляется, как правило, в два этапа:

первый - предварительное испытание на прочность и герметичность выполняется после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб в соответствии с требованиями СНиП III-8-76 "Земляные сооружения" с оставленными открытыми для осмотра стыковыми соединениями, но до закрытия каналов и установки сальниковых компенсаторов, секционирующих задвижек, гидрантов, вантузов, предохранительных клапанов;

второй - приемочное (окончательное) испытание на прочность и герметичность выполняется после полной засыпки трубопровода и завершения строительно-монтажных работ, установки всего оборудования тепловых сетей (задвижек, компенсаторов и др.), предусмотренного проектом засыпки траншеи, но до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания устанавливаются фланцевые заглушки.

Состав работ

При гидравлическом испытании трубопроводов

1. Очистка трубопроводов.

2. Установка заглушек с закреплением их временными упорами, манометра и кранов.

3. Присоединение водопровода и пресса.

4. Наполнение трубопровода водой до заданного давления.

5. Осмотр трубопровода с отметкой дефектных мест.

6. Устранение обнаруженных дефектов.

7. Вторичное испытание и сдача трубопровода.

8. Отсоединение водопровода и слив воды из трубопровода.

9. Снятие заглушек, упоров и манометров.

Принимаем поливомоечную машину КО-713Н-01

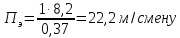

При испытании сети для полиэтиленовых трубопроводов необходимо:

Состав звена: 5 разр – 1 ; 3 разр. – 1

где 0,37 – нормы времени на 1м трубопровода, [9]; 8,2– время смены.

Длина испытываемого участка равна расстоянию между смотровыми колодцами на водопроводе – 80 м.

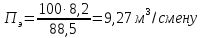

Послойная засыпка траншеи с уплотнением каждого слоя

Обратная засыпка и уплотнение грунта в траншеях. Траншеи засыпают после проверки правильности укладки трубопроводов и испытания герметичности стыковых соединений. Засыпку проводят в 4 слоя:

1) Первый слой. Засыпку пазух траншеи между трубами и откосами траншеи производят песчаным грунтом вручную за 2раза по 20 см, уплотнение с использованием трамбовки.

Состав звена: землекоп 3 разр. – 2

Производительность при засыпки траншеи в ручную рассчитывается по формуле (4.1):

где 88,5 – нормы времени на 100 м3 грунта, [6]; 8,2– время смены.

Применяется трамбовка электрическая ИЭ-4505А, предназначена для уплотнения грунта в стесненных условиях при обратной засыпке траншей во время прокладки и ремонта подземных коммуникаций, ремонте дорог. Её характеристики: толщина уплотняемого слоя – 0,2 м, диаметр трамбующего башмака 200 мм.

1 Подготовка электрической трамбовки к работе;

2 Трамбование грунта;

3 Обслуживание электрической трамбовки.

где 2,3·1,2 – нормы времени на 100 м2 грунта, [10]; 8,2– время смены.

2) Второй слой. Засыпка защитного слоя 25 см. Подача грунта выполняется бульдозером ДЗ-18.

Состав работы

1 Приведение агрегата в рабочее положение:

2 Перемещение грунта с засыпкой траншей и котлованов.

3 Возвращение порожняком.

Состав звена: 5 разр – 1

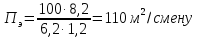

Производительность бульдозера рассчитываем по формуле (4.1)

где 0,21 – нормы времени на 100 м3 грунта, [10]; 8,2– время смены.

Производительность трамбовки см. 1 слой.

3) Третий слой. Послойная засыпка траншеи. Подача грунта бульдозером перекрестными косопоперечными проходами. Толщина третьего слоя составляет 0,25 м. Засыпка и планировка бульдозером .

Третий разбиваем на 9 слоев по 0,25 м каждый.

Производительность бульдозера см. слой 2.

В зависимости от толщины уплотняемого слоя принимаем ручную электротрамбовку ИЭ-4502. Её характеристики: толщина уплотняемого слоя – 0,25 м, размеры уплотняющего органа – 350×450 мм.

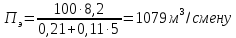

Производительность электротрамбовки рассчитываем по формуле (4.1) :

где Nвр=6,2·1,2 - норма времени принимаем на 100 м2, [10]; 8,2– время смены.

3) Четвертый слой. Засыпка траншеи бульдозером, уплотнение самоходным катком.

Для окончательного уплотнения принимаем каток ДУ 29 (Д-624) самоходный на пневматических шинах. Ширина уплотняемой полосы 1,9м ; толщина уплотняемого слоя 0,23м ; скорость 90м/ч. Требуется машинист 6 разряда.

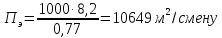

Производительность катка рассчитываем по формуле (4.1) :

где Nвр=0,77 ч - норма времени на 1000 м2 уплотненной, [10].

определение продолжительности строительства и рациональной длины захватки

5.1 Определение продолжительности строительства инженерных сетей.

Продолжительность строительства инженерных подземных сетей в городских условиях определяется в основном директивными условиями. Однако директивные сроки должны быть в пределах возможных сроков строительства, определяемых климатическими условиями района.

Определим фактическое время, необходимое для производства работ (Траб)

Траб = Др – Ткл–Трем–Твых (5.1)

где, Др- директивное время производства работ, (для Алт. кр. 163 дн);

Твых- количество выходных и праздничных дней ( по календарю – 31 дней)

Ткл- количество нерабочих дней по климатическим условиям ( 9 дней )

Трем- количество простоев вследствие ремонта машин ( для Сибири – 14 дней)

Траб=163–31–9–14=109 дней.

4.2 Обоснование рациональной длины захватки

Поскольку основной элемент частного потока-сменную захватку измеряют в метрах, наиболее важным для установления параметров потока является определение длины захватки. Минимальную длину захватки определяют исходя из директивной продолжительности работы всего специализированного потока по строительству подземных сетей:

Для определения длины захватки используем условие

Lmax > Lопт > Lmin

где, Lопт- оптимальная длина захватки

Минимальную длину захватки определяем по формуле (4.2)

Lmin=L/(Траб·Ксм) (5.2)

где, L – длина улицы ; Ксм – коэффициент сменности , зависит от продолжительности светового дня (принимаем Ксм=1)

Lmax=L/Мсм (5.3)

где, Мсм – число машиносмен

Мсм=Vраб/(Пэ·n) (5.4)

где, V – общий объем работ, n – число смен ; Пэ – производительность ведущей машина.

Определим длину первой захватки. На первой захватке ведущая машина – бульдозер. Зная фактическое время, необходимое для производства работ, длину захватки, коэффициент сменности находим минимальную длину захватки.

Lmin=1600/109∙1=14,68 м.

Вычислим число машиносмен, найдем как отношение объема земляных работ растительного грунта к производительности бульдозера умноженной на число смен (число смен равно 1)

Мсм=8164,8 м3/496*3 м3=3,16 ≈ 6 маш/смен

Зная число машиносмен и общую длину дороги находим максимальное значение захватки

Lmax=1600/5,5=291 м.

За рациональную длину захватки принимаем максимальное значение длины захватки, уменьшенного до числа, кратного пяти. Принимаем оптимальное значение захватки Lопт=290 м.

Вторая захватка. Ведущей машиной на второй захватке является экскаватор. Для расчета мащиносмен принимаем объем земляных работ основной траншеи и производительность экскаватора. Определим длину второй захватки по аналогии первой захватке по формулам (5.1), (5.2), (5.3), (5.4):

Мсм=14176,14 /179*2=39,6 маш/смен

Определяем максимальную длину захватки

Lmax=1600/39,6 =40,4 м.

Принимаем оптимальное значение захватки

Lопт=40 м.

3) Длина третьей захватки равна длине второй захватки.

Lопт=40 м.

4) Длина четвертой захватки равна длине второй захватки.

Lопт=49 м.

5) Определим длину пятой захватки

Длина пятой захватки равна расстоянию между смотровыми колодцами на водопроводе. Длина пятой захватки принимаем 80 м.

6) Ведущей машиной на шестой захватке является бульдозер, используемый для засыпки основной траншеи. Определим длину шестой захватки по формулам. Для определения машиносмен примем объем ,равный разности объема основной траншеи и объема труб, проложенных в траншеи.

Vтрубы=(πd2/4)·1600 (5.5)

где, Vтрубы – объем трубы водостока; (πd2/4) – площадь поперечного сечения трубы;

Найдем объем труб под водосток по формуле (5.5):

Vтрубы.водостока.=(3,14·0,72/4)·1600= 615,44 м3

V = 5246,815 – 615,44 = 4631,37 м3

где, V – объем, равный разности объема основной траншеи и объема труб, проложенных в траншеи

Находим число машиносмен на шестой захватке (число смен равно 3):

Мсм= 4631,37 /942,5=4,91 маш/смен

По аналогии находим максимальную длину захватки

Lmax=1600/4,91=325,8 м.

Принимаем оптимальную длину захватки

Lопт=325м.

Для расчета захватки в каждом потоке произведем разбивку операций по отдельным захваткам, необходимые расчеты и уточнения по количеству машин и их нагрузкам.

6 СОСТОВЛЕНИЕ КАЛЬКУЛЯЦИИ ТРУДОвых ЗАТРАТ

Объем работ на захватке определяется по формуле:

Vзахв=Vобщ/n, (6.1)

где, n – число захваток ; Vобщ – общий объем

n=Lул/ Мсм (6.2)

где Lул – длина улицы ; Мсм - число машиносмен; n – число захваток

Таблица 5.1 – Калькуляция трудозатрат.

|

№ захватки |

№ операции |

Наименование операций и машин |

Ед. измерения |

Объем работ на захватке |

Обоснование производительности |

Производительность ед/смен |

Потребности машин |

Коэф-т. Использования машин |

Количество рабочих | |||

|

По расчету |

Принято | |||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | ||

|

1 |

1 |

Срезка растительного слоя бульдозером ДЗ-18

|

1000м3 |

422 |

ГЭСН 2001-1. Сборник №1 |

496,1 |

0,85 |

1 |

0,85 |

Машинист 6р-1 | ||

|

|

2 |

Погрузка растительного слоя погрузчиком ТО-30 |

100м3 |

1266 |

ЕНиР СБ 2, вып 1 |

510 |

2,48 |

3 |

0,83 |

Машинист 4р-3 | ||

|

|

3 |

Транспортировка растительного грунта самосвалом КамАЗ-5511 |

т |

2025 |

Расчет |

116 |

17,4 |

18 |

0,96 |

Водитель-9 |

|

2

|

4 |

Разработка траншеи экскаватором марки ЭО-4321 |

100м3 |

600,5 |

ГЭСН 2001-1. Сборник №1 |

645,67 |

0,93 |

1 |

0,93 |

Машинист 5р -1 |

|

5 |

Планировка дна траншеи вручную |

100м3 |

11,2 |

ГЭСН 2001-1. Сборник №1 |

6,56 |

1,71 |

2 |

0,86 |

Землекопы 2р-2

| |

|

6 |

Транспортировка труб и колодцев полуприцепом на базе МАЗ-504 |

т |

67,4 |

Расчет |

41,6 |

1,62 |

2 |

0,81 |

Води-тель-1 | |

|

3 |

7 |

Устройство оснований под трубопроводы |

м3 |

4,4 |

ГЭСН 2001-1. Сборник №1 |

8,99 |

0,49 |

1 |

0,49 |

Монтажники: 3р-2, 2р-2 |

|

8 |

Транспортировка песка для основания трубопровода автомобилем КамАЗ-5511 |

т |

5,1 |

Расчет |

43,47 |

0,12 |

1 |

0,12 |

Води-тель-1 | |

|

4 |

9 |

Монтаж ж/б труб водостока КС-55713-4 |

1 м |

24,2 |

ГЭСН 23-01-2001 |

5,5 |

4,4 |

4 |

0,87

|

4звена: 5раз-3; 4раз-6; 3раз-6; 2раз-3 |

|

10 |

Заделка стыков ж/б труб |

шт |

12,3 |

ЕНиР СБ9. вып 2 §Е9-2-6 |

82 |

0,15 |

1 |

0,15 |

1звено: 5раз-1; 4раз-2; 3раз-2; 2раз-1 | |

|

11 |

Монтаж асбестоцементных труб веток водосточной сети КС-55713-4 |

м |

3,6 |

ГЭСН 23-01-2001 |

59,0 |

0,061 |

1 |

0,061 |

1звено: 4раз-2; 3раз-1; 2раз-1 | |

|

12 |

Заделка стыков асбестоцементных труб |

шт |

0,82 |

ЕНиР СБ9. вып 2 §Е9-2-6 |

82 |

0,01 |

1 |

0,01 |

1звено: 4раз-2; 3раз-1; 2раз-1 | |

|

13 |

Монтаж дождеприемных колодцев КС-55713-4 |

м3 |

3,1 |

ГЭСН 23-01-2001 |

3,4 |

0,91 |

1 |

0,91 |

1звено: 4раз-1; 3раз-3; 2раз-1 | |

|

|

14 |

Монтаж смотровых колодцев КС-55713-4 |

м3 |

3,8 |

ГЭСН 23-01-2001 |

4,2 |

0,91 |

1 |

0,91 |

1звено: 5раз-1; 3раз-3; 2раз-1 |

|

5 |

15 |

Испытание сети КО-713Н-01 |

1 м |

34 |

ГЭСН 23-01-2001 |

22,2 |

1,54 |

2 |

0,77 |

5раз–1; 3раз –1 |

|

6 |

16 |

Послойная засыпка траншеи вручную |

100м3 |

68,2 |

ГЭСН 23-01-2001 |

9,27 |

7,36 |

8 |

0,92 |

Земле-коп 2разр-8 |

|

17 |

Послойная засыпка траншеи бульдозером ДЗ-18

|

100м3 |

2050 |

ЕНиР СБ2, вып1 §Е2-1-34 |

1079 |

1,9 |

2 |

0,95 |

Машинист 6р-2 | |

|

18 |

Уплотнение траншеи электротрамбовкой ИЭ-4505 |

100м2 |

365,3 |

ЕНиР СБ2, вып1 §Е2-1-59 |

297 |

1,23 |

2 |

0,62 |

Землекоп 3разр- 2 | |

|

19 |

Уплотнение траншеи электротрамбовкой ИЭ-4502 |

100м2 |

135,3 |

ЕНиР СБ2, вып1 §Е2-1-59 |

110 |

1,23 |

2 |

0,62 |

Землекоп 3разр- 2 | |

|

20 |

Уплотнение грунта катком ДУ 29 (Д-624) |

1000м2 |

9598,4 |

ЕНиР Сб2, вып1 §Е2-1-31 |

10664,9 |

0,9 |

1 |

0,9 |

Машинист 6р-1 |

7 КОНТРОЛЬ КАЧЕСТВА при ПРОИЗВОДСТВе работ

При строительстве подземных сетей последовательно контролируют качество материалов, деталей и труб, соответствие технологических процессов во время строительства утвержденной технологии, правильность выполнения геометрических элементов конструкций и трассы подземных сетей. Материалы, детали и трубы принимают только с сертификатами и паспортами, удостоверяющими их соответствие необходимым требованиям. При приемке материалы и детали, имеющие трещины, значительные откосы и другие явные дефекты, выбраковываются.

Важнейшим организующим элементом в соблюдение технических требований в строительстве подземных сооружений являются технологические карты на производство работ. На основе обобщения опыта строительства подземных сооружений созданы альбомы унифицированных технологических карт на строительство водостоков, канализации, водопроводов, и др. сооружений.

При контроле геометрических элементов проверяют прямоугольность участков трубопроводов между колодцами, привязку трассы в плане. На колодцах с помощью геодезических элементов контролируют в процессе сооружения вертикальные и горизонтальные плоскости и размеры поперечных сечений.

На напорных трубопроводах в процессе строительства постоянно проверяют правильность привязки всех задвижек, узлов, другого оборудования и арматуры. Контроль за соблюдением качества работ возлагают прежде всего на линейных инженерно-технических работников строительных организации. Производитель работ обязан в течение всего периода строительства вести журнал, указывая время осуществления основных операций и условие, в которых они проведены. На основании изучения документов и осмотра сооружений комиссия оформляет акт приемки объекта в эксплуатацию и передает его на утверждение инспекции, после чего объект вступает в эксплуатацию.

8 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Организация и выполнение работ в строительном производстве должны осуществляться при соблюдении требований по охране труда и технике безопасности.

При строительстве объектов должны быть приняты меры по предупреждению воздействия на работников опасных и вредных производственных факторов.

До начала строительства объекта генподрядная организация должна выполнить подготовительные работы по организации стройплощадки, необходимые для обеспечения безопасности строительства, включая:

-устройство ограждения территории стройплощадки при строительстве в населенном пункте или на территории организации

-устройство временных автомобильных дорог, прокладка сетей временного электроснабжения, освещения, водопровода;

-устройство крановых путей, мест складирования материалов и конструкций.

Производство работ на строительном объекте следует вести в технологической последовательности согласно календарному плану.

При необходимости совмещения работ должны производиться дополнительные мероприятия по обеспечению безопасности работ.

В случае возникновения на объекте опасных условий, вызывающих реальную угрозу жизни и здоровью работников, генподрядная организация должна оповестить об этом всех участников строительства и предпринять необходимые меры для вывода людей из опасной зоны. Возобновление работ разрешается генподрядной организацией после устранения причин возникновения опасности.

Все руководящие и инженерно-технические работники должны изучить правила техники безопасности и производственной санитарии в данной отрасли производства, обеспечить строгое их выполнение и создать на руководимых участках работы безопасные условия труда.

К работам по строительству городских улиц и дорог допускаются лица не моложе 18 лет, прошедшие медицинский осмотр. Все рабочие должны пройти инструктаж по технике безопасности и быть обучены безопасным методам работ.

На всех опасных участках строительства необходимо вывешивать плакаты, инструкции по технике безопасности, предупредительные и запрещающие надписи. Все опасные места должны быть ограждены.

Все машины, механизмы и приспособления должны иметь паспорт и индивидуальные номера, по которым они записаны в журнал учета и технического состояния. Механизмы и приспособления, изготовленные на месте и не имеющие заводского паспорта, регистрируют на основании паспорта, составленного механиком организации.

Запрещается передвигать, устанавливать и эксплуатировать строительные, дорожные машины и подъемные механизмы под проводами и в пределах охранной зоны действующих линий электропередач без письменного разрешения организации, эксплуатирующей эту линию.

Все машины на время перерыва в работе должны находиться в положении, исключающем возможность их пуска посторонними лицами. Запрещается машины при работе ремонтировать и проверять их техническое состояние, чистить, а также смазывать, если нет специальных приспособлений. Осматривать и ремонтировать машины с электроприводом можно только после принятия мер против случайной подачи напряжения на электродвигатели этих машин.

При установке, эксплуатации, ремонте и движении строительно-дорожных машин должны быть приняты меры против их опрокидывания или самопроизвольного движения. Для машин должен быть подготовлен фронт работ с учетом соблюдения требований техники безопасности, как для каждой отдельной машины, так и для комплекса машин при одновременной их работе. Перед началом работы машинист должен проверить состояние машины и устранить замеченные неисправности.

Важнейшим условием безопасности ведения работ является обеспечение установленного технологического режима и строгое соблюдение правил и технических условий на строительство городской улицы. Все работы следует производить под наблюдением руководителя работ, который несет ответственность за безопасность производства работ.

Руководители помимо производства основных работ должны хорошо знать правила технической эксплуатации, техники безопасности и уличного движения. При производстве работ в ночное время строительная площадка должна быть освещена.

Земляные работы выполняют в городских условиях главным образом экскаваторами, бульдозерами, скреперами и автогрейдерами. При погрузке грунта экскаватором на автомашины или другие транспортные средства необходимо соблюдать следующие правила безопасности. Перед началом работы должны давать предварительный сигнал. Запрещается рабочим находиться при погрузке на транспортных средствах и между экскаватором и транспортом. Подачу грунта в автомобили можно производить только сбоку или сзади, верхнюю часть забоя необходимо обрушать с целью предотвращения обвалов.

При разгрузке труб необходимо принимать меры против самопроизвольного скатывания их с транспортных средств. В момент опускания труб, деталей коллектора в траншее не должны находиться рабочие.

Запрещается заваливать землей или строительными материалами зеленые насаждения, крышки колодцев подземных сооружений, водосточные решетки, лотки. Для защиты крышек колодцев, водосточных решеток и люков должны применяться деревянные щиты и короба, обеспечивающие доступ к люкам и колодцам.

Опускание труб на дно траншеи следует производить плавно, без срывов и ударов о распоры или стенки траншеи с принятием мер предосторожности по предотвращению ослабления креплений траншей. Использование распорок крепления траншей в качестве опор для труб при помощи ломов и ваг не допускается.

При стыковании труб непосредственно у траншеи лежни (подкладки под трубы) перекрывают траншею или находятся от края траншеи на расстоянии, исключающем возможность обрушения стенок траншеи. Это расстояние устанавливается в зависимости от категории и состояния грунта, глубины траншеи и способа ее крепления.

Литература

1 Малицкий Л.С., Куканов В.И. Проектирование и строительство подземных инженерных сетей. - М.: 1987;

2 Руководство по проектированию городских улиц и дорог/ЦНИИП градостроительства. – М: Стройиздат, 1980;

3 Куканов В.И., Лупанов А.П. Строительство инженерных подземных сетей городских улиц. Методические указания по выполнению курсовой работы / МАДИ. М, 1991,.-29с;

4 ГЭСН 2001-1. Сборник №1 Земляные работы. – М.: утв. Госстроем РФ 2007;

5 СП 42.13330.2011 (актуализированная редакция СНИП 2.07.01-89*). Градостроительство. Планировка и застройка городских и сельских поселений. М.: Госстрой России,2011;

6 ГЭСН 23-01-2001. Основания под трубопроводы;