- •Оглавление Введение

- •1. Анализ конструкции детали

- •1.2. Разработка технологического процесса обработки детали.

- •1.3 Обоснование выбора технической характеристики станка с чпу

- •1.4 Определение структурной формулы компоновки

- •1.4 Обоснование технической характеристики станка

- •2 Разработка кинематической схемы станка

- •2.1 Выбор электродвигателя

- •2.2 Расчет диапазона регулирования

- •2.3 Построение графика частот вращения

- •2.4 Определение чисел зубьев

- •2.5Вычисление частот вращения

- •2.6Определение моментов на валах

- •2.7 Определяются предварительные межосевые расстояния между валами зубчатых колёс

- •2.8 Расчёт модулей зубчатых колёс и уточнение межосевых расстояний

- •2.9 Проверка кинематических элементов привода на допустимую окружную скорость

- •3. Расчёты для обоснования конструкции деталей привода

- •3.1. Предварительный расчёт диаметров валов

- •3.2. Предварительный расчёт параметров зубчатых колёс

- •4. Проверочные расчеты деталей привода

- •4.1. Проверочный расчет зубчатых передач

- •4.2. Проверочный расчет валов коробки скоростей

- •4.3. Проверочный расчет подшипников коробки скоростей

- •4.4. Проверочный расчет шлицевых соединений

- •4.5. Проверочный расчет шпоночных соединений

- •5. Расчет и обоснование параметров шпиндельного узла

- •Заключение

- •Список литературы:

4.4. Проверочный расчет шлицевых соединений

Так как валы коробки скоростей работают на больших частотах вращения, с целью уменьшения дисбаланса валов для передачи крутящего момента в приводе используем шлицевые соединения, вместо шпоночных. Кроме этого, шлицевые соединения чаще используются для перемещения зубчатых колес вдоль вала. На II и III валах коробки скоростей применяем шлицевые соединения прямобочного профиля. Технический расчет шлицевых соединений выполняется при работе с максимальным крутящим моментом в форме проверочного расчета на смятие боковых граней, таблица 4.11, таблица 4.12

Таблица 4.11 Проверочный расчет шлицевого соединения

|

Параметр |

Формула, источник |

Значение | |

|

Место соединения |

см. чертеж |

Шестерня z1 = 22 |

Колесо z2 = 44 |

|

Передаваемый крутящий момент MK, Нм |

п.2.6

|

381,6 | |

|

Число зубьев z |

[1, табл. 2.18] |

8 | |

|

Ширина шлица b, мм |

10 | ||

|

Фаска С, мм |

0,5 | ||

|

Средний диаметр соединения dСР, мм |

(D + d)/2 |

(52 + 58)/2= 55 | |

|

Высота шлица h, мм |

(D–d)/2 – 2C |

(58-52)/2 – 2·0,5 = 2 | |

|

Длина соединения l, мм |

см. чертеж |

120 |

35 |

|

Коэффициент неравномерности распределения нагрузки между зубьями ψ |

п. 2.4 |

1 | |

|

Термообработка шлицев |

|

Азотирование | |

|

Допускаемые напряжения смятия [σ]СМ, МПа |

[1, табл. 2.20] |

25 | |

|

Напряжения смятия σСМ, МПа |

|

|

|

|

Критерий работоспособности |

σСМ≤ [σ]СМ |

7,2 <25 |

20 <25 |

|

Примечание. Соединение – подвижное. | |||

4.5. Проверочный расчет шпоночных соединений

Проверочный расчет шпоночных соединений приведен в таблице 4.13

Таблица 4.13 Проверочный расчет шпоночных соединений

|

Параметр |

Формула, источник |

Значение | |

|

Место соединения |

см. чертеж |

Шестерня z1 = 26 |

Колесо z2 = 56 (блок) |

|

Передаваемый крутящий момент MK, Нм |

п. 2.6

|

208,5 |

381,6 |

|

Длина шпонки l, мм |

По чертежу |

50 |

50 |

|

Диаметр вала d, мм |

[1, табл. 2.16] |

50 |

70 |

|

Высота шпонки h, мм |

8 |

5 | |

|

t1, мм |

5 |

3 | |

|

Напряжения смятия σСМ, МПа |

|

|

|

|

Критерий работоспособности |

σСМ≤ [σ]СМ |

55,6 <190 |

109 <190 |

|

Примечание. [σ]см=0,55σт, σт>350 МПа , [σ]см=190 МПа | |||

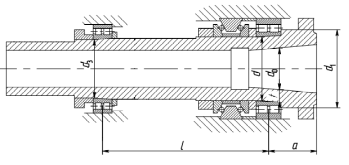

5. Расчет и обоснование параметров шпиндельного узла

Таким образом, по

рекомендациям [1, п. 2.7], выбираем конструкцию

шпиндельного узла, представленного на

рис. 2.27 a.

Основные технические характеристики

и схема шпиндельного узла показаны в

таблице 5.1.

Таблица 5.1 Технические характеристики шпиндельного узла

|

| |||

|

Параметр |

Формула, источник |

Значение |

Примечание |

|

Подшипники в передней опоре |

[1, табл. П28] |

3182116 |

Особо легкая серия, |

|

Подшипники в задней опоре |

3185120 | ||

|

Максимальная частота вращения nШПmax, мин-1 |

кинематическая схема |

3150 |

|

|

Диаметр под передней опорой d, мм |

[1, стр.78] |

100 |

|

|

Диаметр переходного участка вала d1, мм |

(1,1…1,2)d |

1,1·100= 120 |

|

|

Диаметр под задней опорой d3, мм |

[1, стр.78] |

80 |

|

|

Диаметр сквозного отверстия d0, мм |

определяется конструктивно |

46 |

|

|

Вылет шпинделя а, мм |

определяется конструктивно |

82 |

|

|

Расстояние между опорами l, мм |

определяется конструктивно |

336 |

|

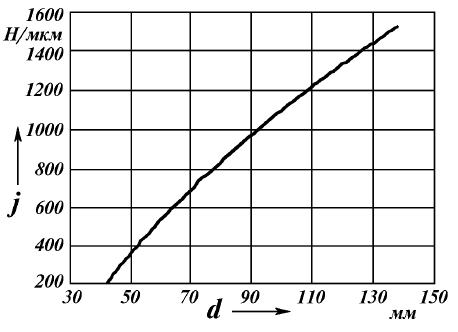

Жесткость передней опоры шпиндельного узла jA и задней опоры jBопределяем по графику на рисунке 4.

Рисунок 4 - Зависимость жесткости роликового двухрядного

подшипника от его диаметра.

Таким образом jA=1100 Н/мкм, jВ=900 Н/мкм

При расчете шпинделя на жесткость:

расчет производим при работе привода главного движения с максимальным моментом, MШП = 1481,4 Нм;

Главную составляющая сила резания РОК = 9000 Н;

шпиндель, согласно нагрузке, рассматриваем раздельно в горизонтальной Х и вертикальной Y плоскостях;

плоскость Х располагаем по направлению окружных сил РОК, плоскость Y – по радиальным силам РР.

Расчетная схема шпинделя показана на рисунке 5. Расчет шпинделя на жесткость представлен в таблице5.3.

По расчетам радиальная жесткость шпиндельного узла j> 250 Н/мкм и угол поворота в передней опоре θ> 0,0015 рад, следовательно, шпиндель полностью удовлетворяет критерию жесткости.

Таблица 5.2 Расчет жесткости опор шпинделя

|

Параметр |

Формула, источник |

Подшипник |

Примечание | |

|

передней опоры |

задней опоры | |||

|

Обозначение |

[1, табл. П28] |

3182120 |

3182116 |

|

|

Внутренний диаметр d, мм |

100 |

80 |

| |

|

Динамическая грузоподъемность C, кН |

160 |

122 |

| |

|

Максимальная частота вращения nmax, мин-1 |

6000 |

7500 |

При жидком смазочном материале | |

|

Число роликов в подшипнике z |

[1, табл. П28] |

30 |

26 |

|

|

Диаметр роликов в подшипнике dШ, мм |

30 |

10 | ||

|

Угол контакта α, град |

|

0 |

0 |

|

|

Радиальная жесткость jP, Н/мм |

|

1100000 |

900000 |

|

Таблица 5.3 Расчет шпинделя на жесткость

|

Параметр |

Формула, источник |

Значение |

|

1 |

2 |

3 |

|

Силы, действующие на шпиндель: PZ, Н |

PОК |

9000 |

|

PY, Н |

(0,5…0,55)·РОК |

(0,5…0,55)·9000 = 4700 |

|

Средний внешний диаметр сечения консоли dа, мм |

|

(102·31+ 120·25)/82=75,15 |

|

Средний внутренний диаметр сечения консоли d0а, мм |

58 | |

|

Средний внешний диаметр сечения между опорами dl, мм |

|

(19·100 + 145·95 + 140·90 + 15·82 + 80·34 + 24·80)/336 = 101,6 |

|

Средний внутренний диаметр сечения между опорами d0l, мм |

(192·46 + 44·44 + 43·36 + 53·40 + 58·100)/336 = 60,2 | |

|

Момент инерции сечения консоли шпинделя J1, мм4 |

|

|

|

Момент инерции сечения в пролете между опорами J2, мм4 |

|

|

|

Коэффициент защемления вала в передней опоре ξ |

[1, табл. 2.26] |

0,375 |

|

Угол поворота в передней опоре в плоскости XθX, рад |

|

|

|

Угол поворота в передней опоре в плоскости YθY, рад |

|

|

Окончание табл. 4.21

|

1 |

2 |

3 |

|

Результирующий угол поворота в передней опоре θ, мм |

|

|

|

Перемещение конца шпинделя в плоскости XδX, мм |

|

|

|

Перемещение конца шпинделя в плоскости YδY, мм |

| |

|

Результирующий прогиб конца шпинделя δ, мм |

|

|

|

Сила резания, действующая на передний конец шпинделя P, Н |

|

|

|

Жесткость шпинделя j, Н/мкм |

10-3P/δ |

10-3·10153,3/0,025 = 406 |

|

Критерии работоспособности |

j≥ 250 (Н/мкм) |

406>250 |

|

θ≥ 0,0015 (рад) |

9,2·10-5>0,0015 | |

|

Примечание. Размерыdiиliприняты с чертежа. | ||