- •Передмова

- •1. Загальні відомості про автомобільні транспортні засоби

- •1.1. Класифікація рухомого складу автомобільного транспорту

- •1.2. Технічна характеристика автомобілів

- •1.3. Загальна будова автомобіля

- •1.4. Етапи проектування автомобіля

- •2. Основи розвитку інженерної діяльності

- •2.1. Початок конструювання і автомобілебудування

- •3.2. Початок розвитку автомобілебудування

- •3. Теоретичні основи технічної експлуатації автомобілів

- •3.1. Загальні положення

- •3.2. Основні тенденції розвитку конструкцій автомобілів

- •Питання для самоконтролю

- •4. Основи конструкції автомобільних двигунів

- •4.2. Загальна будова та геометричні розміри поршневого двз

- •4.3. Робочі цикли автомобільних двз

- •Контрольні питання

- •4.4. Кривошипно-шатунний механізм

- •4.4.1. Сили і моменти, що діють у кривошипно-шатунному механізмі двз

- •4.4.2. Схеми компонування кривошипно-шатунних механізмів

- •4.4.3. Основи конструкції нерухомих частин кривошипно-шатунних механізмів

- •Контрольні питання

- •4.5.2. Класифікація механізмів газорозподілу

- •4.6. Система мащення

- •4.6.1. Призначення та основи конструкції системи мащення

- •4.6.2. Насоси системи мащення

- •4.6.3. Фільтри системи мащення

- •4.6.4. Система вентиляції картера

- •Контрольні питання

- •4.7.2. Призначення та класифікація систем охолодження

- •4.7.3. Основи конструкції системи рідинного охолодження

- •4.7.4. Автоматичне регулювання теплового режиму двигуна з рідинним охолодженням

- •4.7.5. Основи конструкції повітряної системи охолодження

- •Контрольні питання

- •4.8. Система живлення двигунів паливом

- •4.8.1. Характеристики якісного складу пальної суміші

- •4.8.2. Система живлення карбюраторних двигунів

- •4.8.3. Система живлення дизелів

- •4.8.5. Системи живлення двигунів із впорскуванням бензину

- •4.8.6. Класифікація систем живлення з впорскуванням бензину

- •4.8.7. Основи конструкції та принцип дії механічної системи живлення з безперервним впорскуванням бензину

- •4.8.8 Система розподіленого впорскування бензину типу „l-Jetronic"

- •4.8.9. Системи живлення автомобільних двигунів газом

- •4.8.10. Основи конструкції приладів для подачі повітря у двигун

- •4.8.11. Турбокомпресорна подача повітря - наддування

- •Контрольні питання

- •4.9.1. Принцип дії контактної системи запалювання

- •4.9.2. Електронні системи запалювання

- •4.9.3. Цифрові та мікропроцесорні системи запалювання

- •4.9.4 Вихідні характеристики роботи автомобільних двигунів

- •Контрольні питання

- •5. Трансмісія

- •5.1. Механічні ступінчасті коробки передач

- •5.1.1. Двовальні коробки передач

- •5.1.2. Тривальні коробки передач

- •5.1.3. Механізм керування ступінчастими коробками передач

- •5.1.4. Додаткові коробки передач

- •5.2. Зчеплення

- •5.2.1. Фрикційні зчеплення

4.8.10. Основи конструкції приладів для подачі повітря у двигун

Повітряні фільтри призначені для високоякісного очищення повітря, що надходить у циліндри двигуна. За принципом дії їх поділяють на

інерційні та щілинні. В інерційних фільтрах очищення відбувається за рахунок відцентрових сил внаслідок обертового руху потоку повітря або при різкій зміні напряму руху цього потоку.

У щілинних фільтрах повітря проходить через фільтрувальні елементи зі спеціально обробленого паперу, капрону, пінополіуретану та ін.

Якщо для очищення повітря застосовують мастило (повітряний потік б'ється об поверхню мастила і пил прилипає до нього), такий спосіб очищення називають мокрим. У фільтрах сучасних двигунів застосовують одночасно декілька способів очищення повітря, тому ці фільтри називають комбінованими.

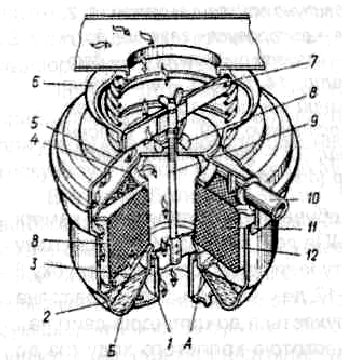

У комбінованих інерційно-мастильних фільтрах, які найчастіше використовують для карбюраторних двигунів, атмосферне повітря підводиться до горловини кришки 5 (рис. 4.34) з нижньої частини капота двигуна через гумову муфту 6.

П

Рис.

4.34. Комбінований інерційно-

Рис.

4.34. Комбінований інерційно-

Мастило, занесене повітрям у фільтрувальний елемент, стікає донизу: частина - через кільцеві вікна А, частина (більша) - похилою поверхнею відбивача 3, змиваючи з нього бруд. Отже, при роботі двигуна відбувається самоочищення фільтра. У ванну Б заливають, як правило, відпрацьоване, але очищене моторне мастило.

Сучасні двигуни комплектують також повітряними фільтрами зі змінними сухими фільтруючими елементами, виготовленими із спеціального високопористого картону. Такі фільтри забезпечують найкраще очищення повітря, створюють незначний опір на впуску і досить надійні в експлуатації.

4.8.11. Турбокомпресорна подача повітря - наддування

Для збільшення літрової потужності двигунів на деяких із них застосовують наддування - подачу повітря у двигун під тиском, вищим ніж атмосферний. При цьому кількість повітря, що надходить у циліндри двигуна, збільшується, що дає змогу спалювати в них більшу кількість палива і в такий спосіб підвищувати потужність двигуна.

Підвищення тиску повітря найчастіше створюється нагнітачем - компресором. В сучасних системах наддування компресор приводиться у дію за допомогою турбіни, яка встановлена у випускному трубопроводі двигуна і використовує кінетичну енергію його відпрацьованих газів. Тому енергетичні установки з такими системами називають двигунами з турбокомпресорним наддуванням. На сучасних установках наддування для зменшення температури повітря після компресора його пропускають через теплообмінник - холодильник. Системами наддування переважно обладнують дизелі. Турбокомпресорне наддування дає змогу збільшити літрову потужність дизеля до 15-18 кВт/л, тобто на 20-40%.

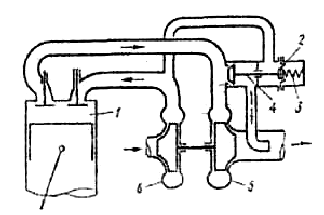

Схема турбокомпресорної установки наведена на рис. 4.35. Тиск повітря, що надходить до циліндрів двигуна, підвищується у відцентровому компресорі-нагнітачі б. Його робоче колесо приводиться удію турбіною 5, яка обертається, використовуючи кінетичну енергію потоку відпрацьованих газів до надходження їх у глушник.

Л

Рис.

4

Рис.

4

При досягненні потрібного тиску наддування мембрана прогинається і відкриває клапан 4, що дає змогу частині відпрацьованих газів проходити до випускного трубопроводу, минаючи турбіну.

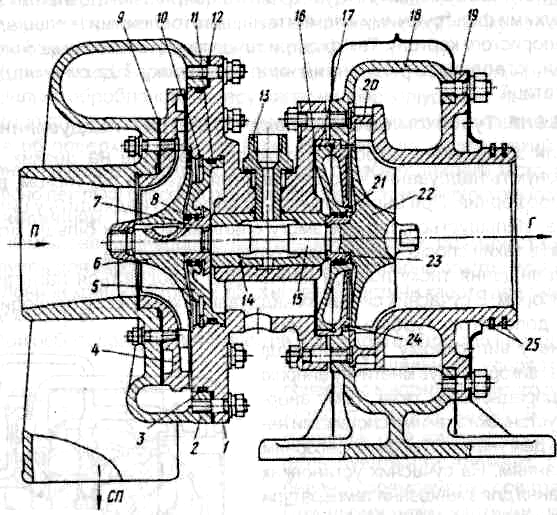

Як типовий зразок розглянемо конструкцію досить розповсюдженого турбокомпресора двигуна СМД-62 (рис. 4.36).

Остовом турбокомпресора є середній корпус і прикріплені до нього корпуси компресора 2 і газової турбіни 18. Між корпусами компресора встановлено паронітову прокладку 12 і гумове кільце 3, а між середнім корпусом і корпусом турбіни - тепловий екран 24 з прокладкою 16. У корпусі розміщений бронзовий підшипник вала ротора 15 з колесами турбіни і компресора. Від осьового зрушення підшипник утримує фіксатор 13. Через отвір у фіксаторі до підшипника підводиться мастило. З метою контролю тиску мастила на середньому корпусі встановлений штуцер для манометра (нормальний тиск мастила 0,2-0,4 МПа). Колесо 22 турбіни приварене до вала 15, а колесо б компресора закріплено на валу за допомогою шпонки і гайки. Вал з колесами відбалансовано разом. Тому для правильного складання вузла після ремонту на кінці вала ротора, на гайці і на маточині колеса компресора нанесено мітки.

Рис.

4.36.

Турбокомпресор

двигунів СМД-60 і СМД-62:

П -

атмосферне

повітря; СП

- стиснуте

повітря; Г

- відпрацьовані

гази; 1

- середній

корпус; 2

- корпус

компресора; 3,

11 -гумові

кільця; 4

- вставка;

5

- диск

ущільнення; б

-

колесо

компресора;

7

- мастиловідбивач;

8,

21, 25 - чавунні

ущільнювальні

кільця; 9,

12, 16- ущільнювальні

прокладки; 10-

стопорне

кільце;

13-

фіксатор

підшипника; 14

- підшипник;

15-

вал

ротора; 17

- диски

ущільнення; 18,

19 - відповідно

корпус і вставка турбіни;

20

- сопловий

вінець; 22

- колесо

турбіни; 23

- втулка

ущільнення; 24

- тепловий

екран

Корпус 2 компресора відлитий з алюмінієвого сплаву. Зовнішня його частина виконана у формі завитка, який закінчується вхідним патрубком. До корпусу прикріплено алюмінієву вставку 4 з лопатевим дифузором. Завиток корпусу, вставка з дифузором і робоче колесо утворюють проточну частину турбіни.

Підшипниковий вузол закритий з боку турбіни диском 17, тепловим екраном 24 з прокладкою 16 і чавунними кільцями 21, встановленими у канавки втулки 23. 3 боку компресора вузол закритий мастиловідбивачем 7, щільно посадженим на вал ротора, та диском 5. Із середнім корпусом диск ущільнений гумовим кільцем 11, аз мастиловідбивачем - чавунними кільцями 8. Прокладками 12 регулюють зазор між лопастями колеса компресора і корпусом.

Частота обертання ротора турбокомпресора визначається витратою, температурою і тиском відпрацьованих газів. В номінальному режимі роботи двигуна ротор обертається з частотою 40-50 тисяч обертів за хвилину і забезпечує тиск наддуву 0,15-0,16 МПа.