- •1.1. Автоматизовані системи управління

- •1.2. Призначення, цілі і функції асу тп

- •1.3. Різновиди асу тп

- •Глава друга склад асу тп

- •2.1. Основні компоненти

- •3.2. Електронні обчислювальні машини і їх вживання в асу тп

- •3.3. Взаємодія людини й еом

- •Глава четверта автоматизовані системи керування агрегатами й установками

- •4.1. Автоматизована система керування потужним енергоблоком теплової електростанції

- •4.2. Автоматизована система управління потужних енергоблоків атомної електростанції

- •5.2. Постановка завдання управління виробництвом

- •5.3. Функціональних і організаційних структур.

- •5.4. Технічне забезпечення

- •5.5. Математичне та програмне забезпечення

- •6.4. Інтегрована асу металургійним заводом

- •7.1. Основні стадії робіт

- •7.2. Передпроектні стадії

- •7.3. Проектні стадії

- •7.3. Проектні стадії

- •7.5. Експлуатація асу тп.

- •Найменування функції

- •8.3 Розрахунок економічної ефективності асу тп

- •9.1. Децентралізовані асу тп

4.2. Автоматизована система управління потужних енергоблоків атомної електростанції

Особливості технологічного процесу одержання енергії на атомній електростанції (АЕС) (необхідність взаємозалежної безперервної роботи десятків основних і допоміжних агрегатів та систем, радіоактивна зараженість і обмежена доступність багатьох приміщень станції, велика одинична потужністьність агрегатів і висока інтенсивність процесів) вимагають такої ступеня автоматизації, яка дозволяла б невеликого числа обслуговуючого персоналу здійснювати надійне оптимальне управління об'єктом. Основним завданням, якій підпорядковані проектування, будівництво та експлуатація АЕС, є забезпечення безпеки і насамперед зменшення вероятность радіаційного ураження персоналу АЕС і викиду радіоактивних речовин у навколишнє середовище як у нормальних режимах роботи АЕС, так і в будь-яких аварійних ситуаціях . Застосування на АЕС спеціальних пристроїв контролю та автоматичного захисту повинна сприяти вирішенню завдань забезпечення безпечно сті роботи атомної електростанції.

Прикладом АСУ ТП атомного блоку може служити система управління одним з енергоблоків Білоярської АЕС.

а) Характеристика об'єкта управління

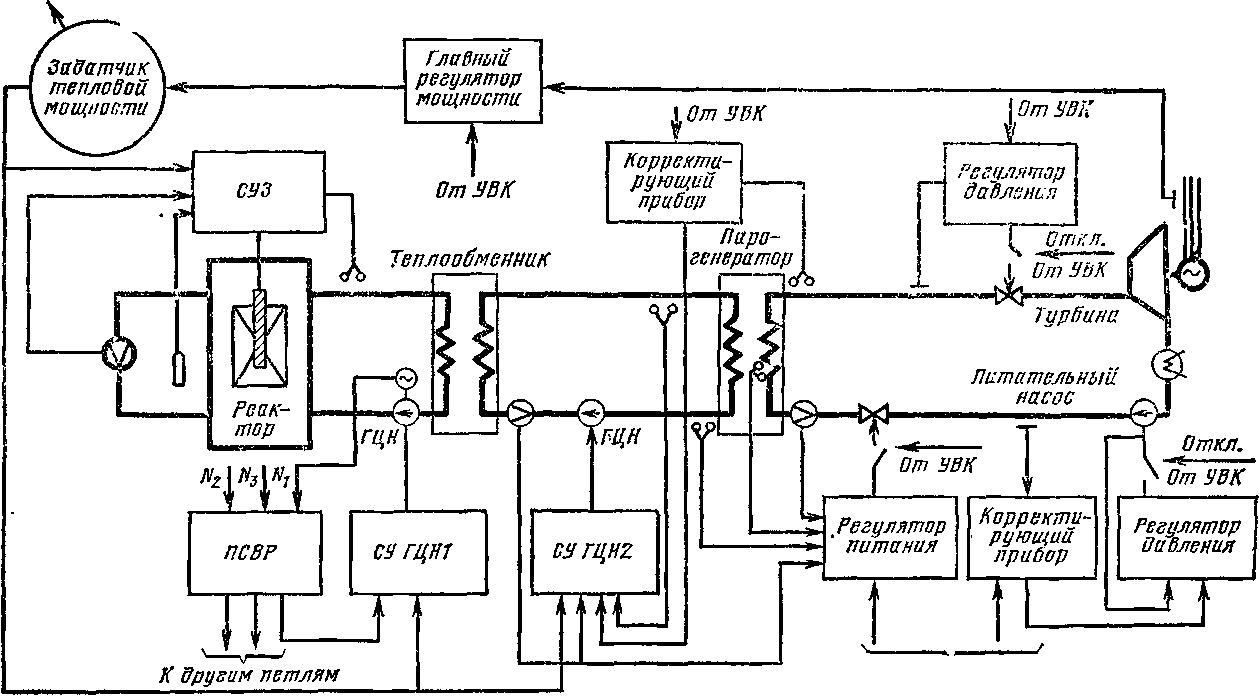

На рис. 4.9 показана спрощена технологічна схема атомного енергоблоку потужністю 600 МВт. Енергоблок складається з ядерного реактора, трьох теплообмінників, трьох парогенераторів та трьох турбін з електрогенераторамим Тепло, що генерується в реакторі, відводиться через три незалежні «теплові завіси», кожна із них побудована за трьохконтурною схемою; перших двох контурах служить розплавлений нами, третій контур пароводяної. Циркуляційні насоси забезпечують безперервний рух теплоносія. Підготовка води здійснюється в конденсаторі і деаераторі.

Рис. 4.9. Спрощена технологічна схема атомного енергоблоку.

Ядерний енергетичний реактор, як відомо, призначений для виробництва теплової енергії за рахунок енергії, що звільняється в результаті ланцюгової реакції поділу атомних ядер речовини, що грає роль ядерного палива. Теплова енергія виділяється в так званій активній зоні реактора, в якій рухаються вільні нейтрони. Якщо нейтрон певної енергії поглинається ядром палива, то відбувається (з певною ймовірністю) розщеплення цього ядра на два осколки або більше. При розподілі ядра вивільнюється велика кількість енергії у вигляді кінетичної енергії осколків. В результаті гальмування цих осколків їх кінетична енергія переходить у теплову. У кожному акті поділу використовуються два-три нейтрона, які здатні викликати розподіл інших ядер палива. Нейтрони можуть взяти участь в інших реакціях, можуть бути поглинені в інших матеріалах активної зони або вийти за її межі. Необхідна умова підтримання ланцюгової реакції полягає в тому, щоб в кожному акті поділу ядра палива виникав принаймні один нейтрон, який викликав би поділ іншого . Потужність реактора залежить від числа поділів, від числа нейтронів в активній зоні. Змінювати число нейтронів можна, регулюючи їх поглинання спеціальними елементами з поглинаючого матеріалу - регулюючими стрижнями, які можна занурювати і витягувати з активної зони. Елементи з поглинаючих матеріалів використовуються також для компенсації запасу палива, що забезпечує роботу реактора протягом тривалого часу, і для вирівнювань полів енерговиділення.

В процесі ділення утворюються нейтрони, володіющие високими енергіями, - швидкі нейтрони. Поділ ядер палива може бути обумовлено поглинання як швидких нейтронів, так і повільних (теплових), що володіють малою енергією, вповільнилися в результаті зіткнень з атомними ядрами спеціально помещаемого в активну зону легкого елемента - за-повільний. Якщо більшість ділень викликається поглинанням теплових нейтронів, то реактор називає ся реактором на теплових нейтронах, або тепловим реактором; якщо ж поділ викликається в основному швидкими нейтронами, то й реактор називається реакторів ром на швидких нейтронах - швидким реактором. Розглянутий як приклад енергоблок оснащен реактором на швидких нейтронах. Важливою особливістю таких реакторів є компактність актив ної зони, пов'язана з відсутністю сповільнювача, і внаслідок цього висока теплова напруженість пространства активної зони, велика інтенсивність про протікають в ній теплових процесів, що викликає по-височини вимоги до систем, що забезпечує за щиту, управління та безпеку роботи реактора.

Як технологічний об'єкт управління атомний енергоблок з реактором на швидких нейтронах характе ризуется наступними важливими особливостями:

складністю технологічної схеми, зумовлює щей наявність інтенсивних взаємозв'язків між пара ¬ метрами процесу;

наявністю численних апаратів та агрегатів при обмеженою доступності багатьох приміщень, в яких вони знаходяться, що призводить до необхідності контроліровать більше 5000 сигналів - значень параметрів технологічних процесів і стану устаткування;

високими вимогами до безпеки роботи блока, тобто до надійності і якості функціонування всіх засобів автоматики і системи управління в цілому;

необхідністю розраховувати значення понад 15 тис. ядерно-фізичних, теплотехнічних, гідравлічних і інших параметрів, недоступних для прямого виміру.

Щоб енергоблок, що володіє такими особливостями, міг безперебійно давати електроенергію, він повинен бути оснащений розвиненою і високонадійної АСУ ТП. Критерієм управління в такій системі є мінімізація собівартості відпускається електроенергії при дотриманні завдань диспетчерського графіка енергосистеми і безумовному виконанні вимог безпеки. Можливість виникнення аварійних ситуацій, які можуть призвести до руйнування реактора та іншого обладнання з радіоактивним середовищем, повинна бути практично виключена.

б) Функціональна структура системи

АСУ ТП енергоблока призначена для виконання наступні основних функцій:

збору, обробки і представлення оперативному персоналом інформації про стан процесу та обладнання, що надходить від аналогових і двохпозиційних датчиків;

розрахунку та подання даних про неізмеряемих безпосередньо ядерно-фізичних і теплотехнічних параметрах і характеристиках, а також техніко-економических показниках;

реєстрації вимірюваних і обчислюваних параметрів, черговості спрацьовування захистів і стану устаткування, а також дій операторів в етредаварійний період і в процесі розвитку аварії;попереджувальної та аварійної сигналізації стану технологічного обладнання та систем управління;

діагностування технологічних ситуацій, складаючись на обладнання та систем управління з видачею порад оперативному персоналу та формуванням управляющие сигналів на вимкнення несправного оборунання і включення резерву;

розрахунку оптимальних режимів і видачі оперативному персоналу рекомендацій з управління блоком;

автоматичного та дистанційного керування технологічних процесом і обладнанням енергоблоку;

автоматичного регулювання технологічних параметрів блоку;

автоматичного захисту і блокування;

обміну інформацією з загальностанційним обчислювальним комплексом АСУ АЕС.

Спрощена схема функціональної структури АСУ ТП атомного енергоблоку з реактором БН-600 представлена на рис. 4.10, на якій відповідними стрілками доведені основні інформаційні зв'язки між функціями, а також керуючі впливи. Легко помітити, що функціональні структури атомного та теплового енергоблоків (див. також рис. 4,2) дуже похожі; це пояснюється в основному єдністю призначення обох об'єктів і близькістю змісту завдань управління ними. Практично усі зазначені вище функції АСУ ТП (крім автоматичного захисту і блокування) виконуються за участю УВК. Розглянемо ці функції підробнее. Умовно їх можна розбити на п'ять груп:

збір і попередня обробка інформації (централізованний контроль безпосередньо вимірюваних параметрів);

обчислення вимірюваних (побічно обумовлених показників);

реєстрація стану об'єкта, системи управління і представлення інформації оперативному персоналу;

управління об'єктом;

обмін інформацією з АСУ електростанцією.

Збір та обробка інформації виробляються шляхом опитування аналогових і дискретних сигналів первинних приладів, підключених до УВК через УСО. Сигнали аналогових первинних приладів за допомогою аналого-цифрових . Перетворювачів перетворюються в кодові двійкові сигнали і заносяться в пам'ять ЕОМ, звідки вони можуть бути викликані для обробки всіма програмами.

Дискретні сигнали, що задаються в залежності від типу первинного приладу змінами струму, напруги або електричного опору, перетворяться у вхідних пристроях в стандартні двійкові сигнали і також заносяться в пам'ять машини. В НВК АСУ атомним енергоблоком вводиться 2000-4000 аналогових і до 6000 дискретних сигналів. Опитування аналогових і дискретних датчиків виробляється або з заранеї встановленим циклом (наприклад, через 2 с), або за програмою, яка визначається режимом роботи об'єкта.

Визначення неізмеряемих (розрахункових) показателей роботи енергоблоку проводиться УВК на підставі значень безпосередньо заміряли параметрів; яри цьому розраховуються показники, які або взагалі не можуть бути визначені за допомогою яких приборів (ККД блоку і окремих агрегатів, допустима потужність реактора, якість роботи систем автоматичного регулювання), або вимірювання яких значні технічні труднощі (енерговиденя, ізотопний склад палива під час кампанії, паровміст в каналах). Знання миттєвих значень цих. Показників дозволяє інтенсифікувати роботу блоку, підвищити його потужність або ККД, повеличить мобільність і т. д. Побічно визначувані показателі на атомних електростанціях можна розділити на фізичні, теплофізичні, теплотехнічні та техніко -економічні. Розрахунки фізичних показників дозволяють визначити такі важливі для правильної експлуатації реактора параметри, як розподіл нейтронних полів різних енергетичних груп, енерговиділення в різних точках реактора в період кампанії. Теплофізичні розрахунки служать для визначення температурних умов роботи тепловиділяючихщих елементів реактора, паросодержания, гідравлічних опорів і витрат теплоносія.

В результаті теплотехнічних розрахунків отримують показники, що характеризують роботу тепломеханічних обладнання АЕС; зокрема, внутрішній відновальну ККД турбіни, що розраховується через значення лараметров пари на вході і виході, дозволяє сделать висновок про стан її проточної частини, а коефіцієнти теплопередачі, обчислені за темпіратури і видатках середовищ в теплообмінниках, про налічіі забруднень поверхонь та ін.. На підставі цих характеристик приймаються рішення про необхідності зміни режиму роботи АЕС, плануються оптимальні терміни ремонтів окремих агрегатів. Технико-економічні показники, обчислювані з поміццю УВК, містять дані про витрати тепла на виробітку електроенергії та інші потреби, ККД брутто і нетто окремих агрегатів, цехів і блоку в цілому, нормативні коефіцієнти зниження ефективності при зміні зовнішніх умов, відомості про втрати тепла і енергії при пусках, зупинках і простоях блоку. Обчислення побічно визначених параметрів може бути використано для оптимізації статичних режимів установки. Така оптимізація може проводиться у відповідності з наперед заданими режимними картами, в яких вказані значення параметрів, забезпепечує отримання максимального ККД блоку або мінімальної собівартості електроенергії. Определеня непрямих показників може також служити і цілям діагностики стану технологічного устаткування. Під діагностикою розуміється визначення первопрічіни порушення нормальної роботи установки або її окремих агрегатів, визначення ймовірного місця появи несправностей, а також ступеня небезності таких порушень для подальшої експлуатації установки. У багатьох випадках така інформація не може бути отримана на підставі показань одного або декількох приладів, а потрібні оперативний распарнологічний аналіз сукупності параметрів, а також вивчення історії розвитку процесу.

Складність АСУ атомним енергобчоком, велике число контрольованих параметрів, об'єктів управління, контурів регулювання призводять до необхідності контролювати за допомогою УВК стан самої системи управління. Наприклад, аналіз результатів замірів приладами, встановленими на технологічному обладнання, показує, що між багатьма з них существует певний зв'язок. Так, повинні бути близькі один до одного сигнали від термопар, установлених на виході з парогенератора і на вході в турбіну. Ці залежно можуть бути заздалегідь обчислені і введені в машину. Якщо в процесі роботи енергоблоку «по якій-небудь групі такі залежності не будуть виконуватися, це буде означати, що" принаймні один з пара ¬метрів, що входять до групи, вимірюється невірно. Використання функціональної надмірності спрощується для параметрів, які, з міркувань підвищення на новні дублюються і вводяться в УВК по независимим каналах.

Порівняння інформації, отриманої по незалежним каналам, дозволяє судити про справність каналів з вимірювання.

За наявності на об'єкті великої кількості контурів регулювання УВК виконує також функцію контроля за їх роботою. Розвинута діагностика, здійснюється УВК, «дозволяє в ряді випадків запобігти аварії, полегшити їх-наслідки або скоротити час ремонта обладнання.

У групі функцій реєстрації стану об'єкта і системи управління можна виділити наступні види реєстрації: періодичну, за викликом оператора, відхилень, результатів діагностики, дій оператора, передаварійних і аварійних ситуацій.

Періодична реєстрація значень непосредственно і побічно визначених параметрів здійснюєся на друкувальних пристроях через задані інтервалом часу. При виведенні інформації на друк указивають час вимірювання та номер параметра. Реєстрація за викликом оператора застосовується при необхідності докладно ознайомитися зі станом якогось технологічного вузла в режимах налагодження, пуску, останова, в експериментальних цілях, при появі даних про порушення режиму. У багатьох системах здійснюють також функції реєстрації відхилень пара ¬метрів. При цьому періодично (з інтервалом від однієї до декількох хвилин) система перевіряє наявність відхилень параметрів і друкує час, код отклонившегося параметра, його значення і знак відхилення.

Для аналізу стану обладнання та системи управління застосовується реєстрація результатів діагностики, яка виконується, якщо діагностичні програми виявляють порушення в роботі технологічного обладнання або системи управління. Реєстрації дій оператора полягає в записі в запоминати пристрої УВК інформації про воздействиях оператора на запірні і регулюючі органи та інші об'єкти управління. Ця інформація первоначально записується в ЗУ; при необхідності вона з-залучається з ЗУ на друк за допомогою спеціальних програм і дозволяє отримати об'єктивну і повну картину дій оператора за певний період часу.

Однією з найважливіших функцій АСУ атомним (як і тепловим) енергоблоком є реєстрація предаварійних і аварійних ситуацій. Необхідність такої реєстрації викликається тим, що традиційні методи реєстрації і сигналізації параметрів в аварійних ситуаціях далеко не завжди дозволяють визначити, проаналізувати правильність действий. Персоналу і роботи аварійних захистів. Вивчення аварійних ситуацій значно спрощується при використання інформації, яка збирається в УВК. Для восстановлення передісторії «проводиться постійний запис у запоминають пристрій ЕОМ«параметрів по визначеному списку із заданим циклом. Цикл запису зазвичай встановлюється від 10 до 60 с. Число запам'ятовуються параметров коливається в різних системах від 100 до 500; як правило, запам'ятовуються параметри, викликающие спрацьовування аварійного захисту або визначающие «поведінка таких параметрів. Час, протягом которого запам'ятовується. Передісторія, в залежності від дінаміческіх характеристик об'єкта становить зазвичай о, т 10 до 20 хв. Запис в пам'яти здійснюється по кільцевому принципом - кожен новий масив параметрів записується на місце старого. При появі аварійному сигналу запис передісторії припиняється, стирание старої інформації призупиняється і виробводиться запис у ЗУ значень параметрів з частотою більш високою, ніж при реєстрації передісторії. Одновременно реєструються положення запірних і регулюючих органів, моменти спрацювання аварійних захистів і блокувань, а також дії оператора. Развирішальне час фіксації спрацьовування захистів у сотимчасових системах складає близько 0,1 с (срабативання, відділені великим часом, фіксуються в в правильній послідовності). Зареєстрована інформація може бути виведена на друк, при цьому друкуються передісторія, а потім хід розвитку аварійної ситуації. Оскільки параметри попередньо фіксуються в ЗУ, час друку може бути значительно більше часу розвитку аварійного процесу і не лімітується кількістю представленої інформації.

Найпростішою формою видачі оператору зібраної інформації є подання інформації за викликом. Виклик здійснюється або по адресному принципу, коли параметру (або групи параметрів) відповідає певний цифровий або цифро-буквений код, що набирається на спеціальних набірних полях, або за предметним принципом, коли кожному параметру (або групи параметрів) відповідає свій орган визова (кнопка), розташований на певному місці мнемосхеми або має відповідний напис. Представлення інформації здійснюється на цифрових або аналогових «показують. Приладах і на самопішущіх аналогових приладах; останнім часом для представлення як цифровий, так і аналогової інформації стали широко використовуватися ЕЛІ.

Управління за допомогою УВК реалізується шляхом видачі рад оператору, впливу на системи управління або безпосередньо на виконавчі органи нижчих ієрархічних рівнів. Управління шляхом видачі рад оператору в порівнянні з прямим управленням дозволяє зменшити ймовірність помилкових операцій на об'єкті, що сталися через збої або неисправності ЕОМ, так як рішення ЕОМ перевіряються оператором. Такий спосіб переважно на перших етапах впровадження АСУ, коли ще немає повної впевненийності в налагоджене і надійності технічних засобів і програмного забезпечення. Однією з поширених форм рад є інструкції з ведення переходних режимів. Такі поради можуть видаватися, когда рішення про зміну режиму приймає оператор або коли зміна режиму відбувається внаслідок спрацьовування аварійних захистів і блокувань.

У міру накопичення досвіду експлуатації ЕОМ, підвищення їх надійності та вдосконалення математичного та програмного забезпечення УВК доручається все більш широке коло функцій »по безпосередньому управлінню об'єктом. Таке управління здійснюєся шляхом зміни завдань локальним регуляторам, положення регулюють або запірних органів, а так же шляхом видачі команд на локальні пристрої автоматичний функціонально-групового управління, вибору регулюючих органів реактора, керованих регулятором потужності, і при необхідності шляхом дії на органи аварійного захисту.

в) Технічна структура АСУ

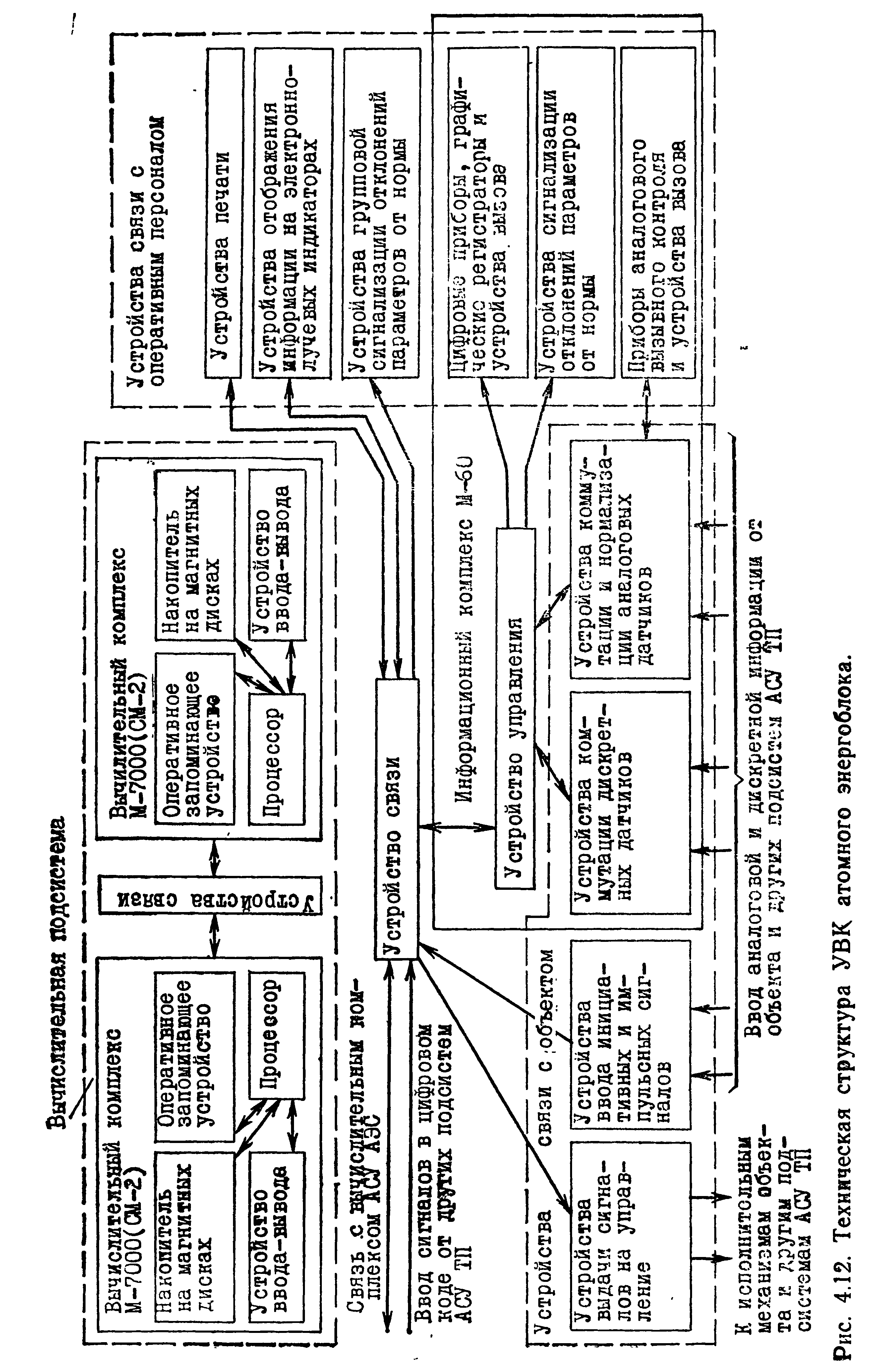

АСУ ТП атомного енергоблоку, спрощена схема технічної структури якої представлена на рис. 4.11, включає в себе:

керуючий обчислювальний комплекс з устройствами зв'язку з об'єктом та оперативним персоналом;

технічні засоби управління основними технологічними агрегатами блоку, в тому числі засоби управління і захисту реактора, пристрої функціональногруппового управленія, засоби управління главними циркуляційними насосами, засоби управління турбогенераторами та ін;

общеблочние технічні засоби систем контролю і управління, в тому числі контролю найбільш відповідних технологічних параметрів на індивідуальних приладах, автоматичного регулювання, дистанційногоного управління, автоматичного захисту технологического обладнання та сигналізації;

датчики і виконавчі механізми;

центральний операторський пункт управління енергетиків.

Крім того, в систему управління атомним енергоблоком входить ряд технічних засобів систем контроля і управління автономними і допоміжними процесами і технологічними вузлами, в тому числі управління перевантаженням і транспортуванням палива, контроля електрообігріву натрієвих контурів, радіаційного та дозиметричного контролю і т. д., а також операторські пункти управління автономними та допоміжнівими системами.

Як уже зазначалося,при проектуванні та експлуатації АСУ атомним енергоблоком основна увага звертається на збільшення надійності виконуваних нею функцій. Це досягається шляхом резервування найбільш відповідальних функцій, які виконуються незалежними автоматичними системами і індивідуальними засобаствами, а також шляхом використання двох ЕОМ в управлять обчислювальному комплексі з можливістю організації їх роботи при різному розподілі функцій і резервування по основних функціях.

Технічна структура системи побудована за иерархическому принципом: функції контролю і управління та відповідна автоматична апаратура для їх реалізації групуються по взаімо подчиненность уровням і з'єднуються так, що порушення працездатності обладнання вищестоящого рівня не призводить, як правило, до виходу з ладу обладнання інших рівнів;при цьому дотримується пріоритетне виконання команд різних функціональних пристроїв. Прощая ієрархія технічної структури АСУ будується за наступною ланцюжку: УВК - системи автоматичного управління і регулювання технологічних процесів системи дистанційного керування функціонального групами виконавчих механізмів і слушними виконавчими механізмами - автоматічеська захист та блокування. Розглянемо докладніше основні технічні засоби АСУ та їх комплекси.

Керуючий обчислювальний комплекс є основною складовою частиною системи і дозволяє за рахунок оперативної обробки великої кількості інформації, виконання значного обсягу розрахунків, возможності швидкого аналізу стану обладнання істотно підвищити надійність і якість управня і полегшити експлуатацію енергоблоку.

Керуючий обчислювальний комплекс, структура якого представлена на рис. 4.12, складається з інформаційного та обчислювального комплексів, пристроїв з оперативним персоналом і додаткових устройств зв'язку з об'єктом.

Інформаційний комплекс М-60, що включає в себе відповідні пристрої зв'язку з об'єктом, Призначений для введення інформації, первинної оброблення інформації від аналогових і дискретних датчиків і передачі її в обчислювальний комплекс, а також для контролю параметрів на аналогових і цифрових: викличних приладах і сигналізації відхилень визначенній частині параметрів від норми. Інформаційний комплекс може працювати як автономно, так і під управління обчислювального комплексу, причому у другому випадку всі його пристрої контролю, сигналізації та реєстрації для оперативного персоналу є допоміжними.

До складу інформаційного комплексу М-60 входять:

16 пристроїв комутації, нормалізації і преобразования, призначені для збору інформації від 1920 аналогових датчиків, фільтрації, посилення, аналого-цифрового перетворення, видачі інформації за запитами, а також незалежної передачі сигналів датчиков за викликом оператора на аналогові показуючи прилади;

один пристрій комутації на 2048 дискретних датчиков;

пристрій управління, призначене для організації обміну даними між рештою устройствами, лінеаризації нелінійних характеристик датчиков і масштабування;

пристрій вироблення і пам'яті відхилень, предназначене для формування, запам'ятовування і видачі сигналів відхилення параметрів від норми оператору і в обчислювальний комплекс (на малюнку не показано);

цифрові прилади, графічні реєстратори і аналогів прилади викличного контролю з відповіднимими пристроями виклику.

Комплекс М-60 приймає сигнали від первинних з ¬ вимірювальних перетворювачів (датчиків) з уніфіванням вихідним сигналом постійного струму 0-5 мА, термопар і термометрів опору стандартних градуювань, датчиків постійного струму, реостатних і дискретних датчиків.

Цифровий контроль параметрів здійснюється на цифрових приладах за допомогою клавіатури з адресним викликом. Кожен цифровий прилад индицирует адресу параметра, його значення, а також розмірність. Виклик параметра на графічний регістр проводиться з цієї ж клавіатури.

Контроль певної частини технологічних параметрів на аналогових приладах здійснюється в комплексі М-60 за допомогою клавіш (кнопок) з предметним викликом, розташованих на мнемосхемах культів упраління. Близько клавіш маються сигнальні елементи, за допомогою яких реалізується функція индивидуальної сигналізації відхилень параметрів від норми.

Обчислювальний комплекс створений на базі двох ЕОМ типу М-7000 системи АСВТ або СМ-2 серії ОМ ЕОМ. Використання двох ЕОМ дозволяє різко збільшити показники надійності системи по виконуваних функціям, забезпечити значний обсяг оперативних та неоперативних розрахунків, пов'язаних з оптимізацією і в особливості з безпекою роботи блоку, а також проводити роботи-з профілактичного обслуговування і ремонту устаткування УВК збереженні основних функцій системи. У нормально функціонуючій системі одна з двох ЕОМ виконує функції оперативного контролю, сигналізації, реєстрації основних оперативних розрахунків, а також виробляє не-які рекомендації операторам по веденню технологического процесу і керуючі впливи. Друга ЕОМ виконує розрахунки по більш складним програмам, а також дублює першу по виробленню найбільш відповідальних керуючих впливів. При виході з ладу першої машини всі її основні функції автоматично приймає на себе друга, частково припиняючи виконання неоперативних розрахунків.

Кожна обчислювальна машина включає в себе: процесор, оперативний запам'ятовуючий пристрій, зовнішній накопичувач на магнітних дисках, пристрої швидкої печатки (на рис. 4.12 не показані) і пристрої введення-виведення, за допомогою яких оператор обчислго комплексу виробляє завантаження, відладку і контроль виконання програм, введення та зміна уставок і різних констант, дублювання програм на перфострічці. Для забезпечення обміну інформацією між обчислювальними машинами передбачена група пристроїв межпроцессорной зв'язку.

Зв'язок з оперативним персоналом забезпечується в АСУ за допомогою пристрою відображення інформації на кольорових електронно-променевих індикаторах «Оріон» 1і чорно-білих індикаторах ДМ-2000, пристроїв друку та сигналізації.

Пристрої друку типу УПК виконують функція періодичної реєстрації за викликом відхилилися параметрів, а також результатів різних неоперативних розрахунків. Реєстрація картограм активної зони реактора, певної групи параметрів, стану технологічного обладнання, послідовності спрацьовування захистів і блокувань і дій операторів в передаварійному період і в процесі розвитку аварії здійснюється пристроями швидкого друку типу УВП, на яких можуть «реєструватись також результати різних неоперативних розрахунків.

Для заданого функціонування обчислювального комплексу і УВК в цілому останній оснащений відпочих засобами програмного забезпечення, которої складається з наступних основних частин:

загального програмного забезпечення, що включає в себе бібліотеку стандартних програм, транслятори, операційну систему і т. д.;

програм організації функціонування, предназначене для забезпечення зв'язку з інформаційним комплексом і пристроями введення ініціативних сигналов, підготовки масивів даних для виводу на устройство відображення інформації «Оріон» і в устройства друку, видачі керуючих сигналів, діагностики стану компонентів УВК і включення резерву;

технологічних програм, за допомогою яких прізводів обчислення побічно обумовлених ядерно-фізичних, теплотехнічних і техніко-економічних показників, розрахунки уставок сигналізації в неномінальних режимах, автоматична діагностика состояния технологічного обладнання, вимірювальних каналов і контурів автоматичного регулювання, оптимізація параметрів роботи об'єкта, видача совітів операторам, розрахунок керуючих впливів при прямому цифровому управлінні.

Найважливішим компонентом технічної структури АСУ атомним енергоблоком (див. рис. 4.11) є засоби управління і захисту (СУЗ) реактора, об'єднання в спеціальну розвинену систему, предназначене для досягнення безпечної стійкої роботи реактора у всіх режимах, включаючи аварійні. В відповідно до жорстких вимог з ядерної безпеки пуск і функціонування реактора без цієї сістемичзапрещени.

Пристрої

друку типу КПК виконують функції

періодичної реєстрації за викликом

параметрів, а також результатів різних

неоперативних розрахунків. Реєстрація

картограм активної зони реактора, певної

групи параметрів, стану технологічного

обладнання, послідовності спрацьовування

захистів і блокувань і дій операторів

у передаварійному період і в процесі

розвитку аварії здійснюється пристроями

швидкого друку типу УПП, на яких можуть

реєструватися також результати різних

неоперативних розрахунків. Для заданого

функціонування обчислювального комплексу

та НВК в цілому останній оснащений

відповідними засобами програмного

забезпечення, яке складається з наступних

основних частин: загального програмного

забезпечення, що включає в себе бібліотеку

стандартних програм, транслятори,

операційну систему і т. д;. програм

організації функціонування, призгаченні

для забезпечення зв'язку з інформаційним

комплексом і пристроями введення

ініціативних сигналів, підготовки

масивів даних для виведення на відображення

інформації (УОІ) «Оріон»

і

пристрою друку, видачі керуючих сигналів

, діагностики стану компонентів УВК і

включення резерву; технологічних

програм, за допомогою яких прводиться

обчислення побічно визначаються

ядерно-фізичних, теплотехнічних і

техніко-економічних показників,

розрахунки уставок сигналізації в не

номінальних режимах, автоматична

діагностика складаня технологічного

обладнання , вимірювальних каналів і

контурів автоматичного регулювання,

оптимізація параметрів роботи об'єкта,

видача порад операторам, розрахунок

керуючих впливів при прямому цифровому

управлінні. Найважливішим компонентом

технічної структури АСУ атомним

енергоблоком (див. рис. 4.11) є засоби

управління і захисту (СУЗ) реактора,

об'єднання в спеціальну розвинену

систему, призначене для досягнення

безпечної стійкої роботи реактора у

всіх режимах, включаючи аварійні.

Відповідно з жорсткими вимогами з

ядерної безпеки пуск і функціонування

реактора без цієї ссистеми заборонені.

Засоби управління і захисту виконують

такі основні функції: вимірювання і

контроль потужності і положення

виконавчих механізмів; обчислення і

контроль часу подвоєння «потужності,

реактивності і відносного відхилення

потужності; автоматичний і дистанційний

пуск і висновок реактора на заданий

рівень потужності і автоматичне

регулювання потужності і температури

теплоносія на виході реактора з

компенсацією реактивності; автоматична

та дистанційна аварійний захист реактора;

сигналізація про стан системи і реактора;

зв'язок з іншими підсистемами АСУ ТГ1

блоку. Технічна структура СУЗ представлена

на рис. 4.13. До її складу входять комплекси

засобів підсистем вимірювання та

контролю, управління, захисту. Вимірювання,

контроль та реєстрація потужності, а

також подвоєння потужності здійснюються

в широкому діапазоні (від 10 ~ 8 до 100%

номінальної потужності), розділеному

на три піддіапазони, в кожному з яких

застосовується певний тип датчиків

(лічильники нейтронів, імпульсні і

струмові іонізаційні камери) і вторинної

апаратури. Для забезпечення підвищеної

надійності контролю в кожному під

діапазоні використовуються за три

ідентичних незалежних канали, які

включають в себе датчик і вторинну

апаратуру. Інформація від пристроїв

вимірювання та контролю надходить на

логічні пристрої формування аварійних

команд, регулятори потужності і

температури, а також на покажчики,

самописці й сигналізатори. Функції

автоматичного пуску, регулювання та

керування виконавчими механізмами

виконуються підсистемою управління,

що включає в себе апаратуру автоматичного

пуску і регулювання потужності і

температури, а також управління

регулюючими стрижнями і компенсують

пакетами, технічна структура якої

наведена на рас. 4,14 і 4.15Пуск і регулювання

забезпечуються двома регулюючими

стрижнями № 1 і 2 та компенсуючими

пакетами (КП).Час подвоєння потужності

прогнозований інтервал часу, протягом

якого потужність збільшиться в 2 рази.

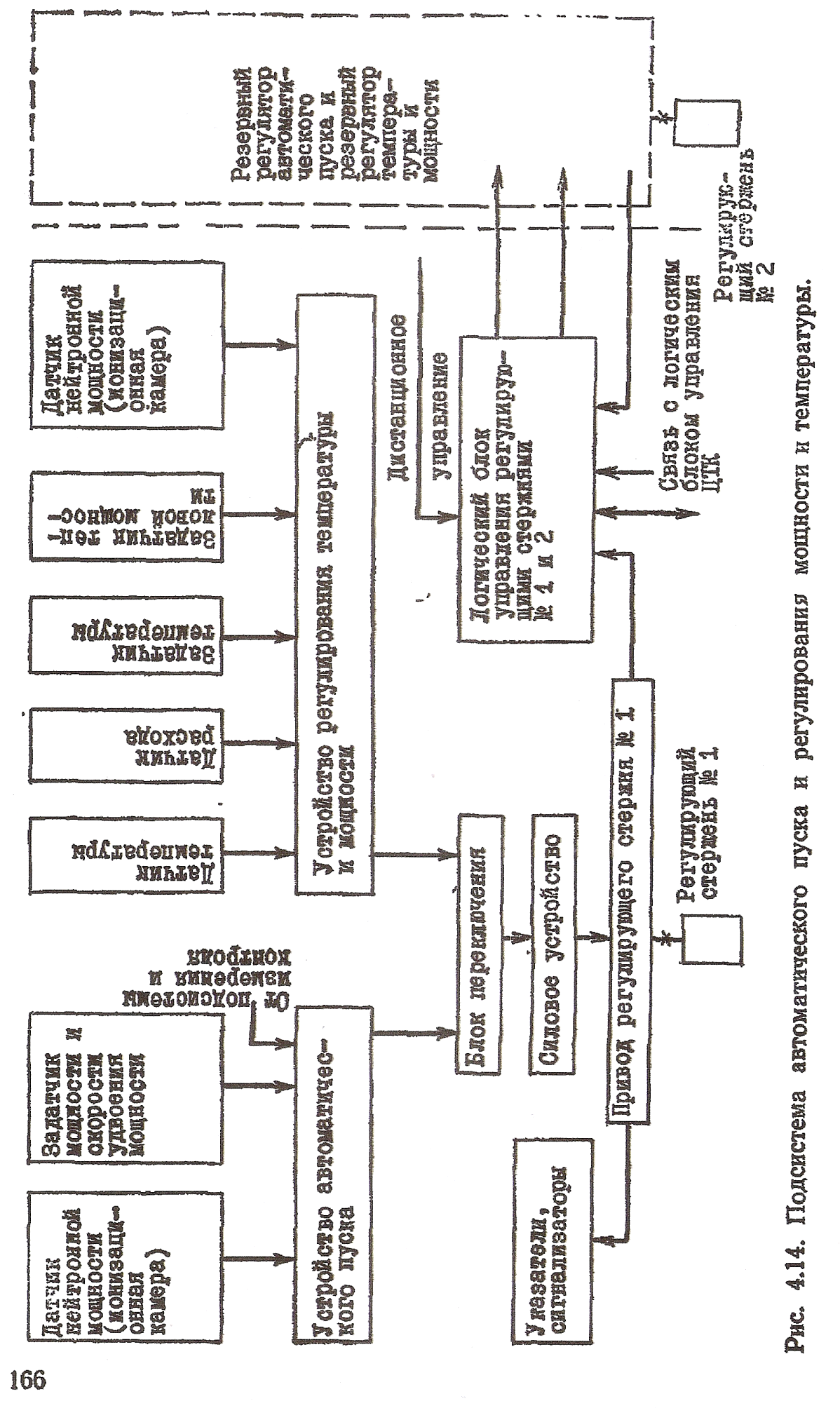

Потужність реактора автоматично регулюється за допомогою пристроїв автоматичного пуску і регулювання температури і «потужності. Пристрій автоматичного пуску призначено для автоматичного пуску реактора до 0,1% і регулювання потужності від 0,1 до 10% номінального значення. Автоматичний пуск здійснюється за сигналом, назад пропорційно-раціональному часу подвоєння, одержуваному від пристроїв вимірювання та контролю, а автоматичне регулювання

Рис. 4.15. Підсистема управління.

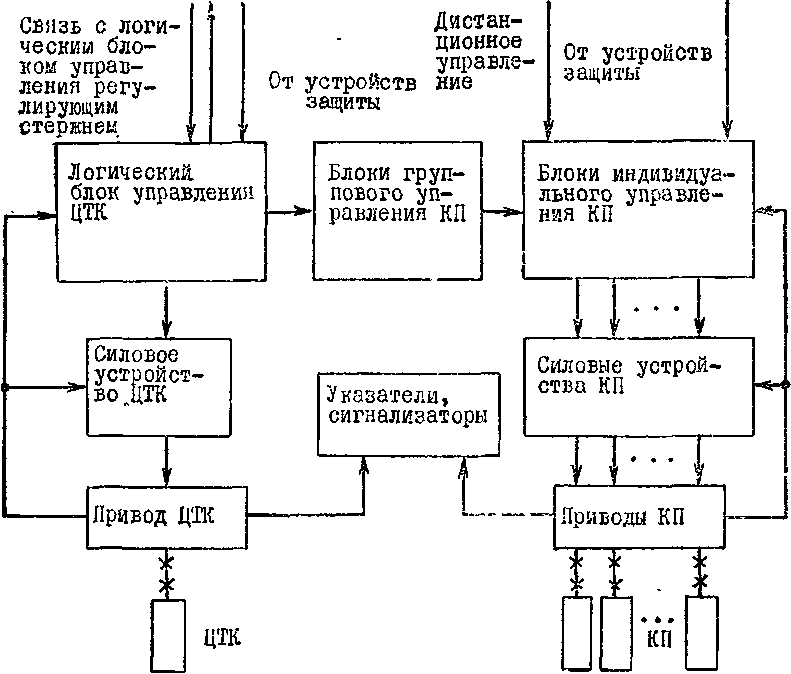

потужності по сигналу від іонізаційної камери. Пристрій регулювання температури і потужності забезпечує регулювання потужності від 10 до 100% номінального значення і температури теплоносія на виході з реактора від 350 до 550 ° С. Для забезпечення підвищеної надійності передбачене резервування регуляторів і безударний введення резервного при виході з ладу працюючого. Робітники і резервні регулятори впливають через логічні пристрої на незалежні регулюючі стрижні через індивідуальні силові пристрої (електроприводи). При досягненні стрижнями автоматичного регулювання колійних вимикачів (верхнього або нижнього) проводиться автоматичне переміщення центрального температурного компенсуючого пакета (ЦТК) до тих пір, поки регулюючий стрижень не повернеться в середнє положення. При досягненні ЦТК кінцевих вимикачів (верхнього або нижнього) подається сигнал через блоки групового керування на послідовне покрокове переміщення компенсуючих пакетів. Дистанційне керування регулюючим стрижнем проводиться за допомогою логічного блоку управління, блоку управління ЦТК і групою блоків індивідуального управління компенсуючими пакетами (КП) * Функція захисту реактора забезпечується незалежною підсистемою за допомогою логічних пристроїв формування аварійних сигналів, що впливають на окрему групу з шести стержнів аварійного захисту (см . рис. 4,13). До складу пристроїв формування аварійних сигналів входять логічні блоки формування сигналів швидкої аварійного захисту (БАЗ) і повільний аварійного захисту (МАЗ). За сигналом БАЗ стержні аварійного захисту скидаються в активну зону реактора, по сигналу МАЗ вони вводяться в активну зону з певною швидкістю. Сигнал БАЗ формується при появі однієї з наступних причин: зменшення часу подвоєння "ПОТУЖНОСТІ до 20 с; при підвищенні потужності більш ніж на 20% заданого значення; зменшенні витрат теплоносія через реактор на 20% уставки; відмовах двох каналів контролю відхилення потужності, двох із трьох однотипних каналів контролю потужності та часу подвоєння, двох із трьох витратомірів сумарної витрати теплоносія через реактор; появі аварійного сигналу з систем технологічного контролю. Сигнал МАЗ формується за наявності однієї з наступних причин: вихід з ладу двох регуляторів (резервного та основного), перевищенні потужності більш ніж на 15% заданого значення, зменшенні витрат теплоносія через реактор на 15% усталеного значення. Для забезпечення підвищеної надійності і перешкод стійкості підсистема захисту по трьох незалежних

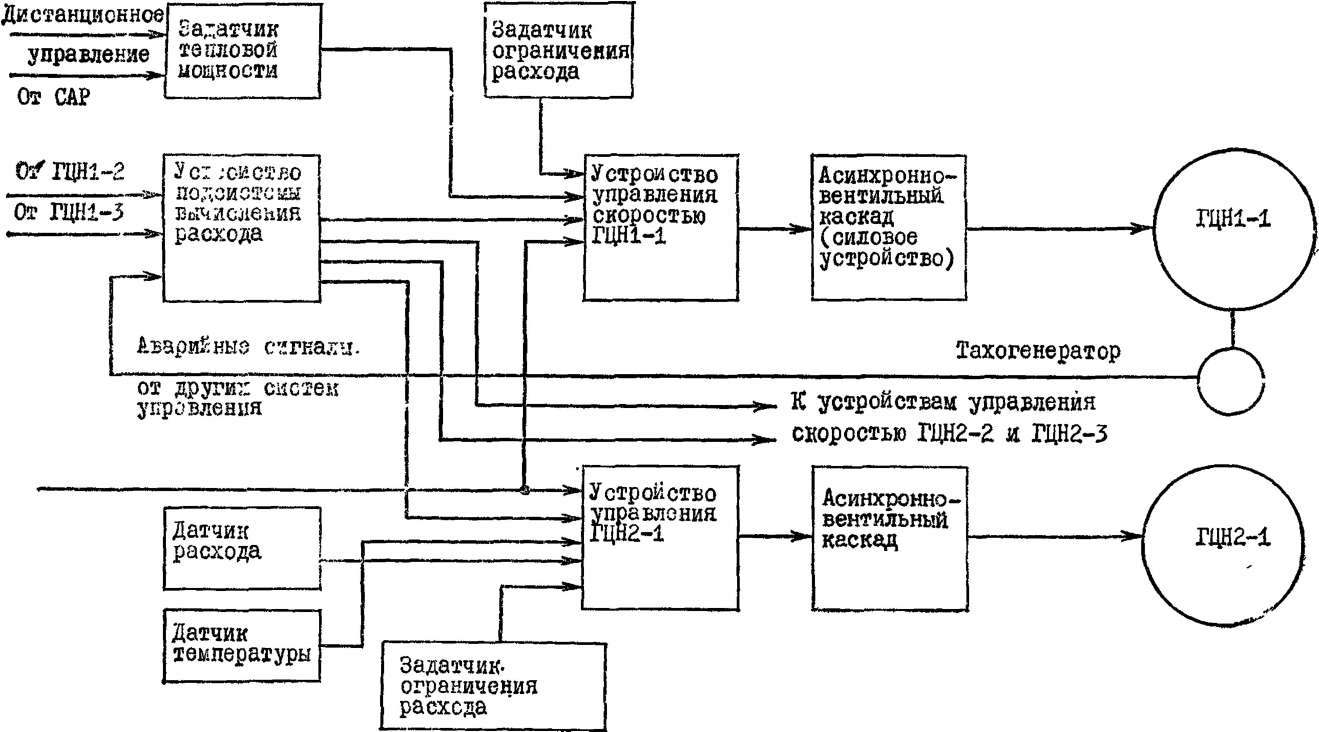

каналах здійснює збір і обробку логічних сигналів від кожного особливо відповідального параметра. Логічні блоки БАЗ і МАЗ реалізують логічну функцію складання по трьох каналах і функцію вибірки «два з трьох». Блоки БАЗ і МАЗ дубльовані і забезпечені пристроями контролю і сигналізації неисправності, що дозволяють оперативно перевіряти справність системи захисту, включаючи датчик і ланцюги керування виконавчими органами. Система управління і захисту реактора пов'язана з УВК і іншими системами управління блоку. В НВК, з СУЗ надходять сигнали потужності, часу подвоєння потужності, положення регулюючих стрижнів і компенсуючих пакетів. Від УВК передбачено вплив на задатчики регуляторів потужності. У СУЗ надходять також сигнали від головного регулятора потужності з системи управління головними циркуляційними насосами (ГЦН) і сигнали аварійного захисту з системи технологічних захистів і блокувань. Для забезпечення максимальної надійності в СУЗ використовуються технічні засоби контролю, побудовані на елементах третього покоління з широким викорис-тання вбудованого автоматичного контролю справності. Система управління головними циркуляційними насосами (СУ ГЦН) призначена для управління шістьма насосами, що забезпечують циркуляцію теплоносія першого і другого контурів енергоблоку у всіх режимах роботи, і включає в себе підсистеми обчислення витрат теплоносія і шість підсистем управління швидкістю ГЦН першого і другого контурів. На рис. 4,16 показана технічна структура управління ГЦН першого контуру (ГЦНИ) і одним ГЦН другого контуру (ГЦН2-1). Система забезпечує автоматичне зміна витрати в петлях першого і другого контурів в нормальних і аварійних режимах, у тому числі при спрацьовуванні аварійного захисту реактора, а також відключення петлі, секції парогенератора, живильного насоса. При виникненні певної ситуації відбувається швидке зниження числа обертів насосів до заздалегідь заданих значень. Вибір насосів, число обертів яких знижується, нових значень оборотів і швидкості зниження оборотів проводиться автоматично з урахуванням ситуації. Система двоканальна з автоматичним ненаголошеним введенням резерву. Підсистема обчислення витрат теплоносія ПСВР реалізована у вигляді аналогового обчислювального пристрою, який на основі рівнянь гідравліки контурів і сигналів від тахогенераторів ГЦН обчислює дійсні витрати теплоносія по першому контуру кожної з трьох петель з похибкою не більше 3%. Робота підсистеми контролюється шляхом порівняння обчисленого сумарної витрати теплоносія через ректор з заміряні. Система автоматичного регулювання (САР) енергоблоку забезпечує підтримку основних техноло-гического х параметрів блоку і видачу керуючих впливів в системи СУЗ і СУ ГЦН в діапазоні навантажень 10-100%. В аварійних режимах (при спрацьовуванні швидкої чи повільної аварійного захисту реактора, останове одного з двох працюючих живильних насосів, відключенні ГЦН першого або другого контуру, аварійному відключенні петель, секцій парогенераторів, турбогенераторів) САР переводить енергоблок з початкового стану в заданий кінцевий за встановленим алгоритмом з урахуванням виконання обмежень по відхиленню окремих параметрів. Система складається з 12 пов'язаних основних локальних підсистем і підтримує в енергетичному режимі наступні параметри: потужність реактора і температуру теплоносія на виході з реактора (спільно з СУЗ), витрати теплоносія в першому та другому контурах (спільно з СУ ГЦН), тиск і температуру гострої пари , температуру теплоносія на виході з парогенераторів, витрата і тиск живильної води. Схема САР основних параметрів блоку (однієї петлі) показана на рис. 4.17. Прийнята для даного об'єкта програма регулювання потужності в енергетичному діапазоні передбачає лінійну зміну витрат теплоносія в першому та другому контурах петель при постійних перепадах температур теплоносія на реакторі і парогенераторах в залежності від навантаження. Потужність блоку при рівномірному розподілі навантаження по петлям задається централізовано одним пристроєм задатчі-ком теплової потужності, який видає в СУ ГЦН сигнали, пропорційні заданим видатках теплоносія.

Температура теплоносія на вході в реактор підтримується постійною завдяки стабіліаціі температур теплоносія другого контуру на виході з парогенераторів. Система може працювати в режимах регулювання частоти і базовому. У режимі регулювання частоти головний регулятор потужності впливає на задатчик теплової потужності, сигнал якого забезпечує зміну потужності реактора і рівномірне навантаження на окремі петлі об'єкта. При переході до базового режиму система регулювання потужності відключається (без будь-яких перемикань в решті схемі). Для оптимізації роботи та підвищення надійності системи передбачається автоматичне зміна схеми регулювання при спрацьовуванні аварійних захистів, автоматичне зміна завдань регуляторам по командах від УВК (супервізор управління), діагностика роботи основних контурів САР за допомогою УВК і автоматичне відключення несправних частин системи від виконавчих механізмів. Системи дистанційного керування, контролю і реєстрації відповідальних параметрів за допомогою індивідуальних приладів, попереджувальної та аварійної сигналізації, захистів і блокувань не залежать від УВК і використовують традиційні схемні і апаратурні рішення. Контроль і управління основними технологічними системами здійснюються з центрального операторського пункту, що включає в себе два пости управління. З першого поста здійснюються контроль і управління реактором, першим і другим контурами ГЦН, парогенераторами і деякими допоміжними технологічними системами першого і другого контурів. З другого поста здійснюються контроль і управління турбінами, генераторами, деаератор, поживними насосами, редукційно-охолоджувальними установками і швидко, діючими редукційно-охолоджувальними установками, технологічними конденсаторами, технічним водопостачанням, общеблочним обладнанням і трубопроводами. Апаратура контролю, сигналізації і управління кожного з гїостов розташовується на щитових панелях і секціях пульта. На першому посту передбачається робота двох операторів, на другому посту одного. У центральному операторському пункті використовуються наступні засоби подання інформації: електронно-променеві індикатори («Оріон», ДМ-2000), аналогові одно-шкальні прилади викличного контролю типу АСК з предметним викликом, індивідуальні аналогові показуючі і реєструючі прилади, цифрові прилади і графічні реєстратори викличного контролю з адресним викликом, пристрої цифро-буквеної реєстрації. Застосовуються також такі види й засоби сигналізації: технологічна підсвічування мнемознаков параметрів, зміна кольору зображення параметра на екрані, підсвічування клавіш виклику інформації на «Оріон»; аварійна і попереджувальна підсвічування табло, розташованих на щитових панелях; індикатори стану запірної арматури та механізмів, розташовані у мнемознаках або над ключами управління. Мнемосхеми контролю та управління розташовані на панелях пультів (основні технологічні системи, що вимагають оперативного обслуговування) і щитових панелях (потребують обслуговування в пускових і допоміжних режимах). Електронно-променеві індикатори і більшість аналогових показують приладів індивідуального і викличного контролю розташовані на пультах управління. Загальний вигляд пункту управління енергоблоком наведено на рис. 4.18

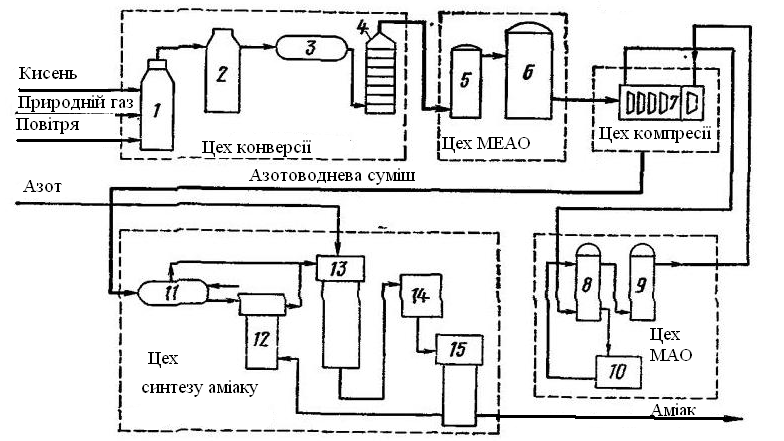

4.3. АВТОМАТИЗОВАНА СИСТЕМА УПРАВЛІННЯ ВСТАНОВЛЕННЯМ полімеризації етилену: а) характеристика об'єкта управління. Як уже зазначалося, однією з основних тенденцій у розвитку сучасної технології є перехід до агрегатів і установок великої потужності. Типовим прикладом такої установки в хімічній промисловості є комплекс агрегатів «Полімір» для виробництва поліетилену методом високого тиску. Потужність його в 15 - 20 разів більше потужності інших діючих в даний час установок того ж призначення. Таке значне зростання продуктивності досягнуто за допомогою збільшення габаритів і зміни конструкції окремих апаратів установку а також різкої інтенсифікації процесу полімеризації шляхом підвищення тиску і температури в реакторі і застосування ефективних ініціаторів. Управляти такою установкою за допомогою лише традиційних засобів контролю й автоматики виявилося неможливим. Зміни в технології процесу призвели до значного зростання кількості перероблюваної інформації про хід процесу, підвищили вимоги до точності і надійності управління ним і в кінцевому рахунку зробили необхідним створення розвиненої автоматизованої системи з пресуванням засобів обчислювальної техніки. Основним технологічним процесом, реалізованим в установці «Полімір», є полімеризація етилену в Двозонний трубчастому реакторі під високим тиском. При цьому отримують поліетиленовий гранулят. На рис. 4,19 представлена спрощена схема процесу. Свіжий етилен (газ) надходить на установку, де стискається декількома каскадами компресорів до тиску, необхідного для реакції. Потім до етилену додається ініціатор (кисень або окислювальні з'єднання), після чого газ надходить в трубчастий реактор, де і відбувається полімеризація. Для управління температурним режимом роботи реактор має спеціальні «сорочки», по яких циркулює гаряча вода. Пройшовши реактор, суміш дросселируется через спеціальний регулюючий клапан і через холодильник надходить до групи відокремлювачів, де полімерізат відділяється від непрореагировавшего етилену. Після цього розплав полімеру направляється в гранулятор і отриманий гранулят подається на подальшу переробку. Прореагував, при полімеризації етилен, що виділився в відокремлювачів, повертається на компресію. Незважаючи на порівняно просту структуру технологічного процесу, контроль і управління статутів-

Рис. 4.19. Спрощена схема технологічного процесу виробництва поліетилену. кою отримання поліетилену є складним завданням. Основні труднощі вирішення цього завдання пов'язані з наступними причинами високий тиск в основних апаратах установки (до 245 МПа); необхідність вести технологічний процес поблизу кордонів його стійкості і в зв'язку з цим можливість вибухів навіть при невеликих відхиленнях параметрів процесу від їх заданих значень; велике число контрольованих параметрів процесу і їх мала інерційність. Відзначимо, що сучасні установки для виробництва поліетилену досить добре оснащені різними контрольно-вимірювальними приладами автоматики, забезпечують автоматизацію дельіих ділянок процесу. Традиційні системи контролю та управління стабілізують основні режимні параметри процесу на заданих значеннях і дають оператору певну інформацію про перехідні і стаціонарних режимах функціонування виробництва. Однак вони володіють наступними принциповими недоліками: відсутність компактного представлення оператору інформації для оцінки їм функціонування установки; керування лише окремими операціями, а не встановленням в цілому, неможливість автоматичного виконання ряду важливих для великотоннажних агрегатів функцій: перехід з режиму на режим, стабілізація якості продукту, пуск і останов процесу і т. д;. трудність модернізації технології процесу та ситеми управління ним при використанні традиційних засобів автоматизації, так як це пов'язано з серйозними капітальними витратами. Зазначені недоліки не мають вирішального значення для установок малої потужності, однак для «Полімір» як великотоннажного виробництва вони набувають принциповий характер. Управління процесом синтезу поліетилену сильно ускладнено можливістю виникнення ланцюгової реакції розкладання етилену в трубчастих реакторі. Таке розкладання протікає з високою швидкістю, супроводжується виділенням великої кількості тепла, підвищенням тиску і носить характер теплового вибуху. Крім того, як видно з рис. 4.19, установка являє собою ланцюжок послідовно з'єднаних апаратів, жорстко зв'язаних між собою по навантаженнях і параметрами процесу. Відмова якого з цих апаратів призводить у більшості випадків до виходу з ладу всього цеху. Звідси зрозуміло, що такий технологічний об'єкт зумовлює високі вимоги до надійності функціонування відповідної АСУ :б) функціональна структура АСУ. Основними функціональними завданнями АСУ «Полімір» є: оперативний контроль ходу технологічного процесу, включаючи вимірювання основних показників роботи установки її продуктивності та якості одержуваного продукту; протоколювання режимів роботи установки; автоматичне та автоматизоване управління основними параметрами проіесса в різних режимах. Для виконання цих завдань АСУ «Полімір» містить традиційні локальні системи автоматики, які здійснюють вимірювання і стабілізацію основних параметрів процесу, і ІВК, що виконує централізований збір, обробку, подання інформації та ре-комендацій оператору, а також вироблення керуючих впливів на об'єкт. Управління процесом ведеться з центрального пункту, куди зведені сигнали від аналогових і дискретних датчиків технологічних параметрів установки. Вся інформація піддається первинній обробці в ІВК і потім використовується для виконання алгоритмів контролю та керування процесом. Розглянемо більш детально кожну з функцій, реалізованих системою. Цифрове вимірювання параметрів виконується на вимогу оператора й дає йому можливість індикації поточних значень аналогових параметрів на цифрових показують приладах або запис їх на графічних реєстраторах. Це дозволяє оператору в будь-який момент отримати необхідну інформацію про стан та хід процесу на окремих ділянках виробництва. На цифрові прилади можуть бути викликані також значення розрахункових параметрів, що визначаються за допомогою ВК. Індикація розподілу температур дає картину (епюру) температурного профілю реактора. На екрані ЕЛІ висвічується епюра температур в реакторі і забезпечується цифрова індикація максимальної або будь-який інший температури за бажанням оператора. Сигналізація відхилень параметрів від норми допомагає порівнювати значення параметрів технологічних процесів з встановленими для них кордонами. Вихід за ці межі сигналізується на мнемосхемі із зазначенням номера параметра технологічного процесу (технологічного параметра), де відбулося відхилення. Протоколювання дозволяє вести повний і достовірний контроль роботи установки за допомогою цифрового реєстрації на друкувальних пристроях, що звільняє операторів від трудомісткої роботи по веденню

записів в змінних журналах. У системі передбачена друк наступних протоколів:

виробничого (друкуються середні значення основних параметрів процесу за останню годину);

технологічного (фіксується на перфострічці велика група параметрів з можливістю подальшого роздрукування інформації на бланку для аналізу);

групового (друкуються значення параметрів однієї або декількох з 22 груп за викликом оператора для аналізу роботи певної ділянки або агрегату із зазначенням часу, номера параметра, його символу і поточного значення);

пускового (реєструються з періодом 5 хв. значення основних параметрів процесу, що характеризують пуск установки; друк здійснюється лише в пускових режимах, коли інші протоколи не друкуються);

відхилень (фіксує вихід параметрів процесу за допустимі межі; здійснюється друк часу даної події, часу повернення параметра в норму і максимальне значення параметра в період порушення).

Розрахунок узагальнених показниківпроцесу заснований на результатах безпосереднього вимірювання параметрів і дозволяє представляти оператору стислу інформацію про функціонування установки. Обчислюються 12 різних узагальнених показників (з циклом розрахунку 5 хв); значення цих показників виводяться на цифрові прилади за викликом оператора, а також на друк разом з виробничим протоколом. Прикладами таких показників є продуктивність реактора, показники якості одержуваного продукту – щільності поліетилену і його індексу розплаву, перепад тиску по довжині реактора та ін.

Функція дослідження процесу полягає в зборі та найпростішої обробці інформації для аналізу особливостей роботи установки. Ця функція має особливе значення у зв'язку з принциповою новизною технологічного процесу і активно використовується технологами для пошуку та відпрацювання оптимальних режимів установки.

Управлінняроботою реактора – одна з найбільш відповідальних функцій системи, що включає в себе стабілізацію тиску в реакторі, створення при необхідності пульсуючих режимів його роботи, плавний автоматичний підйом або зниження тиску в ньому при пуску (зупинці) і переходах з одного режиму на інший, а також зниження тиску за відповідними програмами при виникненні аварійної ситуації. Управління пуском установки полягає в автоматизованому перекладі її з неробочого стану в режим отримання продукту необхідної марки; ця функція включає в себе періодичний контроль стану установки та основних вимірювальних кіл, сигналізацію та друк відхилень, а також автоматичний підйом тиску в системі до заданого значення.

Реєстрація перед аварійної ситуації полягає в безперервній фіксації на ковзному інтервалі часу і у видачі інформації про значення технологічних параметрів за певний період: від моменту, що передує аварії (за 10 хв.), в момент аварії і в певний інтервал часу (1 хв.) після неї. Ця інформація використовується для аналізу причини аварії і видається у вигляді графіків і таблиць.

Характерною особливістю АСУ «Полімір» є широке використання математичних моделей процесу в алгоритмах контролю та управління установкою. Застосування таких моделей у розрахунках, виконуваних в темпі з процесом, дозволяє оперативно визначити такі важливі показники ефективності роботи установки, як продуктивність реактора і якість одержуваного продукту.

в) Технічна структура АСУ

Автоматизована система управління установкою «Полімір» реалізована на базі агрегатних засобів обчислювальної техніки АСВТ. В АСУ можна виділити три функціонально взаємодіючі технічні підсистеми: інформаційну (ІП), обчислювальну (ВП) і керуючу (УП). Для підвищення надійності АСУ в справою в ній передбачена автономність виконання інформаційних і керуючих функцій. У нормальному режимі всі три підсистеми функціонують спільно, а в разі появи будь-яких несправностей в ВП дві інші підсистеми можуть функціонувати автономно, дозволяючи таким чином уникнути зупинки технологічного процесу.

Склад технічних засобів АСУ «Полімір» показано на рис. 4.20. Зв'язок ВП з об'єктом здійснюється через автономну спеціалізовану ІП по каналу прямого доступу. Інформаційна підсистема реалізує також основні інформаційні функції і пов'язана із засобами подання інформації, графічними реєстраторами, набірними полями для виклику параметрів на цифрову індикацію і графічну реєстрацію, а також світловими табло сигналізації. До входів ІП підключаються датчики абонормуючі перетворювачі з уніфіко-

Рис. 4.20. Склад технічних засобів АСУ «Полімір».

Гр – графічний реєстратор; Пр – процесор; УПК – пристрій друку; УВПЛ – пристрій виведення перфострічки; УБП – пристрій швидкого друку; ДМ – дисплейний модуль; ЦП – цифровий прилад; ЕП – епюроскоп; УСО – пристрій зв'язку з об'єктом; УВеПЛ – пристрій введення перфострічки; ОЗУ – оперативний запам'ятовуючий пристрій; РП – реєструючі прилади.

ваним вхідним сигналом:

Кількість аналогових входів ……………………………………. 500

Число обчислюваних параметрів, "прийнятих від ВП………… 400

Число графічних реєстраторів • …………………………………… 6

Число цифрових показують приладів …………………………… 12

Цикл опитування аналогових сигналів, з ………………………… 1

Обчислювальна підсистема включає в себе ВК на засобах АСВТ, пристрої введення-виведення та між рангового зв'язку. До складу ВК входять спеціалізований процесор, комбінований пристрій, що запам'ятовує, оперативне і постійне запам'ятовуючі пристрої. У складі засобів введення-виведення АСУ передбачені пристрої алфавітно-цифрової реєстрації, перфоратор і зчитувач, пульт програміста і пристрій підготовки даних на перфострічці. Обчислювальна підсистема виконує всі розрахункові функції системи, а спільно з керуючою підсистемою також керуючі функції АСУ.

До складу керуючої підсистеми входять пристрої кодового керування та вводу дискретної інформації, а також головний регулятор. З їх допомогою ведеться управління режимом роботи реактора, видаються рекомендації оператору установки по оптимальному управлінню процесом, перемикаються двопозиційні органи при пуску установки і переході з одного режиму на інший. Головний регулятор являє собою спеціалізоване аналого-дискретний пристрій, виконаний на мікроелектронної базі. Він повністю забезпечує управління реактором в стаціонарному і перехідних режимах і пов'язаний з ВК, що дозволяє змінювати завдання головному регулятору від ВП.

г) Програмне забезпечення АСУ

В основу побудови програмного забезпечення АСУ установкою «Полімір» покладено агрегатно-модульний принцип, що дозволяє реалізувати алгоритми контролю та управління поетапно і при необхідності вносити зміни до вже функціонуючі програми.

Загальне програмне забезпечення системи дає можливість працювати в наступних режимах функціонування ВК: підготовка програм, мультипрограмна робота в реальному масштабі часу, профілактичний контроль та пошук несправностей. До його складу входять засоби автоматизації програмування (транслятор та редактор), керуюча і організуюча системи, інтерпретує система і бібліотека стандартних підпрограм, а також програмні засоби для контролю і діагностики стану обчислювального комплексу.

Спеціальне програмне забезпечення включає програми первинної обробки інформації (ПОІ) і споживчі програми, що реалізують виконання функцій АСУ. Для більшої гнучкості система будується з уніфікацією зовнішніх зв'язків між окремими її компонентами. Програми ПОІ використовують ряд таблиць або списків, в яких містяться вихідні дані, необхідні для роботи окремих програмних модулів, що обробляють ці таблиці. Дані в таблицях легко доступні для змін. Самі програмні модулі неможна оперативно змінювати, і по своєму значенню вони аналогічні компонентам внутрішнього

Рис.

4.21. Общий вид центрального пункта

управления установкой

«Полімір».

програмного забезпечення. Перелік конкретних програм користувача відповідає функціям АСУ, розглянутим вище.

д) Результати впровадження системи

Розробка АСУ «Полімір» велася одночасно зі створенням самого технологічного процесу. Алгоритми, програми і знову розроблені для АСУ технічні засоби відпрацьовувалися на спеціально створеному стендовому макеті системи, який включав в себе обчислювальний комплекс, аналогічний впроваджуваного на об'єкті, і комплекс пристроїв імітації вхідних сигналів. Це суттєво прискорило розробку системи і дозволило оперативно враховувати всі виникаючі в її ході зміни рішень або вихідних даних.

Разом з тим одночасне створення технологічного процесу і відповідної АСУ дало можливість внести ряд змін в сам процес, поліпшити управління ним.

Автономність інформаційних функцій АСУ, а також агрегатно-модульний принцип побудови програмного забезпечення системи, що забезпечують можливість поетапного її впровадження, суттєво полегшили її промислове освоєння. Налагодження інформаційних і частини керуючих функцій АСУ була завершена до початку пускових робіт на установці «Полімір», що дозволило використовувати засоби обчислювальної техніки для контролю, протоколювання і управління технологічним процесом в передпусковий і пусковий періоди освоєння установки і завдяки цьому прискорити завершення робіт.

Після включення в експлуатацію пускового комплексу програм і освоєння нових, більш складних завдань з контролю та управління процесом склад функцій АСУ постійно розширювався. Так, були освоєні пізніше досить складні програми розрахунку продуктивності і якості одержуваного продукту, програми аналізу процесу та ін.

Промислова експлуатація АСУ «Полімір» підтвердила правильність основних наукових і технічних рішень, прийнятих при її створенні. Система після усунення ряду дефектів стійко працює в цілодобовому режимі, забезпечуючи надійний контроль і управління технологічною установкою. Як зазначалося раніше, АСУ, будучи невід'ємною частиною установки «Полімір», забезпечує можливість ведення технологічного процесу на режимах поблизу кордонів стійкості і без пульсацій тиску в реакторі, що дозволило збільшити робочу кампанію агрегату і забезпечити отримання більш однорідного продукту. Без розвинутої АСУ робота на цих режимах взагалі неможлива.

Загальний річний економічний ефект від створення установки «Полімір» становить 2,2 млн. руб. Частка економічного ефекту від впровадження АСУ в зазначеній цифрі склала 25%, або 550 тис. руб. при терміні окупності близько 1,5 року.

Соціальний ефект від створення АСУ складається в докорінній зміні характеру праці оператора-технолога в результаті полегшення управління об'єктом і звільнення його від рутинних трудомістких операцій по веденню різних протоколів про хід процесу.

Загальний вигляд центрального пункту управління установкою представлений на рис. 4.21.

4.4. АВТОМАТИЗОВАНА СИСТЕМА УПРАВЛІННЯ ПРОЦЕСУ ВИПЛАВКИ КОНВЕРТОРНОЇ СТАЛІ

а) Характеристика об'єкта управління

Технологічний процес виплавки конверторної сталі є періодичним (безперервно-дискретним) і складається з ряду операцій. У головний технологічний агрегат-конвертор заливається чавун, завантажується лом, подаються сипучі матеріали: охолоджувачі (залізна руда, окатиші) і шлакоформуючі добавки (вапно, вапняк, шпат та ін.) Сипучі матеріали (а також легуючі добавки і окислювачі, що подаються в ківш) готуються заздалегідь у видаткових бункерах і подаються на кожну плавку через дозатори; чавун і металевий брухт завантажуються в конвертор за допомогою кранів. Через водо охолоджувальну фурму конверторна ванна інтенсивно продувається киснем. В результаті у ванні активно окислюються і переходять в шлак або несуться з газами вуглець, сірка, фосфор, марганець. Шлак зливається з конвертора, газоподібні продукти окислення видаляються через газовідвідний тракт, тепло відхідних газів утилізується. Продування киснем триває 15 – 20 хв. а весь цикл конверторної плавки, що включає в себе злив сталі, підготовку конвертора і завантаження, 35 – 40 хв. З конвертора сталь зливається в сталерозливний ківш, де окисляють і легується.

Сталевізний візок відвіз ківш зі сталлю з конверторного відділення цеху у відділення розливання сталі. Раніше в конверторних цехах сталь розливали у виливниці. У сучасних конверторних цехах зазвичай здійснюється безперервне розливання на спеціальних установках безперервного розливання (УНРС). Вони дозволяють виключити з циклу металургійного виробництва ряд вельми трудомістких операцій: розливання сталі в виливниці, «роздягання» злитків, їх розігрів в нагрівальних колодязях, обтиснення розігрітих злитків на блюмінгах і слябінг.

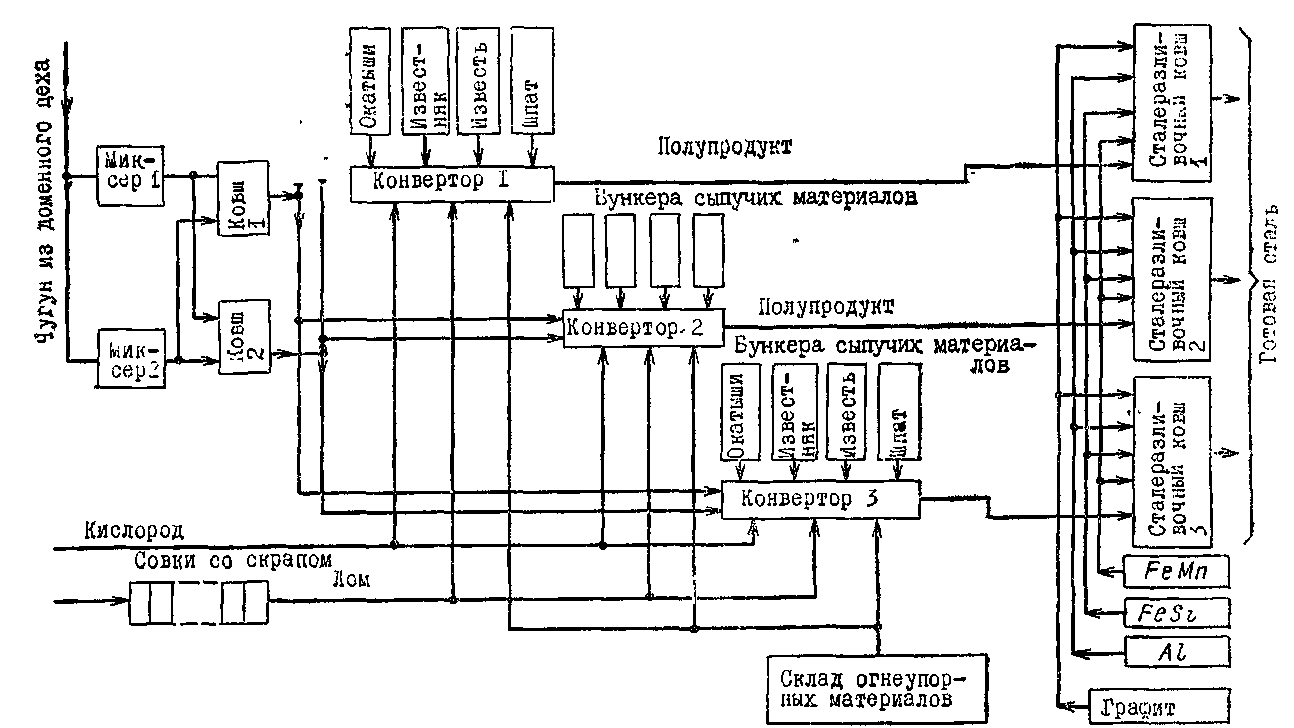

У сучасному конверторному цеху (рис. 4.22) зазвичай встановлюються три конвертори, два з яких знаходяться в роботі, а третій в ремонті. Виплавка сталі – циклічний процес; тривалість одного циклу обробки металу в конверторі складає приблизно 35 хв. кількість виплавленої за один цикл сталі (маса однієї плавки) близько 400 т; число плавок між ремонтами кожного конвертора (кампанія) сягає 1000. Продукти-

Рис. 4.22. Структура

комплексу устаткування, застосовуваного

при виробництві конверторної сталі.

Основними вихідними матеріалами для виплавки сталі є рідкий чавун (близько 0,88 т на 1 т сталі) і твердий металевий брухт (близько 0,22 т на 1 т сталі). Дозування необхідного для чергової плавки кількості брухту проводиться у відділенні підготовки брухту (скрапному відділенні); завантажені лотки зважуються на платформних вагах; дозування рідкого чавуна виробляється у відділенні переливу шляхом наповнення з міксера чавуновізні ковшів, встановленого на вагову платформу. Сукупність обладнання, що використовується для дозування брухту і чавуну (дозатора), на рис. 4.22 не позначена. Дозатор чавуну, крім платформних ваг, оснащений також установками для заміру його температури в ковші та відбору проб чавуну.

Доставка брухту і чавуну в конверторне відділення і завантаження цих матеріалів в конвертори забезпечуються скраповізними і чавуновізними візками (останні транспортуються тепловозами), а також завалочної і заливальних кранів; сукупність цього обладнання (розподільники металошахти – на рис. 4.22 не показані) оснащується крановими вагами і датчиками положення.

Процес виплавки сталі в конверторі включає в себе продувку металу киснем і завантаження сипких матеріалів – вапна, агломерату або окатишів, плавикового шпату та ін. Подача кисню на продувку здійснюється із заводської мережі через накопичувачі кисню машиною подачі кисню. Метал з конвертора зливають в сталеплавильний ківш, в який додають легуючі та інші сипучі матеріали (феросплави) для доведення хімічного складу металу і його температури до значень, які визначаються завданням на плавку.

Визначення хімічного складу чавуну, металу (в конверторі і ковші) і шлаку проводиться в лабораторії, оснащеної спеціальним обладнанням – квантометрами. Проби матеріалів доставляються в лабораторію по пневмопошти; приймальні пристрої пневмопошти розташовуються біля кожної установки для відбору проби.

Виділяється

з конвертора під час продувки газ (в

основному суміш

![]() і

і![]() )

віддаляється по газовідвідному тракту,

який оснащений комплексом приладів

(мас-спектрометри, датчики температури,

перепаду тиску та ін.), що дозволяють

визначати склад і витрата газів і

контролювати вибухонебезпечність

суміші газів.

)

віддаляється по газовідвідному тракту,

який оснащений комплексом приладів

(мас-спектрометри, датчики температури,

перепаду тиску та ін.), що дозволяють

визначати склад і витрата газів і

контролювати вибухонебезпечність

суміші газів.

Кінцевою завданням управління технологічним процесом виплавки сталі в сучасному конверторному цеху є забезпечення виходу послідовності плавок (порцій готової рідкої сталі) в задані моменти часу з заданими значеннями хімічного складу, температури і маси.

Оперативні технологічні рішення по управлінню процесом беруть майстри конверторного відділення (майстер виробництва) і оператори конверторів (дистриб’ютори). При цьому майстер виробництва знаходиться в основному на робочому майданчику біля конвертора і керує завантаженням рідкої і твердої речовини, виміром температури і відборами проб металу з конвертора і сталерозливних ковша, зливом сталі та шлаку з конвертора, а також обробкою металу в ковші. Дистриб’ютор кожного конвертора з поста управління здійснює управління продувкою ванни конвертора киснем і подачею сипучих матеріалів в конвертор.

Крім майстрів і дистриб’юторів до складу оперативного персоналу установки для виплавки сталі входять сталевари, оператори міксерів (Міксерові), вагарі скрапного відділення, машиністи тепловозів, заливальних і завалочних кранів і сталевізних візків. Цей персонал оперативно підпорядкований майстру виробництва і виконує його команди по керуванню відповідними агрегатами.

В управлінні процесом виплавки сталі бере участь також неоперативний технологічний персонал: керівництво цеху (начальник, старший технолог і т. д.) і технологи центральної заводської лабораторії. Цей персонал виробляє довготривалі технологічні інструкції для оперативного персоналу, визначає місячні, добові і змінні завдання по випуску металу конверторний відділенням цеху.

б) Функціонально-алгоритмічна структура

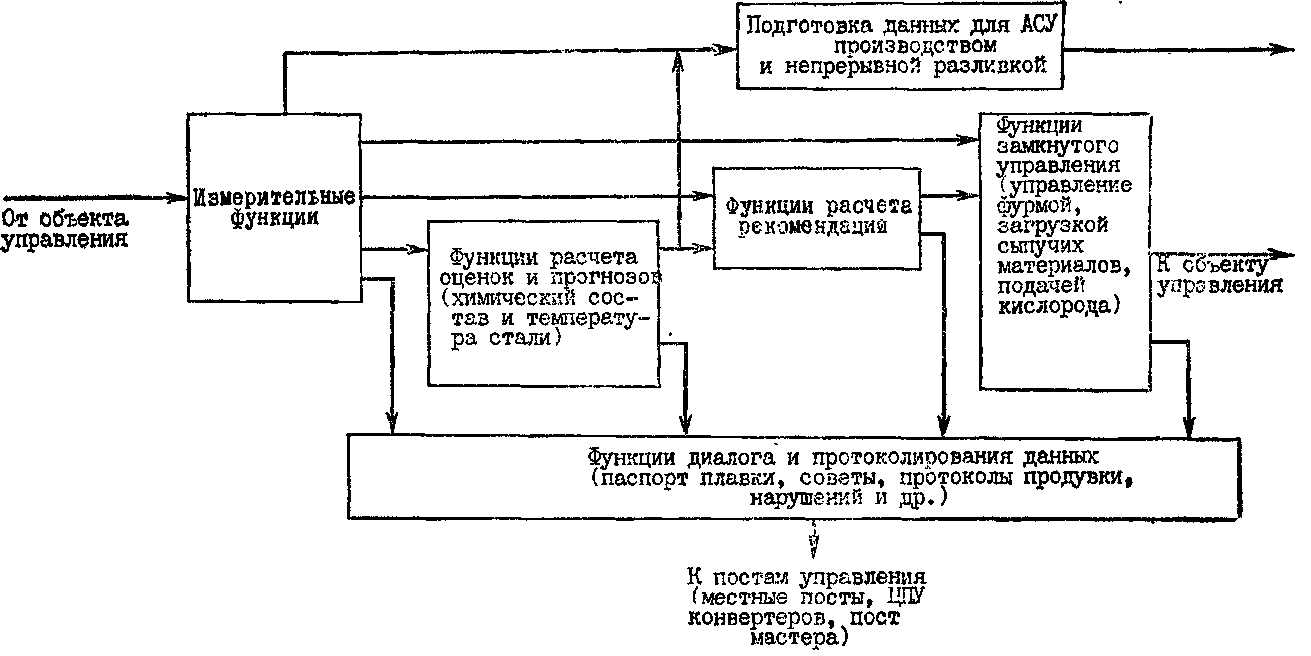

АСУ ТП виплавки сталі призначена для підвищення ефективності виробництва рідкої сталі шляхом забезпечення оперативного персоналу інформацією про параметри технологічного процесу на всіх його етапах і у всіх агрегатах установки, розрахунку та видачі рекомендацій оперативному персоналу з управління процесом, автоматичного управління важливими операціями технологічного процесу (подачею кисню на продувку, положенням кисневої фурми, подачею сипучих матеріалів в конвертор і сталерозливних ківш). Для цього система виконує друк документів, що забезпечують подальший контроль і вивчення результатів процесу неоперативним технологічним персоналом, а також паспортизацію продукції, що випускається, формування і передачу інформації про процес виплавки сталі в АСУ ТП безперервного розливання і АСУ виробництвом в цеху.

У відповідності з цими завданнями функціональна структура системи (рис. 4.23) включає в себе наступні групи основних функцій системи: вимірювальні, розрахунку оцінок і прогнозів, розрахунку рекомендацій, управління, діалогу та підготовки даних для інших АСУ.

Вимірювальні функції використовуються для визначення поточних значень параметрів технологічного процесу на основі результатів безпосередніх вимірювань. Алгоритми таких вимірювальних функцій для пери одичну процесів відрізняються від алгоритмів для безперервних функцій, оскільки в більшості вимірювальних функцій у АСУ періодичними процесами необхідно фіксувати не тільки результати вимірювання, але і відповідні їм стани процесу. Наприклад, результат вимірювання ваги чавуну на крані необхідно фіксувати в той момент, коли ківш з чавуном підвішений до крана, кран нерухомий і амплітуда коливань ковша не перевершує певних значень. Наступний приклад: вимірювання температури рідкої сталі в конверторі здійснюється за допомогою термопари, занурюваної після повалення в горловину конвертора; вимір може тривати 1–2 хв. причому за цей час термопара зазвичай згорає. Крива зміни термо-ЕРС на виході термопари наведена на рис. 4.24. Деякий підйом термо-ЕРС в кінці кривої пояснюється тим, що при витяганні термопари з ванни вона проходить шар шлаку, температура якого вища за температуру сталі. Інформативним є значення термо-ЕРС тільки в точці А.

Рис.

4.23. функціональна

структура системи.

Рис.

4.24. Зміна ЕРС термопари, занурюваної в

конвертор.

Алгоритми функцій розрахунку рекомендацій і замкнутого управління процесами в установці побудовані за допомогою методу «управління з пророкуванням». Суть зазначеного методу полягає в тому, що при розрахунку керуючих впливів замість випадкових значень змінних стану використовуються значення оцінок і прогнозів цих змінних, отримані розрахунковим шляхом. При цьому завдання управління вирішується як детермінована.

Функції діалогу і протоколювання даних охоплюють обробку запитів і даних, що вводяться, подання інформації та друк технологічних документів. Діалог організовується так, що його можна вести з наступних місць: з постів керування конверторами, з поста майстри виробництва (робоча площадка конверторів), з постів управління дозуванням брухту і чавуну, з квантометричної лабораторії, з поста диспетчера цеху.

Всі основні функції системи володіють тією властивістю, що обов'язково мають безпосередній вихід на об'єкт, до технологічного персоналу або в зовнішню АСУ. Крім основних функцій, АСУ ТП виконує ще ряд допоміжних (забезпечують), призначених для отримання певних характеристик самої системи (надійності, приживлюваності), полегшення роботи персоналу, що обслуговує систему, і контролю його роботи. До цієї групи функцій відносяться перевірка готовності основних функцій системи до роботи, виявлення несправності обладнання системи, друк журналу роботи системи.

в) Особливості технічної структури та програмного забезпечення

Технічні засоби, що виконують (спільно із засобами програмного забезпечення) перерахований вище набір функцій, утворюють технічну структуру АСУ ТП (рис. 4.25). До її складу входять датчики і первинні перетворювачі, локальні системи автоматичного управління, локальні вимірювальні системи, оперативно-диспетчерське устаткування постів управління та обчислювальна підсистема. Технічна структура побудована на базі серійних засобів ГСП і АСВТ-М, за винятком окремих пристроїв, розроблених спеціально для досягнення необхідних метрологічних характеристик.

АСУ ТП містить ряд локальних систем автоматичного управління (САУ), уставки яких можуть задаватися як від обчислювальної системи, так і з ручних задатчиків, а саме САУ становищем кисневої фурми, САУ витратою кисню, САУ дозуванням сипких матеріалів.

Локальні

вимірювальні системи забезпечують

отримання, первинну переробку, передачу

та (в необхідних випадках) подання

інформації про стан окремих ділянок

об'єкта. Використання деяких локальних

систем дозволяє додатково ущільнити

інформацію, підвищити рівень сигналів.

Так, вимірювальні тензометричні системи

включають в свій склад перетворювачі,

які компенсують гістерезис і температурні

похибки тензорезисторних датчиків і

передають інформацію в ЕОМ відразу в

цифровому коді. Вимірювальні системи

кранових ваг забезпечені прийомнопередающою

апаратурою для безконтактної передачі

інформації про масу з рухомих об'єктів

(кранів) в обчислювальну систему. Складні

вимірювальні системи являють собою

мас-спектрометри, що дозволяють проводити

аналіз газів, що відходять, кожного

конвертора по шести компонентів

(![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() ,

,![]() )

та аналіз змісту аргону в кисні дуття.

У мас-спектрометрах передбачено

періодичне еталонування шляхом

автоматичної корекції показань при

подачі проб еталонного газу. Еталонування

може проводитися за сигналом від ЕОМ

або з ініціативи обслуговуючого

персоналу.

)

та аналіз змісту аргону в кисні дуття.

У мас-спектрометрах передбачено

періодичне еталонування шляхом

автоматичної корекції показань при

подачі проб еталонного газу. Еталонування

може проводитися за сигналом від ЕОМ

або з ініціативи обслуговуючого

персоналу.

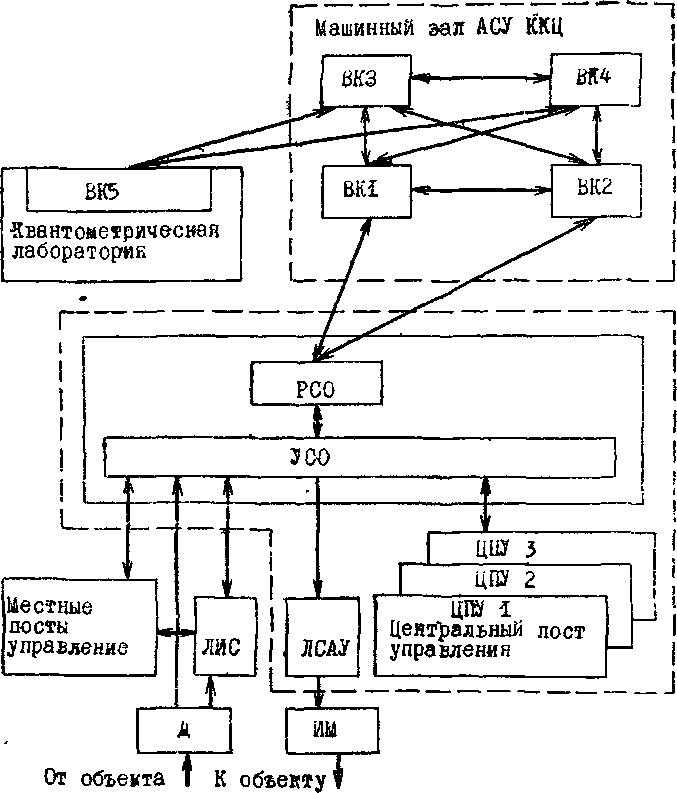

Обчислювальна підсистема (ВС) АСУ ТП функціонує в реальному масштабі часу і здійснює збір інформації за локальних вимірювальних систем і датчиків, переробку зібраної інформації і видачу повідомлень і керуючих впливів на власні пристрої індикації та реєстрації, виконавчі механізми, локальні САУ та оперативно-диспетчерське устаткування. Підсистема (рис. 4.25) є багатомашинною дворівневою, нижній рівень якої складають три обчислювальних комплексу (ВК1, ВК2, ВК5), що здійснюють безпосередній зв'язок з об'єктом і виконують роль ущільнювачів інформаційних каналів. Обчислювальний комплекс ВК5 встановлюється в квантометричної лабораторії і забезпечує автоматичне надходження результатів хімічних аналізів та формування журналу роботи квантометричної лабораторії. Обчислювальні комплекси ВК1 і ВК2 здійс-

Рис.

4.25. Технічна структура АСУ ТП. ККЦ

–

киснево-конверторний цех; Д –

датчики; ИМ

–

виконавчі механізми; ЛИС –

локальні вимірювальні системи; ЛСАУ –

локальні системи автоматичного

управління; РСО –

розширювач зв'язку з об'єктом.

нюють централізований збір аналогової і дискретної інформації з об'єкта як за зовнішніми ініціативним сигналам, так і за ініціативою самої ЕОМ, стиснення зібраної інформації в спеціально організовані інформаційні масиви і передачу їх на верхній рівень ВС, прийом інформації з верхнього рівня ВС та видачу її на об'єкт (табло, мнемощит, задатчики локальних САУ, виконавчі механізми).

Для досягнення необхідної надійності функціонування каналів зв'язку ВС з об'єктом передбачено повне дублювання функцій ВК1 резервним обчислювальним комплексом ВК2 (холодний резерв). Зв'язок ВК1 (ВК2) з машинами верхнього рівня здійснюється через канали швидкої передачі даних.

Верхній рівень ВС складають обчислювальні комплекси ВК2 і ВК4, пов'язані як з машинами нижнього рівня, так і між собою, що дозволяє організувати їх взаєморезервування. Кожен з ВК верхнього рівня виконує комплекс завдань по одному з працюючих конверторів. При виході з ладу одного з комплексів інший приймає на себе частину обчислювального навантаження відмовив ВК, скорочуючи власний список завдань при паралельній роботі двох конверторів. Обчислювальні комплекси ВКЗ і ВК4 здійснюють зв'язок з машинами нижнього рівня ВС, виконання набору завдань (інформаційних, оцінювання, управління) та діалог ВС з технологічним персоналом через машини нижнього рівня, пульти оператора і станції індикації даних (дисплей).

Для забезпечення надійності та достовірності функціонування АСУ ТП технічна структура передбачає контроль і резервування перетворювачів, їх еталонування і тарування, резервування і взаєморезервування частин ЗС, резервування функцій системи, діагностування працездатності окремих функцій АСУ ТП і обчислювальної підсистеми, видачу операторам сигналів про відмови функцій, а також формування документів як для оперативного контролю за станом технічних засобів, так і для подальшого аналізу характеру функціонування АСУ ТП за певні періоди (плавка, зміна, доба).

Верхній рівень ВС будується на базі ВК М-6000 з максимальним об'ємом ОЗУ, що включає зовнішні накопичувачі на магнітних дисках і швидкісні пристрої широкій пресі. Обчислювальні комплекси верхнього рівня з'єднуються між собою через дуплексні регістри (ДР) і канали прямого доступу в пам'ять (КПДП). Склад ВКЗ і ВК4 дозволяє організувати паралельне виконання ряду завдань на кожному ВК.

Все програмне забезпечення системи поділяється на три групи програм: прикладні, керуючі і забезпечуючі. Прикладні програми виконують обробку вхідних повідомлень, розрахунок рекомендацій і прогнозування технологічного процесу, а також визначення керуючих впливів.

Розподіл прикладних програм по ВК системи визначається її технічною структурою. У ВК першого рівня розміщуються програми введення і виведення інформації на об'єкт управління. Обчислювальні комплекси другого рівня містять всі основні прикладні програми обчислення, вироблення рекомендацій та управляючих впливів на хід процесу.

Прикладні програми оформлені у вигляді програмних модулів, виконання яких координується керуючими програмами. До них відносяться операційна система, яка забезпечує мультипрограмної роботи ВК в реальному масштабі часу, і програма-диспетчер. Остання аналізує технологічний стан процесу і відповідно до цього ставить програмні модулі в чергу на виконання. Вона управляє також обміном інформацією між

Рис.

4.26. Загальний вигляд центрального

пункту управління системи.

машинами і початковим пуском системи.

Програми, що підтримують нормальне функціонування системи, об'єднані в групу забезпечують програм. До них відносяться програми діагностики і тестування системи і програми забезпечення функціонування за наявності несправностей. Програми діагностики системи виконуються періодично в реальному масштабі часу в момент не пікового навантаження, а також на вимогу оператора системи. При цьому перевіряють готовність і працездатність як окремих пристроїв ВК, так і всієї системи в цілому. При виявленні помилок, що виникли в системі, ВК використовує діагностичні програми для швидкого визначення причин помилок. Обчислювальна машина видає повідомлення оператору системи про час появи й характер несправності, а також переводить систему (в залежності від типу несправності) в режим з погіршеним якістю функціонування. При повній відмові одного з ВК система з режимів ради та управління переводиться в інформаційний режим і продовжує так функціонувати до повного відновлення системи.